Электродеионизация (EDI)

Электродеионизация (EDI) - это передовая технология водоподготовки, которая позволяет получать сверхчистую воду путем удаления растворенных ионов без химической регенерации. Используя ионообменные смолы, селективные мембраны и электрический ток, системы EDI эффективно устраняют примеси, обеспечивая высокое качество воды для критически важных приложений.

Технология EDI использует ионообменные смолы и мембраны для удаления растворенных солей из воды под воздействием электрического поля. Этот процесс исключает необходимость использования химических регенератов, что делает его экологически чистым и экономически эффективным. Благодаря непрерывной работе и низким требованиям к обслуживанию, системы EDI обеспечивают надежную работу и минимизируют время простоя.

Системы EDI играют важнейшую роль в таких отраслях промышленности, как фармацевтика и электроника, особенно в тех случаях, когда требуется вода высокой степени очистки, например, для подачи в котел или для промывки сверхчистой воды. Их надежность при соблюдении строгих стандартов качества делает их предпочтительным вариантом в современной водоподготовке.

Серия продуктов для электродеионизации (EDI)

Ознакомьтесь с нашими группами продуктов, разработанными с учетом ваших потребностей

Лабораторный тип электродеионизации

Системы электродеионизации, предназначенные для использования в исследовательских лабораториях.

Промышленные высокопроизводительные системы

Высокопроизводительные промышленные системы электродеионизации (EDI).

Системы ЭДО, разработанные по индивидуальному заказу

Системы электродеионизации, разработанные по индивидуальному заказу для промышленного применения.

Системы электродеионизации лабораторного типа

Серия минилабораторий для электродеионизации

Системы электродеионизации (EDI) с производительностью от 1 л/ч до 8 л/ч тщательно разработаны для получения воды исключительной чистоты, отвечающей строгим требованиям лабораторных условий.

Серия электродеионизаторов Maxi Lab-Type

Эти системы деионизации с пропускной способностью от 10 до 50 л/ч разработаны для получения воды высокой чистоты для лабораторных исследований с исключительной эффективностью и надежностью.

Промышленные системы электродеинозации (EDI)

Промышленная серия электродеионизации (EDI)

Наши системы электродеионизации (EDI) производительностью от 0,25 м³/ч до 50 м³/ч предназначены для получения сверхчистой воды с сопротивлением до 20 MΩ. Компактные и эффективные, они могут быть настроены как plug-and-play решения для бесперебойной работы.

Индивидуальная разработка систем для ваших нужд

Откройте для себя индивидуальные системные решения, разработанные с учетом ваших специфических требований. Повысьте качество воды и производительность системы с помощью наших настраиваемых опций уже сегодня!

Электронная почта

Телефон

Адрес

Акчабургаз, 3026. Sk No:28, 34522 Эсеньюрт/Стамбул ТУРЦИЯ

Электродеионизация (EDI) для очистки воды

Электродеионизация (EDI) - это передовой метод очистки воды, который позволяет получить деионизированную воду высокой чистоты с помощью комбинации ионообменных смол, ионоселективных мембран и электрического поля постоянного тока. Обычно этот метод используется в качестве этапа полировки после обратного осмоса (RO), удаляя оставшиеся ионные загрязнения для достижения удельного сопротивления до 15-18 MΩ-см (сверхчистая вода). В отличие от традиционных ионообменников со смешанным слоем, требующих периодической химической регенерации с помощью кислот и щелочей, EDI работает непрерывно и без химических реагентов, поскольку электрическое поле постоянно регенерирует смолы in-situ. Это делает EDI "зеленой" технологией, исключающей использование опасных химикатов и отходов регенерации, а также снижающей эксплуатационные расходы и время простоя, связанные с регенерацией смолы. Модули EDI обычно называют системами CEDI (непрерывной электродеионизации) за их непрерывную работу. Разработанная в 1980-х годах и запущенная в коммерческую эксплуатацию к концу 1980-х годов, технология EDI стала проверенной технологией, широко применяемой в отраслях, где требуется вода высокой чистоты.

Как работает EDI

EDI объединяет принципы традиционного электродиализа и ионного обмена в один процесс. В устройстве EDI вода проходит через отсеки, заполненные ионообменной смолой со смешанным слоем, которая находится между катионо- и анионообменными мембранами. Постоянное напряжение, подаваемое на мембраны, заставляет катионы мигрировать к катоду, а анионы - к аноду. Ионоселективные мембраны направляют эти ионы в соседние каналы для отвода концентрата, а смола непрерывно обменивается ионами и регенерируется электрическим током. По сути, EDI включает в себя три одновременных явления:

Ионообмен: Удаление ионов из воды с помощью ионообменных смол в разбавленном (продуктовом) отсеке.

Электромиграция (электродиализ): Разделение ионов через мембраны под действием электрического поля, перенос удаленных ионов в концентрированные отсеки.

Электрохимическая регенерация: Регенерация смолы на месте путем расщепления воды - под действием электрического поля вода диссоциирует на H⁺ и OH-, которые постоянно пополняют обменную емкость смолы.

Комбинируя эти стадии, EDI производит очищенную деионизированную воду непрерывно. В следующих разделах дается подробное описание каждой стадии процесса EDI, рабочих параметров, которые необходимо контролировать, типичных удаляемых загрязнений, областей применения, а также важных аспектов проектирования, эксплуатации и технического обслуживания систем EDI.

Процесс и этапы EDI

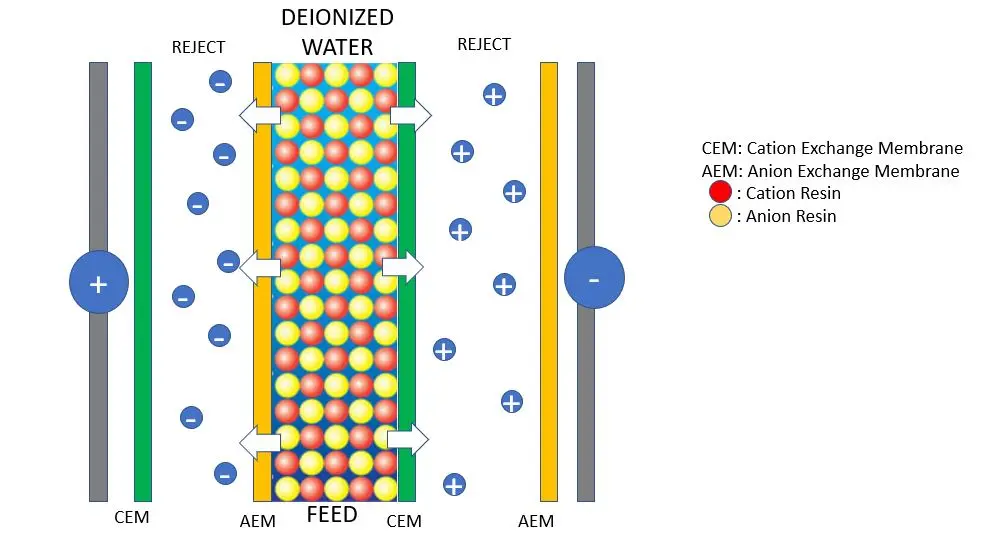

Схема ячейки электродеионизации с ионообменными смолами (смешанные катионные и анионные смолы) между ионоселективными мембранами (CEM = катионообменная мембрана, AEM = анионообменная мембрана). Приложенное постоянное электрическое поле (положительный анод слева, отрицательный катод справа) гонит катионы (+) к катоду через катионопермселективные мембраны, а анионы (-) к аноду через анионоселективные мембраны в камеры для концентрата ("отброса"). В результате непрерывного удаления ионов в центральной (разбавляющей) камере образуется деионизированная вода.

Модули EDI обычно строятся в виде стопок из множества "пар камер", каждая из которых состоит из разбавляющего отсека (также называемого камерой разбавления или продукта) и концентрирующего отсека (камеры концентрата или отброса), разделенных ионоселективными мембранами. Каждый разбавляющий отсек заполнен смешанным слоем катионо- и анионообменной смолы. Анод и катод расположены на обоих концах штабеля для создания электрического поля. Когда исходная вода (обычно пермеат обратного осмоса) вводится в разбавляющие камеры и подается постоянное напряжение, процесс EDI включает следующие стадии:

Ионообмен (стадия деионизации)

На первом этапе ионы в исходной воде улавливаются ионообменными смолами в камере разбавления. Изначально смола смешанного слоя находится в регенерированной форме (водородная форма катионной смолы и гидроксидная форма анионной смолы, аналогично свежей DI-смоле смешанного слоя). По мере прохождения воды через слой смолы ионные загрязнители обмениваются на участки смолы: катионные виды в воде (например, Ca²z M7A↩ M7A↩ M7). Ca²⁺, Mg²⁺, Na⁺, K⁺, NH₄⁺) вытесняют ионы H⁺ из катионной смолы, а анионные виды (например, Cl-, SO₄²-, NO₃-, HCO₃-, CO₃²-, F-, кремнезем (SiO₂-), борат) вытесняют ионы OH- из анионной смолы. Высвобожденные H⁺ и OH- немедленно рекомбинируют с образованием чистого H₂O. Благодаря этому механизму ионного обмена вода деионизируется, проходя через слой смолы - смола эффективно удаляет растворенные ионы и очищает воду. Эта деионизация смолой аналогична обычному ионообменнику со смешанным слоем, но в EDI она происходит непрерывно, а не порционно. К тому времени, когда вода достигает выхода из камеры разбавления, большинство сильных ионных загрязнений уже удалено на смолу. Таким образом, удельное сопротивление воды в разбавляющей камере увеличивается по мере удаления ионов.

Параметры и соображения - Стадия ионного обмена: Производительность этой ступени зависит от качества исходной воды и состояния смолы. Важные параметры, которые необходимо контролировать, включают:

Проводимость исходного сырья (TDS): исходное сырье EDI (обычно пермеат обратного осмоса) должно иметь низкий уровень общего содержания растворенных твердых веществ (например, < 40 мкСм/см, часто гораздо ниже), чтобы смола могла первоначально захватить большинство ионов и чтобы EDI работал в оптимальном диапазоне. Более высокая электропроводность сырья означает более высокую ионную нагрузку, требующую большего электрического тока для удаления ионов; при чрезмерной нагрузке смола EDI может с трудом справляться с очисткой воды до высокой степени чистоты.

Жесткость корма: Даже незначительная жесткость (Ca²⁺, Mg²⁺) может истощить обменные площадки смолы и вызвать образование накипи в концентрате. Обычно жесткость сырья ограничивается ~1 мг/л в виде CaCO₃ (часто <0,1 мг/л для сверхчистых приложений). Твердость обычно удаляется путем умягчения или обратным осмосом. Если жесткость превышает расчетные пределы, она может осаждаться в виде CaCO₃ в концентрате или даже засорять смолу, снижая эффективность ионного обмена.

Подавайте CO₂ (двуокись углерода) и слабоионизированные виды: CO₂ в воде образует бикарбонат/карбонат, который анионная смола захватывает, потребляя OH-. Для подачи EDI часто требуется дегазация CO₂ после обратного осмоса, если CO₂ высок, потому что CO₂ не проводит, но нагружает смолу и позже высвобождается в виде бикарбоната, влияя на удельное сопротивление. Кремнезем (слабоионизированный H₄SiO₄) является еще одним видом - его содержание в EDI-сырье обычно должно быть <1-2 мг/л. Эти слабые кислоты/основания не полностью удаляются обратным осмосом, но могут быть обработаны непрерывной регенерацией EDI (обсуждается позже).

Скорость потока через смолу (время пребывания): Для эффективного ионного обмена необходимо достаточное время пребывания потока в слое смолы. Если поток слишком велик, удаление ионов может быть неполным; слишком мал - возрастает риск образования накипи в концентрате. Производители указывают диапазон - например, модуль может работать с потоком продукта 1,5-2,2 м³/ч. Работа в пределах расчетного расхода обеспечивает эффективное выполнение этапа ионного обмена.

Температура: Кинетика обмена смолы и проводимость улучшаются с повышением температуры (в пределах допустимого). Модули EDI обычно работают в диапазоне от 10 °C до 38 °C. Ниже ~10 °C подвижность ионов смолы снижается, и деионизация становится менее эффективной; выше максимального значения - смола или мембрана могут разрушаться. Поддержание температуры сырья в заданном диапазоне позволяет поддерживать эффективность ионообменной стадии.

При нормальной работе стадия ионного обмена должна удалять основную массу ионов, и проводимость воды в продукте значительно снижается по слою смолы. Если датчики показывают ненормальную проводимость в начале процесса (например, измерения в середине ячейки, если они доступны, или неожиданное падение удельного сопротивления продукта), это может свидетельствовать об истощении смолы или ее засорении на этой стадии. На практике, поскольку смола постоянно регенерируется на более поздних стадиях, ионообменная емкость поддерживается - любое снижение производительности обычно указывает на такие проблемы, как органическое обрастание смолы или недостаточный ток регенерации, а не на простое истощение, как в системе со статическим смешанным слоем.

Миграция ионов (этап электрохимического разделения)

Вторая стадия EDI - электрохимическое разделение ионов путем миграции ионов под действием постоянного электрического поля. Когда смолы в разбавляющей камере захватывают ионы, эти ионы не удерживаются постоянно - электрическое поле отрывает их от бусинок смолы и выталкивает из разбавляющего отсека. Катионы, десорбированные из катионной смолы, мигрируют к отрицательно заряженному катоду, а анионы из анионной смолы мигрируют к положительно заряженному аноду. С каждой стороны отсека разбавления ионоселективные мембраны позволяют пропускать катионы или анионы в соседние отсеки концентрирования:

Катионообменные мембраны (CEM) граничат со стороной камеры разбавления, обращенной к катоду. Эти мембраны пропускают катионы в камеру концентрата, но не пропускают анионы.

Анионообменные мембраны (AEM) граничат со стороной, обращенной к аноду, позволяя анионам мигрировать наружу, но блокируя катионы.

По мере того как ионы выводятся из разбавляющей ячейки через соответствующую мембрану, они попадают в камеры для концентрирования. Важно отметить, что вторая мембрана на дальней стороне каждой концентрационной камеры предотвращает дальнейшую миграцию ионов в следующую разбавляющую камеру. Например, катион, прошедший через CEM в концентрационную камеру, столкнется с анионной мембраной на противоположной стороне этой камеры, которую он не сможет пройти, эффективно задерживая катион в концентрационной камере. Аналогично, анионы, покидающие разбавленную камеру, удерживаются катионной мембраной на дальней стороне концентрата. Таким образом, удаленные ионы собираются в каналах концентрата (по которым течет медленно текущий поток рассола), изолируя их от потока воды для производства продукта. В результате происходит непрерывное удаление и перенос ионов: разбавляемый поток очищается от ионов и превращается в деионизированный продукт, а поток концентрата уносит удаленные ионы.

Эта стадия по сути представляет собой процесс электродиализа, дополненный смолой. Присутствие ионообменной смолы в разбавляющих отсеках значительно увеличивает проводимость и облегчает перенос ионов, позволяя EDI достичь гораздо более низких уровней остаточных ионов, чем при электродиализе. Смола обеспечивает высокую плотность заряженных функциональных групп, поэтому даже когда вода становится очень чистой (и ее прямая проводимость падает), электрический ток все еще может проходить через смолу, увлекая за собой ионы. Без смолы, когда содержание ионов в воде становится низким, сопротивление возрастает и ограничивает дальнейшее удаление ионов; со смолой же остается устойчивая проводящая среда, позволяющая удалять ионы до следовых уровней.

Параметры и соображения - Стадия разделения: Ключевыми факторами на этом этапе являются электрические и гидравлические условия, способствующие миграции ионов:

Постоянный ток / напряжение: Движущей силой для миграции ионов является применяемый электрический ток. Системы EDI часто работают в режиме постоянного тока (или ограниченного тока) для поддержания требуемого удаления. Ток должен быть достаточным, чтобы унести все ионы из разбавителя. Если ток слишком мал, часть ионов останется на смоле и просочится в продукт; если слишком велик, могут произойти избыточные электрохимические реакции (расщепление воды, выделение газов) (вплоть до расчетных пределов). Производители указывают оптимальный диапазон тока для каждого модуля (например, модуль может использовать ~4-9 А). Например, модуль EDI компании DuPont допускает до 9,0 А и ~160 В постоянного тока на модуль. Источник питания постоянного тока (выпрямитель) системы должен иметь соответствующий размер и поддерживаться в стабильном состоянии (выходной ток не должен колебаться более чем на ±5 %). Обычно напряжение регулируется в зависимости от проводимости питательной воды и требуемого тока; по мере того как питательная вода становится более чистой во время работы, сопротивление увеличивается, и требуемое напряжение может возрасти. Мониторинг напряжения на стеке при заданном токе может указать на загрязнение или отложение накипи в ячейках (рост напряжения с течением времени при том же токе указывает на увеличение сопротивления, возможно, из-за отложения накипи на мембране или отложения смолы).

Скорости потока (разбавителя и концентрата): Скорость потока разбавителя (продукта) влияет на время пребывания, как уже отмечалось, но также влияет на то, как быстро ионы выметаются после обмена. Скорость потока концентрата не менее важна - она должна быть достаточно высокой, чтобы вымывать удаленные ионы из камер концентрата и предотвращать выпадение осадка, но не настолько высокой, чтобы чрезмерно разбавлять ионный состав или вызывать чрезмерное падение давления. Во многих системах EDI поток концентрата составляет около 5-10% от потока продукта, в результате чего отбраковка концентрата составляет ~5-10% от объема исходной воды (например, 90-95% регенерации воды). Более высокая степень извлечения возможна при повторном использовании концентрата в системе обратного осмоса, но только при условии тщательного проектирования (повторное использование концентрата может увеличить нагрузку на CO₂ и привести к повторному поступлению примесей). Важно следить за проводимостью концентрата на выходе - рост проводимости концентрата указывает на то, что он уносит ионы (нормальное явление), но если она становится слишком насыщенной (приближается к пределам масштабирования) или слишком низкой (указывает, возможно, на низкую ионную нагрузку или утечку воды из мембраны), это может сигнализировать о проблемах. Как правило, проводимость концентрата выше, чем проводимость сырья, поскольку он собирает ионы.

Контроль давления и утечек: Разбавляющий и концентрирующий потоки находятся под немного разным давлением - выход концентрата обычно поддерживается под более низким давлением, чем выход разбавителя/продукта, чтобы предотвратить обратную утечку концентрата в продукт. Операторы контролируют разницу давлений: давление на выходе концентрата должно быть на несколько фунтов на квадратный дюйм ниже (например, на 0,5-0,7 бар ниже), чем на выходе продукта. Если перепад давления происходит в неправильном направлении, вода в продукте может быть загрязнена концентратом. Кроме того, измерение перепада давления в отсеках разбавителя помогает обнаружить загрязнение (увеличение перепада давления означает, что проточные каналы в смоле могут быть забиты мусором или накипью).

Здоровье мембраны: Хотя это и не прямой "параметр", целостность ионоселективных мембран имеет жизненно важное значение. Если мембрана повреждена (разрыв или утечка), это может привести к перекрестному загрязнению потоков. Иногда это можно обнаружить с помощью анализа потоков на проводимость или ионный анализ (например, неожиданно высокое содержание ионов в продукте или странные сдвиги pH). Регулярный мониторинг удельного сопротивления продукта и визуальный осмотр концентрата на предмет наличия осадка могут помочь выявить проблемы с мембраной.

Во время работы ступень разделения в значительной степени регулируется самостоятельно при фиксированном токе и потоках. Операторы постоянно следят за удельным сопротивлением воды в продукте - это совокупный показатель того, насколько хорошо весь процесс удаляет ионы. Постоянно высокое удельное сопротивление (низкая проводимость) означает, что стадия миграции эффективно очищает воду от ионов. Если удельное сопротивление продукта начинает падать ниже целевого значения (например, ниже 1 MΩ-см или ниже спецификации, например 5 MΩ-см для котельного сырья или 15 MΩ-см для полупроводникового сырья), это говорит о том, что удаление ионов через миграцию недостаточно, возможно, из-за недостаточного тока, загрязнений, препятствующих переносу ионов, или истощения смолы (если регенерация не успевает). В таких случаях операторы могут увеличить силу тока (если позволяет мощность), провести техническое обслуживание/очистку или проверить качество питания для восстановления производительности.

Регенерация на месте (этап электрохимической регенерации)

Уникальным и важным аспектом EDI является непрерывная электрохимическая регенерация слоя смолы. Эта третья стадия происходит одновременно с удалением и переносом ионов смолой. По мере того как разбавляемая вода становится очень низкой по содержанию ионов по направлению к выходу из слоя смолы, ионы, доступные для переноса электрического тока, истощаются. Однако вместо того, чтобы прекратить ток, сильное электрическое поле заставляет часть воды диссоциировать (расщепляться) на ионы водорода (H⁺) и гидроксида (OH-). Это явление, по сути, локализованный электролиз воды, часто называют "расщеплением воды" в EDI. Оно происходит преимущественно на границах смол и мембран или на стыках смола-смола, когда локальный потенциал превышает пороговое значение (примерно 0,8 В на границе смола-бусина-мембрана достаточно для расщепления молекул воды). Вновь образовавшиеся ионы H⁺ и OH- немедленно присоединяются к ионообменной смоле, регенерируя катионную смолу до формы H⁺ и анионную смолу до формы OH- in situ. Это эквивалентно непрерывной перезарядке смолы кислотой и основанием, но осуществляется электрически и непрерывно.

Расщепление и регенерация воды - это то, что позволяет EDI производить сверхчистую воду непрерывно, без простоев химического оборудования. По сути, смола в последней части разбавительной камеры постоянно регенерируется образующимися H⁺/OH-, которые вытесняют захваченные ионы примесей. Вытесненные ионы примесей (например, Na⁺ на участке смолы отбрасывается H⁺) затем присоединяются к миграции и попадают в концентрат. H⁺ и OH-, занявшие свое место на смоле, в конечном итоге рекомбинируют, образуя воду, когда участок смолы перемещается на свежий участок, или нейтрализуют слабые кислоты/основания в воде. Этот цикл саморегенерации означает, что слой смолы никогда не истощается, как в обычной системе; он постоянно регенерируется внутри. В результате EDI может поддерживать высокую чистоту воды в продукте в течение длительного времени, вместо типичной кривой истощения, характерной для автономных ионообменников.

Одним из заметных преимуществ такой регенерации путем расщепления воды является удаление слабоионизированных загрязнений, таких как диоксид углерода (в виде H₂CO₃) и кремнезем. В ионообменнике со смешанным слоем CO₂ и SiO₂ трудно удалить после истощения сильных ионов, но в EDI регенерированные H⁺ и OH- эффективно нейтрализуют эти виды: CO₂ превращается в бикарбонат/карбонат и удаляется анионной смолой, а кремнезем (слабая кислота) может быть депротонирован OH- с образованием силиката, который затем удаляется. Таким образом, EDI может обеспечить дальнейшее удаление этих слабых загрязнений после удаления сильных ионов. Именно поэтому EDI часто используется для "полировки" RO воды, так как RO может не полностью удалить растворенный CO₂ или кремнезем, но EDI может отполировать их за счет режима высокой упругости и непрерывной регенерации.

Параметры и соображения - Стадия регенерации: Основным фактором регенерации является поддержание соответствующего электрического тока (или плотности тока), превышающего "предельный ток" разбавленных отсеков. Предельный ток - это порог, при котором доступные ионы в разбавителе полностью транспортируются; за его пределами дополнительный ток вызывает расщепление воды. Операторы следят за тем, чтобы система EDI работала в режиме незначительного превышения предельного тока для поддержания непрерывной регенерации. Ключевые моменты включают:

Заданное значение тока для регенерации: Установки EDI обычно проектируются с заданным током, который одновременно удаляет ионную нагрузку и обеспечивает достаточный избыток для расщепления воды. Например, если сырье имеет определенную общую ионную нагрузку (часто количественно выражаемую в эквивалентах общих обмениваемых анионов/катионов), в конструкции системы будет указан минимальный ток для переноса этих ионов. Любой ток выше этого значения идет на регенерацию смолы путем расщепления воды. Если ток слишком мал (ниже необходимого значения), смола в поздней части ячейки может насытиться и не регенерироваться, что приведет к утечке ионов. Если ток слишком высок, расщепление воды происходит чрезмерно, что может привести к чрезмерному повышению pH продукта или pH концентрата и потенциально вызвать образование накипи или ускоренную деградацию мембраны, а также к трате энергии. Таким образом, контроль тока в оптимальном диапазоне имеет решающее значение. На практике многие системы EDI работают при фиксированном токе и полагаются на то, что качество исходного сырья будет соответствовать спецификации. Если ионная нагрузка сырья увеличивается (например, повышается содержание CO₂ или происходит утечка жесткости), оператору может потребоваться увеличить ток для поддержания регенерации.

Контроль напряжения: Как уже упоминалось, увеличение напряжения при заданном токе может указывать на образование накипи или нагара. Одним из специфических аспектов расщепления воды является то, что оно может увеличить локальный pH в концентрате (где накапливается OH-) и уменьшить pH в областях вблизи анода (где накапливается H⁺). Чрезвычайно высокий ток может привести к высокому pH в концентрате, что может вызвать осаждение кремнезема или карбоната кальция. Мониторинг pH концентрата или расчет индекса насыщения Ланжелье может быть частью контроля накипи во время регенерации. Некоторые системы ограничивают ток или регенерацию, чтобы удержать pH концентрата ниже определенных значений (например, если pH концентрата становится больше 10 из-за избытка OH-, кремнезем может полимеризоваться).

Состояние смолы: Со временем смолы могут потерять емкость из-за загрязнения или окислительного повреждения. Процесс регенерации поддерживает их активность, но если смола повреждена (например, в результате воздействия хлора или органического загрязнения), то даже расщепление воды не сможет полностью восстановить обменные участки. Если операторы замечают, что даже при нормальном или максимальном токе удельное сопротивление продукта имеет тенденцию к снижению в течение нескольких месяцев/лет, это может свидетельствовать об истощении смолы и снижении эффективности регенерации. Это может привести к необходимости замены модуля.

Влияние температуры: Расщепление воды эндотермично и ограничено кинетикой; более теплая вода может способствовать более легкой диссоциации. Работа при слишком низкой температуре может несколько снижать эффективность регенерации (в дополнение к ионному обмену). Однако, как правило, это незначительный фактор по сравнению с контролем тока.

В общем, пока в EDI подается достаточный ток относительно ионной нагрузки, электрорегенерация будет происходить автоматически и поддерживать смолу в H⁺/OH- форме. Эта стадия практически "невидима" для оператора во время нормальной работы - ее успех отражается в стабильно высоком удельном сопротивлении воды в продукте и длительном сроке службы смолы. Она устраняет необходимость во внешних стадиях химической регенерации. Если на этом этапе происходит сбой (из-за недостаточного тока или отравления смолы), это становится очевидным по снижению качества воды в продукте. В таких случаях можно провести ручную регенерацию (например, некоторые операторы временно циркулируют разбавленную кислоту/основу или усиливают ток в режиме рециркуляции для восстановления смолы). Однако в идеальных условиях непрерывной электрической регенерации хватает на весь срок службы модуля.

Типичные загрязняющие вещества, удаляемые с помощью EDI

EDI эффективен для удаления практически всех ионизированных или ионизируемых видов из воды. Типичные загрязняющие вещества и удаляемые ионы включают:

Катионные загрязнители: Кальций (Ca²⁺), магний (Mg²⁺), натрий (Na⁺), калий (K⁺), аммоний (NH₄⁺), железо (Fe²⁺/Fe³⁺), марганец и другие катионы металлов легко удаляются катионообменной смолой в EDI. К ним относятся следовые тяжелые металлы (Cu²⁺, Ni²⁺, Zn²⁺ и т.д.), часто встречающиеся в кормах или некоторых потоках отходов.

Анионные загрязнители: Хлорид (Cl-), сульфат (SO₄²-), нитрат (NO₃-), бикарбонат/карбонат (HCO₃-/CO₃²-), фторид (F-), Силикат/кремнезем (обычно присутствует в виде H₂SiO₃ или SiO₂-nH₂O), бор (в виде боратного аниона) и другие удаляются анионной смолой. Даже слабодиссоциированные кислоты, такие как карбоновая кислота (H₂CO₃ из CO₂) и кремниевая кислота (H₄SiO₄), эффективно удаляются, поскольку высокий уровень pH, создаваемый OH- смолой, помогает ионизировать их для удаления.

Ионизируемые органические соединения: EDI может удалять заряженные органические вещества, такие как органические кислоты (например, уксусная кислота, муравьиная кислота в их диссоциированной форме) и низкомолекулярные ионизируемые органические вещества. Они улавливаются смолами, если несут заряд. Однако нейтральная органика (неионизированная) не удаляется ионообменным механизмом, за исключением случайной адсорбции, поэтому EDI не предназначен для удаления органики помимо ионизированной органики. Общий неионизированный органический углерод (TOC) должен быть сведен к минимуму в исходном сырье (например, с помощью обратного осмоса и активированного угля) для предотвращения образования накипи.

Кремнезем: Стоит особо отметить, что диоксид кремния (часто указываемый отдельно в воде высокой чистоты) удаляется в виде силикатных ионов. Вода для производства EDI часто имеет очень низкий уровень кремнезема, что соответствует строгим требованиям (<0,1 мг/л) для таких отраслей, как энергетика и полупроводниковая промышленность. Тонкоячеистые конструкции EDI допускают несколько большее содержание кремния в исходной воде (до ~2 мг/л), чем старые конструкции, но при этом содержание кремния в продукте значительно снижается.

Газы и растворенные ионизируемые газы: Растворенный CO₂, как уже упоминалось, переводится в ионную форму. Аммиак (NH₃/NH₄⁺), если он присутствует (в результате распада хлорамина или другого источника), будет улавливаться в виде ионов аммония на катионной смоле. Кислородные или азотные газы неионизированы и проходят через него (хотя обычно это не является проблемой для чистоты, скорее для коррозии, которая решается в другом месте). При EDI на электродах образуются газы H₂ и O₂ (которые отводятся, а не попадают в воду с продуктом).

По сути, любая ионная примесь - будь то соль, минерал или неорганическое загрязнение - может быть удалена с помощью EDI. После предварительной обработки RO типичные оставшиеся ионы могут составлять порядка нескольких мг/л или меньше; EDI отполирует их до уровня мкг/л. Например, если пермеат обратного осмоса имеет проводимость 5-10 мкСм/см (~2-5 ppm TDS), EDI может снизить ее до <0,1 мкСм/см (сверхчистота). Обычные остаточные ионы, на которые нацелен EDI, включают натрий, хлорид, сульфат, диоксид кремния и бикарбонат (из CO₂) - эти ионы часто остаются в RO в малых количествах, и EDI используется для их удаления, чтобы соответствовать спецификациям сверхчистоты.

Следует отметить, что EDI не удаляет микроорганизмы или частицы (они обычно фильтруются/обрабатываются УФ-излучением выше по потоку). Кроме того, EDI не имеет специального механизма для удаления полностью неионных загрязнений (например, растворенной органики, такой как бензол, или очень слабых кислот/оснований, которые остаются неионизированными); такие загрязнения должны быть устранены другими этапами очистки, если это необходимо. Но для ионных загрязнений EDI обеспечивает чрезвычайно эффективную полировку, часто достигая удаления ионов до пределов обнаружения.

Применение EDI в промышленности

Системы EDI используются во многих отраслях промышленности, где требуется высокочистая или деионизированная вода. Основные области применения включают:

Полупроводники и микроэлектроника: Для электронной промышленности требуется сверхчистая вода (СЧВ) для промывки и очистки полупроводниковых пластин и компонентов. Даже следовые ионные загрязнения могут вызвать короткое замыкание или дефекты на микросхемах. EDI широко используется на заводах по производству полупроводников как часть многоступенчатой очистки воды (обычно после обратного осмоса и ультрафильтрации) для достижения удельного сопротивления ~18 MΩ-см. Непрерывно удаляя ионы, EDI гарантирует, что промывочная вода не оставляет проводящих остатков на микросхемах, предотвращая короткие замыкания в плотно упакованных схемах. В этой области применения часто требуется высочайшее качество воды; EDI помогает достичь чрезвычайно низкого уровня кремния и бора, которые являются критическими для воды для полупроводников.

Фармацевтика и биотехнологии: В фармацевтическом производстве и биотехнологических лабораториях деионизированная вода используется для приготовления рецептур, очистки оборудования и в качестве воды для ингредиентов (например, для парентеральных растворов, приготовления сред). Ионные примеси могут катализировать нежелательные реакции или вызывать выпадение осадка в растворах лекарств. EDI в сочетании с обратным осмосом и ультрафиолетом обычно используется для получения очищенной воды USP и даже как часть процесса получения воды для инъекций (WFI) (хотя для WFI может потребоваться дистилляция или ультрафильтрация в качестве конечного этапа). Поскольку EDI не содержит химических регенератов, она позволяет избежать введения каких-либо химических добавок и поддерживать постоянное качество воды, что важно для валидации в фармацевтике. Непрерывная работа также означает отсутствие простоев для регенерации, что обеспечивает надежное снабжение критически важных процессов водой высокой чистоты. Фармацевтические установки ценят тот факт, что модули EDI не способствуют росту микроорганизмов - среда высокой чистоты, высокого удельного сопротивления и постоянное электрическое поле создают биостатические условия, подавляющие микроорганизмы.

Энергетика (питательная вода для котлов): В энергетике требуется деминерализованная вода для производства пара в котлах и подпиточной воды в паровых турбинах высокого давления. Любые ионные примеси в питательной воде котлов могут привести к отложению накипи на лопатках турбин или трубах котлов, что приведет к коррозии и снижению эффективности. Системы EDI очищают пермеат обратного осмоса для получения деминерализованной воды с чрезвычайно низкой электропроводностью и содержанием кремния, защищая котлы от накипи и предотвращая образование проводящих отложений, которые могут вызвать горячие точки или коррозию. В энергетическом секторе EDI часто заменяет или дополняет традиционные ионообменные деминерализаторы, избавляя от необходимости работать с кислотой/каустиком на месте. Надежное непрерывное производство помогает электростанциям поддерживать стабильную работу - поскольку загрязнения в паровом цикле сведены к минимуму, турбины и теплообменники работают дольше между чистками. Установки EDI для электростанций обычно рассчитаны на большой расход и часто интегрируются в деминерализационные комплексы на салазках, включающие предварительные фильтры, обратный осмос и EDI.

Продукты питания и напитки: Многие предприятия пищевой промышленности и производства напитков используют деионизированную воду для разбавления продуктов, воды для ингредиентов или в хозяйственных целях (например, для подачи в котел пара, находящегося в непосредственном контакте с продуктами). Например, при производстве напитков в бутылках может использоваться вода, очищенная EDI, для обеспечения нейтрального вкуса и стабильности (такие ионы, как кальций или сульфат, могут влиять на вкус или взаимодействовать с рецептурой продукта). Пивоварни и молочные заводы могут использовать деминерализованную воду для смешивания с желаемым содержанием минералов. EDI обеспечивает стабильное качество воды без риска загрязнения регенерата смолы. При производстве подсластителей или ингредиентов деионизированная вода, полученная с помощью EDI, может повысить чистоту продукта. Кроме того, отсутствие химикатов для регенерации является преимуществом, так как позволяет избежать возможного образования остатков химикатов при использовании в пищевой промышленности. (Примечание: вода, полученная с помощью EDI в пищевой промышленности, обычно реминерализуется или смешивается в той или иной степени для улучшения вкуса или питания, но EDI обеспечивает известную исходную чистоту).

Лабораторная и аналитическая вода: Лабораториям (химическим, биологическим, аналитическим) часто требуется вода реактивного качества типа I и II для проведения экспериментов и питания приборов (например, для ВЭЖХ, ГХ, клеточных культур и т. д.). Модули EDI часто включаются в лабораторные системы очистки воды (после обратного осмоса) для непрерывного получения сверхчистой воды с плотностью 18 МΩ-см для критически важных аналитических приложений. Поскольку EDI может работать непрерывно, лабораторные системы могут рециркулировать воду через EDI для поддержания чистоты в контуре хранения. Это также сокращает замену картриджей - EDI, по сути, работает как непрерывный полировальник со смешанным слоем, который быстро не истощается, что снижает стоимость и затраты на обслуживание лабораторных систем водоснабжения. Многие коммерческие лабораторные системы водоснабжения (например, производства Millipore или Thermo) используют небольшие модули EDI в сочетании с другими ступенями полировки (УФ, фильтр 0,2 мкм) для достижения необходимой чистоты при проведении чувствительных анализов.

Очистка окружающей среды и сточных вод: Помимо производства чистой воды, EDI применяется для очистки некоторых сточных вод, особенно для удаления и восстановления тяжелых металлов или других ионных загрязнителей. Например, в сточных водах гальванического производства или металлообработки EDI может удалять такие металлы, как хром (Cr³⁺/Cr⁶⁺), медь (Cu²⁺), кобальт, никель и т.д., концентрируя их в потоке отходов для восстановления или надлежащей утилизации. В области управления ядерными сточными водами EDI изучался для удаления радионуклидов, таких как цезий (Cs⁺). EDI в этих областях может достичь высокой эффективности удаления ионов, однако условия подачи являются более сложными (высокий уровень TDS, присутствие конкурирующих ионов). Часто для таких целей используются специализированные установки EDI или многоступенчатые EDI. Преимущество заключается в том, что EDI не приводит к образованию большого объема отработанного химического регенерата; вместо этого получается менее концентрированный рассол с загрязнениями, что может упростить последующее обращение с опасными отходами. В экологических приложениях EDI ценится за способность работать непрерывно и возможность селективного удаления (путем настройки типов мембран/резины) для определенных ионов.

Вышеперечисленные области применения являются основными, но существуют и другие нишевые области применения (например, в химической промышленности, где деионизированная вода используется для разбавления и очистки, или в автомобильной промышленности для производства воды для аккумуляторов и т. д.). В общем, любой процесс, требующий надежного снабжения высокочистой или сверхчистой водой, не содержащей растворенных солей, является кандидатом на применение технологии EDI. Широкое распространение технологии в электронике, фармацевтике и энергетике обусловлено критической потребностью в постоянном качестве воды и экономическими/экологическими преимуществами, связанными с отказом от химической регенерации.

Эксплуатационные соображения для обеспечения производительности и долговечности

Эксплуатация системы EDI требует внимания к определенным параметрам качества воды и условиям системы для обеспечения оптимальной производительности и продления срока службы модулей. Ниже перечислены основные эксплуатационные соображения и то, что необходимо контролировать во время работы EDI:

Мониторинг качества питательной воды: Как уже отмечалось, исходная вода для EDI должна проходить предварительную обработку (обычно с помощью обратного осмоса и, возможно, дегазации/умягчения), чтобы соответствовать определенным критериям качества. Операторы должны постоянно или регулярно контролировать электропроводность, жесткость, содержание кремния и CO₂, а также наличие окислителей. Проводимость дает быстрое представление об общей ионной нагрузке, но она может не выявить слабоионизированные виды (CO₂, SiO₂); поэтому полезно измерять общее количество обмениваемых анионов (TEA) или рассчитывать CO₂ на основе щелочности/рН. Необходимо измерять жесткость - даже незначительные сбои в работе умягчителя или байпаса обратного осмоса могут повысить жесткость и привести к образованию накипи. Если жесткость превышает норму (>0,1-0,2 ppm в виде CaCO₃), оператору может потребоваться уменьшить регенерацию EDI или провести профилактическую очистку от накипи. Следует контролировать содержание кремнезема в питании, если предшествующее обратное осмоление не является двухпроходным (некоторые объекты также включают ионообменную или адсорбционную ступень для кремнезема, если отбраковка обратного осмоса недостаточна). CO₂ контролируется по щелочности сырья или датчику CO₂; высокое содержание CO₂ может быть удалено с помощью дегазационной мембраны или дегазатора с принудительной тягой перед EDI для снижения нагрузки на анионную смолу. Окисляющие агенты (хлор, хлорамин, озон) должны быть необнаружимы в подаваемом материале - обычно <0,02 ppm свободного хлора - так как они будут воздействовать на ионообменные смолы и мембраны, необратимо повреждая их. Онлайн-мониторы ОВП или хлора часто используются после дозирования активированного угля или бисульфита натрия (распространенные методы дехлорирования сырья), чтобы убедиться в отсутствии прорыва окислителя. Также учитывается SDI (индекс плотности ила) или мутность питательной воды; хотя обратный осмос должен справляться с твердыми частицами, любые коллоидные загрязнения, попадающие в EDI, могут засорить слой смолы. Мутность исходной воды EDI обычно поддерживается на уровне <0,1 NTU.

Мониторинг качества воды: Основным параметром продукта является удельное сопротивление (или проводимость). Цель - высокое удельное сопротивление (в МΩ-см); любое падение удельного сопротивления указывает на проблемы с производительностью. В точках продаж EDI используются онлайн измерители удельного сопротивления (с температурной компенсацией до 25 °C) - например, технологический процесс может требовать непрерывных показаний >15 MΩ-cm, а при падении ниже этого значения подается сигнал тревоги. Внезапное снижение удельного сопротивления может означать всплеск загрязнений в подаваемом материале, истощение смолы (при недостаточном токе) или сбой, например, разрыв мембраны, приводящий к утечке. Отслеживая тенденции изменения удельного сопротивления, операторы могут обнаружить постепенное загрязнение или ступенчатые изменения. В критических областях применения также измеряется уровень кремнезема в продукте (например, с помощью онлайн-анализаторов кремнезема на электростанциях), поскольку прорыв кремнезема может произойти до повышения общей проводимости (кремнезем обладает слабой проводимостью). Кроме того, иногда контролируется pH продукта; вода для производства EDI часто имеет слегка повышенный pH (7-9) из-за утечки OH-, но резкий сдвиг pH может указывать на дисбаланс в удалении катионов/анионов (например, если анионная смола истощена, CO₂ может проходить через нее и снижать pH).

Мониторинг потока концентрата: Поток концентрата (отброса) уносит примеси, и его состояние может повлиять на срок службы EDI. Операторы следят за тем, чтобы скорость потока концентрата соответствовала расчетной, и часто контролируют электропроводность и pH концентрата . Очень высокая электропроводность концентрата может означать чрезмерную ионную нагрузку или недостаточную промывку (риск осаждения солей в камерах концентрата). Высокий уровень pH концентрата (из-за накопления OH- в результате расщепления воды) может предвещать образование накипи (CaCO₃ или Mg(OH)₂ или SiO₂, если присутствуют эти ионы). Некоторые системы при необходимости стравливают небольшую часть концентрата или дозируют кислоту для контроля pH. Кроме того, давление на выходе концентрата контролируется для поддержания небольшого отрицательного перепада по отношению к разбавителю, как уже упоминалось; если поток концентрата перекрыт или клапан неправильно настроен, что вызывает высокое давление, это может заставить концентрат вернуться в сторону продукта - условия, которых следует избегать.

Баланс потока и восстановление: Во время работы поддерживается соотношение потока разбавителя (продукта) и потока концентрата в соответствии со спецификацией. Если поток продукта увеличивается, может потребоваться регулировка потока концентрата или рециркуляции для поддержания регенерации в пределах нормы. В большинстве систем имеются ротаметры или датчики расхода на потоках продукта, концентрата и промывки электродов - их следует регулярно проверять. Для предотвращения работы модуля при недостаточном потоке (что может привести к локальному нагреву и разрушению смолы) обычно устанавливается сигнализация низкого расхода воды для продукта. Фактически, модули EDI часто защищены блокировками: переключателем минимального расхода на линии продукта (разбавленного), отключающим постоянный ток при слишком низком расходе, и предохранителями давления для предотвращения избыточного давления. Операторы должны убедиться в работоспособности этих средств защиты. Важно поддерживать рекомендуемое распределение потока (например, продукт vs концентрат vs промывка электродов). Любой длительный дисбаланс (например, отсутствие потока при промывке электродов) может привести к образованию накипи или высыханию в отдельных частях модуля.

Электрические параметры: Необходимо постоянно контролировать выходной ток и напряжение источника питания постоянного тока. Многие системы EDI оснащены амперным дисплеем и часто работают при заданном токе. Потребляемый ток отражает степень ионной нагрузки - если качество исходной воды ухудшается, модуль может потребовать большего тока (если он работает в режиме постоянного напряжения) или качество продукта снизится (если он ограничен по току). Как правило, системы работают в режиме постоянного тока: ток фиксируется на значении, превышающем теоретический минимум для TDS исходной воды. Напряжение при этом плавает до необходимого значения, вплоть до максимального. Операторы следят за напряжением: если оно приближается к пределу мощности источника питания, это может указывать на то, что ячейки становятся менее проводящими (возможное загрязнение). Резкое падение требуемого напряжения может указывать на утечку или короткое замыкание (потерю резистивного пути). Некоторые системы включают в себя сигналы тревоги как по току, так и по напряжению. Также рекомендуется периодически регистрировать эффективность тока (отношение эквивалента удаления ионов к пропущенному току) в качестве диагностики производительности. Со временем, если происходит накипь, доля тока, идущая на удаление полезных ионов, может уменьшиться (больше идет на расщепление воды), о чем можно судить по изменению проводимости концентрата в зависимости от тока.

Предотвращение загрязнения и образования накипи: Для обеспечения долговечности операторы стремятся поддерживать EDI в чистоте. Ключевое значение имеет предварительное техническое обслуживание - например, обеспечение работы мембран обратного осмоса, которые не пропускают избыточную жесткость или органику. Картриджные фильтры, расположенные выше по течению, следует заменять по графику, чтобы избежать загрязнения смолы твердыми частицами. Если существует риск образования органических отложений (например, в сырье высокое содержание ТОС или биологических веществ), можно добавить УФ-лампу перед EDI (для окисления органических соединений) или периодически проводить санитарную обработку. Некоторые предприятия периодически рециркулируют холодный дезинфицирующий раствор (например, разбавленный NaOH или специализированный биоцид) через EDI для предотвращения образования биопленки, хотя необходимость в этом снижается, поскольку электрическое поле и условия высокой чистоты не являются благоприятными для микробов.

Непрерывный каротаж: Современные системы EDI оснащены приборами для регистрации давления, расхода, удельного сопротивления, температуры и т. д. Регулярный просмотр этих журналов может выявить тонкие тенденции - например, медленное снижение удельного сопротивления продукта в течение нескольких недель может свидетельствовать о загрязнении, которое оператор может устранить до того, как оно достигнет уровня тревоги. Ведение журнала также помогает в устранении неполадок в случае возникновения аварийной ситуации.

В общем, оператор должен относиться к EDI так же, как к обратноосмотической установке или другой критической установке для воды - поддерживать стабильные условия работы, следить за тем, чтобы подача воды не превышала спецификацию, и оперативно реагировать на любые сигналы тревоги или смещение параметров. Таким образом, EDI будет стабильно производить высококачественную воду, а модули прослужат положенный срок. Многие системы могут работать годами при минимальном вмешательстве, не считая регулярного мониторинга, особенно если предварительная очистка является надежной.

Проектирование и установка систем ЭДО

При планировании установки системы EDI необходимо учитывать несколько технических факторов, чтобы обеспечить успешную интеграцию и эксплуатацию:

Требования к предварительной очистке: EDI не является самостоятельным этапом очистки; для снижения нагрузки требуется предварительная обработка. Перед EDI практически всегда требуется обратный осмос, так как он снижает TDS на 90-99%, обеспечивая подходящее питание. Кроме того, для защиты обратного осмоса (и, следовательно, EDI) от жесткости может потребоваться предварительное умягчение (ионный обмен или дозирование антискаланта). Для снижения ионной нагрузки на EDI (путем предотвращения образования бикарбоната) часто включается дегазационная установка (мембранный дегазатор или декарбонатор) для удаления CO₂ из пермеата обратного осмоса. Фильтры с активированным углем или химическое дехлорирование обязательны для удаления хлора/окислителей перед обратным осмосом, чтобы они не попадали в EDI. По сути, необходимо постоянно следить за тем, чтобы исходная вода соответствовала всем характеристикам качества, рекомендованным производителем EDI (электропроводность, SDI, жесткость, кремнезем, TOC, хлор и т.д.). Если качество исходной воды непостоянно, необходимо установить надежные системы предварительной очистки и, возможно, резервные системы; EDI чувствителен к выходу за пределы проектного диапазона.

Определение размера системы и конфигурации модулей: Определите требуемый расход продукта и соответственно выберите количество и размер модулей EDI. Модули EDI имеют различную производительность - например, некоторые модули производят ~2 м³/ч каждый, поэтому в системах с большими потоками используется несколько модулей параллельно. Модули также могут быть установлены последовательно для получения сверхвысокой чистоты (менее распространено, так как после обратного осмоса обычно достаточно одного модуля). При проектировании системы необходимо выделить место для установки блока EDI, включая источник питания постоянного тока (выпрямитель) и панель управления. Выпрямитель постоянного тока должен быть рассчитан на общий ток для всех модулей при необходимом напряжении. Если используется 4 модуля по 9 А каждый, источник питания должен обеспечивать ~36 А при ожидаемом напряжении (которое может составлять 100-300 В постоянного тока в зависимости от конструкции модуля). Разумно иметь некоторый запас по мощности источника питания. Правильная электрическая схема, включая заземление, имеет решающее значение - все трубопроводы и модули должны быть заземлены, поскольку во время работы вода и оборудование находятся под высоким напряжением относительно земли. Защитные блокировки (дверные выключатели на электрических панелях и т. д.) и соблюдение электротехнических норм являются обязательными для обеспечения безопасности оператора.

Гидравлическая интеграция: Модули EDI обычно монтируются на салазках с коллекторами для подачи, продукта и концентрата. Подающий насос для EDI (часто используется насос высокого давления RO с дросселем или добавляется бустерный насос) должен обеспечивать необходимый расход и давление. Убедитесь, что питающий насос может поддерживать необходимый расход при давлении около 40-80 фунтов на квадратный дюйм (типичное рабочее давление), чтобы преодолеть сопротивление потока модулей EDI. Для настройки расхода продукта используется клапан управления потоком или расходомер на линии продукта. На линии концентрата обычно установлен регулятор расхода или дроссель для установки соотношения. Предусмотрите способы утилизации или повторного использования потока концентрата - например, слив с воздушным зазором (поскольку концентрат может содержать небольшое количество газообразного водорода и примесей), или трубопровод для направления его в питательный бак обратного осмоса для повторного использования (с соответствующими средствами контроля). При рециркуляции концентрата следует учитывать, что содержащиеся в нем CO₂ или кремнезем будут снова поступать в систему обратного осмоса, что, возможно, потребует корректировки регенерации обратного осмоса или установки дегазатора в контуре рециркуляции. Кроме того, потоки концентрата и электродов могут потребовать отвода газов, образующихся на электродах (H₂, O₂). При монтаже на линии возврата концентрата часто устанавливаются вентиляционные отверстия или дегазационные сепараторы для безопасного отвода водородного газа и предотвращения его накопления (согласно правилам техники безопасности, H₂ должен оставаться ниже 25% от нижнего предела взрываемости в любом закрытом пространстве).

Совместимость материалов: Убедитесь, что все материалы, контактирующие с водой в контуре EDI, совместимы и не будут выщелачивать ионы. Обычно трубопроводы изготавливаются из UPVC, полипропилена или нержавеющей стали. Избегайте латуни, меди или любых материалов, которые могут добавлять ионы. Также избегайте материалов, которые вымывают органику. Материалы модуля EDI (смола, мембраны, корпус) выбираются производителем с учетом их чистоты; убедитесь, что прокладки и клеи в остальной части системы также чисты. Если применение фармацевтическое, материалы могут потребовать соответствия требованиям FDA или проверки на наличие следов вымываемых веществ.

Окружающая среда и место установки: Модули EDI должны располагаться в помещении, защищенном от перепадов температур и солнечного света. Температура окружающей среды должна находиться в пределах рабочего диапазона модуля (10-38 °C), а в идеале - в контролируемом помещении для поддержания стабильной температуры воды. Заморозка приведет к разрушению модуля (расширение воды), поэтому, если есть риск, необходимо обеспечить теплообмен или установить модуль в помещении. Также следует избегать условий повышенной влажности, чтобы защитить электрооборудование (максимальная влажность 90% по некоторым спецификациям). Вибрация должна быть сведена к минимуму; салазки должны стоять на устойчивом полу, так как чрезмерная вибрация может ослабить соединения или повредить смоляную упаковку. Необходимо выделить место для доступа к обслуживанию - например, для отсоединения и замены модулей при необходимости, а также для подключения оборудования для химической очистки.

Приборы и средства управления: Хорошо спроектированная система EDI включает в себя контрольно-измерительные приборы для всех критических параметров. Как минимум, необходимо установить датчики: электропроводности сырья, удельного сопротивления продукта, расхода продукта, расхода концентрата, давления на входе и выходе и температуры. Часто в комплект входят дополнительные датчики pH сырья, кремнезема продукта и т. д., если процесс требует жесткого контроля. Блокировки должны связывать EDI с вышестоящей системой обратного осмоса - обычно EDI работает только тогда, когда пермеат обратного осмоса находится в спецификации и течет; если обратный осмос отключен или качество воды плохое (например, высокая проводимость), салазки EDI могут быть обойдены или отключены для защиты. Предусмотрите байпасную линию для отвода воды в обход EDI во время запуска или технического обслуживания, чтобы в случае необходимости вы могли подавать воду (хотя и более низкой чистоты) пользователям. Системы управления (PLC/HMI) могут интегрировать мониторинг и аварийные сигналы EDI в общую систему управления водопроводной станцией. Сигналы тревоги при высокой проводимости продукта, низком расходе, высоком давлении и т. д. должны быть настроены таким образом, чтобы предупредить операторов или отключить питание модуля до возникновения повреждений. На электростанциях или в непрерывном производстве эти сигналы тревоги могут быть связаны с системой DCS станции.

Ввод в эксплуатацию и первоначальный запуск: После установки первоначальный ввод в эксплуатацию включает в себя промывку системы пермеатом обратного осмоса, проверку герметичности, а затем включение модулей EDI. Часто новому модулю EDI может потребоваться некоторое время (от нескольких часов до суток) для достижения пиковой чистоты, поскольку смола должна быть полностью переведена в форму H⁺/OH- в результате электрической регенерации. При первом запуске производители могут рекомендовать циркулировать воду в контуре и подавать высокий ток в течение нескольких часов(период электрорегенерации), прежде чем отбирать воду для использования. Например, для достижения качества 16+ MΩ-cm новому модулю может потребоваться начальная регенерация в течение 8-24 часов. Планирование этого этапа ввода в эксплуатацию важно для того, чтобы учесть его в производственном графике. После этого воду можно отправлять дальше (обычно после проверки качества лабораторными испытаниями).

Учет всех этих факторов на этапе проектирования/монтажа заложит основу для надежной работы EDI. Очень важно следовать рекомендациям поставщика по ограничению количества подаваемой воды, водопроводу и электрическому подключению. Каждая модель модуля EDI имеет подробное руководство с указанием этих требований, и их соблюдение (например, номиналы предварительных фильтров, размеры насоса, правила подключения электропроводки) гарантирует, что система будет работать так, как задумано, и гарантии останутся действительными.

Обслуживание, устранение неисправностей и срок службы модуля

Одним из преимуществ EDI является снижение затрат на текущее обслуживание по сравнению с ионообменниками с химической регенерацией. Однако системы EDI все равно требуют тщательного обслуживания и периодического вмешательства для поддержания работоспособности в течение многих лет эксплуатации. Ниже приведены процедуры технического обслуживания, советы по устранению неисправностей и ожидания по сроку службы модулей:

Текущий контроль и профилактическое обслуживание

Как уже говорилось в разделе "Эксплуатационные соображения", постоянно контролируйте качество и параметры системы. Ведите журналы и следите за тенденциями. Ежедневные/сменные проверки могут включать регистрацию удельного сопротивления продукта, проводимости сырья, расхода, давления и тока/напряжения. Убедитесь в отсутствии аварийных сигналов или отклонений. Регулярно проверяйте работу приборов (калибруйте измерители проводимости/сопротивления и т. д. по графику). Кроме того, визуально проверяйте отвод концентрата - ищите любые признаки выпадения осадка (помутнение или накипь в потоке отвода или на форсунке отвода) и проверяйте трубки или отверстия для отвода концентрата на предмет засорения. Если используется отдельный поток для промывки электродов, проверьте его поток и убедитесь, что его выход не заблокирован (промывка электродов часто направляется в дренаж или обратно в питательный бак; если он заблокирован, может произойти скопление газа). При нормальной работе модули EDI в некоторой степени самоочищаются от мелких загрязнений (благодаря непрерывной промывке ионами), но профилактическое обслуживание направлено на поддержание подачи в норме - например, регулярно заменяйте префильтры (фильтры 5 микрон или 1 микрон), обслуживайте RO по мере необходимости (очистка, замена мембраны), чтобы защитить EDI ниже по потоку.

Процедуры очистки

Со временем проблемы с производительностью, такие как постепенное снижение удельного сопротивления продукта или увеличение перепада давления, могут указывать на образование налета или накипи, что требует очистки модулей EDI. Системы EDI можно очищать путем циркуляции соответствующих чистящих химикатов через камеры разбавления и концентрирования (аналогично CIP - Clean-In-Place). Выбор очищающего раствора зависит от типа загрязнений:

Накипь (минеральные отложения, такие как карбонат кальция или гидроксиды металлов)

Для очистки обычно рекомендуется использовать разбавленную кислоту. Например, ~2% соляной кислоты (HCl) или лимонной кислоты могут растворить Ca/Mg налет. Кислотная очистка временно переводит смолу в солевую форму, но она восстанавливается при повторной эксплуатации.

Органическое или биологическое загрязнение, отложения кремния

Используется базовая (с высоким уровнем pH) очистка. Разбавленный раствор каустической соды (NaOH) в концентрации около 1 % часто эффективен для удаления органических веществ или биопленки, а также для растворения отложений кремнезема. Каустик удаляет органические кислоты из смолы и гидролизует биопленки. Иногда при подозрении на наличие смешанных загрязнений проводится комбинированная очистка (каустик, а затем кислота), но при этом необходимо тщательно промывать поверхность между химикатами, чтобы избежать реакции (например, смешивания кислоты и основания).

Физическое промывание

В дополнение к химическим веществам, высокопоточная промывка деионизированной водой может помочь вытеснить непрочно застрявшие частицы или мелкие частицы смолы (если таковые имеются). Следите за тем, чтобы скорость не повредила слой смолы, но временное увеличение потока можно использовать во время очистки для выноса мусора.

Очистка обычно выполняется при отключенном питании постоянного тока (без тока), чтобы избежать электрохимических реакций с чистящими химикатами. Процедура заключается в рециркуляции чистящего раствора через модули (часто одновременно разбавленного и концентрированного) в течение определенного времени (например, 30-60 минут), затем тщательно промыть водой высокой степени очистки. Очень важно смыть все чистящие средства, так как остатки кислоты или каустика могут повредить смолу или мембраны при включении питания. После промывки модули обычно необходимо снова "регенерировать" электрически - т.е. запустить EDI на нормальном или слегка повышенном токе со свежей водой обратного осмоса в цикле, пока качество продукта не вернется к спецификации. Операторы проверяют эффективность работы после очистки, убеждаясь, что удельное сопротивление продукта и другие параметры соответствуют или улучшаются по сравнению со значениями до очистки. Все случаи очистки должны быть задокументированы в журналах технического обслуживания с указанием причины (например, увеличение перепада давления, увеличение проводимости) и результатов, так как это помогает оптимизировать будущее планирование технического обслуживания.

Поиск и устранение неисправностей

Пониженное качество продукции (низкая упругость)

Это наиболее распространенная проблема, требующая поиска и устранения неисправностей. Если удельное сопротивление падает, сначала проверьте питательную воду - не увеличилась ли внезапно проводимость или CO₂? Если да, обратитесь к питательной воде (проблемы с обратным осмосом и т. д.). Убедитесь, что постоянный ток соответствует заданному значению; неисправность источника питания или ошибка оператора могут привести к слишком низкому значению тока. Также проверьте поток концентрата - если потоки концентрата или промывки электродов прекратились (например, из-за неисправности насоса или клапана), в модуле могли накопиться ионы. Решением будет восстановление потоков и, возможно, рециркуляция на некоторое время для восстановления. Если с подачей и потоками все в порядке, проблема может заключаться в обрастании: например, органическое обрастание на смоле снижает эффективность обмена. В этом случае запланируйте очистку (обычно это каустическая очистка для органики). После очистки повторно протестируйте качество. Если качество по-прежнему не улучшается, это может указывать на необратимые повреждения (например, окисление или отравление смолы). В этом случае может потребоваться замена модуля.

Повышенный перепад давления

Если давление в модуле EDI значительно повышается, это указывает на закупорку каналов потока (смолы или разделителей). Вероятные виновники: загрязнение твердыми частицами или накипь. Проверьте состояние SDI/фильтра подачи. Если есть подозрение на образование накипи (например, CaCO₃), необходимо провести кислотную очистку. При наличии твердых частиц иногда простая высокопоточная промывка может вытеснить мусор. Убедитесь, что ни один клапан не закрыт частично. Постоянное высокое дифференциальное давление может сжать слой смолы и еще больше ухудшить производительность, поэтому эту проблему следует решать незамедлительно. В крайних случаях может потребоваться разборка модуля (если это возможно) или его замена, если канал постоянно заблокирован. Профилактика с помощью надлежащей предварительной фильтрации является ключевым моментом, как отмечается в предупреждениях производителя о том, что промежутки между смолами EDI могут закупориваться и быстро ухудшать производительность, если в них попадают частицы.

Электрические аномалии (высокое напряжение или отключения)

Если при заданном токе напряжение в системе внезапно скачет сверх нормы, это говорит о том, что сопротивление стека увеличилось - скорее всего, из-за накипи на мембранах или дегидратации смолы. Слой накипи на мембране препятствует потоку ионов и повышает сопротивление; исправить ситуацию можно химической очисткой (соответствующей кислотой или основанием в зависимости от накипи). Высыхание смолы (например, если EDI по неосторожности работал без потока воды в течение некоторого времени или неправильно хранился) может привести к потере контакта; единственным способом устранения проблемы с высохшей смолой обычно является ее замена, поскольку образуются трещины и воздушные карманы. Если отключается источник питания, проверьте, нет ли проблем с заземлением или короткого замыкания - распространенной причиной является утечка воды в электрические разъемы или повреждение мембраны, вызывающее прямое короткое замыкание электродов. Это требует физического осмотра и, возможно, ремонта или замены модуля.

Утечка смоляных шариков

Хотя при нормальной работе уплотнение модуля выходит из строя редко, в трубопроводах или фильтрах ниже по потоку могут появиться смоляные шарики. Это потребует снятия модуля с производства и его ремонта или замены, поскольку произошел отказ внутреннего компонента.

Продукт Вода pH не соответствует спецификации

Если pH продукта отклоняется от нейтрального значения необычным образом, это может указывать на дисбаланс (например, происходит удаление только катионов, а анионов - нет, или наоборот). Это может произойти при повреждении одного типа мембраны или загрязнении одного типа смолы. Например, если анионная смола загрязнена, через нее может проходить кремнезем или CO₂, снижая pH. Решение будет направлено на устранение конкретного загрязнения (каустическая очистка для органики, которая часто загрязняет анионную смолу).

При устранении неисправностей лучше всего использовать систематический подход: проверить качество корма, затем условия работы модуля (потоки, ток и т. д.), затем рассмотреть возможность проведения очистки, а если это не удастся, изолировать проблему от конкретного модуля (в многомодульных системах), протестировав модули по отдельности. Многие системы EDI состоят из нескольких модулей; сравнивая производительность каждого из них (если доступны отдельные измерения), можно определить, является ли проблемным один модуль, и, возможно, в крайнем случае заменить его.

Модуль Ожидания продолжительности жизни

При надлежащем уходе модули EDI имеют длительный срок службы. Есть установки, в которых одни и те же модули работают без замены в течение 5-10 лет и более. Типичный ожидаемый срок службы часто указывается как более 5 лет непрерывной работы, при условии, что питательная вода постоянно соответствует спецификациям и проводится регулярное техническое обслуживание. В некоторых случаях модули могут прослужить гораздо дольше этого срока ("много лет"), прежде чем деградация смолы или мембраны приведет к необходимости замены. Факторами, которые обычно приводят к окончанию срока службы модуля EDI, являются: необратимое загрязнение (органикой, кремнеземом и т. д.), окисление смолы (в результате инцидента с хлором или многолетнего воздействия следов, что приводит к потере производительности) или физическая деградация (старение мембраны, протечки уплотнений). Если качество воды в продукте больше не удается поддерживать даже после тщательной очистки и восстановления, это признак того, что модуль необходимо заменить. Чтобы максимально продлить срок службы: поддерживайте отличную предварительную обработку (без окислителей, с низким содержанием TOC и т. д.), не подвергайте модуль резким изменениям расхода или мощности, избегайте ненужных отключений (по возможности поддерживайте низкую нагрузку, а не часто останавливайте) и всегда держите модуль влажным. Никогда не допускайте высыхания модуля EDI во время хранения или отключения, так как это может привести к необратимому повреждению смолы и мембран. Если модуль EDI необходимо вывести из эксплуатации на длительное время, его следует хранить в соответствии с инструкциями производителя - обычно он должен быть заполнен водой (или консервирующим раствором) и герметично закрыт. Некоторые рекомендуют периодическую рециркуляцию или кратковременное включение модуля во время длительного простоя для поддержания смолы в регенерированном состоянии. Производители часто заявляют, что модули могут храниться в течение нескольких месяцев во влажном состоянии; например, DuPont указывает, что при соблюдении соответствующих мер модули могут храниться до шести месяцев в оригинальной упаковке.

Если срок службы модуля подходит к концу, замена заключается в снятии давления и изоляции модуля, отсоединении электрических и сантехнических соединений и установке нового модуля. Для нового модуля потребуется обычная процедура запуска (промывка и начальный период регенерации). Для систем, в которых простои могут быть критичными, рекомендуется держать под рукой запасной модуль (или, по крайней мере, такие важные запасные части, как запасной блок питания, дополнительные прокладки). Однако при правильной эксплуатации фактическая замена модуля должна быть нечастой.

В целом, обслуживание EDI направлено на предотвращение проблем путем последовательной эксплуатации и предварительной обработки, а также на устранение обрастания на ранней стадии, если оно возникает. По сравнению с ионообменными резервуарами, которые нуждаются в частой химической регенерации или замене смолы, EDI предлагает более удобную эксплуатацию. Однако он ни в коем случае не требует технического обслуживания - специалисты по водоподготовке должны следить за ним и периодически проводить чистку и проверку. При правильном обслуживании модули EDI работают надежно, и система может работать непрерывно с минимальным вмешательством, производя постоянный поток воды высокой степени очистки.

Особенности конструкции и технические характеристики модуля EDI

Модули EDI различных производителей могут отличаться деталями конструкции, но имеют общие элементы дизайна. Понимание общей конструкции и типовых спецификаций помогает при оценке и сравнении систем ЭДО:

Строительство и материалы

Большинство модулей EDI сконструированы в виде пластин и рам или штабелей, с чередующимися отделениями для разбавленного и концентрированного раствора, разделенными ионообменными мембранами и заполненными смолой. Типичные материалы включают каркасы из ПВХ или полипропилена, ионообменные мембраны из листовых полимеров с иммобилизованными сульфоновыми (катионными) или четвертичными аммониевыми (анионными) группами, а также ионообменную смолу смешанного состава (катион сильной кислоты, анион сильного основания в форме шариков). Торцевые пластины удерживают стопку вместе, а электроды (часто изготовленные из инертных материалов, таких как титан с покрытием или нержавеющая сталь) расположены на концах. В некоторых конструкциях, например, в цилиндрических модулях EDI (например, от DuPont), используется спиральный путь потока концентрата внутри цилиндра, но внутри они все равно состоят из уложенных друг на друга мембран и заполненных смолой отсеков. Все смачиваемые материалы выбираются с учетом их высокой чистоты и совместимости; например, смолы подвергаются высокой степени регенерации и промывке для обеспечения низкого содержания ТОС, а мембраны аналогичны тем, что используются в электродиализе (с длительным сроком службы и устойчивостью к биообрастанию).

Смешанная смола

Внутри каждой разбавленной камеры плотно заполнена смешанная ионообменная смола. Смола обычно имеет определенное соотношение катионов и анионов (часто 40:60 или 50:50 по объему), оптимизированное для проводимости и расщепления воды. Бусинки смолы обеспечивают первичную деионизацию, а также путь для электрического тока (поскольку вода сама по себе при деионизации была бы слишком резистивной). Слой смолы также помогает предотвратить расщепление воды до тех пор, пока это не потребуется, обеспечивая ионную проводимость образца в передней части ячейки, а затем способствуя расщеплению воды в последней части, создавая локальные зоны высокого поля. Размер и тип смолы может влиять на производительность (более мелкая смола может дать больше мест обмена, но вызывает более высокий перепад давления; большинство используют однородную мелкоячеистую смолу для баланса производительности).

Ионообменные мембраны

Каждая ячейка граничит с катионообменной мембраной (CEM) на стороне, обращенной к катоду, и анионообменной мембраной (AEM) на стороне, обращенной к аноду. Эти мембраны обычно представляют собой тонкие листы (толщиной 0,1-0,5 мм), которые обеспечивают селективное прохождение противоионов. Мембраны предотвращают утечку коионов, гарантируя, что ионы, удаленные из разбавителя, останутся в концентрате. Качество мембран (селективность и сопротивление) влияет на эффективность работы стека - необходима высокая селективность, чтобы ионы воды из продукта практически не проникали обратно. Мембраны обычно представляют собой стабильные полимеры, такие как полистирол-девинилбензол с функциональными группами (-SO₃- для CEM, -NR₃⁺ для AEM). Для придания прочности они часто армируются тканью. Расстояние между мембранами поддерживается с помощью прокладок или разделителей, которые также определяют каналы потока.

Распределение потока

Внутри каждой камеры могут быть установлены прокладки или сетки для создания турбулентности и равномерного распределения потока. В некоторых конструкциях для заполнения пространства используется только смола (смола выступает в качестве разделителя), в других - сетка или экран, которые удерживают смолу на месте и направляют поток. Конструкции "с полным заполнением" подразумевают заполнение смолой как разбавляющего, так и концентрирующего отсеков. Заполнение камер для концентрата смолой (вместо того, чтобы оставлять их с открытым потоком) может улучшить проводимость и уменьшить образование накипи за счет обмена ионами в концентрате. Многие современные модули EDI имеют полностью заполненную конструкцию для повышения эффективности.

Электрическая конфигурация

Модули имеют два электрода: анод (положительный, обычно на входном конце или на обозначенном конце) и катод (отрицательный, на противоположном конце). Они подключаются к источнику постоянного тока. Ток проходит от анода, через отсеки концентрата/дилюата (через ионы и смолу) к катоду. В большинстве модулей электродные отсеки рассматриваются как отдельные от основного потока: в электродные камеры может подаваться небольшой поток той же воды (часто называемый промывкой электродов или электролитом) для удаления продуктов электродных реакций (H₂ газ на катоде, O₂ и, возможно, Cl₂ газ на аноде, если присутствует хлорид). Этот поток для промывки электродов обычно является частью концентрата или отдельной порцией; он выходит как отходы. С точки зрения подключения, несколько модулей могут быть подключены параллельно к одному источнику питания (каждый из них получает одинаковое напряжение), или иногда последовательно для распределения более высокого напряжения, но параллельное подключение является более распространенным для обеспечения равномерной производительности.

Типовые технические характеристики

Модули EDI оцениваются по пропускной способности, качеству продукции и другим эксплуатационным ограничениям. Например, один модуль может быть указан для: Поток продукта 6-10 гал/мин (1,4-2,3 м³/ч), удельное сопротивление ≥15 MΩ-см при расчетных условиях подачи. Извлечение (продукт/подача) может достигать 90-95% в зависимости от твердости сырья. С точки зрения отбраковки, EDI обычно удаляет >99% ионов из сырья; проводимость продукта может составлять <0,1 мкСм/см при содержании сырья <20 мкСм/см. Многие производители утверждают, что их EDI может производить 16-18 MΩ-cm воды из пермеата обратного осмоса, содержащего, например, 1-2 ppm TDS. Содержание кремния в продукте часто составляет <0,1 ppm, в то время как в исходном сырье - <1 ppm. Диапазон рабочих температур обычно составляет 5-35 °C (с наилучшими показателями при температуре окружающей среды ~20-25 °C). Допустимое давление подачи может достигать ~6-7 бар (90-100 фунтов на квадратный дюйм), при этом типичное падение давления на модуль составляет около 1-2 бар (15-30 фунтов на квадратный дюйм). Если перепад давления превышает ~3 бар, показана очистка. В модулях также указывается максимальная жесткость, кремнезем, CO₂ и хлор в количественном выражении (например, жесткость <1 ppm в виде CaCO₃, кремнезем <1 ppm, свободный хлор <0,05 ppm, TOC <0,5 ppm и т.д.). Соблюдение этих спецификаций необходимо для достижения гарантированных характеристик.

Потребляемая мощность

EDI является относительно энергоэффективным для достигнутого уровня чистоты. Типичное энергопотребление может составлять порядка 0,1-0,3 кВт/ч на кубический метр продукта в зависимости от проводимости сырья. Например, в литературе указывается около 1 кВт-ч на 1000 галлонов (3,8 м³) для деионизации воды от 50 мкСм/см до 10 МΩ-см. Это соответствует примерно 0,26 кВт-ч/м³, хотя потребление энергии возрастает, если TDS воды выше или если требуется сверхвысокая чистота (18 MΩ-cm) (из-за большего тока для расщепления воды). Ток на модуль может достигать ~10 А при напряжении 100-150 В, поэтому каждый модуль может потреблять порядка 1 кВт. В многомодульных системах мощность зависит от количества модулей.

Площадь модуля и соединения

Модули EDI могут различаться по размеру. Некоторые представляют собой цилиндрические устройства диаметром ~8-12 дюймов и высотой в несколько футов (внутри них часто находится спиральный стек), весящие порядка 50 кг. Другие представляют собой прямоугольные коробки, которые крепятся друг к другу в стойке. Как правило, каждый модуль имеет разъемы для входа, выхода продукта, выхода концентрата, иногда входа концентрата (если рециркуляция внутренняя) и входа/выхода электродов. Конструкции стоек часто объединяют их, чтобы оператор имел дело с несколькими объединенными трубами, а не с множеством отдельных соединений модулей. Для облегчения замены модулей обычно предусмотрены быстроразъемные зажимы или соединения. Электрические кабели от источника питания подключаются к электродам каждого модуля (последовательно или параллельно). Они должны быть изолированы и часто имеют водяное охлаждение или тщательно проложены, чтобы избежать контакта с влажными поверхностями.

Разновидности дизайна