Electrodesionización (EDI)

La electrodesionización (EDI) es una tecnología avanzada de tratamiento del agua que produce agua ultrapura eliminando los iones disueltos sin regeneración química. Utilizando resinas de intercambio iónico, membranas selectivas y una corriente eléctrica, los sistemas EDI eliminan eficazmente las impurezas, garantizando agua de alta calidad para aplicaciones críticas.

La tecnología EDI utiliza resinas y membranas de intercambio iónico para eliminar las sales disueltas del agua, impulsadas por un campo eléctrico. Este proceso elimina la necesidad de regenerantes químicos, lo que lo convierte en una opción respetuosa con el medio ambiente y rentable. Gracias a su funcionamiento continuo y a sus reducidos requisitos de mantenimiento, los sistemas EDI ofrecen un rendimiento fiable y reducen al mínimo el tiempo de inactividad.

Los sistemas EDI desempeñan un papel crucial en industrias como la farmacéutica y la electrónica, sobre todo en aplicaciones que requieren agua de gran pureza, como la alimentación de calderas y el lavado ultrapuro. Su fiabilidad a la hora de cumplir estrictas normas de calidad los convierte en la opción preferida en el tratamiento moderno del agua.

Serie de productos de electrodesionización (EDI)

Consulte nuestros grupos de productos diseñados para sus necesidades

Electrodesionización de laboratorio

Sistemas de electrodesionización diseñados para aplicaciones de laboratorio de investigación.

Sistemas industriales de alta capacidad

Sistemas industriales de electrodesionización (EDI) de alta capacidad.

Sistemas EDI a medida

Sistemas de electrodesionización diseñados a medida para aplicaciones industriales.

Sistemas de electrodesionización de laboratorio

Mini serie de electrodesionización de laboratorio

Los sistemas de electrodesionización (EDI), que ofrecen un espectro de capacidad de 1 l/h a 8 l/h, están meticulosamente diseñados para generar agua de una pureza excepcional, cumpliendo los estrictos requisitos de los entornos de laboratorio.

Serie de electrodesionización de laboratorio Maxi

Estos sistemas de desionización, con una capacidad de caudal que oscila entre 10 l/h y 50 l/h, están diseñados para suministrar agua de gran pureza para actividades de laboratorio con una eficacia y fiabilidad excepcionales.

Sistemas industriales de electrodeinozación (EDI)

Serie de electrodesionización industrial (EDI)

Nuestros sistemas de electrodesionización (EDI), con capacidades que van de 0,25 m³/h a 50 m³/h, están diseñados para producir agua ultrapura con una resistencia de hasta 20 MΩ. Compactos y eficientes, pueden personalizarse como soluciones plug-and-play para un funcionamiento sin problemas.

Sistemas diseñados a la medida de sus necesidades

Descubra soluciones de sistemas a medida diseñadas para satisfacer sus requisitos específicos. Mejore la calidad del agua y el rendimiento del sistema con nuestras opciones personalizables hoy mismo.

Correo electrónico

Teléfono

Dirección

Akçaburgaz, 3026. Sk No:28, 34522 Esenyurt/İstanbul TURKEY

Electrodesionización (EDI) para la depuración del agua

La electrodesionización (EDI) es un método avanzado de purificación del agua que produce agua desionizada de gran pureza mediante una combinación de resinas de intercambio iónico, membranas selectivas de iones y un campo eléctrico de corriente continua. Suele utilizarse como etapa de pulido tras la ósmosis inversa (OI), eliminando los contaminantes iónicos restantes para alcanzar resistividades de hasta 15-18 MΩ-cm (calidad de agua ultrapura). A diferencia de los intercambiadores de iones de lecho mixto tradicionales, que requieren una regeneración química periódica con ácidos y bases, el EDI funciona de forma continua y sin reactivos químicos, ya que el campo eléctrico regenera continuamente las resinas in situ. Esto convierte al EDI en una tecnología "verde", que elimina los productos químicos regenerantes peligrosos y los residuos, y reduce los costes de explotación y los tiempos de inactividad asociados a la regeneración de las resinas. Los módulos EDI suelen denominarse sistemas CEDI (electrodesionización continua) por su funcionamiento continuo. Desarrollada en los años 80 y comercializada a finales de esa década, la EDI se ha convertido en una tecnología probada y ampliamente adoptada en las industrias que demandan agua de gran pureza.

Cómo funciona el EDI

La EDI integra los principios de la electrodiálisis convencional y el intercambio iónico en un solo proceso. En un dispositivo EDI, el agua fluye a través de compartimentos llenos de resina de intercambio iónico de lecho mixto que se intercalan entre membranas de intercambio catiónico y aniónico. Una tensión continua aplicada a través de la pila hace que los cationes migren hacia el cátodo y los aniones hacia el ánodo. Las membranas selectivas de iones dirigen estos iones a los canales adyacentes de concentrado (rechazo), mientras que la resina intercambia iones continuamente y se regenera eléctricamente. Esencialmente, la EDI implica tres fenómenos simultáneos:

Intercambio iónico: Eliminación de iones del agua mediante resinas de intercambio iónico en el compartimento diluido (producto).

Electromigración (electrodiálisis): Separación de iones a través de membranas bajo un campo eléctrico, transportando los iones eliminados a compartimentos concentrados.

Regeneración electroquímica: Regeneración in situ de la resina mediante la división del agua: el campo eléctrico hace que el agua se disocie en H⁺ y OH- que recargan continuamente la capacidad de intercambio de la resina.

Combinando estas etapas, la EDI produce agua desionizada purificada de forma continua. En las siguientes secciones se ofrece una explicación detallada de cada etapa del proceso de EDI, los parámetros de funcionamiento que deben controlarse, los contaminantes típicos eliminados, las aplicaciones y las consideraciones importantes de diseño, funcionamiento y mantenimiento de los sistemas de EDI.

Proceso y etapas del EDI

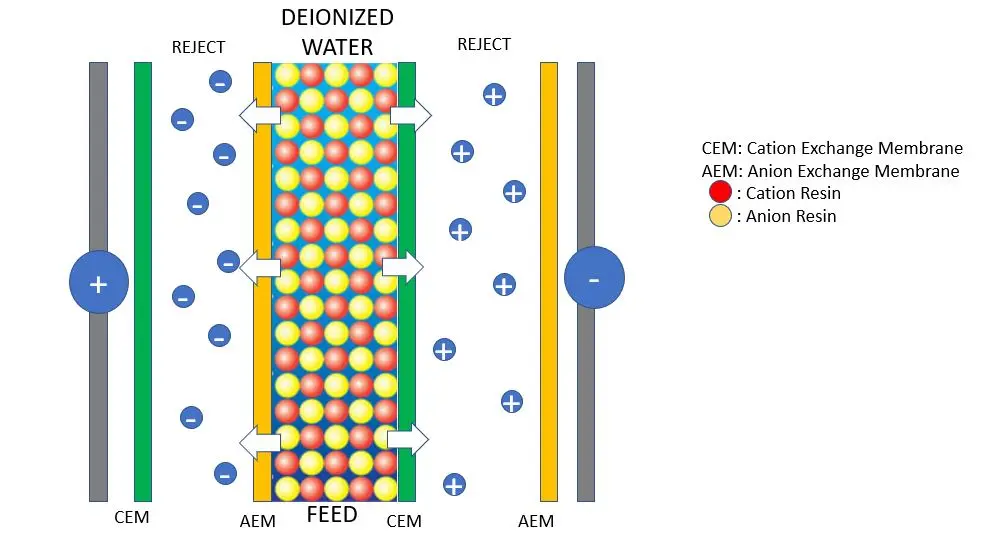

Esquema de un par de células de electrodesionización con perlas de resina de intercambio iónico (resinas mixtas de cationes y aniones) entre membranas selectivas de iones (CEM = membrana de intercambio catiónico, AEM = membrana de intercambio aniónico). Un campo eléctrico de corriente continua aplicado (ánodo positivo a la izquierda, cátodo negativo a la derecha) impulsa los cationes (+) hacia el cátodo a través de las membranas selectivas de cationes y los aniones (-) hacia el ánodo a través de las membranas selectivas de aniones, hacia las cámaras de concentrado ("rechazo"). Esta eliminación continua de iones produce agua desionizada en la cámara central (de dilución).

Los módulos EDI se construyen normalmente como pilas de muchos "pares de celdas", cada par consta de un compartimento de dilución (también llamado cámara de dilución o de producto) y un compartimento de concentración (cámara de concentrado o de rechazo) separados por membranas selectivas de iones. Cada compartimento de dilución está lleno de un lecho mixto de resina de intercambio catiónico y aniónico. Un ánodo y un cátodo se sitúan en cada extremo de la pila para establecer el campo eléctrico. Cuando se introduce agua de alimentación (normalmente permeado de ósmosis inversa) en las cámaras de dilución y se aplica una tensión continua, el proceso de EDI consta de las siguientes etapas:

Intercambio iónico (etapa de desionización)

En la primera etapa, los iones del agua de alimentación son capturados por las resinas de intercambio iónico de la cámara de dilución. La resina de lecho mixto está inicialmente en su forma regenerada (resina catiónica en forma de hidrógeno y resina aniónica en forma de hidróxido, similar a una resina DI de lecho mixto fresca). A medida que el agua fluye a través del lecho de resina, los contaminantes iónicos se intercambian en los sitios de la resina: especies catiónicas en el agua (por ejemplo. Ca²⁺, Mg²⁺, Na⁺, K⁺, NH₄⁺) desplazan a los iones H⁺ de la resina catiónica, y las especies aniónicas (por ejemplo, Cl-, SO₄²-, NO₃-, HCO₃-, CO₃²-, F-, sílice (SiO₂-), borato) desplazan a los iones OH- de la resina aniónica. El H⁺ y el OH- liberados se recombinan inmediatamente para formar H₂O puro. Gracias a este mecanismo de intercambio iónico, el agua se desioniza al pasar por el lecho de resina, que elimina los iones disueltos y purifica el agua. Esta desionización por resina es análoga a la de un intercambiador de iones de lecho mixto convencional, pero en el EDI se produce de forma continua en lugar de por lotes. Cuando el agua llega a la salida de la cámara de dilución, la mayor parte de los contaminantes iónicos fuertes se han eliminado en la resina. Por tanto, la resistividad del agua en el compartimento de dilución aumenta a medida que se eliminan los iones.

Parámetros y consideraciones - Etapa de intercambio iónico: El rendimiento de esta etapa depende de la calidad del agua de alimentación y del estado de la resina. Los parámetros importantes a controlar son:

Conductividad de la alimentación (TDS): la alimentación del EDI (normalmente permeado de ósmosis inversa) debe tener un bajo contenido total de sólidos disueltos (por ejemplo, < 40 µS/cm, a menudo mucho más bajo) para garantizar que la resina pueda capturar inicialmente la mayoría de los iones y que el EDI funcione en su rango óptimo. Una mayor conductividad de la alimentación significa una mayor carga iónica, lo que requiere más corriente eléctrica para eliminar los iones; si es excesiva, la resina EDI puede tener dificultades para pulir el agua hasta un alto grado de pureza.

Dureza de la alimentación: Incluso trazas de dureza (Ca²⁺, Mg²⁺) pueden agotar los sitios de intercambio de resina y causar incrustaciones en el concentrado. Normalmente, la dureza de la alimentación se limita a ~1 mg/L como CaCO₃ (a menudo <0,1 mg/L para aplicaciones ultrapuras). La dureza suele eliminarse mediante ablandamiento aguas arriba o mediante ósmosis inversa. Si la dureza supera los límites de diseño, puede precipitar como CaCO₃ en el concentrado o incluso ensuciar la resina, reduciendo la eficacia del intercambio iónico.

Alimenta CO₂ (dióxido de carbono) y especies débilmente ionizadas: El CO₂ en el agua forma bicarbonato/carbonato que la resina aniónica capturará, consumiendo OH-. La alimentación EDI a menudo requiere la desgasificación de CO₂ después de la RO si el CO₂ es alto, porque el CO₂ no conduce pero cargará la resina y más tarde se liberará como bicarbonato, afectando a la resistividad. El sílice (H₄SiO₄ débilmente ionizado) es otra especie - normalmente debería ser <1-2 mg/L en la alimentación EDI. Estos ácidos/bases débiles no se eliminan completamente por ósmosis inversa, pero pueden tratarse mediante la regeneración continua de EDI (que se comenta más adelante).

Caudal a través de la resina (tiempo de residencia): Para que el intercambio iónico sea eficaz, es necesario que el flujo pase por el lecho de resina durante un tiempo de residencia suficiente. Si el caudal es demasiado alto, la eliminación de iones puede ser incompleta; si es demasiado bajo, aumenta el riesgo de incrustaciones en el concentrado. Los fabricantes especifican un intervalo; por ejemplo, un módulo puede manejar un caudal de 1,5-2,2 m³/h de producto. El funcionamiento dentro del caudal de diseño garantiza que la fase de intercambio iónico se realice con eficacia.

Temperatura: La cinética de intercambio de resina y la conductividad mejoran con la temperatura (dentro de unos límites). Los módulos EDI suelen funcionar entre 10 °C y 38 °C. Por debajo de ~10 °C, la movilidad iónica de la resina se reduce y la desionización es menos eficaz; por encima del máximo, la resina o los materiales de la membrana pueden degradarse. Mantener la temperatura de alimentación dentro de los límites mantiene la eficacia de la etapa de intercambio iónico.

Durante el funcionamiento normal, la etapa de intercambio iónico debería eliminar la mayor parte de los iones, y la conductividad del agua del producto desciende significativamente a través del lecho de resina. Si los sensores muestran una conductividad anormal al principio del proceso (por ejemplo, mediciones en la mitad de la celda, si se dispone de ellas, o una caída inesperada de la resistividad del producto), puede indicar un agotamiento de la resina o un ensuciamiento en esta etapa. En la práctica, dado que la resina se regenera continuamente en la etapa posterior, la capacidad de intercambio iónico se mantiene; cualquier disminución del rendimiento suele indicar problemas como el ensuciamiento orgánico de la resina o una corriente de regeneración insuficiente, en lugar de un simple agotamiento como en un sistema estático de lecho mixto.

Migración iónica (etapa de separación electroquímica)

La segunda etapa del EDI es la separación electroquímica de los iones mediante la migración de iones bajo el campo eléctrico de corriente continua aplicado. Una vez que las resinas de la cámara de dilución capturan los iones, éstos no quedan retenidos permanentemente: el campo eléctrico los arranca de las perlas de resina y los expulsa del compartimento de dilución. Los cationes desorbidos de la resina catiónica migran hacia el cátodo cargado negativamente, y los aniones de la resina aniónica migran hacia el ánodo cargado positivamente. A cada lado de un compartimento de dilución, las membranas selectivas de iones permiten el paso de cationes o aniones a los compartimentos de concentración adyacentes:

Las membranas de intercambio catiónico (CEM) bordean el lado de la cámara de dilución que da al cátodo. Estas membranas permiten el paso de cationes a la cámara de concentrado, pero rechazan los aniones.

Las membranas de intercambio aniónico (MIA) bordean el lado que da al ánodo, permitiendo que los aniones migren hacia el exterior, pero bloqueando los cationes.

A medida que los iones salen de la célula de dilución a través de la membrana correspondiente, entran en las cámaras de concentrado. Es importante destacar que una segunda membrana situada en el lado opuesto de cada cámara de concentrado impide que los iones sigan migrando hacia la siguiente célula de dilución. Por ejemplo, un catión que haya pasado a través de un CEM a una cámara de concentrado se encontrará con una membrana aniónica en el lado opuesto de esa cámara, que no podrá atravesar, atrapando efectivamente al catión en el compartimento de concentrado. Del mismo modo, los aniones que salen de una célula diluida quedan confinados por una membrana catiónica en el lado opuesto del concentrado. De este modo, los iones eliminados se recogen en los canales de concentrado (que transportan una corriente de salmuera de flujo lento), aislándolos de la corriente de agua de producto. El resultado neto es una eliminación y transferencia continuas de iones: la corriente de dilución se despoja de iones y se convierte en producto desionizado, mientras que la corriente de concentrado arrastra los iones eliminados.

Esta etapa es esencialmente un proceso de electrodiálisis mejorado con resina. La presencia de resina de intercambio iónico en los compartimentos de dilución aumenta considerablemente la conductividad y facilita el transporte de iones, lo que permite a la EDI alcanzar niveles de iones residuales mucho más bajos que la electrodiálisis por sí sola. La resina proporciona una vía de alta densidad de grupos funcionales cargados, de modo que incluso cuando el agua se vuelve muy pura (y su conductividad directa disminuye), la corriente eléctrica puede seguir viajando a través de la resina, arrastrando los iones. Sin resina, una vez que el contenido iónico del agua fuera bajo, la resistencia aumentaría y limitaría la eliminación de iones; con resina, se mantiene un medio conductor constante que permite la eliminación de iones hasta niveles traza.

Parámetros y consideraciones - Etapa de separación: Los factores clave en esta etapa implican las condiciones eléctricas e hidráulicas que impulsan la migración de iones:

Corriente continua / Tensión: La fuerza impulsora de la migración de iones es la corriente eléctrica aplicada. Los sistemas EDI suelen funcionar con corriente constante (o corriente limitada) para mantener la extracción deseada. Debe suministrarse corriente suficiente para arrastrar todos los iones del diluido. Si la corriente es demasiado baja, algunos iones permanecerán en la resina y se filtrarán en el producto; si es demasiado alta, pueden producirse reacciones electroquímicas excesivas (división del agua, evolución del gas) (hasta los límites de diseño). Los fabricantes especifican el rango óptimo de corriente por módulo (por ejemplo, un módulo puede utilizar ~4-9 A). Por ejemplo, un módulo EDI de DuPont permite hasta 9,0 A y ~160 V CC por módulo. La fuente de alimentación de CC del sistema (rectificador) debe dimensionarse en consecuencia y mantenerse estable (la corriente de salida no debe fluctuar más allá de ±5%). Normalmente, el voltaje se ajustará en función de la conductividad del agua de alimentación y de la corriente deseada; a medida que el agua de alimentación se vuelve más pura durante el funcionamiento, la resistencia aumenta y el voltaje necesario podría aumentar. El control de la tensión de la pila a una corriente determinada puede indicar si las células se están ensuciando o incrustando (un aumento de la tensión a lo largo del tiempo a la misma corriente sugiere una mayor resistencia, posiblemente debido a la incrustación de la membrana o de la resina).

Caudales (diluido y concentrado): El caudal de diluido (producto) influye en el tiempo de residencia, como ya se ha indicado, pero también en la rapidez con que los iones son barridos tras el intercambio. El caudal de concentrado es igualmente crucial: debe ser lo suficientemente alto como para expulsar los iones eliminados de las cámaras de concentrado y evitar la precipitación, pero no tan alto como para diluir excesivamente el contenido iónico o causar una caída de presión indebida. Muchos sistemas EDI fijan el caudal de concentrado en torno al 5-10% del caudal de producto, lo que resulta en un rechazo de concentrado de ~5-10% del agua de alimentación (por ejemplo, una recuperación de agua del 90-95%). Es posible obtener mayores recuperaciones reciclando el concentrado de nuevo a la alimentación de ósmosis inversa, pero sólo si se diseña con cuidado (el reciclado puede aumentar la carga de CO₂ y el riesgo de reintroducir impurezas). Es importante controlar la conductividad de salida del concentrado: una conductividad creciente del concentrado indica que está transportando iones (normal), pero si se satura demasiado (acercándose a los límites de incrustación) o es demasiado baja (indicando quizá una carga iónica baja o fugas de agua de producto por la membrana), puede ser señal de problemas. Normalmente, la conductividad del concentrado será superior a la del agua de alimentación, ya que recoge los iones.

Control de presión y fugas: Los flujos de dilución y concentración están a presiones ligeramente diferentes: la salida de concentrado suele mantenerse a una presión inferior a la de dilución/producto para evitar cualquier fuga de concentrado hacia el producto. Los operarios controlan la presión diferencial: la presión de salida del concentrado debe ser unos psi inferior (por ejemplo, 0,5-0,7 bar inferior) a la de la salida del producto. Si se produce una diferencia de presión en la dirección equivocada, el agua del producto podría contaminarse con concentrado. Además, medir la caída de presión a través de los compartimentos de diluido ayuda a detectar el ensuciamiento (una caída de presión creciente significa que los canales de flujo en la resina podrían estar obstruyéndose con residuos o incrustaciones).

Salud de las membranas: Aunque no es un "parámetro" directo, la integridad de las membranas selectivas de iones es vital. Si una membrana está dañada (rotura o fuga), puede provocar una contaminación cruzada de los flujos. Los análisis de conductividad o iónicos de los flujos pueden detectarlo a veces (por ejemplo, iones inesperadamente altos en el producto o cambios extraños del pH). El control periódico de la resistividad del producto y la inspección visual del concentrado en busca de precipitados pueden ayudar a detectar problemas en las membranas.

Durante el funcionamiento, la etapa de separación se autorregula en gran medida con una corriente y unos caudales fijos. Los operadores vigilarán continuamente la resistividad del agua del producto: es una medida agregada de lo bien que todo el proceso está eliminando los iones. Una resistividad constantemente alta (baja conductividad) significa que la etapa de migración está eliminando los iones de forma eficaz. Si la resistividad del producto empieza a caer por debajo del objetivo (por ejemplo, por debajo de 1 MΩ-cm o por debajo de la especificación como 5 MΩ-cm para alimentación de calderas, o 15 MΩ-cm para grado semiconductor), sugiere que la eliminación de iones a través de la migración es insuficiente, posiblemente debido a una corriente inadecuada, ensuciantes que impiden el transporte de iones, o resina agotada (si la regeneración no está manteniendo el ritmo). En estos casos, los operadores pueden aumentar la corriente (si la capacidad lo permite), realizar tareas de mantenimiento/limpieza o comprobar la calidad de la alimentación para restablecer el rendimiento.

Regeneración in situ (etapa de regeneración electroquímica)

Un aspecto único y crítico del EDI es la regeneración electroquímica continua del lecho de resina. Esta tercera etapa se produce simultáneamente a la eliminación y transporte de iones por la resina. A medida que el agua de dilución se vuelve muy baja en contenido iónico hacia la salida del lecho de resina, los iones disponibles para transportar corriente eléctrica se agotan. Sin embargo, en lugar de que la corriente se detenga, el fuerte campo eléctrico hace que una parte del agua se disocie (divida) en iones hidrógeno (H⁺) e hidróxido (OH-). Este fenómeno, esencialmente una electrólisis localizada del agua, suele denominarse "división del agua" en EDI. Ocurre predominantemente en las interfaces de las resinas y las membranas o en las uniones resina-resina cuando el potencial local supera un umbral (aproximadamente 0,8 V a través de una interfaz perla de resina-membrana es suficiente para dividir las moléculas de agua). Los iones H⁺ y OH- recién generados se adhieren inmediatamente a la resina de intercambio iónico, regenerando in situ la resina catiónica a la forma H⁺ y la resina aniónica a la forma OH-. Esto equivale a recargar continuamente la resina con ácido y base, pero se consigue eléctricamente y de forma continua.

La división y regeneración del agua es lo que permite a EDI producir agua ultrapura de forma continua sin tiempos de inactividad química. En efecto, la resina de la última parte de la cámara de dilución se regenera constantemente por el H⁺/OH- producido, que desplaza los iones de impureza capturados. Esos iones de impureza desplazados (por ejemplo, el Na⁺ en un lugar de la resina es expulsado por el H⁺) se unen entonces a la migración y son barridos hacia el concentrado. El H⁺ y el OH- que ocupaban su lugar en la resina acaban recombinándose para formar agua una vez que el lugar de la resina se desplaza a una sección nueva, o neutralizan los ácidos/bases débiles del agua. Este ciclo de autorregeneración significa que el lecho de resina nunca se agota como en un sistema convencional; se regenera internamente de forma continua. Como resultado, EDI puede mantener una elevada pureza del agua de producto de forma constante a lo largo del tiempo, en lugar de la típica curva de agotamiento de un intercambiador de iones autónomo.

Una ventaja notable de esta regeneración por división del agua es la eliminación de contaminantes débilmente ionizados como el dióxido de carbono (como H₂CO₃) y el sílice. En un intercambiador de iones de lecho mixto, el CO₂ y el SiO₂ son difíciles de eliminar una vez agotados los iones fuertes, pero en el EDI, el H⁺ y el OH- regenerados neutralizan eficazmente estas especies: El CO₂ se convierte en bicarbonato/carbonato y es eliminado por la resina aniónica, y la sílice (un ácido débil) puede ser desprotonada por el OH- para formar silicato que es eliminado a continuación. Así, el EDI puede lograr una mayor eliminación de estos contaminantes débiles una vez que los iones fuertes han desaparecido. Esta es la razón por la que el EDI se utiliza a menudo para "pulir" el agua de ósmosis inversa, ya que la ósmosis inversa puede no eliminar totalmente el CO₂ o la sílice disueltos, pero el EDI puede pulirlos gracias al régimen de alta resistividad y a la regeneración continua.

Parámetros y consideraciones - Etapa de regeneración: El motor principal de la regeneración es mantener una corriente eléctrica adecuada (o densidad de corriente) que supere la "corriente límite" de los compartimentos diluidos. La corriente límite es el umbral en el que los iones disponibles en el diluido se transportan completamente; más allá de este umbral, la corriente adicional provoca la división del agua. Los operadores se aseguran de que el sistema EDI funcione ligeramente en el régimen de corriente límite para mantener una regeneración continua. Los puntos clave son:

Valor de consigna de corriente para la regeneración: Las unidades EDI se diseñan normalmente con una corriente objetivo que elimina la carga iónica y proporciona un exceso suficiente para dividir el agua. Por ejemplo, si una alimentación tiene una cierta carga iónica total (a menudo cuantificada como aniones/cationes intercambiables totales en equivalentes), el diseño del sistema especificará una corriente mínima para transportar esos iones. Cualquier corriente por encima de ese valor se destina a regenerar la resina mediante la división del agua. Si la corriente es demasiado baja (por debajo del valor necesario), la resina de la parte posterior de la célula podría saturarse y no regenerarse, lo que provocaría una fuga de iones. Si la corriente es demasiado alta, la separación de agua es excesiva, lo que puede elevar excesivamente el pH del producto o del concentrado y causar potencialmente incrustaciones o una degradación acelerada de la membrana, además de malgastar energía. Por tanto, controlar la corriente dentro de la banda óptima es crucial. En la práctica, muchos sistemas EDI funcionan con una corriente fija y dependen de que la calidad de la alimentación esté dentro de las especificaciones. Si la carga iónica de la alimentación aumenta (por ejemplo, si aumenta el CO₂ o se produce una fuga de dureza), es posible que el operador tenga que aumentar la corriente para mantener la regeneración.

Control de la tensión: Como se ha mencionado, un voltaje creciente para una corriente dada puede indicar incrustación o ensuciamiento. Un aspecto particular de la división del agua es que puede aumentar el pH local en el concentrado (donde se acumula OH-) y disminuir el pH en las regiones cercanas al ánodo (donde se acumula H⁺). Por tanto, una corriente extremadamente alta puede provocar un pH elevado en el concentrado, lo que podría precipitar sílice o carbonato cálcico. La monitorización del pH del concentrado o el cálculo del índice de saturación de Langelier pueden formar parte del control de la incrustación durante la regeneración. Algunos sistemas limitan la corriente o la recuperación para mantener el pH del concentrado por debajo de determinados valores (por ejemplo, si el pH del concentrado es superior a 10 debido a un exceso de OH-, la sílice podría polimerizarse).

Estado de la resina: Con el tiempo, las resinas pueden perder capacidad debido al ensuciamiento o al daño oxidativo. El proceso de regeneración las mantiene activas, pero si la resina está dañada (por ejemplo, por ataque de cloro o incrustaciones orgánicas), ni siquiera la división del agua restablecerá por completo los sitios de intercambio. Si los operarios observan que, incluso con una corriente normal o máxima, la resistividad del producto tiende a disminuir con el paso de los meses/años, esto podría indicar un desgaste de la resina y una menor eficacia de la regeneración. Esto puede hacer necesaria la sustitución del módulo.

Efectos de la temperatura: La división del agua es endotérmica y también está limitada por la cinética; el agua más caliente puede facilitar la disociación. El funcionamiento a una temperatura demasiado baja puede dificultar ligeramente la eficacia de la regeneración (además del intercambio de iones). Sin embargo, suele ser un factor menor en comparación con el control de la corriente.

En resumen, mientras el EDI reciba suficiente corriente en relación con la carga iónica, la electrorregeneración se producirá automáticamente y mantendrá la resina en forma H⁺/OH-. Esta etapa es en gran medida "invisible" para el operador durante el funcionamiento normal - su éxito se refleja en la alta resistividad estable del agua producto y la larga vida de la resina. Elimina la necesidad de etapas externas de regeneración química. Si esta etapa falla (debido a una corriente inadecuada o a una resina envenenada), se hace evidente a través de un descenso en la calidad del agua producto. En tales casos, se podría realizar una regeneración manual asistida (por ejemplo, algunos operadores harán circular temporalmente un ácido/base diluido o aumentarán la corriente en un modo de recirculación para reacondicionar la resina). Sin embargo, en condiciones ideales, la regeneración eléctrica continua es suficiente para toda la vida útil del módulo.

Contaminantes típicos eliminados por EDI

El EDI es eficaz para eliminar prácticamente todas las especies ionizadas o ionizables del agua. Entre los contaminantes e iones típicos eliminados se incluyen:

Contaminantes catiónicos: Calcio (Ca²⁺), Magnesio (Mg²⁺), Sodio (Na⁺), Potasio (K⁺), Amonio (NH₄⁺), Hierro (Fe²⁺/Fe³⁺), Manganeso, y otros cationes metálicos son fácilmente eliminados por la resina de intercambio catiónico en el EDI. Esto incluye trazas de metales pesados (Cu²⁺, Ni²⁺, Zn²⁺, etc.) que suelen encontrarse en los piensos o en determinados flujos de residuos.

Contaminantes aniónicos: Cloruro (Cl-), Sulfato (SO₄²-), Nitrato (NO₃-), Bicarbonato/Carbonato (HCO₃-/CO₃²-), Fluoruro (F-), Silicato/Sílice (típicamente presente como H₂SiO₃ o SiO₂-nH₂O), Boro (como anión borato), y otros son eliminados por la resina aniónica. Incluso los ácidos débilmente disociados como el ácido carbónico (H₂CO₃ de CO₂) y el ácido silícico (H₄SiO₄) se eliminan eficazmente porque el entorno de alto pH del OH- de la resina ayuda a ionizarlos para su eliminación.

Compuestos orgánicos ionizables: El EDI puede eliminar especies orgánicas cargadas, como ácidos orgánicos (por ejemplo, ácido acético, ácido fórmico en su forma disociada) y compuestos orgánicos ionizables de bajo peso molecular. Éstos son capturados por las resinas si llevan carga. Sin embargo, los orgánicos neutros (no ionizables) no se eliminan por el mecanismo de intercambio iónico, salvo incidentalmente por adsorción, por lo que el EDI no está diseñado para la eliminación orgánica más allá de la materia orgánica iónica. El carbono orgánico total (COT) no iónico debe reducirse al mínimo en la alimentación (por ejemplo, mediante ósmosis inversa y carbón activado) para evitar el ensuciamiento.

Sílice: Merece una mención especial el sílice (a menudo indicado por separado en el agua de alta pureza), que se elimina en forma de iones de silicato. El agua de producto EDI suele tener un contenido muy bajo de sílice, que cumple los estrictos requisitos (<0,1 mg/L) de sectores como el energético y el de semiconductores. Los diseños de EDI de celda fina permiten un nivel de sílice de alimentación ligeramente superior (hasta ~2 mg/L) que los diseños más antiguos, pero aun así el sílice del producto se reduce considerablemente.

Gases y gases ionizables disueltos: El CO₂ disuelto, como se ha mencionado, se gestiona mediante conversión a forma iónica. El amoníaco (NH₃/NH₄⁺) si está presente (por descomposición de cloramina u otra fuente) se capturaría como ion amonio en la resina catiónica. Los gases de oxígeno o nitrógeno no están ionizados y los atraviesan (aunque no suelen ser un problema de pureza, sino más bien de corrosión, que se trata en otro lugar). El EDI produce gases de H₂ y O₂ en los electrodos (que se ventilan, no en el agua del producto).

En esencia, EDI puede eliminar cualquier impureza iónica, ya sea una sal, un mineral o un contaminante inorgánico. Tras el pretratamiento de la ósmosis inversa, los iones restantes pueden ser del orden de unos pocos mg/L o menos; el EDI los pulirá hasta niveles de µg/L. Por ejemplo, si el permeado de la ósmosis inversa tiene una conductividad de 5-10 µS/cm (~2-5 ppm de TDS), el EDI puede reducirla a <0,1 µS/cm (ultrapura). Entre los iones residuales más comunes que EDI puede eliminar se encuentran el sodio, el cloruro, el sulfato, el sílice y el bicarbonato (de CO₂). A menudo, estos son los iones que la ósmosis inversa deja en bajas cantidades, y EDI se utiliza para eliminarlos y cumplir las especificaciones de ultrapureza.

Debe tenerse en cuenta que el EDI no elimina microorganismos ni partículas (éstos suelen filtrarse o tratarse con UV antes). Además, el EDI no tiene un mecanismo específico para eliminar completamente los contaminantes no iónicos (por ejemplo, orgánicos disueltos como el benceno, o ácidos/bases muy débiles que permanecen sin ionizar); estos contaminantes deben tratarse mediante otros pasos de purificación si es necesario. Pero para la contaminación iónica, el EDI proporciona un pulido extremadamente eficaz, consiguiendo a menudo la eliminación de iones hasta los límites de detección.

Aplicaciones del EDI en la industria

Los sistemas EDI se emplean en numerosas industrias que requieren agua desionizada o de gran pureza. Las principales áreas de aplicación son:

Semiconductores y microelectrónica: La industria electrónica requiere agua ultrapura (UPW) para enjuagar y limpiar obleas y componentes semiconductores. Incluso las trazas de contaminantes iónicos pueden provocar cortocircuitos o defectos en los microcircuitos. El EDI se utiliza ampliamente en las fábricas de semiconductores como parte de la purificación del agua en varios pasos (normalmente después de la ósmosis inversa y la ultrafiltración) para conseguir una resistividad ~18 MΩ-cm. Al eliminar los iones de forma continua, el EDI garantiza que el agua de enjuague no deje residuos conductores en los chips, lo que evita cortocircuitos en circuitos densamente empaquetados. Esta aplicación exige a menudo la máxima calidad del agua; EDI ayuda a conseguir niveles extremadamente bajos de sílice y boro, que son críticos en las especificaciones del agua para semiconductores.

Farmacéutica y biotecnología: Los laboratorios de fabricación farmacéutica y biotecnología utilizan agua desionizada para preparar formulaciones, limpiar equipos y como agua para ingredientes (por ejemplo, para soluciones parenterales o preparación de medios). Las impurezas iónicas pueden catalizar reacciones indeseables o provocar precipitados en las soluciones de medicamentos. El EDI, en combinación con la ósmosis inversa y la ultravioleta, se utiliza habitualmente para producir agua purificada USP e incluso como parte de la generación de agua para inyección (WFI) (aunque la WFI puede requerir destilación o ultrafiltración como paso final). Dado que la EDI no tiene regenerantes químicos, evita la introducción de aditivos químicos y mantiene una calidad constante del agua, lo que es importante para la validación en el sector farmacéutico. El funcionamiento continuo también significa que no hay tiempo de inactividad para la regeneración, lo que garantiza un suministro fiable de agua de alta pureza para los procesos críticos. Las instalaciones farmacéuticas valoran el hecho de que los módulos EDI no favorecen fácilmente el crecimiento microbiano: el entorno de alta pureza y resistividad y el campo eléctrico constante crean una condición bioestática que inhibe los microorganismos.

Generación de energía (agua de alimentación de calderas): La industria energética requiere agua desmineralizada para la generación de vapor en calderas y para el agua de reposición en turbinas de vapor de alta presión. Cualquier impureza iónica en el agua de alimentación de las calderas puede producir depósitos calcáreos en los álabes de las turbinas o en los tubos de las calderas y provocar corrosión y pérdida de eficiencia. Los sistemas EDI pulen el permeado de ósmosis inversa para proporcionar agua desmineralizada con una conductividad y un contenido en sílice extremadamente bajos, lo que protege las calderas de la formación de incrustaciones y evita la acumulación de depósitos conductivos que podrían causar puntos calientes o corrosión. En el sector energético, el EDI suele sustituir o aumentar los desmineralizadores tradicionales de intercambio iónico, eliminando la manipulación de ácidos y cáusticos in situ. La producción continua y fiable ayuda a las centrales eléctricas a mantener un funcionamiento estable: al reducirse al mínimo las impurezas en el ciclo de vapor, las turbinas y los intercambiadores de calor funcionan más tiempo entre limpiezas. Las unidades EDI para centrales eléctricas suelen estar diseñadas para grandes caudales y a menudo se integran en trenes de desmineralización montados sobre patines que incluyen prefiltros, ósmosis inversa y EDI.

Alimentación y bebidas: Muchas empresas de alimentación y bebidas utilizan agua desionizada para la dilución de productos, el agua de ingredientes o con fines utilitarios (como la alimentación de calderas de vapor en contacto directo con los productos). Por ejemplo, la producción de bebidas embotelladas puede utilizar agua pulida con EDI para garantizar la neutralidad del sabor y la estabilidad (iones como el calcio o el sulfato podrían afectar al sabor o interactuar con las fórmulas de los productos). Las fábricas de cerveza y las industrias lácteas pueden utilizar agua desmineralizada para obtener el contenido mineral deseado. EDI proporciona una calidad de agua constante sin riesgo de contaminación del regenerante de resina. En la fabricación de edulcorantes o ingredientes, el agua desionizada producida por EDI puede mejorar la pureza del producto. Además, la ausencia de productos químicos de regeneración es una ventaja, ya que evita cualquier posible residuo químico en aplicaciones alimentarias. (Nota: el agua producida por EDI en la industria alimentaria y de bebidas suele remineralizarse o mezclarse en cierta medida para mejorar el sabor o la nutrición, pero EDI garantiza una pureza inicial conocida).

Agua de laboratorio y analítica: Los laboratorios (químicos, biológicos, analíticos) requieren a menudo agua de grado reactivo Tipo I y Tipo II para experimentos y alimentación de instrumentos (por ejemplo, para HPLC, GC, cultivo celular, etc.). Los módulos EDI se incorporan con frecuencia a los sistemas de purificación de agua de laboratorio (después de RO) para producir continuamente agua ultrapura de 18 MΩ-cm para aplicaciones analíticas críticas. Debido a que EDI puede funcionar continuamente, los sistemas de laboratorio pueden recircular el agua a través de EDI para mantener la pureza en un bucle de almacenamiento. También reduce las sustituciones de cartuchos: EDI actúa esencialmente como un pulidor de lecho mixto continuo que no se agota rápidamente, lo que reduce el coste y el mantenimiento de los sistemas de agua de laboratorio. Muchas unidades comerciales de agua de laboratorio (por ejemplo, las de Millipore o Thermo) utilizan módulos EDI a pequeña escala en combinación con otros pasos de pulido (UV, filtro de 0,2 µm) para lograr la pureza requerida para análisis sensibles.

Tratamiento medioambiental y de aguas residuales: Más allá de la producción de agua pura, la EDI se ha aplicado al tratamiento de determinadas aguas residuales, especialmente para la eliminación y recuperación de metales pesados u otros contaminantes iónicos. Por ejemplo, en las aguas residuales de galvanoplastia o de acabado de metales, el EDI puede eliminar metales como el cromo (Cr³⁺/Cr⁶⁺), el cobre (Cu²⁺), el cobalto, el níquel, etc., concentrándolos en una corriente de rechazo para su recuperación o eliminación adecuada. En la gestión de aguas residuales nucleares, se ha estudiado el EDI para eliminar radionucleidos como el cesio (Cs⁺). En estas aplicaciones, la EDI puede conseguir una elevada eficacia de eliminación de iones; sin embargo, las condiciones de alimentación son más difíciles (mayor SDT, presencia de iones competidores). A menudo se utilizan configuraciones EDI especializadas o EDI multietapa para tales fines. La ventaja es que la EDI no produce un gran volumen de regenerante químico gastado, sino una salmuera concentrada más pequeña con los contaminantes, lo que puede simplificar la manipulación posterior de residuos peligrosos. En las aplicaciones medioambientales, la EDI se valora por su capacidad de funcionamiento continuo y su potencial de eliminación selectiva (ajustando los tipos de membrana/resina) de iones específicos.

Los anteriores son los usos principales, pero también hay otras aplicaciones nicho (como en la industria química, donde el agua desionizada se utiliza para diluciones y limpieza, o en automoción para la producción de agua para baterías, etc.). En resumen, cualquier proceso que requiera un suministro fiable de agua de gran pureza o ultrapura, libre de sales disueltas, es un candidato para la tecnología EDI. La adopción generalizada en los sectores de la electrónica, la farmacia y la energía está impulsada por la necesidad crítica de una calidad constante del agua y las ventajas económicas y medioambientales de eliminar la regeneración química.

Consideraciones operativas para el rendimiento y la longevidad

El funcionamiento de un sistema EDI requiere prestar atención a determinados parámetros de calidad del agua y condiciones del sistema para garantizar un rendimiento óptimo y prolongar la vida útil de los módulos. A continuación se exponen las consideraciones operativas clave y lo que debe vigilarse durante el funcionamiento de la EDI:

Control de la calidad del agua de alimentación: Como se ha subrayado, el agua de alimentación a la EDI debe ser pretratada (normalmente por ósmosis inversa y posiblemente desgasificación/ablandamiento) para cumplir criterios de calidad específicos. Los operadores deben controlar de forma continua o regular la conductividad, la dureza, la sílice y los niveles de CO₂, así como la presencia de oxidantes. La conductividad da una indicación rápida de la carga iónica total, pero puede no revelar las especies débilmente ionizadas (CO₂, SiO₂); por lo tanto, es útil medir el total de aniones intercambiables (TEA) o calcular el CO₂ basándose en la alcalinidad/pH. Debe medirse la dureza: incluso ligeras alteraciones en un descalcificador o en un bypass de ósmosis inversa pueden aumentar la dureza y provocar incrustaciones. Si la dureza supera las especificaciones (>0,1-0,2 ppm como CaCO₃), es posible que los operadores tengan que reducir la recuperación de EDI o realizar una limpieza preventiva de incrustaciones. La sílice en la alimentación debe controlarse si la ósmosis inversa aguas arriba no es de doble paso (algunos emplazamientos también incluyen una etapa de intercambio iónico o adsorbente para la sílice si el rechazo de la ósmosis inversa es insuficiente). El CO₂ se controla mediante la alcalinidad de la alimentación o un sensor de CO₂; el CO₂ elevado puede eliminarse mediante una membrana de desgasificación o un desgasificador de tiro forzado antes de la EDI para reducir la carga de la resina aniónica. Los agentes oxidantes (cloro, cloramina, ozono) deben ser indetectables en la alimentación (normalmente <0,02 ppm de cloro libre), ya que atacan a las resinas y membranas de intercambio iónico, dañándolas de forma irreversible. Los monitores de ORP o cloro en línea se utilizan a menudo después de la dosificación de carbón activado o bisulfito sódico (métodos comunes para declorar la alimentación) para garantizar que no se produzcan irrupciones de oxidantes. También se tiene en cuenta el SDI (índice de densidad de limo) o la turbidez del agua de alimentación; aunque la ósmosis inversa debe tratar las partículas, cualquier suciedad coloidal que se escape al EDI puede obstruir el lecho de resina. La turbidez de la alimentación de EDI suele mantenerse en <0,1 NTU.

Control de la calidad del agua del producto: El principal parámetro del producto es la resistividad (o conductividad). El objetivo es una resistividad alta (en MΩ-cm); cualquier descenso de la resistividad indica un problema de rendimiento. En las salidas EDI se utilizan resistivímetros en línea (con compensación de temperatura a 25 °C); por ejemplo, un proceso podría exigir una lectura continua de >15 MΩ-cm, con alarmas si cae por debajo. Un descenso repentino de la resistividad podría significar un pico de contaminantes en la alimentación, el agotamiento de la resina (si la corriente es insuficiente) o un fallo como la rotura de una membrana que permita fugas. Mediante el seguimiento de las tendencias de la resistividad, los operadores pueden detectar el ensuciamiento gradual o los cambios escalonados. En aplicaciones críticas, también se miden los niveles de sílice en el producto (por ejemplo, mediante analizadores de sílice en línea en centrales eléctricas), ya que puede producirse una ruptura de sílice antes de que aumente la conductividad general (la sílice es débilmente conductora). Además, a veces se controla el pH del producto; el agua del producto EDI suele tener un pH ligeramente elevado (7-9) debido a fugas de OH, pero un cambio drástico del pH podría indicar un desequilibrio en la eliminación de cationes/aniones (por ejemplo, si se agota la resina aniónica, podría pasar CO₂ y bajar el pH).

Supervisión del flujo de concentrado: El flujo de concentrado (rechazo) arrastra impurezas y su estado puede afectar a la longevidad del EDI. Los operadores se aseguran de que el caudal de concentrado se ajusta al diseño y suelen controlar la conductividad y el pH del concentrado. Una conductividad muy alta del concentrado podría significar una carga excesiva de iones o un lavado inadecuado (con riesgo de precipitación de sales en las cámaras de concentrado). Un pH del concentrado con tendencia alta (debido a la acumulación de OH- por la separación del agua) puede presagiar la formación de incrustaciones (CaCO₃ o Mg(OH)₂ o SiO₂ si esos iones están presentes). Algunos sistemas purgan una pequeña porción de concentrado o dosifican ácido para controlar el pH si es necesario. Además, la presión de salida del concentrado se controla para mantener ese ligero diferencial negativo con respecto al diluido, como se ha mencionado; si se bloquea el flujo de concentrado o se ajusta mal una válvula provocando una presión alta, podría forzar el retorno del concentrado al lado del producto, una situación que hay que evitar.

Equilibrio de flujo y recuperación: Durante el funcionamiento, la relación entre el caudal de diluido (producto) y el caudal de concentrado se mantiene según las especificaciones. Si se aumenta el caudal de producto, puede ser necesario ajustar el caudal de concentrado o la recirculación para mantener la recuperación dentro del rango. La mayoría de los sistemas tienen rotámetros o sensores de caudal en los flujos de producto, concentrado y enjuague de electrodos, que deben comprobarse periódicamente. Normalmente se instala una alarma de bajo caudal en el agua de producto para evitar que el módulo funcione con un caudal insuficiente (lo que puede provocar un calentamiento localizado y la degradación de la resina). De hecho, los módulos EDI suelen estar protegidos por enclavamientos: un interruptor de caudal mínimo en la línea de producto (diluido) para cortar la corriente continua si el caudal es demasiado bajo, y aliviadores de presión para evitar sobrepresiones. Los operadores deben comprobar que estos controles de seguridad funcionan. Es importante mantener la distribución de caudal recomendada (por ejemplo, producto frente a concentrado frente a lavado de electrodos). Cualquier desequilibrio prolongado (como la falta de caudal en el lavado de electrodos) puede provocar incrustaciones o sequedad en partes del módulo.

Parámetros eléctricos: La corriente y la tensión de salida de la fuente de alimentación de CC deben controlarse continuamente. Muchos sistemas EDI tienen un indicador de amperios y suelen funcionar con una corriente determinada. El consumo de corriente reflejará cuánta carga iónica se está procesando: si la calidad del agua de alimentación empeora, el módulo puede demandar más corriente (si funciona en modo de tensión constante) o la calidad del producto disminuirá (si está limitada por la corriente). Normalmente, los sistemas funcionan en modo de corriente constante: la corriente se fija en un valor por encima del mínimo teórico para la SDT del agua de alimentación. A continuación, la tensión flotará hasta el valor que sea necesario, hasta un máximo. Los operarios vigilan la tensión: si se acerca al límite de alimentación, puede indicar que las células se están volviendo menos conductoras (posible ensuciamiento). Una caída repentina de la tensión requerida podría indicar una fuga o un cortocircuito (pérdida de la vía resistiva). Algunos sistemas incorporan alarmas tanto de corriente como de tensión. También es una buena práctica registrar periódicamente la eficiencia de la corriente (relación entre el equivalente de eliminación iónica y la corriente pasada) como diagnóstico del rendimiento. Con el tiempo, si se producen incrustaciones, la fracción de corriente que se destina a la eliminación útil de iones puede disminuir (se destina más a la división del agua), lo que puede deducirse de los cambios en la conductividad del concentrado frente a la corriente.

Prevención de la suciedad y las incrustaciones: Para garantizar la longevidad, los operadores se esfuerzan por mantener limpio el EDI. El mantenimiento previo al tratamiento es fundamental, por ejemplo, asegurándose de que las membranas de ósmosis inversa funcionan y no emiten una dureza u orgánicos excesivos. Los filtros de cartucho deben sustituirse a intervalos regulares para evitar que las partículas ensucien la resina. Si existe riesgo de incrustación orgánica (por ejemplo, si la alimentación tiene un alto contenido de TOC o biológico), puede ser útil añadir una lámpara UV antes de la EDI (para oxidar los compuestos orgánicos) o realizar desinfecciones periódicas. Algunas instalaciones recirculan periódicamente una solución desinfectante fría (como NaOH diluido o un biocida especializado) a través de la EDI para evitar la formación de biopelículas, aunque la necesidad es menor ya que el campo eléctrico y las condiciones de alta pureza no son favorables para los microbios.

Registro continuo: Los modernos equipos EDI disponen de instrumentación para registrar presiones, caudales, resistividad, temperaturas, etc. La revisión periódica de estos registros puede revelar tendencias sutiles; por ejemplo, un descenso lento de la resistividad del producto a lo largo de varias semanas podría ser un indicio de suciedad, que el operador puede solucionar antes de que se alcancen niveles de alarma. El registro también ayuda a solucionar problemas si se produce una excursión.

En resumen, el operador debe tratar una EDI como si fuera una ósmosis inversa u otra unidad de agua crítica: mantener unas condiciones de funcionamiento estables, mantener la alimentación dentro de las especificaciones y responder rápidamente a cualquier alarma o desviación de los parámetros. De este modo, la EDI producirá constantemente agua de alta calidad y los módulos durarán la vida útil prevista. Muchos sistemas pueden funcionar durante años con una intervención mínima aparte de la supervisión rutinaria, especialmente si el pretratamiento es sólido.

Consideraciones sobre el diseño y la instalación de sistemas EDI

Al planificar la instalación de un sistema EDI, hay que tener en cuenta varios factores técnicos para garantizar el éxito de la integración y el funcionamiento:

Requisitos de pretratamiento: La EDI no es una etapa de depuración independiente, sino que depende de un tratamiento previo para reducir la carga. La ósmosis inversa es prácticamente siempre necesaria antes de la EDI, ya que reduce los SDT en un 90-99%, proporcionando una alimentación adecuada. Además, puede ser necesario un ablandamiento previo (intercambio iónico o dosificación de antiincrustante) para proteger la ósmosis inversa (y, por tanto, la EDI) de la dureza. A menudo se incluye una unidad de desgasificación (desgasificador de membrana o descarbonatador) para eliminar el CO₂ del permeado de la ósmosis inversa y reducir la carga iónica de la EDI (evitando la formación de bicarbonato). Los filtros de carbón activado o la decloración química son obligatorios para eliminar el cloro y los oxidantes antes de la ósmosis inversa, de modo que no lleguen a la EDI. Básicamente, hay que asegurarse de que el agua de alimentación cumple todas las especificaciones de calidad recomendadas por el fabricante de la EDI (conductividad, SDI, dureza, sílice, TOC, cloro, etc.) en todo momento. Si la calidad del agua de origen es variable, se deben instalar sistemas de pretratamiento robustos y, posiblemente, redundantes; el EDI es sensible a las desviaciones más allá de su envolvente de diseño.

Dimensionamiento del sistema y configuración de los módulos: Determine el caudal de producto necesario y elija en consecuencia el número y tamaño de los módulos EDI. Por ejemplo, algunos módulos producen ~2 m³/h cada uno, por lo que los sistemas de mayor caudal utilizarán varios módulos en paralelo. Los módulos también pueden colocarse en serie para obtener una pureza extra elevada (menos habitual, ya que suele bastar con un módulo después de la ósmosis inversa). El diseño del sistema debe prever espacio para la plataforma EDI, incluida la fuente de alimentación de CC (rectificador) y el panel de control. El rectificador de CC debe dimensionarse para suministrar la corriente total de todos los módulos a la tensión necesaria. Si se utilizan 4 módulos de hasta 9 A cada uno, la fuente de alimentación deberá soportar ~36 A a la tensión prevista (que podría ser de 100-300 VCC en función del diseño del módulo). Es aconsejable que la capacidad de la fuente de alimentación tenga cierta sobrecarga. Un diseño eléctrico adecuado, incluida la conexión a tierra, es fundamental: todas las tuberías y módulos deben estar conectados a tierra, ya que el agua y el equipo están a alta tensión con respecto a la tierra durante el funcionamiento. Los enclavamientos de seguridad (interruptores de puerta en los cuadros eléctricos, etc.) y el cumplimiento de los códigos eléctricos son obligatorios para la seguridad del operario.

Integración hidráulica: Los módulos EDI suelen estar montados sobre patines con colectores para la alimentación, el producto y el concentrado. La bomba de alimentación para EDI (a menudo se utiliza la bomba de alta presión de OI con un acelerador, o se añade una bomba de refuerzo) debe suministrar el caudal y la presión necesarios. Asegúrese de que la bomba de alimentación puede mantener el caudal necesario en torno a 40-80 psi (presión de funcionamiento típica) para empujar a través de la resistencia al flujo de los módulos EDI. Se utiliza una válvula de control de caudal o un caudalímetro en la línea de producto para ajustar el caudal de producto. La línea de concentrado suele tener un limitador de caudal para ajustar la proporción. Prevea un medio para eliminar o reutilizar el flujo de concentrado: por ejemplo, un desagüe con un espacio de aire (ya que el concentrado puede contener una pequeña cantidad de gas hidrógeno e impurezas), o tuberías para enviarlo al depósito de alimentación de ósmosis inversa para su reciclado (con los controles adecuados). Si se recicla el concentrado, hay que tener en cuenta que volverá a introducir el CO₂ o el sílice que contenga en la alimentación de ósmosis inversa, lo que posiblemente requiera ajustes en la recuperación de ósmosis inversa o un desgasificador en el circuito de reciclado. Además, los flujos de concentrado y electrodos pueden necesitar ventilación de los gases producidos en los electrodos (H₂, O₂). Durante la instalación, suelen instalarse puertos de ventilación o separadores de gases en la línea de retorno del concentrado para ventilar de forma segura el gas hidrógeno y evitar su acumulación (según las directrices de seguridad, el H₂ debe permanecer por debajo del 25% de su límite inferior de explosividad en cualquier espacio cerrado).

Compatibilidad de materiales: Asegúrese de que todos los materiales en contacto con el agua en el bucle EDI sean compatibles y no lixivien iones. Normalmente, las tuberías son de UPVC, polipropileno o acero inoxidable. Evite el latón, el cobre o cualquier material que pueda añadir iones. Evite también materiales que desprendan sustancias orgánicas. Los materiales del módulo EDI (resina, membranas, carcasa) son elegidos por el fabricante por su pureza; basta con asegurarse de que las juntas y adhesivos del resto del sistema estén igualmente limpios. Si la aplicación es farmacéutica, es posible que los materiales deban cumplir los requisitos de la FDA o estar validados para trazas lixiviables.

Entorno y lugar de instalación: Las unidades EDI deben ubicarse en interiores, protegidas de temperaturas extremas y de la luz solar. La temperatura ambiente debe mantenerse dentro del intervalo de funcionamiento del módulo (10-38 °C), e idealmente en una sala controlada para mantener estable la temperatura del agua. Las condiciones de congelación destruirán el módulo (dilatación del agua), por lo que, si existe algún riesgo, es imprescindible el traceado térmico o la instalación en interiores. Asimismo, deben evitarse los entornos con mucha humedad para proteger el equipo eléctrico (humedad máxima del 90% según algunas especificaciones). La vibración debe reducirse al mínimo; el patín debe estar sobre un suelo estable, ya que una vibración excesiva podría aflojar las conexiones o dañar la empaquetadura de resina. Debe dejarse espacio para el mantenimiento, por ejemplo, para desconectar y sustituir los módulos cuando sea necesario y para conectar el equipo de limpieza química.

Instrumentación y controles: Un sistema EDI bien diseñado incluirá instrumentación para todos los parámetros críticos. Como mínimo, instale sensores para: conductividad de la alimentación, resistividad del producto, caudal del producto, caudal del concentrado, presiones de alimentación y salida, y temperatura. A menudo se incluyen sensores opcionales para el pH de la alimentación, el sílice del producto, etc., si el proceso exige un control estricto. Los enclavamientos deben vincular la EDI a la ósmosis inversa aguas arriba: normalmente, la EDI sólo funciona cuando el permeado de la ósmosis inversa está dentro de las especificaciones y fluye; si la ósmosis inversa está apagada o la calidad del agua es mala (por ejemplo, alta conductividad), el patín de la EDI puede puentearse o apagarse para protegerla. Incluya una línea de derivación para desviar el agua alrededor del EDI durante la puesta en marcha o el mantenimiento, de modo que pueda seguir suministrando agua (aunque de menor pureza) a los usuarios en caso necesario. Los sistemas de control (PLC/HMI) pueden integrar la supervisión y las alarmas del EDI en el control general de la planta de agua. Las alarmas de alta conductividad del producto, bajo caudal, alta presión, etc., deben configurarse para alertar a los operarios o cortar la alimentación del módulo antes de que se produzcan daños. En las centrales eléctricas o en la fabricación continua, estas alarmas pueden conectarse al DCS de la planta.

Puesta en servicio y arranque inicial: Tras la instalación, la puesta en marcha inicial consiste en lavar el sistema con permeado de ósmosis inversa, comprobar que no haya fugas y encender los módulos EDI. A menudo, un módulo EDI nuevo puede tardar algún tiempo (desde varias horas hasta un día) en alcanzar el nivel máximo de pureza, ya que la resina puede tener que convertirse completamente a la forma H⁺/OH- mediante la regeneración eléctrica. Durante la primera puesta en marcha, los fabricantes pueden recomendar hacer circular agua en un bucle y aplicar una corriente alta durante unas horas(periodo de electrorregeneración) antes de tomar el agua del producto para su uso. Por ejemplo, puede ser necesaria una regeneración inicial de 8-24 horas para que un módulo nuevo alcance una calidad de 16+ MΩ-cm. Es importante planificar este paso de puesta en marcha para que los programas de producción lo tengan en cuenta. Después, el agua puede enviarse (normalmente tras verificar la calidad mediante pruebas de laboratorio).

La consideración de todos estos factores en la fase de diseño/instalación sentará las bases para un funcionamiento fiable de la EDI. Es fundamental seguir las directrices del proveedor sobre los límites del agua de alimentación, la fontanería y la conexión eléctrica. Cada modelo de módulo EDI tendrá un manual detallado en el que se especifican estos requisitos, y el cumplimiento de los mismos (por ejemplo, los valores nominales de los prefiltros, el tamaño de las bombas y las prácticas de cableado eléctrico) garantiza que el sistema funcione según lo previsto y que las garantías sigan siendo válidas.

Mantenimiento, resolución de problemas y vida útil del módulo

Una de las ventajas de los EDI es la reducción del mantenimiento rutinario en comparación con los intercambiadores de iones regenerados químicamente. Sin embargo, los sistemas EDI requieren un mantenimiento cuidadoso e intervenciones ocasionales para mantener su rendimiento durante años. A continuación se describen los procedimientos de mantenimiento, los consejos para la resolución de problemas y las expectativas de vida útil de los módulos:

Control rutinario y mantenimiento preventivo

Como se ha comentado en las consideraciones operativas, controle continuamente la calidad y los parámetros del sistema. Mantenga registros y busque tendencias. Los controles diarios/de turno pueden incluir el registro de la resistividad del producto, la conductividad de la alimentación, los caudales, las presiones y la corriente/tensión. Asegúrese de que no haya alarmas ni desviaciones. Compruebe regularmente el funcionamiento de los instrumentos (calibre los medidores de conductividad/resistividad, etc., según lo previsto). Además, inspeccione visualmente el rechazo de concentrado: busque cualquier signo de precipitación (enturbiamiento o incrustación en el flujo de rechazo o en la boquilla de rechazo) y compruebe si los tubos u orificios de concentrado están obstruidos. Si se utiliza una corriente de enjuague de electrodos separada, compruebe su caudal y que su salida no esté bloqueada (el enjuague de electrodos suele ir al desagüe o de vuelta al depósito de alimentación; si está bloqueado, puede producirse acumulación de gas). En funcionamiento normal, los módulos EDI se limpian por sí mismos de impurezas menores (debido al lavado continuo de iones), pero el mantenimiento preventivo se centra en mantener la alimentación dentro de las especificaciones; por ejemplo, sustituir los prefiltros (filtros de 5 micras o de 1 micra) con regularidad y realizar el mantenimiento de la ósmosis inversa según sea necesario (limpiezas, sustitución de membranas) para proteger la EDI aguas abajo.

Procedimientos de limpieza

Con el tiempo, los problemas de rendimiento, como una disminución gradual de la resistividad del producto o un aumento de la caída de presión, pueden indicar incrustaciones o incrustaciones que requieren la limpieza de los módulos EDI. Los sistemas EDI pueden limpiarse haciendo circular productos químicos de limpieza adecuados a través de las cámaras de diluido y concentrado (similar a la limpieza CIP). La elección de la solución de limpieza depende del tipo de suciedad:

Descamación (depósitos minerales como carbonato cálcico o hidróxidos metálicos)

La limpieza recomendada suele ser un ácido diluido. Por ejemplo, ~2% de ácido clorhídrico (HCl) o ácido cítrico puede disolver las incrustaciones de Ca/Mg. La limpieza ácida convertirá temporalmente la resina a las formas salinas, pero esto se restablece durante la reoperación.

Incrustaciones orgánicas o biológicas, depósitos de sílice

Se utiliza una limpieza básica (pH alto). Una solución diluida de sosa cáustica (NaOH) en torno al 1% suele ser eficaz para eliminar la materia orgánica o la biopelícula y ayudar a disolver los depósitos de sílice. La sosa cáustica eluirá los ácidos orgánicos de la resina e hidrolizará las biopelículas. A veces se realiza una limpieza combinada (sosa cáustica seguida de ácido) si se sospecha que hay suciedad mezclada, pero hay que aclarar a fondo entre productos químicos para evitar reacciones (por ejemplo, mezcla de ácido + base).

Lavado físico

Además de los productos químicos, un lavado de alto caudal con agua desionizada puede ayudar a desalojar las partículas sueltas atrapadas o los finos de resina (si los hubiera). Asegúrese de que las velocidades no dañen el lecho de resina, pero puede utilizarse un aumento temporal del caudal durante la limpieza para arrastrar los residuos.

La limpieza suele realizarse con la alimentación de CC desconectada (sin corriente), para evitar cualquier reacción electroquímica con los productos químicos de limpieza. El procedimiento consiste en hacer recircular la solución de limpieza a través de los módulos (a menudo por ambos lados, diluido y concentrado, simultáneamente) durante un tiempo determinado (por ejemplo, 30-60 minutos) y, a continuación, enjuagar a fondo con agua de gran pureza. Es fundamental aclarar todos los productos de limpieza, ya que los residuos ácidos o cáusticos podrían dañar la resina o las membranas si se conecta la alimentación. Tras el aclarado, los módulos suelen tener que "regenerarse" eléctricamente de nuevo, es decir, hacer funcionar la EDI a corriente normal o ligeramente elevada con agua de ósmosis inversa fresca en un bucle hasta que la calidad del producto vuelva a ser la especificada. Los operadores verifican el rendimiento posterior a la limpieza comprobando que la resistividad del producto y otros parámetros coinciden con los valores anteriores a la limpieza o los mejoran. Todos los casos de limpieza deben documentarse en los registros de mantenimiento, anotando la causa (por ejemplo, aumento de la caída de presión, aumento de la conductividad) y los resultados, ya que esto ayuda a optimizar la programación del mantenimiento futuro.

Solución de problemas comunes

Reducción de la calidad del producto (baja resistividad)

Este es el problema más común que desencadena la resolución de problemas. Si la resistividad disminuye, compruebe primero el agua de alimentación: ¿ha aumentado repentinamente la conductividad o el CO₂? Si es así, solucione el problema (problemas de ósmosis inversa, etc.). Compruebe que la corriente continua está en el punto de consigna; un fallo de la fuente de alimentación o un error del operador podría tener la corriente demasiado baja. Examine también el flujo de concentrado: si los flujos de concentrado o de enjuague de electrodos se detuvieron (por ejemplo, debido a un problema de la bomba o de la válvula), es posible que el módulo haya acumulado iones. La solución sería restablecer los flujos y posiblemente recircular durante un tiempo para recuperarse. Si la alimentación y los flujos están bien, el problema podría ser la suciedad: por ejemplo, la suciedad orgánica en la resina reducirá la eficacia del intercambio. En ese caso, planifique una limpieza (normalmente una limpieza cáustica para orgánicos). Tras la limpieza, vuelva a comprobar la calidad. Si la calidad sigue sin mejorar, puede indicar daños irreversibles (como oxidación o envenenamiento de la resina). En ese caso, puede ser necesario sustituir el módulo.

Aumento de la pérdida de carga

Si la presión a través del módulo EDI aumenta significativamente, indica una obstrucción en los canales de flujo (resina o espaciadores). Culpables probables: suciedad de partículas o incrustaciones. Compruebe el estado del SDI/filtro de alimentación. Si se sospecha de incrustaciones (por ejemplo, CaCO₃), se justifica una limpieza con ácido. Si hay partículas, a veces un simple lavado de alto caudal puede expulsar los residuos. Asegúrese de que ninguna válvula esté parcialmente cerrada. Una presión diferencial elevada persistente puede comprimir el lecho de resina y perjudicar aún más el rendimiento, por lo que debe resolverse rápidamente. En casos extremos, puede ser necesario desmontar el módulo (si es posible) o sustituirlo si un canal está permanentemente bloqueado. La prevención a través de una prefiltración adecuada es clave, tal y como señalan las advertencias del fabricante de que los intersticios de resina EDI pueden obstruirse y perjudicar el rendimiento rápidamente si se exponen a partículas.

Anomalías eléctricas (alta tensión o disparos)

Si el voltaje del sistema aumenta repentinamente por encima de lo normal con la corriente establecida, esto sugiere que la resistencia de la pila ha aumentado, probablemente debido a la formación de incrustaciones en las membranas o a la deshidratación de la resina. Una capa de sarro en una membrana impedirá el flujo de iones y aumentará la resistencia; la solución es la limpieza química (ácido o base adecuados en función del sarro). El secado de la resina (por ejemplo, si un EDI ha funcionado inadvertidamente sin flujo de agua durante un tiempo o se ha almacenado incorrectamente) puede provocar la pérdida de contacto; la única solución para la resina seca suele ser la sustitución, ya que se forman grietas y bolsas de aire. Si la fuente de alimentación se dispara, compruebe si hay problemas de conexión a tierra o cortocircuitos; una causa común son las fugas de agua en los conectores eléctricos o una membrana rota que provoque un cortocircuito directo de los electrodos. Esto requiere una inspección física y, posiblemente, la reparación o sustitución del módulo.

Fuga de perlas de resina

Aunque es poco frecuente en condiciones normales de funcionamiento, si falla una junta del módulo, es posible que aparezcan perlas de resina en las tuberías o filtros aguas abajo. Esto requeriría desconectar el módulo y repararlo o sustituirlo, ya que se ha producido un fallo de un componente interno.

Producto Agua pH Off-Spec

Si el pH del producto se aleja de la neutralidad de forma inusual, podría indicar un desequilibrio (por ejemplo, sólo se eliminan los cationes, pero no los aniones, o viceversa). Esto puede ocurrir si se daña un tipo de membrana o se ensucia un tipo de resina. Por ejemplo, si la resina aniónica está sucia, podría pasar sílice o CO₂, lo que reduciría el pH. La resolución se centraría en esa suciedad específica (limpieza cáustica para los orgánicos que suelen ensuciar la resina aniónica).

Para solucionar los problemas, lo mejor es adoptar un enfoque sistemático: verificar la calidad de la alimentación, luego las condiciones de funcionamiento del módulo (caudales, corriente, etc.), después considerar la posibilidad de realizar una limpieza y, si esto falla, aislar el problema en un módulo concreto (en sistemas de varios módulos) probando los módulos individualmente. Muchos sistemas EDI tienen varios módulos; comparando el rendimiento de cada uno (si se dispone de mediciones individuales), se puede identificar si un solo módulo es problemático y quizás cambiarlo como último recurso.

Módulo Expectativas de vida útil

Con los cuidados adecuados, los módulos EDI tienen una larga vida útil. Hay instalaciones que utilizan los mismos módulos durante 5-10 años o más sin sustituirlos. La vida útil prevista suele ser superior a 5 años de funcionamiento continuo, suponiendo que el agua de alimentación cumpla siempre las especificaciones y se realice un mantenimiento regular. En algunos casos, los módulos pueden durar mucho más ("muchos años") antes de que la degradación de la resina o de la membrana haga necesaria su sustitución. Los factores que suelen poner fin a la vida útil de un módulo EDI son: el ensuciamiento irreversible (por sustancias orgánicas, sílice, etc.), la oxidación de la resina (por un incidente con cloro o años de exposición a trazas, que provoca pérdida de capacidad) o la degradación física (envejecimiento de la membrana, fugas en las juntas). Si la calidad del agua del producto ya no puede mantenerse incluso después de una limpieza y reacondicionamiento exhaustivos, es señal de que el módulo debe sustituirse. Para maximizar la vida útil: mantenga un pretratamiento excelente (sin oxidantes, bajo COT, etc.), no someta el módulo a choques con cambios bruscos de caudal o potencia, evite paradas innecesarias (manténgalo funcionando a baja carga si es posible en lugar de pararlo con frecuencia) y mantenga siempre el módulo húmedo. No deje nunca que un módulo EDI se seque durante su almacenamiento o parada, ya que podría dañar permanentemente la resina y las membranas. Si un EDI debe desconectarse durante un periodo prolongado, debe almacenarse según las instrucciones del fabricante, normalmente lleno de agua (o de una solución conservante) y sellado. Algunos recomiendan la recirculación periódica o alimentar brevemente el módulo durante largos periodos de inactividad para mantener la resina regenerada. Los fabricantes suelen afirmar que los módulos pueden almacenarse durante meses en estado húmedo; por ejemplo, DuPont especifica que los módulos pueden almacenarse hasta seis meses en su embalaje original con las medidas adecuadas.

En caso de que un módulo llegue al final de su vida útil, su sustitución implica despresurizar y aislar el módulo, desconectar las conexiones eléctricas y de fontanería e instalar un módulo nuevo. El nuevo módulo requerirá el procedimiento normal de puesta en marcha (purga y periodo inicial de regeneración). Es una buena práctica tener un módulo de repuesto (o al menos repuestos críticos como una fuente de alimentación de repuesto, juntas adicionales) a mano para los sistemas en los que el tiempo de inactividad sería crítico. Sin embargo, con un buen funcionamiento, las sustituciones reales de los módulos deberían ser poco frecuentes.

En resumen, el mantenimiento de los EDI se centra en la prevención de problemas mediante un funcionamiento y un pretratamiento constantes, y en el tratamiento precoz de las incrustaciones en caso de que se produzcan. En comparación con los tanques de intercambio iónico, que requieren una regeneración química frecuente o la sustitución de la resina, el EDI ofrece un funcionamiento más despreocupado. Pero no está exento de mantenimiento: los profesionales del tratamiento del agua deben vigilarlo y realizar limpiezas y comprobaciones periódicas. Con un mantenimiento adecuado, los módulos EDI funcionan de forma fiable y el sistema puede funcionar continuamente con una intervención mínima, produciendo un flujo constante de agua de gran pureza.

Características de diseño y especificaciones técnicas del módulo EDI

Los módulos EDI de distintos fabricantes pueden diferir en los detalles de construcción, pero comparten elementos de diseño comunes. Comprender el diseño general y las especificaciones típicas ayuda a evaluar y comparar los sistemas EDI:

Construcción y materiales

La mayoría de los módulos EDI se diseñan en una configuración de placa y bastidor o de pila, con compartimentos alternos de diluido y concentrado separados por membranas de intercambio iónico y rellenos de resina. Los materiales típicos incluyen marcos de PVC o polipropileno, membranas de intercambio iónico hechas de polímeros en láminas con grupos sulfónicos (catión) o de amonio cuaternario (anión) inmovilizados, y resina de intercambio iónico de lecho mixto (resinas de catión de ácido fuerte y de anión de base fuerte en forma de perlas). Las placas de los extremos mantienen unida la pila y los electrodos (a menudo fabricados con materiales inertes como titanio revestido o acero inoxidable) se sitúan en los extremos. Algunos diseños, como ciertos módulos EDI cilíndricos (por ejemplo, de DuPont), utilizan una trayectoria de flujo en espiral para el concentrado dentro de un cilindro, pero siguen constando internamente de membranas apiladas y compartimentos rellenos de resina. Todos los materiales húmedos se eligen por su alta pureza y compatibilidad; por ejemplo, las resinas son altamente regeneradas y enjuagadas para ser bajas en TOC, las membranas son similares a las utilizadas en electrodiálisis (con larga vida útil y resistencia a la bioincrustación).

Resina de lecho mixto

En el interior de cada cámara diluida, la resina de intercambio iónico mezclada se llena herméticamente. La resina suele tener una proporción específica de resina catiónica y aniónica (a menudo 40:60 o 50:50 en volumen) optimizada para la conductividad y la división del agua. Las perlas de resina proporcionan la acción primaria de desionización y también una vía para la corriente eléctrica (ya que el agua sola sería demasiado resistiva al desionizarse. El lecho de resina también ayuda a evitar la división del agua hasta que sea necesario, proporcionando conductividad iónica a la muestra en la parte delantera de la célula y facilitando la división del agua en la última parte mediante la creación de zonas localizadas de alto campo. El tamaño y el tipo de grano de resina pueden afectar al rendimiento (la resina más fina puede proporcionar más sitios de intercambio, pero provoca una mayor caída de presión; la mayoría utiliza resina de malla fina uniforme para equilibrar el rendimiento).

Membranas de intercambio iónico

Cada célula está bordeada por una membrana de intercambio catiónico (CEM) en el lado que da al cátodo y una membrana de intercambio aniónico (AEM ) en el lado que da al ánodo. Estas membranas suelen ser láminas finas (0,1-0,5 mm de grosor) que permiten el paso selectivo de los contraiones. Las membranas impiden la fuga de coiones, garantizando que los iones extraídos del diluido permanezcan en el concentrado. La calidad de las membranas (selectividad y resistencia) influye en la eficacia de la pila: se necesita una selectividad alta para que no se produzca prácticamente ningún retorno de iones del agua del producto. Las membranas suelen ser polímeros estables como el poliestireno-divinilbenceno con grupos funcionales (-SO₃- para CEM, -NR₃⁺ para AEM). A menudo se refuerzan con tejido para darles resistencia. La separación de las membranas se mantiene mediante juntas o espaciadores que también definen los canales de flujo.

Distribución del caudal