Tratamiento del agua ultrapura

El tratamiento de agua ultrapura (UPW) es un sofisticado proceso diseñado para producir agua con niveles extremadamente bajos de impurezas, lo que la hace adecuada para las aplicaciones industriales, científicas y médicas más sensibles. Los sistemas UPW consiguen una pureza del agua sin precedentes mediante la eliminación de sólidos disueltos, compuestos orgánicos, microbios e incluso trazas de contaminantes iónicos. Industrias como las de semiconductores, productos farmacéuticos y generación de energía confían en UPW para garantizar la excelencia operativa y cumplir estrictas normas de calidad.

A medida que crece la demanda de mayor precisión y tecnologías más limpias, los sistemas de tratamiento de agua ultrapura siguen evolucionando, integrando técnicas avanzadas de purificación y automatización. Estos sistemas no solo cumplen las normas internacionales de pureza del agua, sino que a menudo las superan, apoyando la innovación y la eficiencia en procesos críticos.

Aplicaciones del tratamiento de agua ultrapura

- Fabricación de semiconductores: Garantiza un agua ultralimpia para el lavado de obleas, el grabado y otros procesos de precisión.

- Industria farmacéutica: Proporciona agua estéril y libre de contaminantes para la formulación de fármacos y soluciones inyectables.

- Generación de energía: Produce agua de gran pureza para la alimentación de calderas con el fin de minimizar las incrustaciones y la corrosión.

- Laboratorios: Suministra agua para instrumentos analíticos y experimentos de investigación, garantizando su precisión y fiabilidad.

- Aplicaciones médicas: Utilizado en máquinas de diálisis, procesos de esterilización y limpieza de dispositivos médicos.

- Alimentación y bebidas: Proporciona agua de gran pureza para procesos de producción sensibles, incluida la fabricación de agua embotellada y preparados para bebés.

Principales sistemas y tecnologías utilizados en el tratamiento de agua ultrapura

Ósmosis inversa

Elimina las sales disueltas, la materia orgánica y las partículas contaminantes como paso previo al tratamiento básico.

Desionización (DI)

Emplea resinas de intercambio iónico para eliminar las impurezas iónicas, logrando altos estándares de conductividad.

Electrodesionización (EDI)

Combina el intercambio iónico con la corriente eléctrica para eliminar continuamente los iones y regenerar las resinas.

Ultrafiltración

Filtra partículas, bacterias y virus para mejorar el control microbiano.

Ventajas del tratamiento de agua ultrapura

- Pureza inigualable: Suministra agua con niveles de conductividad tan bajos como 0,055 µS/cm, cumpliendo las normas más estrictas.

- Fiabilidad operativa: Evita las incrustaciones, la corrosión y la contaminación en sistemas sensibles.

- Conformidad: Garantiza el cumplimiento de normas de calidad internacionales como ASTM, ISO y USP.

- Eficacia: Reduce el tiempo de inactividad y mejora la productividad en entornos industriales y de investigación.

- Responsabilidad medioambiental: Los sistemas avanzados minimizan el derroche de agua y energía, apoyando las prácticas sostenibles.

Avances tecnológicos en el tratamiento del agua ultrapura

- Sistemas integrados: Los diseños modulares combinan múltiples etapas de tratamiento, optimizando el rendimiento y reduciendo el espacio ocupado.

- Monitorización inteligente: Los sensores en tiempo real y la integración de IoT rastrean la calidad del agua y el rendimiento del sistema.

- Tecnologías energéticamente eficientes: Las membranas de bajo consumo energético y los procesos regenerativos reducen los costes operativos.

- Automatización y control: Los sistemas de control avanzados garantizan una calidad constante y simplifican las operaciones.

Retos y soluciones en el tratamiento del agua ultrapura

- Incrustación y ensuciamiento: El pretratamiento y el mantenimiento regular evitan los problemas de deposición en membranas y resinas.

- Crecimiento microbiano: La desinfección UV y la limpieza periódica mitigan los riesgos de biopelículas.

- Costes iniciales elevados: Los sistemas modulares y escalables reducen la inversión inicial para las instalaciones más pequeñas.

Preguntas frecuentes sobre el tratamiento de agua ultrapura

¿Qué es el agua ultrapura?

Agua con una contaminación iónica, orgánica y de partículas extremadamente baja, que a menudo supera los 18 MΩ-cm de resistividad.

¿Cómo se utiliza el agua ultrapura en los semiconductores?

Limpia obleas y herramientas, garantizando que ninguna impureza interfiera en la fabricación de precisión.

¿Qué mantenimiento requieren los sistemas UPW?

La limpieza periódica de la membrana, la regeneración de la resina y las inspecciones del sistema son esenciales para mantener el rendimiento.

¿Se puede reciclar el agua ultrapura?

Sí, las tecnologías avanzadas de reciclado permiten reutilizar las aguas residuales urbanas, reduciendo el consumo de agua y los residuos.

¿Cuáles son las normas de calidad de las UPW?

El UPW debe cumplir normas como ASTM D5127, ISO 3696 y USP para industrias específicas.

Acerca de Ultra Pure Water Treatment

Agua ultrapura El agua ultrapura (UPW) es un agua casi totalmente libre de impurezas y teóricamente sólo contiene iones H+ y OH- en equilibrio con moléculas de moléculas de H2O. Por esta razón, la conductividad eléctrica del agua ultrapura a 25°C es aproximadamente 0,055 µS/cm (resistencia 18,2 MΩ cm). No contiene aniones o cationes, materia orgánica o microorganismos. microorganismos. Gracias a este nivel extremo de pureza, el agua ultrapura ultrapura es un componente indispensable en muchas aplicaciones análisis de laboratorio hasta la producción de semiconductores. Sin embargo, por la misma razón, al no contener minerales disueltos, es un agua extremadamente "hambriento disolvente y disuelve activamente los iones de las superficies con las que entra en contacto. con las que entra en contacto; puede incluso extraer electrolitos del cuerpo humano humana, por lo que su consumo como agua potable no es seguro.

El agua ultrapura El agua ultrapura tiene una gran importancia industrial. Especialmente en la industria electrónica y de semiconductores , el agua ultrapura depende de ella para el funcionamiento impecable de circuitos en la producción de microchips. Dado que la más mínima contaminación por iones o partículas puede provocar fallos en los circuitos electrónicos, las aguas de enjuague utilizadas en los procesos de producción deben ser ultrapuras. En los sectores farmacéutico y biotecnológico sectoresfarmacéutico y biotecnológico farmacéutico y biotecnológico, el agua ultrapura también es necesaria inyectables y la limpieza de equipos, y no debe contener pirógenos (endotoxinas) y microorganismos. En las centrales centrales eléctricas y el sector energético sectorenergético , es esencial que el agua alimentada a las calderas de vapor de alta presión sea para evitar la corrosión y la formación de depósitos. En Además, el agua ultrapura se utiliza en sectores como la producción de alimentos y bebidas . producción de alimentos y bebidas e investigación investigación para garantizar la calidad del producto y la sensibilidad de los análisis. En este informe los procesos de producción de agua ultrapura y los pasos de control de calidad de calidad relacionados; se analizarán los métodos de medición y los valores valores ideales de los parámetros, y se evaluarán las aplicaciones diversos sectores y se evaluarán las tendencias futuras.

Ultrapura Proceso de producción de agua

Desde no es posible obtener agua ultrapura con una única técnica de purificación, el agua bruta se purifica de todas las impurezas impurezas no deseadas haciéndola pasar por una serie de etapas consecutivas. En general, el agua de origen se somete primero a prefiltración y acondicionamiento, después se desioniza con unidades de filtración y desionización a presión. En las etapas finales, se aplican para eliminar las impurezas orgánicas y microbiológicas. microbiológicas. Un sistema típico de agua ultrapura incluye un proceso de varias etapas etapas, como filtración , inversión ósmosis , intercambio iónico intercambio iónico o electrodesionización , ultravioleta (UV) oxidación/desinfección , desgasificación , y ultrafiltración . Las principales etapas de este proceso y la función de cada una se explican se explican a continuación:

Pretratamiento

Sin tratar El agua bruta (agua de red o fuente similar) se purifica primero de sólidos en suspensión, sedimentos y cloro libre. Para ello las partículas del agua suelen retenerse mediante filtros de arena o filtros multimedia . A continuación, se eliminan el cloro, los desinfectantes oxidantes como la cloramina y los precursores de materia orgánica presentes en el agua. y los precursores de materia orgánica presentes en el agua se adsorben a través de un filtro de carbón activo. La eliminación del cloro es fundamental para evitar que las etapas posteriores de la membrana (especialmente la ósmosis inversa) (especialmente la ósmosis inversa). Dependiendo del nivel de dureza del del agua bruta, el ablandamiento ( ablandamiento del agua con resinas de intercambio iónico). también puede añadirse a la etapa de pretratamiento para reducir el riesgo de incrustación (acumulación de cal) en las membranas de ósmosis inversa. De hecho, en la pretratamiento de una planta de agua ultrapura a gran escala, el agua suele suele pasar por un filtro de doble capa (multimedia), después de carbón activo y, por último, por una unidad de ablandamiento catiónico. catiónica; de este modo, se eliminan los sedimentos y la dureza que pueden obstruir las membranas de ósmosis inversa. membranas de ósmosis inversa. Aunque el pretratamiento puede incluir diferentes etapas en función de la calidad del agua de origen, el objetivo principal es reducir la carga y prolongar la vida útil de las unidades de tratamiento avanzado. las unidades de tratamiento avanzado.

Inversión ósmosis inversa (RO)

El agua pretratada agua pretratada las membranas de ósmosis inversa a alta presión . La ósmosis inversa es un proceso que elimina la mayor parte de las sales disueltas, la materia orgánica y las partículas. disueltas, materia orgánica y partículas haciendo pasar el agua a través de una membrana semipermeable. membrana semipermeable. Durante esta etapa, las moléculas de agua atraviesan agua pasan a través de la membrana, mientras que los iones disueltos y otras impurezas se y otras impurezas se eliminan en un flujo concentrado. Mientras que un sistema de ósmosis inversa ósmosis inversa de una etapa suele eliminar entre el 95 y el 99% de los iones disueltos, los sistemas de ósmosis inversa de dos etapas (doble paso) se utilizan a menudo para obtener agua ultrapura. ultrapura. Con la unidad de ósmosis inversa de segunda pasada, casi todos los iones, el carbono orgánico y la materia coloidal del agua pueden eliminarse en un 99-99.99%. Por ejemplo, en una aplicación, la conductividad del agua agua después de la ósmosis inversa de doble etapa puede reducirse a menos de 1 µS/cm, a menudo incluso a 0,1 µS/cm. El efluente de la ósmosis inversa suele llevarse a un tanque intermedio donde se almacena el agua para proporcionar tanto una continua y un flujo equilibrado a los procesos posteriores.

Desionización (intercambio iónico)

Aunque la conductividad del agua que sale de la ósmosis inversa es para alcanzar los niveles definidos como agua ultrapura (18 MΩ cm), también deben eliminarse las trazas de iones presentes en el agua. (18 MΩ cm), también deben eliminarse las trazas de iones presentes en el agua. Como método clásico , las columnas de resina de lecho mixto que funcionan según el principio de intercambio iónico de intercambio iónico. Este proceso consiste en columnas en las que una resina de intercambio de cationes fuertemente ácida una resina de intercambio catiónico fuertemente ácida y una resina de intercambio aniónico fuertemente básica. aniónica fuertemente básica. Mientras que el agua de baja conductividad procedente de la unidad de ósmosis inversa pasa por el lechomixto iónico de lecho mixto, los iones positivos residuales del agua (por ejemplo, Na+, Ca2+) son retenidos por la resina catiónica y sustituidos por iones H+; mientras que los iones negativos (por ejemplo, Cl-, SO42-) son retenidos por la resina aniónica y se sustituyen por OH-. De este modo, H+ y OH- se combinan para formar agua y las impurezas iónicas del agua permanecen en las resinas. Para Para conseguir una alta pureza, se suele utilizar más de una columna de lecho mixto en serie o se consigue un rendimiento completo. columna de lecho mixto en serie o se consigue el máximo rendimiento mediante una externa periódica. Con el método de intercambio iónico se consigue una conductividad muy cercana al límite teórico de conductividad del agua, ~0,055 µS/cm. cm. Sin embargo, este método requiere que las resinas se regeneren con productos químicos como ácido y sosa cáustica cuando su capacidad está llena. El proceso de regeneración química es laborioso y desventajoso desventajoso, ya que requiere tanto mano de obra como neutralización de residuos. Por este motivo, hoy en día las unidades de intercambio iónico clásicas se sustituyen en gran medida por unidades de electrodesionización de funcionamiento continuo. por unidades de electrodesionización de funcionamiento continuo (o, en algunos sistemas, ambas técnicas se utilizan conjuntamente para proporcionar la máxima pureza y flexibilidad operativa). máxima pureza y flexibilidad operativa).

Electrodesionización (EDI)

Electrodesionización uno de los pasos avanzados del tratamiento , es un proceso que combina técnicas de intercambio iónico y la electrodiálisis para eliminar iones del agua del agua con la ayuda de un campo eléctrico. Las unidades EDI constan de celdas llenas de resina de intercambio iónico de lecho mixto y membranas selectivas membranas selectivas permeables a los iones. Se aplica corriente continua Se aplica corriente continua al agua que pasa por el lecho de resina, que atrae los aniones hacia el ánodo y los cationes hacia el lecho de resina. hacia el ánodo y los cationes hacia el cátodo. Cuando los iones abandonan del lecho de resina, pasan a través de la membrana a la cámara de flujo concentrado adyacente y, de este modo, se eliminan del lecho de resina. cámara de flujo concentrado adyacente y se eliminan así del agua producto. Dado que la resina se renueva continuamente con electricidad en este proceso, no es necesario un regenerador químico. este proceso, no se necesita un regenerador químico como en los sistemas clásicos. clásicos. El EDI suele integrarse en la salida de ósmosis inversa y produce agua de calidad equivalente a la desionización de lecho mixto. Un sistema EDI bien diseñado puede reducir las impurezas iónicas a niveles de conductividad <0,1 µS/cm e incluso las especies débilmente ionizadas, como la sílice, se reducen a niveles de ppb. sílice se reducen a niveles de ppb. Otra ventaja de las unidades EDI es es que pueden funcionar de forma continua y no se producen fluctuaciones en la calidad del agua durante la parada, el arranque o la regeneración. calidad del agua durante los periodos de parada y arranque o de regeneración. Esto garantiza Esto garantiza el suministro continuo de agua de alta pureza, eliminando al mismo tiempo el consumo repetitivo de productos químicos y la generación de residuos. el consumo repetitivo de productos químicos y la generación de residuos. La tecnología EDI se ha extendido en la producción de agua de alta pureza desde los años intercambiadores de iones tradicionales en muchas aplicaciones actuales. aplicaciones actuales.

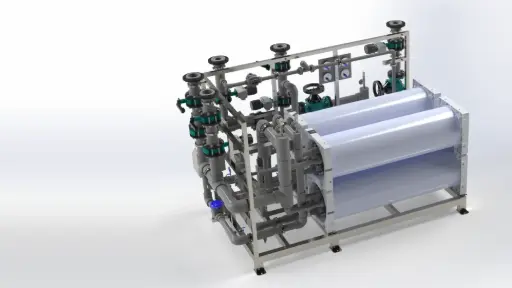

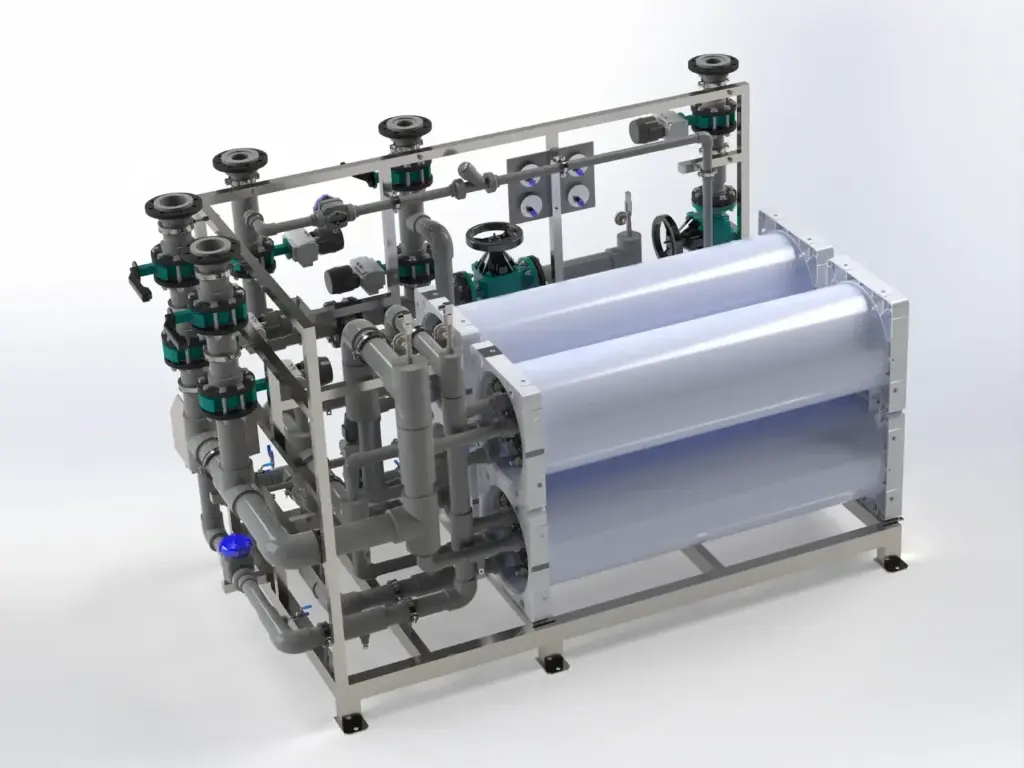

Un sistema integrado de tratamiento de agua ultrapura sistema integrado de tratamiento de agua ultrapura compuesto por ósmosis inversa y unidades EDI. Membranas de ósmosis inversa en cuerpos cilíndricos de acero inoxidable de acero inoxidable a la izquierda, y módulos de electrodesionización continua y panel de control a la derecha. Estos tipos de sistemas compactos pueden producir continuamente agua con una resistencia de 18 MΩ cm mediante agua de alimentación por ósmosis inversa y electrodesionización sin necesidad de de regeneración química.

UV Oxidación y desinfección

Los rayos ultravioleta (UV) se utilizan para purificar el agua de microorganismos y contaminantes orgánicos residuales. contaminantes orgánicos residuales. Las lámparas UV con una longitud de onda de 254 nm generalmente se utilizan con fines de desinfección en sistemas de agua ultrapura; Esta luz UV altera las estructuras de ADN de las bacterias y otros microorganismos e impide su reproducción. microorganismos e impide su reproducción. Además, las lámparas UV de 185 nm también se utilizan para reducir los niveles de carbono orgánico total (COT) . Los fotones UV de mayor energía a una longitud de onda de 185 nm crean ozono en el agua, producen radicales hidroxilo, oxidan las moléculas orgánicas en orgánicas en el agua y las convierten en CO2 y agua. Así, el contenido de COT en el agua puede reducirse a niveles de ppb. En muchos sistemas de agua ultrapura, el agua de agua ultrapura, el agua se somete a ozonización u oxidación con UV de 185 nm, seguida de desinfección y eliminación de ozono. desinfección y eliminación de ozono con UV de 254 nm. Por ejemplo de ozonización y UV después de la ósmosis inversa de doble etapa, se puede se puede aplicar una etapa en la que se oxida la materia orgánica residual del agua y se eliminan los microorganismos. y se eliminan los microorganismos. Tras esta etapa, el exceso de de ozono en el agua se descompone mediante un segundo UV y el exceso de iones se retiene en la siguiente resina. son retenidos en la siguiente etapa de resina/EDI. Gracias a estos pasos UV el valor de COT del agua ultrapura se reduce a niveles muy bajos de 5-10 ppb y se minimiza el riesgo de contaminación biológica.

Desgasificación

Los gases disueltos gases disueltos en el agua pueden afectar tanto al valor de conductividad en sistemas de agua ultrapura sistemas de agua ultrapura y son indeseables en términos de corrosión y crecimiento microbiológico. El dióxido de carbono (CO2) y el oxígeno (O2) son dos gases importantes a este respecto. Cuando el CO2 se disuelve en agua forma ácido carbónico, lo que aumenta la conductividad del agua y reduce su pH. disminuye su pH; también puede consumir la capacidad de las resinas aniónicas. El O2 puede acelerar la formación de biopelículas en sistemas de agua pura y desencadenar corrosión en algunos sistemas de alta temperatura (por ejemplo, en centrales eléctricas). Por este motivo, una unidad de desgasificación unidad suele encontrarse después de la OI y la EDI en la producción de agua ultrapura. El método más común es el desgasificador al vacío: El agua fluye en una fina película a baja presión, mientras que los gases que se encuentran sobre ella se eliminan del ambiente mediante vacío. Alternativamente, los desgasificadores En estos contactores de membrana hidrófoba, el agua fluye por un lado de una membrana de fibra microporosa, mientras que el vacío o el gas de barrido (gas inerte (gas inerte como el nitrógeno). Mientras que la membrana retiene el agua, los gases disueltos pasan al lado del vacío y se separan del agua. Con esta técnica, los niveles de CO2 y O2 en el agua pueden reducirse a valores muy bajos de ppb. De hecho, en una planta industrial de agua ultrapura, se puede utilizar un desaireador al vacío después de la ósmosis inversa para reducir las concentraciones de CO2 y O2 a <10 ppb cada una. A continuación, en el anillo de distribución, se eliminan las últimas trazas de gases con desgasificadores de membrana, garantizando que el agua permanezca lo más libre de gases de gas. La eliminación de gases es un paso fundamental para que el agua ultrapura agua ultrapura mantenga una alta resistencia y evite la corrosión en el sistema.

Ultrafiltración y filtración final

La salida final de un sistema de agua ultrapura suele contener ultrafiltración (UF) o filtros finales para capturar las partículas y microorganismos más pequeños que puedan quedar atrapados en el agua. quedar atrapados en el agua . La ultrafiltración suele consistir en membranas de fibra con un diámetro de poro de 0,01-0,1 µm. 0,01-0,1 µm y pueden atrapar sílice coloidal, endotoxinas (pirógenos) y bacterias que puedan quedar atrapadas en el agua. (pirógenos) y bacterias que puedan quedar atrapadas en el agua. Dado que la eliminación de partículas mayores de 50 nm (0,05 µm) es crítica especialmente en la industria de semiconductores, el recuento de partículas del agua se controla utilizando ultrafiltros con un diámetro de corte de 0,05 µm antes de la salida final. antes de la salida final. En un sistema bien diseñado, el agua agua después de la UF estará libre de partículas con un tamaño >0,05 µm, con menos de 1 por mililitro. Del mismo modo, las membranas de UF pueden utilizarse para eliminar endotoxinas en sistemas farmacéuticos de agua ultrapura (como como el agua para inyectables). También suelen utilizarse filtros absolutos de 0,2 µm después de la unidad de ultrafiltración y en el punto de uso. En esta última En esta etapa final, el agua circula continuamente por el circuito de distribución. bucle de distribución , evitando así zonas de estancamiento en las tuberías, manteniendo la calidad del agua e impidiendo la formación de biopelículas. la calidad del agua y la formación de biopelículas. En el bucle de distribución final final, un pequeño cartucho de resina de lecho mixto de baja permeabilidad (pulidor no regenerable) y, si es necesario, una lámpara UV final para mantener la calidad del agua. para mantener la calidad del agua. En la salida final del sistema sistema, el agua residual se controla continuamente para parámetros como la resistividad (conductividad), el COT, el recuento de partículas y la concentración de sílice. y se entrega a los puntos de uso.

General Vista general de la electrodesionización (EDI) y las unidades de purificación relacionadas en una planta de agua ultrapura a gran escala. En estos sistemas, los módulos EDI (unidades en primer plano) desionizan continuamente el agua que ha sido ósmosis inversa. En segundo plano, se ven unidades modulares EDI con tuberías y tuberías y bombas. La EDI se utiliza mucho en campos como la industria semiconductores y la industria energética debido a su funcionamiento continuo y la ausencia de regeneradores químicos.

Parámetros a medir

En principales parámetros que definen la calidad del agua ultrapura y los métodos para controlarlos. El control continuo de estos parámetros es fundamental para verificar que el agua mantiene la pureza pureza deseada y para intervenir rápidamente en caso de contaminación:

Conductividad (Resistencia) : Este es el indicador más básico del nivel de impurezas iónicas en agua ultrapura. Dado que el agua pura tiene una conductividad muy baja (alta resistencia eléctrica), para medirla se utilizan sondas de conductividad especiales de alta sensibilidad. especiales de alta sensibilidad. Los medidores de conductividad suelen ser sensores de 2 electrodos o inductivos que pueden medir 0,1 µS/cm o menos. Dado que la temperatura temperatura del agua afecta a la conductividad, los lecturas de temperatura compensada basadas en 25°C. La conductividad ideal del agua ultrapura es ~0,055 µS/cm (18,2 MΩ cm), que es el límite teórico del agua pura. pura. La medición de la conductividad se utiliza continuamente para controlar la calidad del agua que entra y sale del sistema en tiempo real y para controlar el rendimiento de la resina/RO.

Total Sustancia disuelta (TDS) : Expresa la cantidad total de sustancia iónica contenida en el agua en mg/L (ppm). El valor de TDS en el agua ultrapura es insignificantemente bajo (normalmente <0,1 ppm). Aunque su medición directa se realiza por el método gravimétrico de secado , en la práctica, el TDS se obtiene calculándolo a partir del valor de conductividad. Por ejemplo en los aparatos de laboratorio, una conductividad de 0,055 µS/cm equivale a ~0 ppm de TDS. El valor de TDS para el agua ultrapura debería ser idealmente 0 ppm; un aumento de la conductividad del agua indica que los TDS está aumentando. Por lo tanto, el TDS no se controla como un parámetro independiente, sino como un derivado del TDS. sino como un derivado de la conductividad.

pH : Aunque el valor del pH del agua ultrapura es teóricamente neutro a 7,0, es uno de los parámetros más difíciles de medir en la práctica. en la práctica. Dado que el agua no tiene capacidad tampón, absorbe inmediatamente CO2 de la atmósfera, formando ácido carbónico y disminuyendo el pH. Por esta razón, el pH del agua ultrapura recién dispensada puede mostrar cualquier valor entre 5 y 8. Los aparatos de medición del pH pueden dar resultados inestables en agua ultrapura. resultados inestables en el agua ultrapura; por lo tanto, el pH no suele considerarse un indicador crítico para controlar la calidad del agua ultrapura. Sin embargo cuando es necesario medir el pH, se pueden obtener valores más estables valores más estables utilizando un electrodo especial de pH para agua pura (apto para baja iónica) y añadiendo una sal neutra, como el cloruro potásico, a la célula de medición. célula de medición. Dado que el agua ultrapura desciende a aproximadamente ~5,6 cuando contacto con el aire, la medición de un pH ligeramente más ácido que neutro no significa que el agua esté sucia; lo importante son indicadores como la conductividad y el COT.

Total Carbono orgánico total (COT) : Es una medida total de la contaminación por materia orgánica en el agua. La cantidad de carbono orgánico en el agua ultrapura debe ser muy baja (a niveles de ppb) porque los residuos orgánicos pueden causar problemas, especialmente en las industrias de semiconductores y farmacéutica, y pueden ser una fuente de nutrientes para las bacterias. La medición del COT se realiza con analizadores especiales: Normalmente, el carbono orgánico de la muestra se convierte en CO2 con la ayuda de rayos UV y/o oxidantes químicos y se calcula con la cantidad de CO2 liberado. Para ello se utilizan NDIR (infrarrojos) o métodos de medición de la diferencia de conductividad. Los analizadores de COT en agua ultrapura agua ultrapura son lo bastante sensibles para medir en rangos muy bajos rangos muy bajos, como 1-5 ppb. Por ejemplo, en los sistemas de agua farmacéutica farmacéuticas, el COT debe estar por debajo de 500 ppb según la USP; en la producción de semiconductores, generalmente se busca un TOC < 5-10 ppb . El control continuo de los niveles de COT es importante para mantener la contaminación orgánica bajo control. orgánica bajo control. Gracias a los modernos analizadores de COT en línea, estos bajos niveles se controlan en tiempo real y el rendimiento de componentes, como la unidad de oxidación UV, se revisa cuando se detecta cualquier aumento. cuando se detecta algún aumento.

Temperatura : La temperatura del agua es importante tanto para procesos de depuración como para la medición de otros calidad. Dado que valores como la conductividad y el pH son sensibles a la a la temperatura, la temperatura del agua se controla con sensores de temperatura en los sistemas de agua ultrapura y se aplica a las mediciones. El agua ultrapura suele distribuida a ~20-25°C; no se prefieren temperaturas más altas porque pueden acelerar el crecimiento biológico. Los sensores de temperatura también se utilizan para controlar reactores UV o procesos de desinfección caliente. Aunque el rango ideal puede variar en función del diseño del sistema diseño del sistema, es habitual mantener la temperatura del agua constante en torno a la temperatura ambiente.

Microbios Contaminación (recuento de bacterias) : Dado que el agua ultrapura no contiene nutrientes y está libre de desinfectantes, los microorganismos pueden reproducirse cuando encuentran condiciones adecuadas. Por lo tanto, la pureza microbiológica del agua es un parámetro crítico. parámetro crítico. Tradicionalmente, se toma una muestra para medir el nivel de bacterias, se incuba en el medio y se realiza el recuento de colonias (UFC/ml) . Además, métodos rápidos como las pruebas de bioluminiscencia ATP o la microscopía de epifluorescencia microscopía microscopía de epifluorescencia. En las instalaciones modernas de agua ultrapura, el objetivo es garantizar que que no se detecten bacterias formadoras de colonias en el agua durante el funcionamiento rutinario gracias al diseño del sistema y a la higienización . Por ejemplo, en aguas farmacéuticas, el límite suele ser <10 UFC/100 ml; en la industria de semiconductores, los objetivos son mucho más estrictos, como <1 UFC/1000 ml. como <1 UFC/1000 ml. Desinfección UV, ozonización ozonización y la desinfección periódica con agua caliente y productos químicos para mantener bajo control la proliferación bacteriana. el crecimiento bacteriano bajo control. La calidad microbiana del agua debe controlarse constantemente, y el sistema debe desinfectarse inmediatamente si se observa algún aumento.

Sílice (SiO₂) : Especialmente para los sectores de la electrónica y la energía, el nivel de sílice en el agua es un parámetro importante. La sílice puede arrastrarse con el vapor en los circuitos de vapor y depositarse en los álabes de las turbinas o dejar residuos no deseados en las superficies de los chips semiconductores. Por lo tanto, la concentración de sílice disuelta en agua ultrapura suele mantenerse en <1-2 ppb. La medición de sílice se realiza mediante un análisis colorimétrico sensible colorimétrico (método del molibdato) o técnicas instrumentales como el ICP-MS. Las unidades EDI también son eficaces en la eliminación de sílice, ya que continuamente los iones de silicato con la ayuda de resinas aniónicas y campos eléctricos, reduciendo el nivel de sílice en el agua a niveles de trazas. niveles mínimos. En los sistemas de agua ultrapura de grado electrónico, este parámetro Este parámetro también se controla en tiempo real mediante mediciones en línea con sensores de sílice. sensores de sílice.

Partículas y tamaño : Las partículas submicrónicas en el agua son un factor crítico, especialmente en la fabricación de semiconductores. fabricación de semiconductores, porque incluso una partícula nanoscópica en la superficie de la oblea puede provocar un fallo en el circuito. Por lo tanto, el agua ultrapura debe tener una carga de partículas muy baja. El láser para controlar los niveles de partículas; por ejemplo, contadores en línea miden el número de partículas por mililitro de agua para partículas de 0,05 µm y superiores. En una instalación típica de semiconductores semiconductores, el recuento es <1 partícula/mL para partículas >0,05 µm . Si el recuento de partículas empieza a aumentar, la integridad de los filtros o una posible contaminación en el sistema (por ejemplo, rotura de resina, rotura del biofilm). Así pues, el recuento de partículas se utiliza como indicador del rendimiento de las unidades de filtración y verificación de la limpieza del agua.

para todos los parámetros anteriores se resumen en la tabla 1. En sistemas de agua ultrapura, estos valores son el objetivo y cualquier desviación desviación de los mismos se investiga de inmediato, ya que puede indicar un problema con el rendimiento del sistema.

Parámetro |

Ideal Valor |

Notas |

Conductividad (25°C) |

~0.055 µS/cm (18,2 MΩ cm) |

Teórico límite de agua pura

|

Total Carbono orgánico total (COT) |

< 5 ppb |

Para semiconductor; agua farmacéutica: <500 ppb |

Número de bacterias |

< 1 CFU/100 mL (ideal 0) |

En continuo Se requiere desinfección con UV y ozono |

Sílice (SiO₂) |

< 1 ppb |

Crítica para semiconductores y energía (turbina) |

Partículas (>0,05 µm) |

< 1 unidad/mL |

Típico para la fabricación de semiconductores

|

pH |

7.0 ± 1 (medido) |

Observable entre 5-8 debido a la absorción de CO₂. |

Calor |

~20-25 °C |

Una temperatura elevada en temperatura aumenta el crecimiento microbiano |

TDS |

~0mg/L |

Calculado a partir de la conductividad (ausencia de iones) |

Tabla 1. Principales parámetros de calidad y valores ideales típicos para el agua ultrapura ultrapura.

Calidad Procesos de control

Los sistemas de agua ultrapura de agua ultrapura cuentan con una control de calidad y vigilancia para garantizar la continuidad de la calidad del agua e intervenir en caso de cualquier desviación. Muchos de los parámetros mencionados del agua producida agua producida se controlan en tiempo real con sensores en línea y se integran en el sistema de control del proceso. Los principales métodos de control de calidad aplicados en estos sistemas se explican a continuación:

En continuo Monitorización y Sensores: Instrumentos como conductividad, temperatura, pH, presión, caudal y nivel del depósito se colocan en varios puntos de los sistemas de agua ultrapura. En En particular, hay un sensor de conductividad a la salida de cada etapa crítica de tratamiento: Por ejemplo, la conductividad se mide a la Por ejemplo, la conductividad se mide en la salida de la ósmosis inversa y en la salida del EDI/intercambio iónico para controlar el rendimiento de estas unidades. estas unidades. Del mismo modo, pueden colocarse monitores de intensidad luminosa de la lámpara UV para controlar la eficacia de la unidad de desinfección UV, o bien o se pueden colocar puntos de muestreo inmediatamente después del agua para microbianos. Los analizadores de COT suelen medir de forma continua en la etapa final o en las líneas de distribución para comprobar los niveles de materia orgánica. etapa final o en las líneas de distribución para comprobar los niveles de materia orgánica. Los contadores de partículas también se integran en la línea de distribución en plantas de semiconductores para contar continuamente partículas de 50 nm y en el agua. Los analizadores en línea también pueden utilizarse para parámetros como el sílice y el oxígeno disuelto. Los datos de todos estos sensores se transmiten a una central decontrol SCADA/DCS control central.

Datos Análisis y comentarios: Los datos en tiempo real recogidos en datos recogidos en tiempo real se comparan constantemente con los especificados. Si alguno de los parámetros de calidad empieza a salirse del intervalo fuera del rango objetivo, el sistema emite una alarma y se activan mecanismos de intervención automáticos/manuales. y se activarán los mecanismos de intervención automática/manual. Por ejemplo, si la conductividad en la salida EDI empieza a aumentar, esto puede indicar que la resina está saturada o que hay un problema con la membrana. membrana; el sistema notificará la alarma al operador y, si es Si es necesario, esta parte del agua se devolverá al sistema y no se entregará al punto de uso. al punto de uso. Del mismo modo, si el COT o el recuento de partículas tiene una tendencia creciente, el sistema de control advertirá al operador sobre una posible contaminación orgánica o un fallo del filtro. En sistemas avanzados, estos datos se examinan como una tendencia en informes diarios y semanales y se planifica un mantenimiento proactivo. semanales y se planifica un mantenimiento proactivo. En ejemplo, si el sensor de presión diferencial de un prefiltro muestra un de presión diferencial en un prefiltro muestra una obstrucción creciente con el tiempo, se entiende que el elemento filtrante está a punto de ser sustituido. está a punto de ser sustituido. De este modo, el enfoque de mantenimiento preventivo preventivo.

Automática Mecanismos de control y retroalimentación: Ultrapura Los sistemas de agua ultrapura suelen funcionar de forma totalmente automatizada. Las unidades de control PLC/DCS ajustan los actuadores de bombas y válvulas en función de la calidad del agua y los niveles del depósito. calidad del agua y el nivel del depósito. Por ejemplo, si el nivel del tanque de almacenamiento es bajo las unidades de ósmosis inversa y EDI arrancan y producen automáticamente, y si el nivel es alto, se detienen. nivel es alto, se detienen. En caso de desviaciones de calidad, el sistema puede tomar ciertas medidas de retroalimentación: Si la conductividad aumenta en Si la conductividad aumenta a la salida de la ósmosis inversa (en caso de fallo de o deterioro de la calidad de la alimentación), se activa la unidad de ósmosis inversa de segundo paso o el agua se dirige a la línea de residuos. a la línea de residuos. Si se detecta bacteriana en la línea de distribución (por ejemplo, durante la medición medición de ozono o análisis periódicos de muestras), el sistema puede poner en marcha automáticamente el generador de ozono y hacer circular el agua iniciando un ciclo de desinfección. Gracias a estos mecanismos de control la calidad del agua se mantiene dentro de los límites deseados.

Continuo Control de circulación y estancamiento: Un elemento importante para mantener la calidad en los sistemas de de agua ultrapura es la circulación continua del agua. El agua El agua circula continuamente por una tubería en forma de anillo desde el depósito de almacenamiento hasta los puntos de uso y, a continuación, vuelve al depósito. de almacenamiento hasta los puntos de uso y luego se devuelve al depósito. Esta recirculación garantiza que no haya puntos muertos ni agua estancada en la línea. En un sistema en el que el flujo es continuo, la capacidad de las bacterias para adherirse a la superficie y multiplicarse y la acumulación de partículas se reducen al mínimo. Las tuberías se diseñan de modo que no haya puntos muertos llamados "tramos muertos"; las válvulas y conexiones están dispuestas de modo que el agua no pueda estancarse y formar biopelículas. El funcionamientoininterrumpido es extremadamente importante en los sistemas de agua de gran pureza, ya que las fluctuaciones en la calidad del agua y el crecimiento microbiano pueden observarse cuando el sistema se detiene y se vuelve a poner en marcha, se proporciona un flujo 24/7 siempre que sea posible. Para ello, se realizan instalaciones redundantes en equipos críticos (como bombas, membranas, módulos EDI); mientras mientras una unidad está en mantenimiento, la otra sigue funcionando y y la producción de agua continúa.

Registro y garantía de calidad: Dado que agua ultrapura se utiliza a menudo en aplicaciones altamente reguladas, es importante registrar y comunicar periódicamente los datos de calidad. En un En un sistema de agua farmacéutica, por ejemplo, los datos de conductividad y COT se registran electrónicamente para garantizar la trazabilidad. Las desviaciones y las medidas adoptadas. Estos registros son necesarios tanto para la mejora del proceso como para las auditorías de cumplimiento (por ejemplo, las de la FDA). En Además, se toman muestras del sistema a intervalos regulares y análisis de laboratorio (microbiología, endotoxinas, análisis de metales traza con ICP-MS, etc.) para verificar las lecturas de los sensores en línea y confirmar la conformidad del agua con las normas. confirmar la conformidad del agua con las normas.

Gracias las prácticas de control de calidad mencionadas, los sistemas de agua ultrapura pueden funcionar con gran fiabilidad. En consecuencia, cuanto mejor sea el bucle de medición, control y retroalimentación la continuidad de la calidad del agua. del agua.

Aplicación Áreas y uso industrial

El agua ultrapura El agua ultrapura se utiliza para procesos críticos en diferentes industrias. Las principales áreas de aplicación y sus usos previstos se resumen a continuación:

Electrónica y semiconductores: Un de los usos más comunes y críticos del agua ultrapura es en la fabricación de chips semiconductores (obleas). Las obleas de silicio deben enjuagarse repetidamente con agua pura durante las fases de fotolitografía, grabado y limpieza, y de limpieza. Dado que incluso el más pequeño ion o partícula metálica en en el agua puede provocar defectos en los circuitos integrados. que el agua utilizada en este proceso sea de calidad ultrapura. Una moderna Una planta de semiconductores moderna puede consumir miles de metros cúbicos de agua ultrapura al día. de agua ultrapura al día; por ejemplo, una planta mediana que procesa obleas de obleas de 200 mm de diámetro utiliza ~3000 m3 de agua ultrapura al día, lo que equivale a las necesidades diarias de agua de una ciudad de 20.000 habitantes. Por este motivo, en la industria de los semiconductores se instalan plantas de tratamiento de aguas la industria de semiconductores y se controlan constantemente. El agua ultrapura se utiliza en una gran variedad de etapas, como la limpieza de la superficie de las obleas obleas, la preparación de baños químicos, la preparación de soluciones soluciones de grabado en procesos de CMP (planarización químico-mecánica) y enjuague final. Por consiguiente, la calidad del agua ultrapura en microelectrónica tiene un impacto directo en el rendimiento del producto y la fiabilidad del dispositivo.

Sector farmacéutico y Biotecnología: El agua de pureza ultra alta es necesaria en la industria farmacéutica en categorías como el agua para inyección (WFI) y purificada purificada. En los procesos de fabricación farmacéutica, el agua se utiliza como en la formulación de los productos y para la limpieza de los de producción. Las farmacopeas exigen que el agua utilizada en estos ámbitos no contenga pirógenos (endotoxinas), tenga una carga microbiana muy baja y esté por debajo de determinados límites de conductividad/TOC. Por ejemplo COT < 500 ppb y conductividad <1,3 µS/cm (a 25°C) límites para WFI. El agua ultrapura también es fundamental en los procesos de fermentación biotecnológica. procesos de fermentación biotecnológica; al preparar medios de cultivo celular, el agua no debe contener sustancias inhibidoras. El agua ultrapura también se en la fabricación de dispositivos médicos y laboratorios de análisis resultados sin errores. En el sector farmacéutico, los sistemas de agua suelen someterse a ciclos regulares de esterilización con ozono o agua caliente y se realiza un control continuo de la calidad (p. ej., analizadores de COT en línea). en línea). De este modo, la calidad del agua pura se mantiene bajo en todo momento en la producción farmacéutica y se garantiza la seguridad del producto. del producto.

Alimentación y bebidas: Aunque el uso de agua ultrapura en el sector alimentario es más limitado en comparación con otros, se prefiere el agua pura en los puntos críticos. Especialmente en la producción de bebidas (cerveza, refrescos, productos lácteos), el sabor y la pureza del agua afectan del agua afectan directamente a la calidad del producto. El agua ultrapura puede utilizarse para el control de las fórmulas, ya que está libre de sustancias sustancias extrañas que puedan causar sabor y olor. Por ejemplo, en la de refrescos, el agua se purifica primero por ósmosis inversa e intercambio iónico y luego se remineraliza de forma controlada para proporcionar el perfil mineral deseado. De este modo, se obtiene agua microbiológicamente estable y microbiológicamente estable y neutra, y se estandariza el sabor del producto. estandarizado. Vapor calderas de vapor y calor intercambiadores de calor también requieren agua pura en las instalaciones alimentarias; el uso de agua ultrapura o desionizada como agua de alimentación de la caldera evita la acumulación de caliza en el equipo y aumenta la eficiencia energética. El agua muy pura también puede utilizarse en pasos como el lavado de productos y el enjuague de botellas, prolongando así su vida útil. En la industria alimentaria, los sistemas de agua En la industria alimentaria, los sistemas de agua se limpian y controlan periódicamente para garantizar la higiene. El uso de agua ultrapura aporta valor añadido, sobre todo en grupos de productos refinados (p. ej., producción de alimentos infantiles, bebidas destiladas, etc.). producción de alimentos infantiles, bebidas destiladas).

Energía y centrales eléctricas: Caldera agua de alimentación y agua utilizada en las turbinas de las centrales térmicas centrales nucleares y otras instalaciones de producción de energía deben ser ultrapura. Cuanto menor sea la conductividad del agua en los circuitos de vapor de alta presión, menor será el riesgo de corrosión y depósitos en el sistema. de vapor a alta presión, menor es el riesgo de corrosión y depósitos en el sistema. Por esta razón, en las centrales eléctricas, el agua bruta se hace pasar por potentes sistemas de desmineralización para preparar de alimentación con una conductividad muy baja . En una central eléctrica típica, se utiliza la combinación de ósmosis inversa + resina de lecho mixto o ósmosis inversa + EDI para obtener agua con una conductividad <0,1 µS/cm y <20 ppb de sílice. Esta agua no causa acumulación de sílice en los álabes de la turbina de vapor en el circuito de vapor y no deja iones corrosivos en las tuberías. iones corrosivos en las tuberías. Como resultado, la vida útil de las calderas y se mantiene su eficiencia. Además el agua ultrapura puede utilizarse en sistemas de refrigeración de generadores y seguridad de seguridaden centrales eléctricas (el agua ultrapura agua ultrapura se prefiere especialmente en reactores nucleares para evitar las impurezas que absorben neutrones y reaccionan). La calidad del agua en las centrales se controla continuamente mediante mediciones de conductividad y pH; Si se observa algún aumento, se toman inmediatamente medidas correctoras como la regeneración o la dosificación química del agua de alimentación. o dosificación química del agua de alimentación.

Investigación y Laboratorios de Análisis: Ultrapura de los métodos analíticos fiables en los laboratorios universitarios universitarios e industriales. El agua disolvente y reactiva utilizada en dispositivos analíticos como HPLC GC-MS, ICP-MS, AAS deben ser lo más puros posible para que no se produzcan picos o ruidos no deseados en las mediciones. en las mediciones. Por ejemplo, el agua utilizada en la preparación de la fase móvil de HPLC debe tener un TOC < 10 ppb y una conductividad de ~0,06 conductividad de ~0,06 µS/cm para mejorar los límites de detección. En laboratorios de biología molecular, para evitar las actividades de las enzimas RNasa/DNasa en estudios de ADN y ARN, el agua debe ser ultrapura y estar libre de estas enzimas. ultrapura y libre de estas enzimas. En los estudios de cultivos celulares, los medios de cultivo se preparan con agua ultrapura para eliminar los iones iones metálicos y orgánicos que puedan ser tóxicos para las células. De tipo laboratorio sistemas de agua ultrapura de tipo laboratorio (por ejemplo, dispositivos de agua ASTM Tipo I) suelen incluyen ósmosis inversa a pequeña escala, intercambio iónico, UV y ultrafiltración en una unidad compacta y producen agua de la pureza deseada en el laboratorio. pureza deseada. El agua suministrada por estos dispositivos es fundamental para la repetibilidad y precisión de los experimentos. Por ello Como resultado, el agua ultrapura se utiliza como referencia en los laboratorios de investigación y es uno de los elementos clave del éxito experimental.

Retos y evolución futura

En Hay varios retos técnicos que superar en la producción y distribución de agua ultrapura. Al mismo tiempo, se están desarrollando nuevas tecnologías en consonancia con las crecientes necesidades y los de sostenibilidad. Esta sección abordará en primer lugar los desafíos actuales y, a continuación, abordará los desarrollos futuros.

Técnico Retos y limitaciones:

Microbios microbiana: Uno de los problemas más persistentes en los sistemas de agua ultrapura es el crecimiento de microorganismos. Aunque la falta de nutrientes en el agua ralentiza el crecimiento de microbios, si las bacterias se adhieren en cualquier punto del el sistema (por ejemplo, en volúmenes muertos), pueden formar rápidamente colonias. Esto no sólo deteriora la calidad del agua, sino que también reduce el rendimiento de los equipos al formar biopelículas en las superficies resina. La limpieza química periódica o la desinfección con agua caliente y vapor son necesarias para mantener a raya a los microorganismos. y vapor para mantener los microorganismos bajo control. Mientras que biopelícula se realiza regularmente con circulación caliente (~80-90°C) caliente (~80-90°C) en los sistemas de agua farmacéuticos, es preferible la desinfección continua con ozonización y UV es preferible en el sector de los semiconductores. Sin embargo, es difícil mantener unas condiciones completamente estériles, y este equilibrio es delicado. completamente estériles, y este equilibrio es delicado. En los sistemas modernos, gracias al flujo ininterrumpido de las líneas de distribución y los filtros de 0,2 µm, las bacterias suelen ser indetectables en los puntos de uso, pero este resultado requiere una gran disciplina de diseño y disciplina operativa.

Partículas y contaminantes coloidales: Las partículas de tamaño nanométrico partículas de tamaño nanométricoque pueden estar presentes en el agua ultrapura pueden ser una fuente de defectos, especialmente en la fabricación de semiconductores. Todas las superficies por la que pasa el agua (depósito, tubería, válvula, etc.) puede liberar partículas, aunque sean muy pequeñas, de la superficie del material. En Además, los residuos celulares resultantes de la muerte de microorganismos en el sistema también contribuyen a la carga de partículas. Por este motivo Por esta razón, se pretende que casi no haya partículas mayores de 0,05 µm en el agua. Para conseguirlo, se utilizan barreras graduadas como la filtración multimedia los filtros de cartucho y la ultrafiltración. Sin embargo, debido a las limitaciones de la tecnología de medición de partículas, puede que no sea detectar coloides, por ejemplo, por debajo de 10 nm, y es posible que las partículas de este tamaño pueden no evitarse por completo incluso con el desarrollo de tecnología. Además, factores como la calidad de la soldadura de los procesos de soldadura realizados en las tuberías de la planta (cordones de soldadura lisos y sin partículas) y una buena limpieza de las tuberías. de soldadura lisos y sin partículas) y una buena limpieza del sistema durante el montaje son factores que aumentan o reducen el riesgo de contaminación por partículas. Se espera Se espera que este problema se minimice aún más en el futuro con contadores de partículas más sensibles y técnicas de filtración avanzadas. avanzadas.

Orgánica y control del COT: Las impurezas orgánicas presentan un doble problema en los sistemas de agua ultrapura: Mientras que alimentan a las bacterias, también pueden causar reacciones indeseables en procesos semiconductores. Mantener el contenido orgánico del agua a niveles increíblemente bajos de 1-5 ppb es un reto incluso con la tecnología actual. tecnología actual. Aunque las membranas de ósmosis inversa eliminan muchos compuestos orgánicos, algunos peso molecular (por ejemplo, metano, carbono en acetona) pueden atravesar la membrana. pueden atravesar la membrana. Las resinas de intercambio iónico también pueden liberar materia orgánica de sus propias estructuras (por ejemplo, fugas de COT de las resinas nuevas durante la primera toma de agua). Aunque la materia orgánica se oxidan con UV de 185 nm y ozonización, los subproductos de la reacción (p. ej. formaldehído, acetato) pueden formarse y deben ser capturados. LOS ANALIZADORES TOC también tienen un límite de detección de sólo ~0,5 ppb, lo que significa que incluso si el valor de COT del agua está por debajo de la sensibilidad de medición, es posible que las moléculas orgánicas no se detecten. de medición, es posible que las moléculas orgánicas no se eliminen por completo. El El reto consiste en mantener el contenido orgánico del agua estable a niveles indetectables para las tecnologías de medición actuales. Se están realizando estudios sobre tecnologías UV-LED avanzadas, procesos fotocatalíticos o fotocatalíticos o nuevos materiales adsorbentes. orgánica más eficaz en el futuro.

Iónico Impurezas iónicas y límites de medición: Las concentraciones de iones concentraciones iónicas del agua ultrapura son tan bajas que pueden requerirse métodos especiales especiales incluso para la medición de algunos iones críticos (p. ej., boro, sodio, potasio). boro, sodio, potasio). Las normas de pureza establecidas para el agua en la industria de semiconductores superan a veces los límites de detección de los analizadores existentes. los analizadores existentes. Por ejemplo, hay objetivos de impurezas metálicas en impurezas metálicas en el rango ppq (partes por trillón). pueda medir esto de forma rutinaria. Esto crea incertidumbre en la garantía de calidad. teóricamente se considera que el agua está limpia, pero como no se puede medir, no se puede asegurar definitivamente. no se puede medir, no se puede verificar definitivamente si es realmente tan pura. Además, es difícil medir con precisión el agua de baja conductividad. Además, es difícil medir con precisión el agua de baja conductividad. efecto parásito del entorno en el sensor de conductividad puede alterar la medición. Por lo tanto, se requiere el máximo cuidado en cuestiones como la calibración de los dispositivos de medición y las técnicas de muestreo. En el futuro, el desarrollo de los límites de detección de técnicas como el iones la cromatografía iónica y la ICP-MS , así como en línea reducirán este problema. este problema.

Equipos Vida útil y mantenimiento: En funcionamiento de los sistemas de agua ultrapura, el desgaste de las membranas y resinas con el paso del tiempo y la disminución de la eficiencia son dificultades importantes. Las membranas de ósmosis inversa se ensucian (obstrucción) debido a la dureza y a los contaminantes coloidales del agua de alimentación. Si las membranas no se limpian periódicamente con procesos de limpieza químicos (CIP), la conductividad de salida aumenta y el caudal disminuye. caudal disminuye. Las resinas de intercambio iónico, aunque se renueven con con regeneraciones, tienen una vida limitada y deben sustituirse tras un cierto número de ciclos. Si se produce incrustación o acumulación orgánica en las unidades EDI, el rendimiento de la unidad puede deteriorarse y la calidad del agua producida puede disminuir. agua producida. Las lámparas UV pierden su eficacia cierto número de horas de uso y deben ser sustituidas. Todas estas necesidades de mantenimiento deben planificarse bien para no interrumpir la producción de agua. Las grandes instalaciones suelen mantener la calidad del agua durante el mantenimiento guardando un repuesto de cada unidad crítica. Los fallos de los equipos o los errores humanos también son situaciones que ponen por ejemplo, una válvula en posición incorrecta puede hacer que el agua se desvíe. desviar el agua. Por eso, los puntos clave del sistema están con válvulas de doble retención y los operarios reciben formación periódica. formación.

En el futuro Evolución y tendencias:

Siguiente Tecnologías de depuración de última generación: Las tecnologías innovadoras siguen desarrollándose tecnologías innovadoras para el tratamiento del agua ultrapura. Una de ellas son los de membrana avanzados, que han surgido como alternativa o complemento a la ósmosis inversa . Por ejemplo, métodos como la * ósmosis directa * y la destilación por ofrecen ofrecen la posibilidad de una mayor pureza y eficiencia energética que la ósmosis inversa clásica. ÓSMOSIS INVERSA. Sin embargo, estas tecnologías aún no están plenamente establecidas en la producción de agua ultrapura a escala industrial. producción de agua ultrapura a escala industrial. También se en el campo de la electrodesionización: Los módulos EDI de mayor eficacia y los sistemas EDI farmacéuticos farmacéuticos resistentes a la desinfección en caliente (hasta 80°C). en el mercado. Los métodos de tratamiento eléctrico del agua, como la desionización capacitiva (CDI) también se están desarrollando e investigando obtener agua de una calidad próxima a la del agua ultrapura. En el futuro sistemas que puedan separar sales y orgánicos en un solo paso con membranas de grafeno grafeno. grafeno. Otra tendencia en el tratamiento del agua es utilizar avanzados (AOP) para destruir destruir los contaminantes orgánicos con mayor eficacia, no sólo con UV sino también con combinaciones como UV/H2O2, ozono/H2O2, etc. sino también con combinaciones como UV/H2O2, ozono/H2O2, etc. De este modo será posible alcanzar objetivos actualmente difíciles, como valores de COT <1 ppb.

Mejor Materiales y diseños: La tecnología de materiales tecnología de materiales de los componentes de los sistemas de agua ultrapura también está evolucionando. Además del acero inoxidable, se han empezado a utilizar derivados de PVDF y PFA teflón de alta pureza han empezado a utilizarse como materiales para tuberías y depósitos. tuberías y depósitos. Estos materiales minimizan la liberación de iones metálicos y resistencia a la formación de biopelículas. Además, el diseño modular modular y compacto es una una tendencia importante: En lugar del montaje sobre el terreno, los fabricantes ofrecen los fabricantes ofrecen equipos de tratamiento de agua modulares, empaquetados y probados en fábrica. Esto acorta los tiempos de puesta en marcha y permite una fácil ampliación cuando sea necesario aumentar la capacidad en el futuro. El diseño modular también modular también permite aislar, limpiar y sustituir fácilmente cada en caso necesario. También se están desarrollando modificaciones superficiales vida útil y una menor tendencia al ensuciamiento en los diseños de membranas y filtros (por ejemplo, revestimientos hidrófilos, superficies antimicrobianas). recubrimientos hidrófilos, superficies antimicrobianas). En el futuro que los equipos de tratamiento del agua controlen e informen de su su propio estado con sensores inteligentes (mantenimiento predictivo).

Sostenibilidad e Impactos Ambientales: En la producción de agua ultrapura, se suele generar una gran cantidad de aguas residuales (concentrado) y se consume energía en aras de la pureza. para conseguir un alto grado de pureza. Las nuevas tendencias apuntan a mayores recuperación y menor consumo de energía . Por ejemplo, mientras que un sistema clásico de ósmosis inversa funciona con una eficiencia del 75 los nuevos diseños de ósmosis inversa multietapa o por retroalimentación pueden proporcionar hasta un 90% de recuperación de agua. de agua. La atención se centra en reevaluar el agua concentrada que se libera como residuo (por ejemplo, utilizándola para las necesidades de agua de refrigeración de refrigeración de la instalación). Reducir el consumo de productos químicos también es fundamental para el medio ambiente: El uso de EDI se está generalizando, eliminando la regeneración con ácido/álcali, y también minimiza la producción de residuos químicos gracias a los desinfectantes autodegradables. gracias a desinfectantes autodegradables como el ozono. Para eficiencia energética, métodos como las bombas de velocidad variable, los recuperación de energía (especialmente en líneas de alta presión de ósmosis inversa) y la contribución de la presión residual a la generación de electricidad con turbinas. Para reducir la huella de carbono proyectos como el uso de energías renovables para sistemas de agua ultrapura (por ejemplo, bombas de ósmosis inversa alimentadas con energía solar). En producción de agua ultrapura sea más ecológica y eficiente y más eficiente en el futuro es un objetivo importante.

Aumentar Normas y trazabilidad digital: A medida que tamaño de los dispositivos en la industria de semiconductores, las normas de del agua son cada vez más estrictas. Cuando se introdujo el concepto de "agua Cuando se introdujo el concepto de "agua ultrapura" en la década de 1980, había límites a lo que era compatible con las tecnologías existentes. era compatible con las tecnologías existentes, pero hoy, en la producción de chips producción de chips con transistores de 3 nm, se espera que el agua sea casi teóricamente pura. Esta tendencia continuará: en el futuro, nuevas definiciones como " agua agua" y métodos adecuados. Además, en el de la Industria 4.0, la optimización de sistemas y el control autónomo se posible mediante la creación de gemelos digitales de los procesos de tratamiento del agua. Los sistemas de control asistidos por inteligencia artificial pueden analizar los datos de los sensores datos de sensores al instante y llevar a cabo procesos como la dosificación y el lavado sin necesidad de intervención humana. Esto puede eliminar las fluctuaciones en la calidad del agua causadas por errores humanos.

En En resumen, los estudios de I+D en el campo del agua ultrapura se centran en los límites de la pureza y en reducir los costes y el impacto impacto ambiental. Con la integración de nuevas tecnologías en la industria, veremos sistemas de agua ultrapura aún más fiables, eficientes y sistemas de agua ultrapura aún más fiables, eficientes y sostenibles.

Conclusión y recomendaciones

Ultrapura La producción de agua ultrapura es una tarea compleja que combina procesos de purificación multietapa complementarios y sistemas precisos de medición y control. de control. Como se detalla en este informe, el proceso de obtención de agua desde su fuente hasta el producto final ultrapuro requiere una serie de etapas como prefiltración, ósmosis inversa, desionización electrodesionización, oxidación UV, desgasificación y ultrafiltración. Cada proceso se dirige a un grupo específico de impurezas del agua y todas estas etapas deben funcionar en perfecta secuencia para obtener finalmente H2O puro. H2O PURO. La continuidad de la calidad del agua obtenida es posible con la monitorización instantánea de parámetros como la conductividad, el COT recuento de partículas y control automático del sistema.

Ultrapura desempeña un papel fundamental en muchos ámbitos, desde la de alta tecnología hasta el sector sanitario. Por ello, la optimización optimización de procesos y la garantía de de gran importancia tanto en términos de eficiencia económica como de del producto. En el diseño de sistemas, las soluciones que garanticen que que los valores objetivo se alcancen con el menor desperdicio posible y el menor consumo de energía. Por ejemplo, el preacondicionamiento para alargar la vida útil de la membrana y la resina. y la resina; la cantidad de agua residual debe reducirse al mínimo con unidades de recuperación.

En Además, el mantenimiento mantenimiento periódico y personal indispensables para las instalaciones de agua ultrapura. Como parte de los planes de de mantenimiento preventivo, no deben descuidarse la limpieza CIP de las membranas, los cambios de resina y las comprobaciones de las lámparas UV. de las lámparas UV; la calibración de los sensores debe verificarse a intervalos determinados. calibración de los sensores. El operador y el equipo de ingeniería deben estar formados para interpretar hasta el más mínimo cambio en la del agua y para manejar el sistema con seguridad. Procedimientos de emergencia de emergencia (como la detección repentina de contaminación). y deben planificarse fuentes de agua de reserva o líneas de derivación. o líneas de derivación.

de optimización de procesos , los ciclos de mejora continua pueden llevarse a cabo analizando los datos recogidos de los sistemas existentes. Por ejemplo, los datos de tendencias pueden utilizarse para determinar los periodos ideales de frecuencia de limpieza química al revelando la tasa de ensuciamiento de la membrana. Del mismo modo, las oportunidades de reciclado (por ejemplo, la recuperación de algunas aguas residuales) mediante el análisis de los puntos de consumo de agua. analizando los puntos de consumo de agua. Estos planteamientos ahorran y contribuyen a la sostenibilidad medioambiental.

En Como resultado, el éxito de los sistemas de agua ultrapura depende de su diseño y funcionamiento con una perspectiva de ingeniería holística. Cuando Cuando se combinan las tecnologías adecuadas con una automatización y control, es posible obtener agua con una calidad fiable de 18 MΩ cm durante mucho tiempo. Dado que en el futuro surgirán requisitos de pureza y objetivos de eficiencia surgirán en el futuro, se recomienda que los sistemas existentes sean adaptables y escalables. Las nuevas tecnologías Las nuevas tecnologías de purificación y soluciones de sensores deben seguirse de cerca, y sistemas deben mantenerse actualizados integrando los adecuados en las infraestructuras existentes.

Como recomendación , deben tenerse en cuenta los siguientes principios en la instalación y funcionamiento de instalaciones de agua ultrapura:

Corregir Diseño e integración: A secuencia de pretratamiento adecuada a las características del agua bruta de agua bruta; la eliminación de sólidos y materia orgánica debe manera que no se sobrecarguen componentes como membranas y resinas. El resultado de cada etapa del proceso debe ser de una calidad que satisfaga las condiciones de entrada de la etapa siguiente. las condiciones de entrada de la etapa siguiente. Todas las unidades deben estar conectadas entre sí con un sistema de automatización integrado para garantizar un funcionamiento ininterrumpido.

Redundancia y funcionamiento ininterrumpido: Las instalaciones redundantes deben realizarse instalaciones redundantes en los equipos críticos (bomba, tren de ósmosis inversa módulo EDI, lámpara UV, etc.) para garantizar que la producción de agua no se interrupción de la producción de agua en caso de mantenimiento planificado o avería. El sistema debe mantenerse en flujo continuo durante 24 horas en la medida de lo posible y las paradas deben reducirse al mínimo.

Regular Saneamiento: El todo el sistema o secciones (tanque, línea de distribución, etc.) debe ser desinfectarse a intervalos regulares para prevenir el crecimiento biológico. La formación de biopelículas debe prevenirse de forma proactiva eligiendo el método método adecuado, como ozonización, agua caliente-vapor o desinfección química (p. ej. peracético). (por ejemplo, ácido peracético).

Calibración y verificación: Calibración de los instrumentos en línea (conductivímetro, analizador de COT, pHmetro, etc.) debe realizarse según las recomendaciones del fabricante, y las desviaciones deben ajustarse inmediatamente. Además, la calidad del agua Además, la calidad del agua debe comprobarse periódicamente independiente para verificar la fiabilidad de las mediciones en línea.

Datos Gestión y trazabilidad: Los datos del sistema deben recogerse en una base de datos central y conservarse al menos los parámetros críticos. Gracias a estos registros a largo plazo, pueden utilizarse para mejorar los procesos y retrospectivo en caso de un posible problema de calidad. calidad.

Sostenibilidad: Agua Las oportunidades de recuperación de agua y eficiencia evaluadas y aplicadas con las inversiones adecuadas. Por ejemplo enfoques integrados como el uso de concentrado de ósmosis inversa proceso que requiera agua de segunda calidad o la utilización del calor residual. calor residual.

La aplicación de estas recomendaciones optimizará el rendimiento tanto técnico como el rendimiento económico de los procesos de producción de agua ultrapura. En consecuencia como resultado, mantener las cualidades superiores del agua ultrapura es es posible con un enfoque disciplinado de ingeniería y meticulosas meticulosas prácticas operativas. De este modo, el agua de la máxima pureza requerida tanto en entornos de producción industrial como de laboratorio laboratorio.