Tratamiento del agua de pozo

El agua subterránea extraída de pozos in situ es un recurso fundamental en innumerables industrias, desde la alimentaria y farmacéutica hasta la minera y la de generación de energía. Sin embargo, el agua bruta de pozo que emerge por primera vez de un acuífero rara vez cumple las estrictas especificaciones de calidad exigidas por las modernas líneas de producción o salas de calderas. Las interacciones geoquímicas entre el agua de lluvia percolada y los estratos circundantes suelen cargar el agua con iones de dureza disueltos, hierro, manganeso, sulfuro de hidrógeno, sílice y materia orgánica natural. Además, los picos estacionales de turbidez provocados por las fuertes lluvias o la actividad agrícola pueden introducir sólidos en suspensión y arcilla coloidal. Si estos contaminantes no se controlan, ensucian las superficies de intercambio de calor, incrustan las membranas de ósmosis inversa (OI), envenenan los catalizadores, decoloran los productos finales y violan las normas internacionales sobre agua potable y de proceso. Por lo tanto, una estrategia sólida de tratamiento de agua de pozo cumple dos funciones vitales: en primer lugar, proteger las operaciones de las unidades aguas abajo y los bienes de equipo; en segundo lugar, garantizar que cada metro cúbico de agua de proceso se ajuste sistemáticamente a las especificaciones reglamentarias y a las del cliente.

A diferencia del agua de alimentación municipal, que suele estar clorada y parcialmente clarificada, el agua de pozo presenta una gran variabilidad en cuanto a pH, potencial de oxidación-reducción (ORP), carga bacteriana y equilibrio mineral, incluso dentro del mismo límite de propiedad. Por lo tanto, los ingenieros deben diseñar trenes de tratamiento flexibles y multibarrera que puedan adaptarse a la deriva gradual del acuífero y a las alteraciones repentinas sin costosos tiempos de inactividad. La implementación de bucles de control basados en datos, el bombeo energéticamente eficiente, la dosificación inteligente de productos químicos y los diseños de patines modulares se han convertido en el sello distintivo de la purificación de agua de pozo de próxima generación. La tendencia hacia la Industria 4.0 y los "gemelos digitales" empuja aún más a los operadores a visualizar cuadros de mando de rendimiento en tiempo real y simular escenarios futuros para una toma de decisiones proactiva. Los programas de sostenibilidad corporativa añaden otra dimensión: se espera que las plantas reduzcan el consumo específico de energía (kWh m-³) y el uso de productos químicos (g m-³), maximizando al mismo tiempo la reutilización del agua. Todas estas fuerzas se combinan para hacer del tratamiento de aguas de pozos industriales mucho más que un simple ejercicio de filtración; es un activo estratégico que sustenta la calidad del producto, el cumplimiento de la normativa medioambiental y la reputación de la marca. En consecuencia, los ingenieros deben dominar la hidrogeología, la química, la microbiología, la automatización y la economía empresarial para especificar y gestionar una instalación de tratamiento optimizada.

Sistemas utilizados en el tratamiento del agua de pozo

Aunque cada pozo es único desde el punto de vista geológico, las mejores prácticas de control de la calidad del agua de proceso se basan generalmente en un conjunto probado de tecnologías primarias y de pulido. Antes de enumerar estos sistemas, es esencial comprender que cada paso desempeña una función protectora o correctora distinta dentro de la cascada de tratamiento más amplia. La secuencia se configura normalmente para eliminar primero los componentes más abrasivos o incrustantes, salvaguardando así los equipos de mayor resolución y coste, como la nanofiltración (NF) o la electrodesionización (EDI). Los ingenieros también tienen en cuenta cómo interactúa hidráulica y químicamente cada unidad con sus vecinas: por ejemplo, los medios de arena verde deben ir precedidos de un oxidante para precipitar el hierro, mientras que las membranas de ósmosis inversa aguas abajo necesitan una inyección de antiincrustante para evitar depósitos de carbonato cálcico. La selección de materiales -acero inoxidable 316L, aleaciones dúplex o FRP con certificación NSF- debe reflejar tanto la agresividad del agua de pozo como la filosofía de limpieza de la planta. Los sensores digitales de caudal, los transmisores de presión diferencial y los espectrofotómetros en línea alimentan ahora sistemas de control y adquisición de datos (SCADA) que optimizan constantemente los puntos de ajuste para reducir el coste total de propiedad. Los objetivos de sostenibilidad también influyen en la elección de la tecnología: los filtros regenerativos y los bucles de descarga cero de líquidos (ZLD), por ejemplo, recuperan el agua de lavado y minimizan el vertido de salmuera. En regiones con poca estabilidad de la red, los variadores de frecuencia (VFD) y las bombas de refuerzo alimentadas por energía solar pueden reducir los picos de demanda y las emisiones de CO₂. Por último, el diseño modular de los patines permite un montaje rápido sobre el terreno, una futura ampliación de la capacidad y una reubicación más sencilla en función de la evolución de los volúmenes de producción. Una vez establecido este contexto estratégico, los siguientes sistemas clave se suelen implantar en el tratamiento de aguas de pozos industriales para garantizar el cumplimiento de la normativa y la resistencia operativa:

Ósmosis inversa

Las membranas de poliamida semipermeables que funcionan a 12-25 bar rechazan hasta el 99 % de las sales disueltas, el sílice y los orgánicos, y proporcionan un permeado de baja conductividad adecuado para la alimentación de calderas o el lavado de alta pureza.

Ultrafiltración

Elimina los sólidos en suspensión y los coloides como paso previo al tratamiento, mejorando el rendimiento aguas abajo.

Filtración multimedia

Las capas de arena de cuarzo graduada, antracita y granate interceptan los sólidos en suspensión >5 µm, protegiendo las resinas de intercambio iónico y las membranas aguas abajo y suavizando al mismo tiempo las fluctuaciones de turbidez.

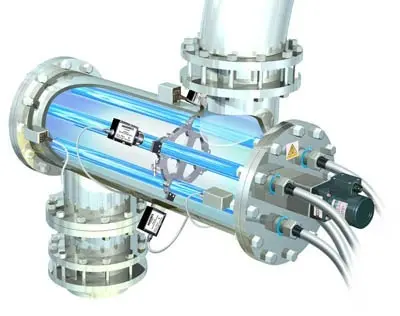

Desinfección UV

Las lámparas ultravioletas germicidas de 254 nm, a menudo combinadas con H₂O₂ o fotocatálisis, consiguen una reducción bacteriana de 3 log y degradan los orgánicos refractarios sin residuos químicos.

Principales parámetros de calidad del agua controlados

El éxito del control de la purificación del agua de pozo depende de la supervisión continua de los atributos críticos de calidad (CQA). Los ingenieros seleccionan los parámetros en función de los requisitos de uso final, los límites reglamentarios y los modos de fallo que tienen más probabilidades de interrumpir la producción. Por ejemplo, una conductividad elevada puede indicar la penetración de minerales en los lechos de intercambio iónico, mientras que un aumento repentino del carbono orgánico total (COT) puede indicar el agotamiento del filtro de carbono o una escorrentía agrícola. La tendencia continua del ORP proporciona una alerta temprana del potencial oxidativo que podría corroer los servicios de acero dulce. Los valores de turbidez e índice de densidad de limo (SDI) sirven como indicadores de la carga de partículas que podrían obstruir los canales de alimentación de ósmosis inversa. Además, muchos auditores multinacionales esperan pruebas documentadas de que los sensores en línea se calibran con referencias de laboratorio según los protocolos ISO 17025. La llegada del Internet Industrial de las Cosas (IIoT) permite ahora que cada sensor alimente un panel de control en la nube donde los algoritmos predictivos señalan las anomalías mucho antes de que los operadores humanos se den cuenta. Esta digitalización no solo mejora la fiabilidad de los procesos, sino que también respalda los programas de sostenibilidad al correlacionar la calidad del agua con el consumo de energía o productos químicos en tiempo real. Los intervalos que se indican en la tabla siguiente son los típicos para uso alimentario o de servicios públicos; las aplicaciones farmacéuticas suelen exigir especificaciones aún más estrictas, acordes con los requisitos de la Farmacopea de EE.UU. (USP) <1231> o la Farmacopea Europea. Los métodos de control abarcan la eliminación física (filtración), la conversión química (oxidación-reducción), el intercambio iónico y la electroseparación, a menudo aplicados de forma conjunta. Establecer puntos de ajuste de alarma ligeramente por debajo de las especificaciones fomenta la intervención proactiva en lugar de la resolución reactiva de problemas. Las revisiones periódicas del balance de masas entre los flujos de alimentación, permeado, concentrado y residuos también revelan ineficiencias o fugas ocultas. La tabla siguiente resume los parámetros de calidad del agua más importantes, sus intervalos típicos de postratamiento y las técnicas de control preferidas en las aplicaciones industriales de tratamiento de aguas de pozo:

| Parámetro | Rango típico (postratamiento) | Método de control |

|---|---|---|

| Turbidez (NTU) | < 0.3 | Filtración multimedia, ayuda coagulante |

| Sólidos disueltos totales (mg L-¹) | < 100 | Ósmosis inversa, EDI |

| Conductividad (µS cm-¹) | < 15 (utilidad); < 1 (HP) | RO, pulidoras de lecho mixto |

| Hierro + Manganeso (mg L-¹) | < 0.05 | Oxidación, aireación |

| Carbono orgánico total (ppb) | < 500 | Carbón activado, UV-AOP |

| Bacteria (CFU 100 mL⁻¹) | < 10 | UV, filtración de 0,2 µm |

Consideraciones sobre el diseño y la aplicación

La ingeniería de una planta de tratamiento de agua de pozo adecuada a su finalidad exige un enfoque integrado que equilibre los cálculos hidráulicos, los materiales de construcción, la arquitectura de automatización y el cumplimiento de la normativa. El dimensionamiento exacto comienza con un estudio hidrogeológico exhaustivo para determinar la reducción del bombeo, el rendimiento específico, la variación estacional de la temperatura y los picos de contaminantes en el peor de los casos. Los diseñadores suelen aplicar un factor de seguridad del 10-20% a la demanda máxima diaria para tener en cuenta el crecimiento y los tiempos de inactividad por mantenimiento. Los diámetros de las tuberías se seleccionan para mantener la velocidad por debajo de 2 m s-¹, minimizando la pérdida de carga y la abrasión; sin embargo, las líneas de concentración pueden estrecharse para mantener la velocidad de socavación y desalentar la formación de biopelículas. Los recipientes de PRFV con clasificación de presión son rentables hasta 40 bar, mientras que los de acero inoxidable dúplex o superdúplex pueden especificarse para pozos salobres con cloruro > 500 mg L-¹. Todos los elastómeros, desde las juntas tóricas hasta las bombas de diafragma, deben cumplir la norma FDA CFR §177.2600 si el agua va a entrar en contacto con superficies alimentarias. Los diagramas detallados de tuberías e instrumentación (P&ID) muestran las válvulas de aislamiento en cada patín, los puertos de muestreo antes y después del funcionamiento de cada unidad y las carcasas de los filtros de cartucho dúplex para cambios sin interrupción. La filosofía de control suele basarse en controladores lógicos programables (PLC) conectados en red mediante Modbus TCP a un SCADA central, con redundancia en los niveles de E/S y alimentación eléctrica. Las normas internacionales guían todas las decisiones: La norma ISO 22000 impone el análisis de peligros y puntos de control críticos (HACCP); la NSF/ANSI 61 certifica los componentes potables; las directrices de la OMS establecen los créditos para la eliminación de patógenos; la Directiva Europea de Máquinas determina los enclavamientos de seguridad; y la IEC 61511 influye en los bucles de seguridad funcional. Las bombas de pozo accionadas por variador de frecuencia (VFD), los dispositivos de recuperación de energía de intercambiadores de presión en equipos de ósmosis inversa y los circuitos de recuperación de calor en los que se utiliza agua de pozo para refrigeración aumentan la eficiencia energética. En los circuitos de alta pureza, la distribución en bucle cerrado con soldadura orbital sanitaria y válvulas de diafragma evita la entrada de microbios, mientras que los analizadores de carbono orgánico total (COT) en tiempo real cierran el círculo de la validación CIP. Las tecnologías emergentes, como la electrodiálisis de membrana bipolar a baja presión (BMED) y los índices de escalado basados en el aprendizaje automático, prometen nuevas reducciones de los gastos de explotación.

Funcionamiento y mantenimiento

El funcionamiento de una instalación de purificación de agua de pozo durante más de 8 000 horas al año requiere un mantenimiento preventivo disciplinado, personal cualificado y repuestos bien abastecidos. Las tareas rutinarias comienzan con la inspección diaria de los gráficos de presión diferencial; un aumento repentino de 0,3 bares en los filtros multimedia suele indicar la necesidad de un contralavado. Las bombas de dosificación de productos químicos deben comprobarse semanalmente y los tanques de reactivos deben inspeccionarse para detectar estratificación o crecimiento biológico. Los ciclos de limpieza in situ (CIP) de las membranas de ósmosis inversa suelen activarse cuando el caudal normalizado de permeado disminuye un 10% o el rechazo de sales desciende un 5%; un lavado con tensioactivos alcalinos seguido de un aclarado con ácido cítrico de bajo pH restablece el flujo y reduce la bioincrustación. Los elementos de la membrana tienen una vida media de entre 3 y 5 años, pero el análisis predictivo mediante coeficientes de disminución de la permeabilidad permite presupuestar una sustitución escalonada y evitar repentinos sobresaltos de capex. Los sensores de intensidad de las lámparas UV, calibrados trimestralmente, dictan la sustitución de las lámparas cada 9.000 h aproximadamente para garantizar una dosis de 40 mJ cm-². Los filtros de cartucho se cambian en función de la presión o el tiempo, lo que ocurra primero, y los operarios registran los números de lote para satisfacer la trazabilidad ISO 9001. Una estrategia escalonada de piezas de repuesto mantiene los artículos de alto índice de fallos (sondas de pH, bobinas de solenoide) in situ, los repuestos de importancia media (bombas de alta presión) en un centro regional y los artículos de larga duración (recipientes a presión) en un inventario gestionado por el proveedor. La competencia de los operarios es igualmente importante: el personal debe poseer al menos una certificación de nivel 2 en tratamiento de aguas, tener conocimientos básicos de microbiología y estar formado en bloqueo, etiquetado (LOTO) y acceso a espacios confinados. Los flujos de trabajo digitales que utilizan equipos con códigos QR y aplicaciones móviles de GMAO agilizan las órdenes de trabajo e introducen datos históricos en los programas de mejora continua. Una matriz de formación bien diseñada, combinada con evaluaciones periódicas de las competencias, garantiza la retención de los conocimientos a pesar de la rotación de personal. Por último, la comunicación coordinada con el hidrogeólogo ayuda a predecir los cambios en la calidad del acuífero, lo que permite aumentar las existencias de productos químicos o ajustar los valores de consigna.

Retos y soluciones

Los usuarios de agua de pozos industriales se enfrentan a una serie de retos recurrentes que pueden poner en peligro la calidad del producto, el tiempo de funcionamiento y el cumplimiento de la normativa. Incluso con un tren de tratamiento cuidadosamente diseñado, los mecanismos de incrustación y ensuciamiento evolucionan a medida que la química de los acuíferos se desplaza, mientras que los cambios legislativos endurecen los límites máximos de contaminantes (MCL). El riesgo microbiológico aumenta en climas cálidos, donde la temperatura en boca de pozo puede alcanzar los 25 °C, lo que favorece el crecimiento de biopelículas en las tuberías de agua bruta. Las ubicaciones remotas añaden obstáculos logísticos al suministro de productos químicos a granel o a la sustitución de las membranas. Además, el aumento de las tarifas eléctricas amplifica el impacto de los costes de las bombas de alta presión y los calentadores de regeneración térmica. Las lagunas en la madurez digital de los operadores retrasan a veces la adopción del mantenimiento predictivo, lo que conduce a la extinción reactiva de incendios y a paradas imprevistas. La volatilidad de la cadena de suministro, como ha ocurrido durante las interrupciones mundiales, puede alargar los plazos de entrega de las membranas de ósmosis inversa de seis semanas a seis meses, lo que obliga a optimizar el inventario. Las complejidades de la condicionalidad -cumplir tanto los permisos de vertido al medio ambiente como las normas sanitarias de calidad alimentaria- exigen una supervisión multidisciplinar. Para agravar estos problemas, el escrutinio público de la extracción de aguas subterráneas se ha intensificado; las partes interesadas esperan ahora programas demostrables de gestión y recarga de acuíferos como parte de los informes corporativos de ESG. Para mantener una ventaja competitiva, las plantas deben abordar los aspectos técnicos, normativos y sociales a través de un marco integrado de gestión de riesgos. La siguiente lista de viñetas destaca tres de los puntos débiles más generalizados y las estrategias de mitigación probadas:

- Incrustación de membranas e intercambiadores de calor - Implemente la supervisión del índice de saturación en tiempo real, dosifique el umbral de antiincrustantes, ajuste los puntos de ajuste del pH y programe ciclos CIP periódicos de alto pH.

- Bioincrustaciones y riesgo de legionela - Mantenga los niveles de oxidante residual, realice desinfecciones de choque periódicas, utilice bucles sanitarios 316L y despliegue barreras UV u ozono en línea.

- Obstáculos normativos e informes: digitalice los datos de laboratorio, automatice los paneles de control de cumplimiento, alinee los planes de muestreo con la norma ISO 17025 y participe en auditorías voluntarias de terceros para aumentar la credibilidad de la marca.

Ventajas y desventajas

La elección de una solución de tratamiento de agua de pozo in situ ofrece varias ventajas tangibles frente a la dependencia del suministro municipal, pero también plantea retos que deben gestionarse con prudencia. En el lado positivo, un pozo cautivo ofrece autonomía frente a las interrupciones del suministro municipal y las fluctuaciones de precios; puede reducir los costes unitarios del agua y los residuos de cloro que, de otro modo, podrían afectar a procesos sensibles. Además, el control de toda la cadena de tratamiento facilita la creación de envolventes de calidad a medida que se ajustan con precisión a las especificaciones de la caldera, la refrigeración o el contacto con el producto. Los dispositivos de recuperación de energía y la analítica de dosificación inteligente han reducido la diferencia de costes operativos entre el agua de pozo y el agua superficial tratada, aumentando la rentabilidad de la inversión. Sin embargo, los gastos de capital son considerables, desde los permisos de perforación de pozos hasta las bombas de ósmosis inversa de alta presión. La carga de la información reglamentaria recae directamente en el operador de la planta, y abarca licencias de extracción de aguas subterráneas, eliminación de salmueras residuales y directivas transfronterizas sobre agua potable. Los problemas de sostenibilidad del acuífero pueden suscitar la oposición de la comunidad, a menos que se establezcan programas sólidos de recarga o compensación. El rendimiento a largo plazo depende de la competencia constante del operador y de la disponibilidad de piezas de repuesto, dos factores que pueden verse limitados en entornos remotos. La tabla siguiente resume estas consideraciones en una matriz concisa de pros y contras útil para los talleres de toma de decisiones de las partes interesadas:

| Pros | Contras |

|---|---|

| Independencia de las interrupciones del suministro municipal | Elevado coste inicial de la perforación y las instalaciones |

| Calidad del agua personalizable para procesos específicos | Responsabilidad permanente del cumplimiento de la normativa |

| Tarifa del agua potencialmente más baja a largo plazo | Riesgo de reducción de los pozos y agotamiento del acuífero |

| Oportunidad de integrar mejoras de eficiencia energética | Requiere operarios cualificados y personal de mantenimiento |

| Escalabilidad mediante ampliaciones modulares de los patines | Retos de la eliminación de salmuera concentrada |

Preguntas frecuentes

Las partes interesadas del sector industrial suelen plantearse preguntas recurrentes a la hora de planificar, explotar o ampliar una instalación de tratamiento de aguas de pozo. Antes de presentar respuestas detalladas, conviene señalar que el contexto de cada planta -sector industrial, geografía, marco normativo y objetivos corporativos de sostenibilidad- puede influir en los aspectos específicos. No obstante, los principios generales relativos a la química del agua, el ciclo de vida de los equipos y el cumplimiento de la normativa siguen siendo de aplicación general. Aclarar estos fundamentos desde el principio ayuda a alinear las expectativas entre los patrocinadores del proyecto, los consultores de ingeniería y los equipos de operaciones. Además, una comunicación transparente con las autoridades locales y los grupos comunitarios fomenta la confianza y facilita la obtención de permisos. Los siguientes pares de preguntas y respuestas responden a las siete preguntas más frecuentes recibidas durante las reuniones iniciales de diseño y las sesiones de formación de operadores:

Q1. ¿Con qué frecuencia debemos realizar análisis completos del agua una vez que la planta esté en funcionamiento?

A. Deberán realizarse análisis de laboratorio exhaustivos -que incluyan metales, aniones, microbios y sustancias orgánicas- al menos trimestralmente, con pruebas mensuales específicas para los parámetros que se sabe que fluctúan estacionalmente, complementados con un control continuo en línea de la turbidez, el pH y la conductividad.

Q2. ¿Se puede obtener agua de calidad farmacéutica de un pozo de alta dureza?

A. Sí. Un tren correctamente diseñado que combine ablandamiento, ósmosis inversa de doble paso, EDI y UV/AOP puede cumplir los límites de conductividad y microbianos USP <645> y <1231> incluso cuando la dureza del agua bruta supera los 400 mg L-¹ como CaCO₃.

Q3. ¿Cuál es el plazo de amortización típico para cambiar de agua municipal a agua de pozo in situ?

A. La amortización oscila entre 2 y 5 años, dependiendo de la tarifa municipal, la capacidad de la planta y de si los dispositivos de recuperación de energía o el bombeo solar compensan el gasto en electricidad.

Q4. ¿Afecta la dosificación de antiincrustante al tratamiento biológico posterior?

A. La mayoría de los antiincrustantes modernos son mezclas de fosfonatos biodegradables con un impacto mínimo en los sistemas de lodos activados cuando se dosifican a los niveles recomendados de 2-4 mg L-¹, pero es aconsejable realizar pruebas de tratabilidad específicas para cada emplazamiento.

Q5. ¿Cómo mitigar la reducción de los pozos durante la sequía?

A. Implementar el bombeo de velocidad variable con control de nivel, rotar la extracción a través de múltiples perforaciones y aumentar el suministro con agua de lluvia recogida o condensado reciclado para reducir la presión sobre un único acuífero.

Q6. ¿Los elementos de membrana son reciclables al final de su vida útil?

A. Sí. Varios proveedores ofrecen programas de recuperación en los que los elementos de ósmosis inversa usados se desmontan; las carcasas de plástico se convierten en madera de construcción y las espirales se reutilizan como cartuchos de ósmosis inversa para usos no potables.

Q7. ¿Qué herramientas digitales pueden mejorar la eficiencia de O&M?

A. Los GMAO basados en la nube, los concentradores de sensores IIoT y los algoritmos de aprendizaje automático que predicen las tendencias de ensuciamiento pueden reducir el tiempo de inactividad no planificado hasta en un 30 % y optimizar la dosificación de productos químicos entre un 10 % y un 15 %.