Traitement de l'eau de puits

L'eau souterraine extraite de puits sur site est un élément essentiel dans d'innombrables industries, de l'alimentation et des boissons aux produits pharmaceutiques en passant par l'exploitation minière et la production d'énergie. Pourtant, l'eau de puits brute qui émerge d'un aquifère répond rarement aux spécifications de qualité rigoureuses exigées par les chaînes de production ou les chaufferies modernes. Les interactions géochimiques entre l'eau de pluie percolant et les strates environnantes chargent généralement l'eau d'ions de dureté dissous, de fer, de manganèse, de sulfure d'hydrogène, de silice et de matières organiques d'origine naturelle. En outre, les pics de turbidité saisonniers dus aux fortes pluies ou à l'activité agricole peuvent introduire des matières en suspension et de l'argile colloïdale. Si ces contaminants ne sont pas contrôlés, ils encrassent les surfaces d'échange thermique, entartrent les membranes d'osmose inverse, empoisonnent les catalyseurs, décolorent les produits finis et enfreignent les normes internationales relatives à l'eau potable et à l'eau industrielle. Une stratégie solide de traitement de l'eau de puits remplit donc deux fonctions vitales : premièrement, protéger les opérations et les biens d'équipement des unités en aval ; deuxièmement, veiller à ce que chaque mètre cube d'eau de traitement soit toujours conforme aux spécifications réglementaires et à celles du client.

Contrairement à l'eau d'alimentation municipale, qui est généralement chlorée et partiellement clarifiée, l'eau de puits présente une grande variabilité en termes de pH, de potentiel d'oxydo-réduction (ORP), de charge bactérienne et d'équilibre minéral, même à l'intérieur d'une même limite de propriété. Les ingénieurs doivent donc concevoir des chaînes de traitement flexibles, à barrières multiples, capables de s'adapter à la dérive progressive de l'aquifère et aux perturbations soudaines, sans temps d'arrêt coûteux. La mise en œuvre de boucles de contrôle pilotées par les données, d'un pompage économe en énergie, d'un dosage chimique intelligent et d'une disposition modulaire des patins est devenue la marque de fabrique de la purification de l'eau de puits de nouvelle génération. La tendance à l'industrie 4.0 et aux "jumeaux numériques" pousse davantage les opérateurs à visualiser des tableaux de bord de performance en temps réel et à simuler des scénarios futurs pour une prise de décision proactive. Les programmes de durabilité des entreprises ajoutent encore une autre dimension : les usines sont censées réduire la consommation d'énergie spécifique (kWh m-³) et l'utilisation de produits chimiques (g m-³) tout en maximisant la réutilisation de l'eau. Toutes ces forces se combinent pour faire du traitement industriel de l'eau de puits bien plus qu'un simple exercice de filtration ; il s'agit d'un atout stratégique qui sous-tend la qualité du produit, le respect de l'environnement et la réputation de la marque. Par conséquent, les ingénieurs doivent maîtriser l'hydrogéologie, la chimie, la microbiologie, l'automatisation et l'économie d'entreprise pour spécifier et gérer une installation de traitement optimisée.

Systèmes utilisés pour le traitement de l'eau de puits

Bien que chaque puits soit géologiquement unique, les meilleures pratiques de contrôle de la qualité de l'eau de traitement s'appuient généralement sur un portefeuille éprouvé de technologies primaires et de polissage. Avant d'énumérer ces systèmes, il est essentiel de comprendre que chaque étape remplit une fonction protectrice ou corrective distincte au sein de la cascade de traitement. La séquence est normalement configurée pour éliminer en premier les composants les plus abrasifs ou les plus encrassants, ce qui permet de protéger les équipements à plus haute résolution et à coût plus élevé, tels que la nanofiltration (NF) ou l'électrodéionisation (EDI). Les ingénieurs tiennent également compte de l'interaction hydraulique et chimique de chaque unité avec ses voisines : par exemple, le sable vert doit être précédé d'un oxydant pour précipiter le fer, tandis que les membranes d'osmose inverse situées en aval doivent être injectées dans un antitartre pour éviter les dépôts de carbonate de calcium. Le choix des matériaux - qu'il s'agisse d'acier inoxydable 316L, d'alliages duplex ou de PRF certifié NSF - doit refléter à la fois l'agressivité de l'eau de puits et la philosophie de nettoyage de l'usine. Les capteurs de débit numériques, les transmetteurs de pression différentielle et les spectrophotomètres en ligne alimentent désormais des systèmes de contrôle et d'acquisition de données (SCADA) qui optimisent en permanence les points de consigne afin de réduire au maximum le coût total de possession. Les objectifs de développement durable influencent également le choix des technologies : les filtres régénératifs et les boucles de décharge zéro liquide (ZLD), par exemple, récupèrent l'eau de lavage à contre-courant et réduisent au minimum l'élimination de la saumure. Dans les régions où la stabilité du réseau est faible, les entraînements à fréquence variable (VFD) et les pompes de surpression alimentées par l'énergie solaire permettent de réduire les pics de demande et les émissions de CO₂. Enfin, la conception modulaire des patins permet un assemblage rapide sur le terrain, une extension future de la capacité et une relocalisation plus facile en fonction de l'évolution des volumes de production. Une fois ce contexte stratégique établi, les systèmes clés suivants sont généralement déployés dans le traitement de l'eau des puits industriels pour une conformité continue et une résilience opérationnelle :

Osmose inverse

Les membranes semi-perméables en polyamide fonctionnant à 12-25 bars rejettent jusqu'à 99 % des sels dissous, de la silice et des matières organiques, délivrant un perméat à faible conductivité adapté à l'alimentation des chaudières ou au rinçage de haute pureté.

Ultrafiltration

Élimine les solides en suspension et les colloïdes lors d'une étape de prétraitement, améliorant ainsi les performances en aval.

Filtration multimédia

Des couches de sable de quartz, d'anthracite et de grenat interceptent les solides en suspension >5 µm, protégeant les résines et les membranes d'échange d'ions en aval tout en atténuant les fluctuations de turbidité.

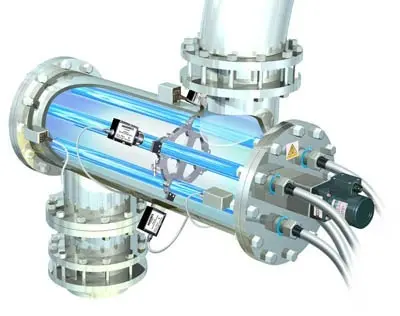

Désinfection par UV

Les lampes ultraviolettes germicides de 254 nm, souvent associées à l'H₂O₂ ou à la photocatalyse, permettent d'obtenir une réduction bactérienne de 3 log et de dégrader les matières organiques réfractaires sans résidus chimiques.

Principaux paramètres de qualité de l'eau contrôlés

La réussite du contrôle de la purification de l'eau de puits dépend de la surveillance continue des attributs de qualité critiques (AQC). Les ingénieurs sélectionnent les paramètres en fonction des exigences d'utilisation finale, des limites réglementaires et des modes de défaillance les plus susceptibles de perturber la production. Par exemple, une conductivité élevée peut indiquer une percée minérale à travers les lits d'échange d'ions, tandis qu'une augmentation soudaine du carbone organique total (COT) peut signaler l'épuisement du filtre à charbon ou un épisode de ruissellement agricole. L'évolution continue du potentiel Redox permet de détecter rapidement les risques d'oxydation susceptibles de corroder les installations en acier doux. Les valeurs de turbidité et d'indice de densité de la vase (IDV) sont des indicateurs avancés de la charge de particules susceptibles de boucher les canaux d'alimentation de l'osmose inverse. En outre, de nombreux auditeurs multinationaux attendent des preuves documentées que les capteurs en ligne sont étalonnés par rapport à des références de laboratoire selon les protocoles de la norme ISO 17025. L'avènement des passerelles de l'Internet industriel des objets (IIoT) permet désormais à chaque capteur d'alimenter un tableau de bord dans le cloud, où des algorithmes prédictifs signalent les anomalies bien avant que les opérateurs humains ne les remarquent. Cette numérisation renforce non seulement la fiabilité des processus, mais soutient également les programmes de développement durable en corrélant la qualité de l'eau avec la consommation d'énergie ou de produits chimiques en temps réel. Les plages cibles indiquées dans le tableau suivant sont typiques d'une utilisation de qualité alimentaire ou utilitaire ; les applications de qualité pharmaceutique exigent souvent des spécifications encore plus strictes, alignées sur les exigences de la pharmacopée américaine (USP) <1231> ou de la pharmacopée européenne. Les méthodes de contrôle couvrent l'élimination physique (filtration), la conversion chimique (oxydo-réduction), l'échange d'ions et l'électro-séparation, souvent appliqués de concert. L'établissement de points de consigne d'alarme légèrement à l'intérieur de l'enveloppe des spécifications encourage une intervention proactive au lieu d'un dépannage réactif. Des examens périodiques du bilan massique entre les flux d'alimentation, de perméat, de concentré et de déchets révèlent également des inefficacités ou des fuites cachées. Le tableau ci-dessous résume les paramètres de qualité de l'eau les plus importants, leurs plages de post-traitement typiques et les techniques de contrôle préférées dans les applications industrielles de traitement de l'eau de puits :

| Paramètres | Gamme typique (après traitement) | Méthode de contrôle |

|---|---|---|

| Turbidité (NTU) | < 0.3 | Filtration multimédia, aide coagulante |

| Solides dissous totaux (mg L-¹) | < 100 | Osmose inverse, EDI |

| Conductivité (µS cm-¹) | < 15 (utilité) ; < 1 (HP) | RO, polisseurs à lit mixte |

| Fer + Manganèse (mg L-¹) | < 0.05 | Oxydation des sables verts, aération |

| Carbone organique total (ppb) | < 500 | Charbon actif, UV-AOP |

| Bactéries (UFC 100 mL-¹) | < 10 | UV, filtration 0,2 µm |

Considérations relatives à la conception et à la mise en œuvre

L'ingénierie d'une station de traitement des eaux de puits adaptée à son objectif exige une approche intégrée qui concilie les calculs hydrauliques, les matériaux de construction, l'architecture de l'automatisation et la conformité à la législation. Un dimensionnement précis commence par une étude hydrogéologique approfondie afin de déterminer le niveau de pompage, le rendement spécifique, les variations de température saisonnières et les pics de contaminants les plus défavorables. Les concepteurs appliquent généralement un facteur de sécurité de 10 à 20 % à la demande journalière maximale pour tenir compte de la croissance et des temps d'arrêt liés à la maintenance. Les diamètres des canalisations sont choisis pour maintenir la vitesse en dessous de 2 m s-¹, en minimisant la perte de charge et l'abrasion ; cependant, les lignes de concentration peuvent être rétrécies pour maintenir la vitesse d'affouillement et décourager le biofilm. Les réservoirs en PRFV résistant à la pression sont rentables jusqu'à 40 bars, tandis que les réservoirs en acier inoxydable duplex ou super-duplex peuvent être spécifiés pour les puits saumâtres dont la teneur en chlorure est supérieure à 500 mg L-¹. Tous les élastomères, des joints toriques aux pompes à membrane, doivent être conformes à la norme FDA CFR §177.2600 si l'eau entre en contact avec des surfaces alimentaires. Les diagrammes détaillés de tuyauterie et d'instrumentation (P&ID) montrent des vannes d'isolation sur chaque patin, des ports d'échantillonnage avant et après chaque opération de l'unité, et des boîtiers de filtre à cartouche duplex pour des changements sans interruption. La philosophie de contrôle repose souvent sur des contrôleurs logiques programmables (PLC) mis en réseau via Modbus TCP avec un SCADA central, avec une redondance au niveau des E/S et de l'alimentation électrique. Les normes internationales guident chaque décision : La norme ISO 22000 impose l'analyse des risques et la maîtrise des points critiques (HACCP) ; la norme NSF/ANSI 61 certifie les composants potables ; les directives de l'OMS fixent des crédits pour l'élimination des agents pathogènes ; la directive européenne sur les machines impose des verrouillages de sécurité ; et la norme CEI 61511 influence les boucles de sécurité fonctionnelles. Les gains d'efficacité énergétique proviennent des pompes de forage entraînées par VFD, des dispositifs de récupération d'énergie des échangeurs de pression sur les skids d'osmose inverse et des boucles de récupération de chaleur lorsque l'eau de puits est utilisée pour le refroidissement. Dans les circuits de haute pureté, le déploiement d'une distribution en boucle fermée avec soudure orbitale sanitaire et vannes à diaphragme empêche les entrées microbiennes, tandis que les analyseurs de carbone organique total (COT) en temps réel ferment la boucle de la validation du nettoyage en place (NEP). Emerging technologies such as low-pressure bipolar membrane electrodialysis (BMED) and machine-learning-driven scaling indices promise further reductions in operating expenditure.

Fonctionnement et entretien

L'exploitation d'une installation de purification de l'eau de puits pendant plus de 8 000 heures par an nécessite une maintenance préventive rigoureuse, un personnel qualifié et des pièces de rechange bien stockées. Les tâches de routine commencent par l'inspection quotidienne des graphiques de pression différentielle ; une augmentation soudaine de 0,3 bar au niveau des filtres multimédias indique souvent la nécessité d'un lavage à contre-courant. Les pompes doseuses de produits chimiques doivent être vérifiées chaque semaine et les réservoirs de réactifs doivent être inspectés pour détecter toute stratification ou croissance biologique. Les cycles de nettoyage en place (CIP) des membranes d'OI sont généralement déclenchés lorsque le flux de perméat normalisé chute de 10 % ou que le rejet de sel baisse de 5 % ; un lavage alcalin à l'agent tensioactif suivi d'un rinçage à l'acide citrique à faible pH rétablit le flux et atténue l'encrassement biologique. Les éléments membranaires ont une durée de vie moyenne de 3 à 5 ans, mais des analyses prédictives utilisant des coefficients de diminution de la perméabilité permettent d'échelonner les remplacements et d'éviter les chocs soudains en matière d'investissement. Les capteurs d'intensité des lampes UV, calibrés tous les trimestres, imposent le remplacement des lampes à environ 9 000 heures pour garantir une dose de 40 mJ cm-². Les filtres à cartouche sont remplacés en fonction de la pression ou du temps, selon ce qui arrive en premier, et les opérateurs enregistrent les numéros de lot pour satisfaire aux exigences de traçabilité de la norme ISO 9001. Une stratégie de pièces de rechange à plusieurs niveaux permet de conserver sur le site les articles à taux d'échec élevé (sondes de pH, bobines de solénoïde), les pièces de rechange moyennement critiques (pompes à haute pression) dans un centre régional et les articles à long délai de livraison (cuves sous pression) dans un stock géré par le fournisseur. La compétence des opérateurs est tout aussi importante : le personnel doit détenir au moins une certification de niveau 2 en traitement de l'eau, comprendre les bases de la microbiologie et être formé à la consignation et à l'étiquetage (LOTO) ainsi qu'à l'entrée dans les espaces confinés. Les flux de travail numériques utilisant des équipements à code QR et des applications mobiles de GMAO rationalisent les ordres de travail et alimentent en données historiques les programmes d'amélioration continue (CI). Une matrice de formation bien conçue, associée à des évaluations périodiques des compétences, garantit le maintien des connaissances malgré la rotation du personnel. Enfin, une communication coordonnée avec l'hydrogéologue aide à prévoir les changements de qualité de l'aquifère, ce qui permet d'augmenter les stocks de produits chimiques ou de modifier les points de consigne de manière préventive.

Défis et solutions

Les utilisateurs d'eau de puits industriels sont confrontés à une série de problèmes récurrents qui peuvent menacer la qualité des produits, le temps de fonctionnement et la conformité aux réglementations. Même avec une chaîne de traitement soigneusement conçue, les mécanismes d'entartrage et d'encrassement évoluent au fur et à mesure que la chimie de l'aquifère dérive, tandis que l'évolution de la législation resserre les limites maximales de contaminants (LMC). Le risque microbiologique augmente dans les climats chauds où la température à la tête du puits peut atteindre 25 °C, ce qui favorise la croissance de biofilms dans les canalisations d'eau brute. L'éloignement des sites ajoute des obstacles logistiques à la livraison de produits chimiques en vrac ou au remplacement des piles de membranes. En outre, l'augmentation des tarifs de l'électricité amplifie l'impact des coûts des pompes à haute pression et des réchauffeurs de régénération thermique. Le manque de maturité numérique des opérateurs retarde parfois l'adoption de la maintenance prédictive, ce qui entraîne une lutte réactive contre les incendies et des arrêts non planifiés. La volatilité de la chaîne d'approvisionnement, telle qu'observée lors des perturbations mondiales, peut allonger les délais de livraison des membranes d'osmose inverse de six semaines à six mois, ce qui nécessite une optimisation des stocks. Les complexités de la conditionnalité - respecter à la fois les permis de rejet dans l'environnement et les normes sanitaires de qualité alimentaire - exigent une supervision multidisciplinaire. Les parties prenantes s'attendent désormais à ce que les programmes de gestion et de recharge des aquifères fassent partie des rapports ESG des entreprises. Pour conserver un avantage concurrentiel, les usines doivent donc prendre en compte les dimensions techniques, réglementaires et sociales dans un cadre intégré de gestion des risques. La liste à puces ci-dessous met en évidence trois des points douloureux les plus répandus et des stratégies d'atténuation éprouvées :

- Entartrage des membranes et des échangeurs de chaleur - Mettre en place une surveillance en temps réel de l'indice de saturation, doser les antitartres, ajuster les points de consigne du pH et programmer des cycles périodiques de nettoyage en place à pH élevé.

- Risque de bio-encrassement et de légionellose - Maintenir les niveaux d'oxydant résiduel, effectuer une désinfection choc périodique, utiliser des boucles sanitaires en 316L et déployer des barrières UV ou ozone en ligne.

- Obstacles réglementaires et rapports - Numériser les données de laboratoire, automatiser les tableaux de bord de conformité, aligner les plans d'échantillonnage sur la norme ISO 17025 et participer à des audits tiers volontaires pour la crédibilité de la marque.

Avantages et inconvénients

Le choix d'une solution de traitement de l'eau de puits sur site présente plusieurs avantages tangibles par rapport à la dépendance à l'égard de l'approvisionnement municipal, mais il introduit également des défis qu'il convient de gérer judicieusement. D'un point de vue positif, un puits captif permet de s'affranchir des pannes et des fluctuations de prix de l'approvisionnement municipal ; il peut permettre de réduire les coûts unitaires de l'eau ainsi que les résidus de chlore qui pourraient autrement affecter les processus sensibles. En outre, le contrôle de l'ensemble de la chaîne de traitement facilite l'élaboration d'enveloppes de qualité sur mesure qui correspondent précisément aux spécifications de la chaudière, du refroidissement ou du contact avec le produit. Les dispositifs de récupération d'énergie et les analyses de dosage intelligentes ont réduit l'écart de coût opérationnel entre l'eau de puits et l'eau de surface traitée, améliorant ainsi le retour sur investissement. Toutefois, les dépenses d'investissement sont importantes, depuis les permis de forage jusqu'aux pompes d'osmose inverse à haute pression. La charge des rapports réglementaires incombe directement à l'exploitant de l'installation, qu'il s'agisse des permis de captage des eaux souterraines, de l'élimination des eaux usées ou des directives transfrontalières relatives à l'eau potable. Les préoccupations relatives à la durabilité de l'aquifère peuvent susciter l'opposition de la communauté, à moins que de solides programmes de recharge ou de compensation ne soient mis en place. Les performances à long terme dépendent de la compétence de l'opérateur et de la disponibilité des pièces détachées, deux facteurs qui peuvent être mis à rude épreuve dans les régions isolées. Le tableau ci-dessous résume ces considérations dans une matrice concise des avantages et des inconvénients, utile pour les ateliers de décision des parties prenantes :

| Pour | Cons |

|---|---|

| Indépendance vis-à-vis des perturbations de l'approvisionnement municipal | Coût d'investissement initial élevé pour le forage et l'installation |

| Qualité de l'eau personnalisable pour des processus spécifiques | Responsabilité permanente en matière de conformité réglementaire |

| Tarif de l'eau potentiellement plus bas à long terme | Risque de rabattement du puits et d'épuisement de l'aquifère |

| Possibilité d'intégrer des améliorations de l'efficacité énergétique | Nécessite des opérateurs et une équipe de maintenance qualifiés |

| Évolutivité grâce à des extensions de patins modulaires | Défis liés à l'élimination des saumures de concentrés |

Questions fréquemment posées

Les acteurs industriels soulèvent souvent des questions récurrentes lors de la planification, de l'exploitation ou de l'extension d'une installation de traitement de l'eau de puits. Avant de présenter des réponses détaillées, il convient de noter que le contexte de chaque usine - secteur industriel, géographie, cadre réglementaire et objectifs de développement durable de l'entreprise - peut influencer les spécificités. Néanmoins, les principes généraux relatifs à la chimie de l'eau, au cycle de vie des équipements et à la conformité restent largement applicables. Clarifier ces principes fondamentaux dès le départ permet d'aligner les attentes entre les promoteurs du projet, les consultants en ingénierie et les équipes d'exploitation. En outre, une communication transparente avec les autorités locales et les groupes communautaires favorise la confiance et le bon déroulement de l'octroi des permis. Les paires de questions-réponses suivantes traitent des sept demandes les plus courantes reçues lors des réunions de lancement de la conception et des sessions de formation des opérateurs :

Q1. À quelle fréquence devons-nous effectuer des analyses complètes de l'eau une fois que l'usine fonctionne ?

A. Des analyses de laboratoire complètes - portant sur les métaux, les anions, les microbes et les substances organiques - doivent être effectuées au moins une fois par trimestre, avec des tests ciblés mensuels pour les paramètres connus pour fluctuer de manière saisonnière, complétés par une surveillance continue en ligne de la turbidité, du pH et de la conductivité.

Q2. Peut-on obtenir une eau de qualité pharmaceutique à partir d'un puits à dureté élevée ?

A. Oui. Un système bien conçu combinant l'adoucissement, l'OI à double passage, l'EDI et l'UV/AOP peut respecter les limites de conductivité et microbiennes USP <645> et <1231> même lorsque la dureté de l'eau brute dépasse 400 mg L-¹ en tant que CaCO₃.

Q3. Quel est le délai de récupération typique pour passer de l'eau municipale à l'eau de puits sur site ?

A. Le délai de récupération varie de 2 à 5 ans, en fonction du tarif municipal, de la capacité de l'installation et du fait que les dispositifs de récupération d'énergie ou le pompage solaire compensent les dépenses d'électricité.

Q4. Le dosage de l'agent antiscalant affecte-t-il le traitement biologique en aval ?

A. La plupart des antitartres modernes sont des mélanges de phosphonates biodégradables ayant un impact minimal sur les systèmes à boues activées lorsqu'ils sont dosés aux niveaux recommandés de 2 à 4 mg L-¹, mais il est conseillé de procéder à des essais de traitabilité spécifiques au site.

Q5. Comment atténuer le rabattement des puits en cas de sécheresse ?

A. Mettre en œuvre un système de pompage à vitesse variable contrôlé par niveau, répartir l'extraction sur plusieurs forages et augmenter l'approvisionnement avec de l'eau de pluie récupérée ou du condensat recyclé afin de réduire la pression exercée sur un seul aquifère.

Q6. Les éléments membranaires sont-ils recyclables en fin de vie ?

A. Oui. Plusieurs fournisseurs proposent des programmes de reprise dans le cadre desquels les éléments OI usagés sont démontés ; les boîtiers en plastique sont transformés en bois de construction et les spirales sont réutilisées comme cartouches d'UF à des fins non potables.

Q7. Quels sont les outils numériques qui peuvent améliorer l'efficacité de l'exploitation et de la gestion ?

A. Les GMAO basées sur le cloud, les hubs de capteurs IIoT et les algorithmes d'apprentissage automatique qui prédisent les tendances d'encrassement peuvent réduire les temps d'arrêt non planifiés de 30 % et optimiser le dosage des produits chimiques de 10 à 15 %.