Conditionnement et traitement de l'eau dans l'industrie de l'électronique et des semi-conducteurs

Les usines modernes de semi-conducteurs consomment des millions de litres d'eau chaque jour, alors que la qualité exigée par la fabrication de circuits intégrés est l'une des plus strictes de toute l'industrie.De la logique 3 nm à l'électronique de puissance, les moindres traces d'ions, de matières organiques ou de particules peuvent gâcher les rendements et corroder des outils de plusieurs millions de dollars.C'est pourquoi les usines investissent dans des systèmes de purification multicouches qui convertissent l'alimentation municipale en eau ultrapure (UPW), la distribuent dans des boucles en acier inoxydable à haut degré de polissage, récupèrent les rinçages usés et neutralisent les flux de déchets complexes avant de les rejeter.Sur le plan réglementaire, le resserrement des permis de rejet et les objectifs ESG des entreprises poussent les usines à adopter des stratégies de rejet quasi nul des liquides (ZLD), à recycler en circuit fermé et à surveiller en temps réel la silice, le COT, l'ammoniac et les métaux lourds.La demande de puces devant doubler d'ici 2030, les solutions évolutives et économes en énergie pour l'eau sont désormais aussi stratégiques que les steppers de lithographie ou les masques EUV, faisant du traitement de l'eau un pilier intégral d'une production compétitive et durable de semi-conducteurs.

Principaux processus nécessitant un conditionnement de l'eau

Production d'eau ultra-pure (UPW)

L'UPW est l'épine dorsale de chaque usine, produite par osmose inverse en plusieurs étapes, EDI, oxydation UV-TOC, filtration submicronique et dégazage pour atteindre une résistivité > 18,2 MΩ-cm, TOC < 1 ppb et SiO₂ < 0,1 ppb. Un polissage constant et une tuyauterie de distribution non métallique empêchent la recontamination.

Rinçage et développement pour la photolithographie

Après l'exposition à la résine photosensible et le développement, les plaquettes subissent de multiples rinçages à l'eau déminéralisée pour éliminer les produits chimiques résiduels.Toute silice dissoute, toute particule ou tout métal peut entraîner l'effondrement du motif ou la formation de ponts, c'est pourquoi il est essentiel de disposer d'une eau à faible teneur en silice et d'ultrafiltres au point d'utilisation.

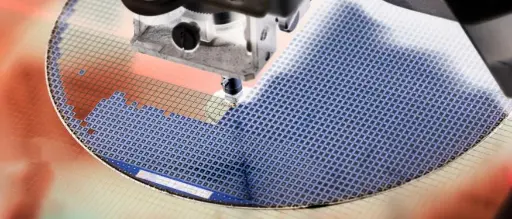

Planarisation chimico-mécanique (CMP)

Les boues CMP sont un mélange de particules abrasives et d'oxydants.Les étapes de polissage à haut débit nécessitent de l'eau conditionnée pour la préparation des boues et le nettoyage post-CMP à grand volume pour évacuer la silice colloïdale et les métaux ; les boucles de récupération peuvent récupérer jusqu'à 70 % de l'eau de rinçage.

Bains de nettoyage et de gravure humide

Les bains acides ou alcalins éliminent les oxydes et les contaminants.L'eau d'appoint des bains doit être exempte d'ions pour maintenir la chimie du procédé, tandis que les bains usés génèrent des eaux usées chargées de fluor, de nitrates et de métaux qui nécessitent un ajustement du pH, une précipitation et une filtration sur membrane avant d'être réutilisées ou rejetées.

Diffusion Furnace Humidification

Les fours d'oxydation à haute température ont besoin de vapeur ultrapure ou d'azote humidifié.Tous les minéraux dissous précipitent sous forme de "neige", créant des microdéfauts ; c'est pourquoi l'eau d'alimentation est d'abord distillée ou atomisée à partir de l'eau ultra-pure.

Placage électrolytique et modelage des métaux

Les cellules de placage de cuivre et de métaux précieux utilisent de l'eau de rinçage conditionnée pour contrôler la force ionique et minimiser l'entraînement.L'électrodialyse en circuit fermé ou l'échange d'ions récupère les ions Cu ²⁺ et Au ³⁺, ce qui permet de réduire les coûts chimiques et de respecter les limites strictes de rejet.

Tours de refroidissement et CVC

Les refroidisseurs de processus et les systèmes de chauffage, de ventilation et de climatisation des salles blanches utilisent de l'eau douce en circuit fermé pour éviter l'entartrage des échangeurs de chaleur.La filtration latérale, le dosage de phosphate de zinc et le dioxyde de chlore contrôlent l'encrassement biologique sans rejeter de chlorures corrosifs dans l'environnement de l'usine.

Traitement et récupération des eaux usées

Les déchets fab mélangés combinent des acides très puissants, des solvants, des boues et des flux riches en HF.Les traitements typiques comprennent l'égalisation, la précipitation des fluorures, l'oxydation avancée, l'élimination biologique du COT, les bioréacteurs à membrane et l'osmose inverse secondaire, qui renvoient souvent plus de 80 % de l'effluent dans le réservoir d'alimentation de l'usine.