Systèmes d'osmose inverse

Les systèmes d'osmose inverse sont une technologie de purification qui sépare les ions dans l'eau en forçant l'eau à traverser les pores de la membrane sous haute pression. Les systèmes d'osmose inverse industriels, en particulier, sont l'un des équipements indispensables dans l'industrie.

L'osmose inverse, communément appelée dans le monde et dans l'industrie, est une technique de purification de l'eau à base de membranes utilisée pour séparer les ions de l'eau. Cette technique repose sur le principe du filtrage de l'eau contenant des ions dissous à travers des membranes spécialement sélectives sous haute pression. Tout en laissant passer l'eau, les membranes agissent comme une barrière contre les autres ions, empêchant leur passage et permettant ainsi le processus de purification. Si l'on examine le rapport coût/bénéfice dans la technologie actuelle, on peut facilement dire que la technique de purification la plus appropriée dans l'industrie est l'osmose inverse industrielle.

Nos systèmes d'osmose inverse

Consultez les groupes de produits conçus à des fins spécifiques

RO de petite et moyenne taille

Consultez nos systèmes d'osmose inverse d'une capacité allant de 0,25 m3/h à 5 m3/h.

OI à grande échelle

Consultez nos systèmes d'osmose inverse d'une capacité allant de 5 m3/h à 200 m3/h.

Dessalement de l'eau de mer RO

Consultez nos systèmes de purification et de dessalement de l'eau de mer entre 0,25 m3 et 100 m3/h.

Applications des systèmes d'osmose inverse

Les systèmes industriels d'osmose inverse sont utilisés à des fins diverses dans de nombreux domaines, en particulier dans les processus de traitement de l'eau industrielle. Les domaines et les processus les plus privilégiés pour ces systèmes sont les suivants :

- Fourniture d'eau potable à partir de l'eau de mer ou d'autres sources impropres à la consommation

- Traitement de l'eau d'alimentation des chaudières

- Production d'eau ultra-pure dans le secteur de la microélectronique

- Production d'eau de haute pureté pour l'industrie pharmaceutique

- Traitement des eaux de process dans la production de boissons

- Processus de production de produits laitiers et de nombreux autres produits alimentaires dans le secteur de l'alimentation

- Récupération des déchets industriels ou applications pour les réhabiliter et les relâcher dans la nature

Des systèmes d'osmose inverse de type industriel présentant des caractéristiques de conception différentes sont utilisés dans tous les autres secteurs de l'industrie.

À propos des systèmes d'osmose inverse

L'osmose inverse (OI) est une technologie de traitement de l'eau qui permet d'éliminer à grande vitesse les contaminants tels que les sels dissous, les micro-organismes et les matières organiques de l'eau à l'aide d'une membrane semi-perméable. Cette méthode, qui inverse le processus naturel d'osmose, est aujourd'hui l'une des pierres angulaires du traitement de l'eau industrielle. Elle joue un rôle important dans la récupération de l'eau salée ou inutilisable en tant qu'eau potable ou eau de traitement. Par exemple, l'osmose inverse est le plus souvent utilisée pour dessaler l'eau de mer afin d'obtenir de l'eau potable. En 2019, environ 16 000 usines de dessalement dans le monde produisaient un total d'environ 95 millions de m³/jour d'eau avec la technologie de l'osmose inverse (environ la moitié de cette capacité se trouve dans la région du Moyen-Orient et de l'Afrique du Nord). L'osmose inverse joue un rôle essentiel en fournissant de l'eau douce dans les régions où les ressources en eau sont limitées et en fournissant de l'eau de grande pureté dans les processus industriels.

L'osmose inverse est considérée comme l'une des étapes de traitement les plus sensibles et les plus avancées dans les processus généraux de traitement de l'eau. Les méthodes conventionnelles telles que la filtration, la sédimentation ou la désinfection sont efficaces pour éliminer les solides en suspension et les microbes, mais ne peuvent pas éliminer les ions dissous et la salinité. L'osmose inverse, quant à elle, assure la déminéralisation en séparant les molécules d'eau des autres ions et molécules selon le principe de la séparation membranaire. Par conséquent, l'osmose inverse est généralement utilisée pour obtenir la pureté finale de l'eau après des étapes de prétraitement telles que la filtration sur sable, l'ultrafiltration et le charbon actif. L'osmose inverse est considérée comme le "polisseur" ou l'étape finale de la chaîne de traitement de l'eau, car elle effectue la purification la plus fine. L'eau obtenue est généralement d'une qualité qui répond aux normes de l'eau potable ou aux normes de pureté industrielle. Par conséquent, l'osmose inverse occupe une place indispensable dans l'approvisionnement en eau potable et la préparation de l'eau industrielle, car elle permet de produire de l'eau pure à un niveau qui ne peut être atteint avec les méthodes traditionnelles.

Principe de fonctionnement de l'osmose inverse

Différence entre l'osmose et l'osmose inverse

L'osmose est un processus naturel qui se produit lorsque deux milieux ayant des concentrations différentes sont séparés par une membrane semi-perméable. L'eau tend à équilibrer les concentrations en traversant la membrane du côté où la concentration est la plus faible (moins salée) vers le côté où la concentration est la plus élevée. Cette transition se produit grâce à la pression osmotique qui dépend de la différence de concentration de la solution. Dans l'osmose inverse, ce sens naturel du flux est inversé par l'application d'une pression extérieure. En d'autres termes, à l'aide d'une pression élevée, l'eau est forcée de passer du côté à forte concentration en sel (par exemple, l'eau de mer) au côté à faible concentration en sel (l'eau pure). De cette manière, la membrane laisse passer les molécules d'eau tout en retenant les ions et les molécules plus importants. Pour que le processus d'osmose inverse se produise, la pression appliquée doit être supérieure à la pression osmotique de l'eau d'alimentation. Par exemple, dans le cas du dessalement de l'eau de mer, des pressions élevées telles que ~60-80 bars sont utilisées pour surmonter la pression osmotique (environ 30 bars) ; ainsi, les molécules d'eau sont séparées de l'eau salée et passent du côté de l'eau propre.

Structure et fonctionnement des membranes d'osmose inverse

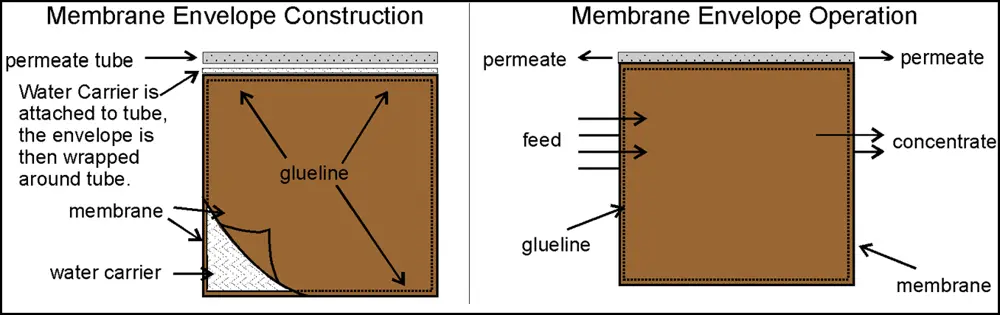

Les membranes modernes d'osmose inverse sont généralement fabriquées à partir d'un matériau à base de polyamide et d'une structure composite à couche mince (TFC). La couche active de séparation est un film très fin, d'une épaisseur d'environ 2000 Å (0,2 µm), qui laisse passer l'eau tout en rejetant en grande partie les sels dissous. Cette couche active est placée sur un substrat très poreux qui lui donne un support mécanique. Dans les applications industrielles, les membranes d'osmose inverse se présentent généralement sous la forme de modules enroulés en spirale. Dans un élément membranaire enroulé en spirale, une entretoise en forme de maille est placée entre les deux couches de la membrane pour créer une distance d'écoulement, et les bords sont collés pour former une structure en forme d'enveloppe. Cet ensemble de membranes en forme d'enveloppe est enroulé autour d'un tube collecteur central perforé avec une couche de support poreuse appelée support de perméat. Les enveloppes sont scellées avec de l'adhésif sur trois bords, et le bord ouvert est relié au tube collecteur central. L'eau d'alimentation s'écoule de manière turbulente sur la surface de la membrane grâce à cet espaceur et les molécules d'eau traversent la membrane et se déplacent vers le tube central le long du support de perméat à l'intérieur des enveloppes. Les ions qui ne peuvent pas traverser la surface de la membrane sont entraînés avec le flux vers l'extérieur de l'enveloppe et forment le flux de concentré. Ainsi, un seul flux d'alimentation est séparé en deux flux distincts après avoir quitté le module membranaire : le perméat (eau du produit) et le concentré (rétentat/rejet).

Figure 1 : Principe du flux croisé dans une membrane d'osmose inverse. Le système membranaire divise un flux d'alimentation en deux : l'eau purifiée (perméat) traverse la membrane, tandis que la partie restante est évacuée sous la forme d'un flux de concentré, concentrant les contaminants. Cette filtration croisée minimise la formation de dépôts à la surface de la membrane ; s'il n'y avait qu'un seul flux de sortie (comme dans le cas d'une filtration en cul-de-sac), la membrane se colmaterait rapidement. Les éléments OI à enroulement en spirale créent un effet de lavage continu selon le principe suivant : l'eau alimentée par l'avant s'écoule parallèlement à la surface de la membrane et le flux de concentré sort par les côtés. Cette structure garantit un fonctionnement efficace et une longue durée de vie de la membrane. L'eau purifiée qui traverse la membrane est recueillie dans le tube de collecte du perméat situé au centre de l'élément.

Pression, débit et comportement des membranes

Dans les systèmes d'osmose inverse, la pression de fonctionnement est le principal déterminant de la performance du système. À mesure que la pression appliquée augmente, le flux à travers la membrane augmente ; cependant, chaque membrane a une capacité de flux maximale et un risque de diminution de l'efficacité de la rétention des sels en cas de surpression. Un système d'OI bien conçu retient généralement 95 à 99 % des solides dissous dans l'eau d'alimentation. Par exemple, une eau d'alimentation avec un TDS de 500 mg/L peut produire une eau avec un TDS de <10-25 mg/L dans des conditions appropriées. Lorsque l'eau traverse la membrane, une partie de l'eau est éliminée sous forme de perméat, tandis que le reste est éliminé sous forme de concentré. Le taux de récupération indique la quantité d'eau d'alimentation collectée sous forme de perméat et se situe généralement entre 50 et 80 % (en fonction de la qualité de l'eau d'alimentation). Un taux de récupération élevé signifie moins d'eaux usées, mais augmente la concentration en sel dans le concentrat, ce qui accroît le risque de formation de tartre sur la membrane. Par conséquent, un taux de récupération optimal est sélectionné pour chaque application. En outre, la température est un paramètre qui influe sur le débit de l'eau : À des températures plus élevées, la viscosité de l'eau diminue, ce qui augmente le flux de la membrane, mais la pression osmotique augmente également, ce qui peut accroître la perméabilité au sel dans une certaine mesure. C'est pourquoi les systèmes d'OI sont généralement conçus pour une température de référence de 20-25°C, et les évaluations de performance sont effectuées par normalisation de la température. Le principe de fonctionnement de l'osmose inverse consiste donc à séparer l'eau sous haute pression à l'aide d'une membrane semi-perméable, à maintenir la surface de la membrane propre grâce à un flux croisé et à optimiser les paramètres de fonctionnement en fonction de la qualité de l'eau.

Principaux composants des systèmes d'osmose inverse

Un système industriel d'osmose inverse se compose de plusieurs sous-ensembles qui se complètent pour transformer l'eau brute en eau pure utilisable. Les principaux composants sont les suivants

Systèmes de prétraitement

Selon la nature de l'eau d'alimentation, le prétraitement est essentiel pour protéger les membranes d'osmose inverse et garantir leur fonctionnement efficace. Le prétraitement comporte généralement une ou plusieurs étapes. La filtration sur sable ou multi-média empêche le colmatage des membranes par les particules en retenant les solides en suspension qui causent la turbidité de l'eau. Des unités de microfiltration ou d'ultrafiltration peuvent être utilisées pour éliminer les particules plus fines et la turbidité, en particulier dans les eaux d'alimentation à forte charge telles que les eaux de surface ou les eaux usées. Les filtres à charbon actif éliminent le chlore libre et les matières organiques de l'eau d'alimentation - il est essentiel de les éliminer au préalable, car le chlore peut dégrader chimiquement (oxyder et "brûler") les membranes d'OI à couche mince. Le charbon actif élimine également les substances responsables des goûts et des odeurs, améliorant ainsi la qualité organoleptique de l'eau. Là encore, le prétraitement peut comprendre un adoucissement (échange d'ions) ou le dosage d'agents antitartre, en fonction de la dureté de l'eau. De cette manière, les niveaux de saturation des ions de dureté tels que le calcium et le magnésium ou les espèces susceptibles de former du tartre telles que le sulfate et la silice sont réduits et la formation de calcaire (tartre) sur la membrane est évitée. Enfin, si l'eau d'alimentation contient des micro-organismes susceptibles de se développer biologiquement, la charge biologique peut être réduite en utilisant des dispositifs de désinfection par UV ou des agents biocides à l'entrée. Un prétraitement bien conçu prolonge la durée de vie des membranes d'OI et réduit les coûts d'exploitation en diminuant la fréquence des nettoyages.

Pompe à haute pression

L'eau prétraitée est acheminée sous haute pression pour traverser les membranes d'osmose inverse. La pompe haute pression, considérée comme le cœur du système, effectue cette tâche. Il s'agit généralement d'une pompe centrifuge en acier inoxydable, en fonction des exigences de conception, qui peut fournir des pressions de fonctionnement de 10 à 80 bars (en fonction de la salinité de l'eau d'alimentation). Il peut y avoir une vanne de régulation de pression ou une conduite de dérivation pour contrôler et maintenir la pression à la sortie de la pompe. Dans les grandes installations d'OI, les pompes sont équipées d'entraînements à fréquence variable (EFV) pour une meilleure efficacité énergétique ; cela permet d'ajuster la vitesse de la pompe pour atteindre la pression souhaitée et de protéger les membranes contre les augmentations soudaines de pression. En outre, des soupapes de sécurité (de décharge) sont installées pour éviter une augmentation excessive de la pression dans la conduite à haute pression.

Modules de membrane

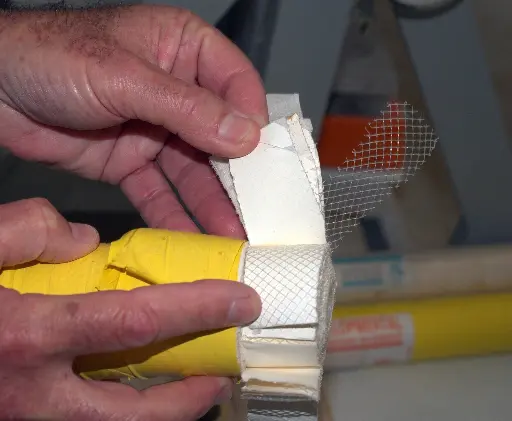

Le module membranaire est l'élément principal où se déroule le processus d'osmose inverse. Les éléments membranaires enroulés en spirale sont généralement des modules cylindriques standard de 4 ou 8 pouces de diamètre et sont placés en série dans des cuves sous pression (boîtier). Chaque module est construit en enveloppant étroitement des feuilles de membrane semi-perméable et des entretoises (figure 2). L'eau d'alimentation pénètre dans l'entrée de chaque récipient sous pression et se concentre progressivement au fur et à mesure qu'elle traverse les éléments membranaires connectés en série pour ressortir à la fin. Pendant ce temps, une certaine quantité de perméat provenant de chaque élément est recueillie dans les tubes situés au centre des membranes. Les modules membranaires peuvent être disposés comme des systèmes à un ou plusieurs étages, en fonction de l'agencement du système. Des manomètres sont installés à la sortie de chaque module ou à la tête de l'appareil sous pression, et des débitmètres sont installés sur chaque flux pour contrôler les performances des membranes. Les modules membranaires sont remplacés à intervalles réguliers (par exemple 3 à 5 ans) lorsque les performances se détériorent ; cette période peut être prolongée par un prétraitement et un fonctionnement adéquats.

Figure 2 : Couches d'un élément membranaire RO enroulé en spirale. La structure d'un élément membranaire est montrée sur la photo en ouvrant l'enroulement extérieur. Le tuyau jaune est le tube central de collecte du perméat de l'élément. Les couches blanches enroulées autour du tube sont des feuilles de membrane semi-perméables, et le matériau en forme de maille entre elles est le réseau d'espacement d'alimentation. En outre, une couche de support du perméat se trouve sur la surface arrière des feuilles de la membrane, ce qui permet au perméat d'être transporté vers le centre. Grâce à cette structure en couches, l'eau d'alimentation s'écoule en se dispersant le long des feuilles de la membrane, tandis que l'eau pure traverse les membranes et se déplace le long du support vers le centre, les sels et autres impuretés ne peuvent pas passer la membrane et sont concentrés dans le flux de déchets.

Équipement de contrôle du débit

Divers éléments d'instrumentation et de contrôle sont utilisés pour assurer un fonctionnement stable et sûr des systèmes d'osmose inverse. Les manomètres contrôlent les pressions du système à la sortie de la pompe et à l'entrée/sortie de chaque réservoir sous pression à membrane. Les débitmètres mesurent les débits dans les conduites d'alimentation, de perméat et de concentré afin de contrôler l'équilibre hydrique du système. De cette manière, le taux de récupération peut être calculé instantanément et il est garanti que les valeurs de conception ne sont pas dépassées. Des capteurs de conductivité (TDS) contrôlent la qualité de l'eau produite ; les conductivités de l'alimentation et du perméat sont mesurées pour calculer la récupération de sel afin de contrôler les performances de la membrane (une bonne membrane rejette généralement plus de 95 % de sel). Des vannes de contrôle automatiques sont placées en particulier dans la ligne de sortie du concentré et sont utilisées pour ajuster la pression/récupération du système. Ces vannes, dotées d'actionneurs électriques ou pneumatiques, s'ouvrent et se ferment en fonction des signaux émis par le système de contrôle, créant ainsi un débit et un régime de pression constants. Dans les grandes unités d'osmose inverse, un automate programmable ou un panneau de commande surveille en permanence les données provenant de ces capteurs et assure l'automatisation en réglant la vitesse de la pompe et la position des vannes. Des instruments supplémentaires tels que des thermomètres, des pH-mètres et, si nécessaire, des capteurs ORP peuvent être utilisés pour surveiller les propriétés de l'eau et détecter d'éventuelles anomalies. Enfin, des clapets anti-retour et des capteurs de fuite/de marche à sec font également partie du système de contrôle du débit pour garantir un fonctionnement sûr.

Procédés de traitement final

Étant donné que l'eau obtenue à partir de la membrane d'osmose inverse est très pauvre en minéraux et présente un taux de saturation élevé, des ajustements finaux peuvent être nécessaires dans certaines applications. L'ajustement du pH est effectué pour équilibrer le pH qui a chuté dans l'eau produite par osmose inverse, notamment en raison des acides organiques naturels et du dioxyde de carbone. Par exemple, avant d'être utilisée comme eau potable, l'eau RO est légèrement alcalinisée pour éviter qu'elle ne soit corrosive dans les canalisations (des filtres à calcite ou un dosage d'hydroxyde de sodium peuvent être utilisés pour contrôler la corrosion). L'équilibrage minéral (reminéralisation) est également courant pour l'eau potable ; l'eau complètement déminéralisée peut avoir un goût fade et il est souhaitable de récupérer certains minéraux pour la consommation humaine. À cette fin, des méthodes telles que le passage dans des lits de carbonate de calcium ou le dosage de sels minéraux sont appliquées. La désinfection, bien que l'eau sortant du processus d'OI soit presque totalement exempte de bactéries et de virus, est importante pour éviter toute recontamination lorsqu'elle est acheminée vers le réseau de distribution. En particulier dans la production d'eau potable municipale, un désinfectant permanent tel que le chlore ou la chloramine est ajouté à l'eau produite par OI. Par ailleurs, si l'eau doit être stockée, les réservoirs d'eau peuvent être protégés par des dispositifs de désinfection par UV. Dans certaines applications industrielles, l'eau produite par OI peut être soumise à d'autres étapes de purification (par exemple, électrodéionisation, élimination organique par ultraviolet, filtration absolue à 0,2 micron). Ces processus de polissage sont nécessaires pour obtenir de l'eau ultrapure, notamment dans les secteurs de l'électronique et de la pharmacie. Par conséquent, les principaux composants des systèmes d'osmose inverse sont conçus dans leur ensemble pour produire une eau d'une pureté ciblée à partir de l'eau brute, et chaque composant joue un rôle critique dans les performances du système.

Figure 3 : Unité industrielle de traitement de l'eau par osmose inverse. Préfiltres tels que sable/carbone activé dans des réservoirs en acier inoxydable à droite, membranes d'osmose inverse dans des réservoirs sous pression cylindriques horizontaux à gauche, pompe et panneau de commande au premier plan. Ce type de système est conçu pour obtenir une eau de grande pureté en faisant passer l'eau brute par plusieurs étapes dans des applications telles que la production d'eau potable en bouteille.

Les étapes du processus d'osmose inverse

La purification de l'eau dans un système d'osmose inverse s'effectue en plusieurs étapes fondamentales et séquentielles :

Processus de prétraitement

L'eau brute doit être amenée à des conditions appropriées avant d'entrer dans les membranes d'osmose inverse. Le prétraitement, tel que décrit dans la section 3, protège les membranes en éliminant les solides en suspension, le chlore, les ions de dureté et les micro-organismes de l'eau. Cette étape est essentielle au bon fonctionnement du processus d'osmose inverse. Dans les systèmes dont le prétraitement est inadéquat, les membranes s'encrassent rapidement, les pertes de pression augmentent et l'efficacité diminue. Par exemple, l'eau de puits turbide est d'abord clarifiée en passant par un filtre à sable et un filtre à cartouche, puis par un filtre à charbon actif pour éliminer le chlore et alimenter l'unité d'OI en ajoutant une dose d'antitartre. De cette manière, l'eau qui arrive à l'entrée de la membrane contient le moins possible de sédiments, de charge biologique et de calcaire.

Filtration à membrane (étape RO)

L'eau prétraitée est acheminée vers la ou les membranes d'osmose inverse par une pompe à haute pression. Grâce à la filtration sur membrane qui a lieu à l'intérieur des modules d'osmose inverse, les molécules d'eau passent à travers la structure de la membrane et sont recueillies en tant que perméat, tandis que les sels dissous et les autres contaminants sont condensés dans le flux concentré et évacués. Dans les systèmes industriels, on utilise généralement des systèmes à plusieurs étages pour obtenir la récupération et la qualité d'eau souhaitées. Par exemple, dans un système à plusieurs étapes, l'eau concentrée sortant de la première étape devient l'alimentation de l'étape suivante. De cette manière, le taux de récupération total peut être augmenté (par exemple, 50 % du perméat est prélevé dans le premier étage et le concentré est envoyé au deuxième étage, ce qui permet d'obtenir une récupération totale de 75 à 80 %). Au contraire, dans les systèmes multi-passages, l'eau perméable passe à nouveau à travers une autre membrane d'OI et devient encore plus pure (l'OI à double passage est utilisée en particulier dans des secteurs tels que les semi-conducteurs et les produits pharmaceutiques, où une eau ultrapure est nécessaire). La gestion de l'eau concentrée/rejetée est un autre aspect à prendre en compte au stade de la filtration membranaire. Le flux concentré résultant de l'OI doit être évacué de manière appropriée en raison de sa teneur élevée en sel et en polluants. Dans une station de traitement de l'eau de mer, le concentré peut être rejeté directement dans la mer (le taux de mélange est ajusté en réalisant des évaluations de l'impact environnemental), mais dans les stations de traitement des eaux saumâtres à l'intérieur des terres, l'eau concentrée est généralement dirigée vers des conduites d'eaux usées, des injections en puits profond ou des bassins d'évaporation. Ce flux concentré est un sous-produit inévitable du processus d'OI et doit être géré dans le cadre de l'efficacité globale du traitement.

Procédés de traitement final

L'eau perméable obtenue à partir des membranes est soumise à certains traitements finaux en fonction du but de l'utilisation. Si l'on obtient de l'eau potable, le pH de l'eau perméable est généralement corrigé vers le côté légèrement alcalin et des ions calcium-magnésium peuvent être ajoutés à l'eau pour la rendre plus dure (par exemple, en la faisant passer par des filtres en marbre). Ce processus confère à l'eau un caractère plus équilibré et potable. La chloration est ensuite effectuée dans le réseau de distribution pour garantir la sécurité biologique. D'autre part, dans les utilisations industrielles telles que l'eau d'alimentation des chaudières, le perméat d'OI est envoyé dans des unités de déionisation (échange d'ions ou électrodéionisation) pour éliminer les dernières traces d'ions, ce qui permet d'obtenir une eau à très faible conductivité. L'eau obtenue est stockée ou livrée directement au point d'utilisation une fois qu'elle est conforme aux normes en vigueur. Si l'eau sortant du système d'OI doit être stockée, une irradiation UV périodique ou une chloration de protection peut être appliquée pour empêcher la croissance bactérienne dans le réservoir. L'étape du traitement final comprend les dernières retouches nécessaires pour que l'eau soit adaptée à son utilisation finale. De cette manière, le perméat OI atteint une qualité qui peut être utilisée en toute sécurité, qu'il s'agisse d'eau potable ou d'eau de traitement industriel.

Paramètres à mesurer et à contrôler

Pour qu'une installation d'osmose inverse fonctionne efficacement et en toute sécurité, divers paramètres liés à l'eau d'entrée, à l'eau de traitement et à l'eau de sortie doivent être mesurés et contrôlés régulièrement :

Qualité de l'eau de l'affluent

Les caractéristiques de l'eau d'alimentation ont un impact direct sur la conception et les performances du système d'OI. Il convient donc de surveiller les paramètres de qualité de base de l'eau entrant dans l'unité d'OI. Le total des solides dissous (TDS) ou la conductivité électrique indiquent le niveau de salinité de l'eau brute et déterminent la pression osmotique. Par exemple, une augmentation soudaine de la valeur du TDS de l'eau brute peut indiquer un changement dans la source d'eau d'alimentation (contamination par le sel ou contamination). La valeur du pH indique le caractère acide ou basique de l'eau ; bien que les membranes d'OI puissent généralement fonctionner dans une plage de pH comprise entre 3 et 11, des valeurs de pH extrêmes peuvent endommager le matériau de la membrane ou augmenter la susceptibilité à la formation de tartre. Les paramètres de dureté (concentrations de Ca²⁺, Mg²⁺) et d'alcalinité sont essentiels pour déterminer le potentiel de formation de tartre, en particulier de carbonate de calcium. La turbidité et les solides en suspension indiquent dans quelle mesure l'eau nécessite un prétraitement ; si la turbidité est élevée, des mesures de filtration plus efficaces doivent être prises. La présence de chlore (Cl₂) ou de chloramine pouvant endommager les membranes d'osmose inverse (par effet d'oxydation), le chlore résiduel doit être mesuré à la sortie du filtre à charbon actif ou à l'entrée de l'osmose inverse pour s'assurer qu'il est proche de zéro. Les métaux tels que le fer et le manganèse sont également contrôlés et sont généralement maintenus à <0,1 mg/L, car ils peuvent s'accumuler sur les membranes même à de faibles concentrations et causer des problèmes. La charge bactériologique (par exemple, la numération du plateau hétérotrophe) est également contrôlée dans l'eau d'alimentation ; si une charge microbienne élevée est détectée, les étapes de désinfection/UV sont augmentées dans le prétraitement. La mesure de ces paramètres de l'eau d'entrée est importante pour vérifier si l'eau est dans des conditions appropriées avant d'entrer dans le système d'OI et si le prétraitement fonctionne correctement.

Paramètres de fonctionnement

Les principaux paramètres de fonctionnement qui déterminent les performances du système d'OI pendant son fonctionnement doivent être contrôlés en permanence ou périodiquement. Les valeurs de pression sont les plus importantes ; la pression de sortie de la pompe haute pression et la pression du concentré à la fin de chaque étape/vase sont contrôlées. La différence de pression transmembranaire à travers les membranes est un indicateur important, car elle peut indiquer un encrassement. Les débits sont mesurés séparément pour les flux d'alimentation, de perméat et de concentré. Cela permet de calculer le taux de récupération instantané : par exemple, si l'alimentation est de 100 L/min et le perméat de 75 L/min, la récupération est de 75 %. Les variations de débit (par exemple, une diminution du flux de perméat au fil du temps) peuvent indiquer un encrassement de la membrane ou une augmentation de la perte de pression. La température est surveillée car elle affecte la performance de la membrane et les données de performance sont normalisées à une température standard (25°C). La différence de pression (delta-P) entre le flux d'alimentation et le flux de concentré est un autre indicateur critique ; une perte de pression croissante à travers les éléments est une indication de l'accumulation d'encrassement. L'un des indicateurs indirects de l'encrassement de la membrane est l'augmentation de la perméabilité aux sels : Si la conductivité de l'eau du produit, normalement faible, commence à augmenter, la rétention du sel peut diminuer en raison de l'accumulation de contaminants à la surface de la membrane ou de l'endommagement de la membrane. C'est pourquoi la conductivité ou la salinité du perméat est vérifiée régulièrement. En outre, les paramètres de fonctionnement tels que le débit de la pompe, la consommation d'énergie et la quantité de produits chimiques dosés sont surveillés pour garantir un fonctionnement efficace du système. En suivant les tendances de ces paramètres, les opérateurs peuvent diagnostiquer la source du problème lorsqu'une situation anormale se produit (par exemple, une diminution du flux de perméat malgré une augmentation de la pression). Par exemple, si le débit de perméat est plus faible que prévu à une certaine pression, on peut en conclure que les membranes sont encrassées et qu'un nettoyage est prévu.

Qualité de l'eau des produits et normes

La qualité de l'eau perméable, qui est le résultat final du système d'osmose inverse, doit être surveillée en permanence pour s'assurer qu'elle convient à l'utilisation prévue. La conductivité ou le TDS est l'indicateur le plus fondamental de la qualité de l'eau produite ; en général, la conductivité de l'effluent d'osmose inverse est inférieure à 1 % par rapport à l'eau brute. Si de l'eau potable est produite, la valeur du TDS doit être ~<500 mg/L (selon les normes), ce qui est facilement réalisable dans la plupart des cas avec l'OI (même avec un rétrocontrôle des minéraux si nécessaire, voir le post-traitement). Le pH est maintenu dans une certaine plage, en particulier pour la consommation humaine ou les exigences des processus industriels (par exemple, habituellement 6,5-8,5 pour l'eau potable). L'eau RO pouvant souvent être légèrement acide, cette valeur est contrôlée après l'ajustement du pH. La dureté est contrôlée pour l'eau potable ou l'eau de chaudière ; bien que le perméat RO soit généralement très bas, <1°F, des ajustements sont effectués si le processus en aval l'exige. La concentration en silice est un paramètre contrôlé dans les applications exigeant une grande pureté ou dans les chaudières à vapeur ; l'OI seule élimine la plus grande partie de la silice, mais si des niveaux très bas sont requis, une deuxième passe d'OI ou un échange d'ions peut être nécessaire. Le carbone organique total (COT) est particulièrement important pour les industries électronique et pharmaceutique ; bien que l'OI retienne la plupart des substances organiques, des mesures supplémentaires sont prises pour le COT à des niveaux de l'ordre du ppb. En outre, des analyses microbiologiques (coliformes, E. coli, etc.) sont effectuées pour l'eau potable si nécessaire. Bien que les membranes d'OI éliminent en grande partie les bactéries et les virus, des échantillons sont prélevés à la sortie pour éviter toute contamination après le système. La qualité de l'eau produite doit être conforme aux normes nationales et internationales, aux valeurs limites fixées par l'Organisation mondiale de la santé (OMS) et aux réglementations locales pour l'eau potable, ainsi qu'aux normes de traitement pertinentes pour l'eau industrielle (par exemple, les normes pour l'eau de chaudière, les normes ASTM pour l'eau électronique). La mesure régulière de ces paramètres indique si le système atteint les performances de purification prévues et permet d'intervenir en cas d'écart.

Interprétation des paramètres et diagnostic des défauts

L'enregistrement des données mesurées, mais aussi leur interprétation, sont essentiels à la réussite de l'opération. Par exemple, le taux de rejet de sel est calculé à l'aide de la formule suivante : [(conductivité de l'alimentation - conductivité du perméat) / conductivité de l'alimentation] × 100 et doit être constamment élevé (> 95 % par exemple). Si le taux de rejet de sel commence à diminuer, la possibilité d'une fuite ou d'un dommage chimique dans les membranes est évaluée. Si l'augmentation de la différence de pression est déterminée, on détermine s'il y a encrassement des membranes à ce stade en regardant à quel stade l'augmentation se produit (une augmentation au premier stade est généralement un signe d'encrassement, et une augmentation au dernier stade est généralement un signe d'entartrage). Si le flux de perméat diminue avec le temps, il est normalisé en tenant compte des changements de température et de pression ; si la diminution est réelle, il se peut que la surface de la membrane soit encrassée. Dans ce cas, un nettoyage chimique est prévu. Si le taux de récupération est tombé en dessous de l'objectif, on pense qu'il peut y avoir un problème au niveau de la vanne de régulation du concentré ou de l'alimentation. Si le débit souhaité ne peut être atteint malgré l'augmentation de la pression de la pompe, il peut s'agir d'un colmatage des filtres ou d'une perte de performance de la pompe. Dans tous ces cas de figure, le diagnostic de l'erreur est effectué en évaluant l'ensemble des paramètres surveillés et le problème est résolu. Par exemple, si l'on observe une augmentation de la conductivité du perméat + une augmentation du flux de perméat, cela indique généralement un défaut tel qu'une rupture de membrane ou des fuites de joints toriques (parce que l'eau passe facilement et que la rétention de sel diminue). À la lumière de ces données, les opérateurs interviennent rapidement et procèdent au remplacement ou à la réparation de la membrane. Par conséquent, chaque paramètre mesuré dans les systèmes d'osmose inverse évolue normalement dans une certaine fourchette et la santé du système est préservée en interprétant soigneusement les tendances de ces valeurs.

Zones d'utilisation industrielle

Les systèmes d'osmose inverse sont largement utilisés dans de nombreux secteurs qui ont besoin d'une eau d'une grande pureté ou qui souhaitent recycler des eaux salées ou usées. Les principaux domaines industriels d'utilisation et leurs applications dans ces domaines peuvent être résumés comme suit :

Industrie alimentaire et des boissons

Des sous-secteurs tels que l'eau potable en bouteille, la production de boissons non alcoolisées, la bière et les produits laitiers attachent une grande importance à la qualité de l'eau utilisée dans leurs produits. L'OI est généralement utilisée dans ce secteur pour purifier complètement l'eau brute et réarranger le profil minéral souhaité. Par exemple, les grandes entreprises de boissons éliminent tous les minéraux et les substances altérant le goût à l'aide de l'osmose inverse afin d'uniformiser le goût et la composition de l'eau provenant de différentes régions géographiques, puis y réintroduisent certains minéraux de manière contrôlée. De cette manière, la saveur et la qualité du produit sont maintenues. En outre, l'osmose inverse est privilégiée dans les installations de production de boissons non alcoolisées et de jus de fruits, car elle accroît également la sécurité microbiologique. Dans l'industrie laitière, l'osmose inverse est utilisée dans des processus tels que la concentration du lactosérum ; il est possible d'obtenir un concentré riche en protéines en éliminant partiellement l'eau et le lactose du lactosérum, un sous-produit du lait, à l'aide de l'OI. Les systèmes d'osmose inverse utilisés dans les entreprises alimentaires sont généralement conçus à partir de matériaux inoxydables et adaptés à l'assainissement. Par conséquent, l'osmose inverse est une technologie clé pour la fourniture d'une eau pure qui garantit la qualité des produits dans le secteur de l'alimentation et des boissons.

Industrie de l'électronique et des semi-conducteurs

Des procédés tels que la fabrication de puces semi-conductrices, de panneaux LCD, de panneaux solaires et de composants électroniques de précision nécessitent l'utilisation d'une eau ultra-pure. L'eau utilisée dans cette industrie répond à l'une des normes de pureté les plus strictes au monde : résistivité de 18,2 MΩ cm, carbone organique total < 1 ppb et taux de particules presque inexistant. Pour obtenir une eau de cette qualité, des processus de purification en plusieurs étapes sont généralement utilisés, l'osmose inverse étant l'une des premières étapes importantes de ce processus. Dans un système d'eau de qualité électronique typique, l'eau municipale est d'abord largement dessalée et organique par OI, suivie d'étapes supplémentaires telles que des unités de déionisation, l'ultrafiltration, l'oxydation par UV et la microfiltration pour amener l'eau à une pureté proche de "9N" (c'est-à-dire 99,9999999%). L'osmose inverse prend en charge la majeure partie de la charge, prolongeant ainsi la durée de vie des unités suivantes. Dans les usines de semi-conducteurs, les installations d'OI de grande capacité préparent l'eau utilisée comme eau de rinçage dans la production et jouent un rôle dans le recyclage en repurifiant les eaux usées du processus. La continuité et la cohérence étant essentielles dans les systèmes d'eau du secteur de l'électronique, les unités d'osmose inverse sont généralement disposées en double passage et redondantes. De cette manière, l'eau ultra-pure, connue comme l'eau la plus pure au monde, est obtenue grâce à une série de technologies de purification avancées, dont l'osmose inverse, et alimente les lignes de production.

Industrie de l'énergie (centrales thermiques et eau d'alimentation des chaudières)

Les centrales thermiques et les chaudières à vapeur des installations industrielles ont besoin d'une eau de grande pureté comme eau d'alimentation. Comme l'eau s'évapore et se condense dans les chaudières, les moindres impuretés présentes dans l'eau peuvent s'accumuler au fil du temps et entraîner des dépôts tels que du calcaire, de la silice ou des produits de corrosion dans les tuyaux et les turbines. C'est pourquoi l'eau d'alimentation des chaudières à vapeur à haute pression est généralement de l'eau déminéralisée, c'est-à-dire de l'eau déionisée. L'osmose inverse est largement utilisée comme étape économique de ce processus de déminéralisation. Par exemple, dans une centrale électrique, l'eau brute (qui peut être de l'eau de rivière ou de puits) passe d'abord par un système d'osmose inverse pour éliminer 98 à 99 % des substances dissoutes. Les ions traces restants sont ensuite éliminés par des échangeurs d'ions à lit mixte ou par électrodéionisation (EDI) pour obtenir de l'eau pure. La conductivité de cette eau pure est généralement fixée à des valeurs telles que <0,1 µS/cm et la silice <20 ppb. L'avantage de l'OI est qu'elle réduit considérablement la charge sur les résines d'échange d'ions, réduisant ainsi le besoin de régénération chimique. En outre, l'eau traitée par OI est utilisée dans des processus tels que les tours de refroidissement pour maintenir la dureté et la conductivité sous contrôle dans l'eau en circulation, évitant ainsi la corrosion et l'entartrage. Étant donné que la continuité et la qualité de l'eau dans le secteur de l'énergie affectent directement l'efficacité des opérations, les systèmes d'OI font partie des éléments d'infrastructure critiques.

Industrie chimique et pharmaceutique

L'eau est un élément important pour les réactions chimiques sensibles et la production de médicaments. L'industrie pharmaceutique en particulier doit se conformer à des normes très strictes fixées par les pharmacopées pour l'eau utilisée dans la production. Les catégories telles que l'"eau purifiée" et l'"eau pour injection (WFI)" utilisées dans la production de médicaments doivent être extrêmement pures en termes de microbiologie et d'ionisation. Les systèmes d'OI sont souvent utilisés comme première étape dans la préparation de cette eau de haute pureté. Par exemple, dans une usine pharmaceutique, l'eau de ville ou une source d'eau purifiée est combinée à l'osmose inverse, puis à un second système d'OI ou de distillation à la vapeur à très faible perméabilité pour obtenir une eau proche de l'eau d'injection. Dans l'industrie pharmaceutique, l'osmose inverse est généralement équipée d'un double passage et d'un système d'assainissement eau chaude/chimique ; ainsi, le système est régulièrement désinfecté et le risque de contamination bactérienne est géré. Dans l'industrie chimique, l'osmose inverse protège la pureté des produits en garantissant que l'eau utilisée dans les réactions ne contient pas de chlore, de dureté ou de métaux lourds. Par exemple, dans des domaines tels que la peinture, le revêtement, la production de batteries, la pétrochimie, l'OI est utilisée pour obtenir de l'eau déionisée et l'utiliser dans les formulations. L'OI peut également être utilisée pour récupérer les eaux usées des usines chimiques ; l'eau de lavage des catalyseurs ou les déchets de processus peuvent être purifiés avec l'OI et ramenés aux normes de rejet ou réutilisés dans le processus.

Dessalement de l'eau de mer

Dans de nombreuses villes côtières et îles du monde entier, les besoins en eau potable et en eau de service sont satisfaits par le dessalement de l'eau de mer. La grande majorité de ces applications de dessalement sont basées sur la technologie des membranes d'osmose inverse. Lorsque l'eau de mer (~35 000 mg/L de TDS) passe à travers les membranes d'osmose inverse, les molécules d'eau sont séparées des sels pour obtenir une eau conforme aux normes de potabilité (<500 mg/L de TDS). Ce processus nécessite généralement des pressions élevées de 60 à 70 bars, et les coûts énergétiques constituent la dépense la plus importante. Toutefois, ces dernières années, la consommation d'énergie des usines d'OI de l'eau de mer a été considérablement réduite grâce à l'utilisation de dispositifs de récupération d'énergie (tels que les échangeurs de pression). Par exemple, dans les usines modernes SWRO (Sea Water RO) installées dans des pays tels que l'Espagne, Israël et l'Arabie Saoudite, la consommation d'énergie unitaire de l'eau produite est tombée à ~3 kWh/m³. Lors du dessalement de l'eau de mer, l'eau après l'OI est généralement partiellement reminéralisée et chlorée pour la rendre potable. En outre, l'eau de mer contient du bore, ce qui constitue un défi particulier ; le bore peut ne pas être maintenu au niveau souhaité lors de l'OI à un seul passage (recommandation de l'OMS pour l'eau potable <0,5 mg/L). Pour cette raison, une deuxième passe d'OI (opérée à un pH élevé) est parfois appliquée pour éliminer le bore dans les usines d'eau de mer. Par ailleurs, les systèmes d'OI pour l'eau de mer sont également conçus pour être durables en termes de matériaux (acier inoxydable fortement allié, tuyaux composites), car l'environnement salin est corrosif. Des usines de dessalement de l'eau de mer ont été installées dans des régions telles qu'Izmir et Antalya en Turquie, pour répondre aux besoins en eau des hôtels et des agglomérations. En résumé, l'osmose inverse est un leader dans le domaine du dessalement en raison de sa consommation d'énergie beaucoup plus faible que celle des méthodes de distillation sous vide et de sa technologie membranaire en plein développement.

Récupération des eaux usées municipales et industrielles

La raréfaction de l'eau et les exigences environnementales ont mis à l'ordre du jour la réutilisation des eaux usées en les traitant. L'osmose inverse est un outil important pour amener les eaux usées traitées à une qualité de réutilisation grâce à un traitement avancé. Dans le traitement des eaux usées industrielles en particulier, l'osmose inverse est appliquée après le traitement biologique et la filtration, et l'eau est ramenée à un niveau de pureté qui peut être réutilisé dans les processus. Par exemple, dans le secteur textile, les eaux usées contenant des colorants sont traitées avec un bioréacteur à membrane + OI et réutilisées dans l'usine. Là encore, les installations qui ont besoin de beaucoup d'eau, comme les raffineries et les usines pétrochimiques, tentent de boucler leur cycle de l'eau en récupérant leurs eaux usées à l'aide de l'OI. Dans les stations d'épuration municipales, l'eau traitée peut être polie par OI avant d'être utilisée comme eau d'irrigation ou eau industrielle. Dans certaines régions, comme le comté d'Orange (États-Unis), l'OI est utilisée pour produire de l'eau potable (presque potentielle) à partir des eaux usées traitées. Dans cette application, les eaux usées sont d'abord entièrement traitées par microfiltration, puis par OI et enfin par UV/AOP (oxydation avancée) et sont acheminées vers la nappe phréatique pour obtenir de l'eau potable indirecte. De cette manière, le cycle de l'eau est fermé et les ressources en eau sont utilisées de manière durable. L'OI est privilégiée dans la récupération des eaux usées car elle élimine les polluants dissous (nitrate, phosphate, métaux lourds, micropolluants organiques) avec une grande efficacité. Cependant, la matrice des eaux usées étant complexe, le contrôle des salissures et la fréquence des nettoyages sont des questions opérationnelles importantes dans ces systèmes (voir section 8). Par conséquent, comme le recyclage des eaux usées devient de plus en plus intéressant d'un point de vue environnemental et économique, l'osmose inverse continuera à jouer un rôle clé dans ce domaine.

Paramètres à purifier par osmose inverse selon les industries

Chaque industrie exige une qualité d'eau spécifique pour ses processus. Les systèmes d'osmose inverse peuvent être conçus de manière flexible pour répondre aux objectifs de qualité de l'eau des différentes industries. Les critères de qualité de l'eau exigés par les différentes industries et la manière dont ces critères affectent la conception des systèmes d'osmose inverse sont présentés ci-dessous :

Secteur de l'alimentation et des boissons Qualité de l'eau

Dans la production de boissons, l'eau doit être parfaite en termes de goût, d'odeur et de microbiologie. C'est pourquoi l'eau purifiée par OI contient généralement très peu de minéraux, par exemple moins de 50 mg/L de TDS ; ainsi, les composants qui donnent à l'eau sa propre saveur sont réduits au minimum. Toutefois, étant donné qu'une eau totalement pure n'est pas souhaitée, des minéraux sont ajoutés en fonction de la formulation du produit ou peuvent être mélangés à de l'eau brute jusqu'à atteindre la conductivité souhaitée. Par exemple, une usine de boissons peut faire un mélange contrôlé pour maintenir l'eau après l'OI dans la plage de conductivité de 50 à 100 µS/cm. Les paramètres microbiologiques sont également essentiels dans ce secteur : L'eau doit répondre aux normes de l'eau potable en termes de valeurs telles que les coliformes, E. coli, la numération totale des plaques. Bien que la membrane RO retienne en grande partie les bactéries, des étapes de stérilisation UV et de chloration sont intégrées après le système afin d'éviter toute recontamination. La dureté de l'eau peut également être importante dans la production alimentaire ; par exemple, les producteurs de bière peuvent estimer qu'une certaine dureté de l'eau convient à leurs recettes. Dans ce cas, la dureté est ajoutée à l'eau produite par OI avec un dosage contrôlé. Dans la conception des systèmes d'OI, l'utilisation d'équipements inoxydables et hygiéniques dans le secteur alimentaire (par exemple, des boîtiers de membrane en acier 316L, des raccords sans volume mort) permet de respecter les paramètres. En outre, des produits chimiques approuvés pour l'industrie alimentaire sont utilisés dans les cycles de nettoyage en place (NEP). Par conséquent, les paramètres visés par l'OI dans l'industrie alimentaire et des boissons peuvent être résumés comme suit : faible TDS, pH neutre, zéro chlore, faible COT et charge microbiologique proche de zéro.

Qualité de l'eau dans le domaine de l'électronique et des semi-conducteurs

La qualité de l'eau dans ce secteur est soumise à des normes très strictes. Le paramètre le plus critique est la conductivité/résistivité, et il est souhaitable que l'eau soit pratiquement exempte de tous les ions (un objectif de 18 MΩ cm de résistivité). De même, le COT (carbone organique total) doit être très faible, < 5-10 ppb, car les impuretés organiques peuvent salir les circuits électroniques sensibles. Le nombre de particules est également limité aux nanomètres ; les particules de plus de 0,1 µm dans l'eau ne sont pas souhaitées, c'est pourquoi des filtres d'ultrafiltration sont utilisés après l'OI. La teneur en silice est particulièrement importante dans ce secteur, car la silice peut s'accumuler dans les dispositifs à film qui sont amincis par évaporation ; des objectifs tels que <1 ppb sont généralement remis en question. Bien que l'osmose inverse retienne ~98% de la silice en un seul passage, il est courant d'atteindre les niveaux souhaités avec l'osmose inverse en deux étapes + la résine à lit mélangé dans ce secteur. Certains ions tels que le sodium, le potassium, le chlore et le bore sont également réduits à des niveaux

Secteur de l'énergie/Qualité de l'eau d'alimentation des chaudières

La qualité de l'eau des chaudières à vapeur est déterminée par la pression de fonctionnement. Alors que les chaudières à basse pression ont une dureté et un TDS tolérables, les chaudières supercritiques à haute pression exigent une dureté presque nulle, une silice nulle et une conductivité très faible. Par exemple, pour l'eau d'alimentation d'une chaudière de 60 bars, une conductivité < 10 µS/cm, une dureté totale < 0,1 ppm CaCO₃, une silice < 20 ppb peuvent être exigées, alors que pour une chaudière de 150 bars, des valeurs beaucoup plus strictes telles qu'une conductivité < 0,2 µS/cm, une silice < 5 ppb sont requises. L'osmose inverse fournit la plupart de ces paramètres : elle élimine la dureté et l'alcalinité presque jusqu'à zéro, et élimine la plupart des espèces conductrices. Cependant, comme le gaz CO₂ (dioxyde de carbone) qui peut rester dans le perméat d'osmose inverse peut former de l'acide carbonique dans la chaudière et causer de la corrosion, le dégazage est généralement appliqué en chauffant le décarbonateur ou le réservoir d'eau d'alimentation après l'osmose inverse. L'oxygène étant également nocif pour les chaudières en acier, l'eau d'osmose inverse passe par des tours de désaération ou réagit avec du sulfite de sodium chimique avant d'être introduite dans la chaudière. Les ions chlorure et sulfate sont également des paramètres importants dans ce secteur ; ils doivent être maintenus à des niveaux < ppm car ils accélèrent la corrosion. Une bonne combinaison d'osmose inverse et de résine à lit mixte peut réduire ces ions à < 0,1 ppm. En outre, la dureté est absolument souhaitée à < 0,02 ppm (le perméat d'osmose inverse y pourvoit dans la pratique). Dans la conception du système d'OI, des membranes spéciales à faible perméabilité à la silice ou une application de second passage peuvent être prévues dans les applications d'eau de chaudière. Par exemple, alors que les membranes normales retiennent 90 à 95 % du bore et de la silice, des membranes spéciales à haut rejet de silice sont sélectionnées. Les coupures d'eau étant inacceptables dans les centrales électriques, les systèmes d'OI sont installés avec des systèmes de secours et des conduites de dérivation sont disponibles. En conséquence, la conception de l'OI pour l'eau d'alimentation des chaudières est faite pour des objectifs de dureté et de TDS très bas et complétée par des étapes de purification séquentielles ; assurer l'équilibre chimique de l'eau (pH, dégazage) devient également une partie intégrante.

Secteur chimique/pharmaceutique Qualité de l'eau

La qualité de l'eau entrant dans les processus de production chimique affecte la pureté du produit et l'efficacité de la réaction. Dans le secteur pharmaceutique en particulier, l'eau est soumise aux normes de la pharmacopée : La Pharmacopée européenne et l'USP définissent des limites spécifiques de COT et d'endotoxines pour l'eau pure sous une conductivité de 1,3 µS/cm (@25°C). L'osmose inverse est généralement installée comme un système à double passage et incorporée dans le système d'eau pharmaceutique avec un stockage intermédiaire ; le premier passage élimine la plupart des substances organiques et des ions, le deuxième passage nettoie les traces restantes. Si l'eau répond aux valeurs de conductivité et de COT souhaitées après le deuxième passage, elle est acheminée vers le point d'utilisation. Une ultrafiltration de 0,05 µm est souvent ajoutée à l'étape finale pour éliminer les endotoxines (particules bactériennes pathogènes). Par conséquent, les paramètres cibles de l'OI pour l'eau pharmaceutique sont les suivants : conductivité ≈ 1 µS/cm, COT < 50 ppb, bactéries < 10 cfu/100mL, endotoxine < 0,25 EU/mL. Dans l'industrie chimique, les paramètres sont spécifiques au procédé ; par exemple, si l'eau doit être utilisée dans une chaudière, les critères ci-dessus s'appliquent ; si elle doit être utilisée comme solvant de réaction, il peut être souhaitable qu'elle soit exempte de chlorure ou de certains métaux. Lors de la conception des systèmes d'OI, si des ions spécifiques sont critiques (par exemple, exigences très faibles en matière de sodium ou de chlorure), il convient de sélectionner une membrane appropriée ou de prévoir un double passage. Si l'on souhaite obtenir un taux de Na⁺ < 50 ppb dans une usine chimique de batteries, un échangeur d'ions à lit mixte est utilisé en plus du perméat d'osmose inverse. Par conséquent, les exigences en matière de qualité de l'eau dans les secteurs chimique et pharmaceutique sont déterminées par les normes pertinentes et les sensibilités du processus ; le système d'osmose inverse est configuré pour atteindre ces objectifs. Les possibilités de conception flexibles de l'OI (réseaux en série et en parallèle, différents types de membranes, installation multi-passages, etc.) lui permettent de s'adapter à l'évolution des besoins.

Dynamique de fonctionnement des systèmes d'osmose inverse

Le fonctionnement durable et efficace des systèmes d'osmose inverse est directement lié à la compréhension et au contrôle des différents effets d'encrassement et de réduction des performances des membranes. Cette section traite des mécanismes d'encrassement des membranes, des stratégies de prévention, des exigences en matière de nettoyage et d'entretien, et des méthodes d'amélioration de l'efficacité.

Mécanismes d'encrassement des membranes

En raison des très petites structures poreuses des membranes d'OI, certaines des substances indésirables présentes dans l'eau d'alimentation peuvent s'accumuler à la surface de la membrane ou dans les pores au fil du temps, provoquant ainsi un encrassement. Les sources d'encrassement sont généralement examinées sous trois angles :

Bio-salissures

Les bactéries, algues ou champignons présents dans l'eau d'alimentation peuvent se fixer à la surface de la membrane et se multiplier, formant une couche de biofilm. Cette couche biologique bloque les pores de la membrane, ce qui réduit considérablement le débit d'eau et augmente la différence de pression. Les membranes d'OI étant particulièrement sensibles aux désinfectants tels que le chlore, il n'est pas possible de maintenir un biocide continu dans le système, ce qui crée un environnement favorable aux micro-organismes. L'encrassement biologique est généralement un problème majeur dans les climats chauds, les eaux riches en matières organiques ou en cas de pré-désinfection inadéquate. Les symptômes comprennent une augmentation rapide de la chute de pression et une odeur/couleur nauséabonde dans le récipient sous pression de la première membrane.

Encrassement chimique (entartrage et accumulation organique)

En ce qui concerne l'encrassement chimique, il existe deux types principaux : l'entartrage et l'encrassement organique. L'entartrage fait référence aux sels inorganiques qui sont dissous dans l'eau d'alimentation mais qui dépassent la limite de solubilité dans le flux concentré et qui précipitent sous forme de résidus solides sur la membrane. Le type de tartre le plus courant est le carbonate de calcium (calcaire) ; en outre, des composés tels que le sulfate de calcium, le sulfate de baryum, la silice et le phosphate de calcium peuvent également précipiter dans certaines conditions. L'accumulation de tartre forme une couche dure à la surface de la membrane, ce qui réduit le débit et augmente la perméation du sel (parce qu'elle rétrécit la surface effective des pores de la membrane). L'encrassement organique est l'adhésion de substances organiques naturelles telles que les colloïdes, les acides humiques/fulviques ou les huiles industrielles, les polymères présents dans l'eau à la membrane et formant une couche. En particulier dans les eaux de surface et les eaux usées, les matières organiques de poids moléculaire élevé peuvent laisser une couche de film brun/collant sur les membranes d'osmose inverse. Cela entraîne une diminution similaire du flux. L'encrassement organique est souvent observé dans les premières étapes et dans les éléments proches de l'entrée d'alimentation.

Encrassement physique (encrassement par particules/colloïdes)

Si le prétraitement n'est pas totalement efficace, des particules de taille micrométrique ou de l'argile colloïdale, du limon, etc. peuvent s'accumuler à la surface de la membrane. Cette accumulation se produit principalement à l'entrée des éléments de la membrane et se manifeste par une augmentation importante de la perte de pression en peu de temps. Dans les eaux ayant un indice de densité de limon (IDS) élevé, si un prétraitement correctif n'est pas appliqué avant l'OI, ce type d'encrassement physique est inévitable. L'encrassement physique est relativement facile à inverser ; il peut être en grande partie éliminé par un nettoyage chimique ou un rinçage, mais s'il est répété fréquemment, il peut rendre la surface de la membrane rugueuse et ouvrir la voie à d'autres types d'encrassement.

Stratégies de prévention des salissures

Bien qu'il ne soit pas possible d'empêcher complètement l'encrassement des membranes, diverses stratégies sont appliquées pour le minimiser. La stratégie la plus importante est la conception et le fonctionnement d'un prétraitement approprié. En fonction de la qualité de l'eau d'alimentation, des étapes de filtration à plusieurs niveaux, d'adoucissement, de charbon actif et, si nécessaire, d'ultrafiltration sont prévues pour réduire la charge sur la membrane. Afin de prévenir l'encrassement biologique, des méthodes sont étudiées pour empêcher la formation d'un biofilm sur la membrane après l'élimination du chlore de l'eau d'alimentation ; par exemple, un nettoyage chimique mensuel/périodique au biocide ou un biocide continu à faible dose (par exemple l'isothiazolone) peuvent être dosés dans l'eau d'alimentation (toutefois, ces produits chimiques doivent être d'un type et d'une concentration qui n'endommagent pas la membrane). Le dosage de produits chimiques antitartre est une pratique courante pour prévenir l'entartrage ; ces produits chimiques interagissent avec des ions tels que le calcium et le baryum dans l'eau d'alimentation et perturbent la structure cristalline, empêchant ainsi la précipitation. Le type et la dose d'antitartre appropriés pour chaque eau sont déterminés par des calculs de saturation et sont injectés en continu dans l'entrée de l'osmoseur. Un rinçage régulier des membranes est également utile : à chaque arrêt du système, les membranes sont rincées avec de l'eau à faible TDS (eau de produit ou eau douce) pour empêcher l'eau concentrée de stagner sur la membrane, ce qui réduit le risque d'entartrage. Il est essentiel de maintenir la vitesse du flux transversal à un niveau suffisamment élevé, notamment pour éviter les dépôts dans les premiers éléments ; lors de la conception, les valeurs du flux de production sont choisies de manière prudente en fonction de la tendance à l'encrassement de l'eau (par exemple, des flux faibles tels que 10 L/m².h sont utilisés pour la récupération des eaux usées). Dans les climats chauds, les canalisations et les équipements sont protégés du soleil par une isolation et, si nécessaire, un refroidissement est assuré pour éviter l'encrassement. En résumé, la prévention de l'encrassement est une approche à multiples facettes : un bon prétraitement + un dosage chimique approprié + des mesures opérationnelles (rinçage régulier, taux de récupération approprié, valeurs de flux raisonnables) sont appliqués ensemble.

Nettoyage des membranes (CIP) et maintenance

Malgré toutes les précautions prises, les membranes d'OI doivent être nettoyées périodiquement au fil du temps. Le nettoyage (CIP) est effectué avec des solutions chimiques circulant sur place, sans retirer les membranes du système. La pratique habituelle consiste à utiliser successivement différentes recettes chimiques pour différents types d'encrassement. Par exemple, on utilise d'abord un nettoyant acide (pH faible) pour dissoudre les dépôts inorganiques tels que le carbonate de calcium et l'hydroxyde métallique, puis un nettoyant alcalin (pH élevé, détergent) pour ramollir et éliminer l'encrassement organique et biologique. En cas de présence d'un film biologique, des nettoyants enzymatiques ou des solutions biocides non oxydantes peuvent également être utilisés. Pendant le nettoyage, une solution chimique chauffée à 30-40°C passe généralement à travers les membranes à faible débit et circule pendant un certain temps. Le système est ensuite rincé et le produit chimique suivant est utilisé. Un cycle CIP peut durer plusieurs heures. La fréquence du nettoyage dépend de la qualité de l'eau et des conditions d'exploitation. En général, un nettoyage en place 3 à 6 fois par an est acceptable, mais dans certaines stations d'épuration difficiles, un nettoyage mensuel peut s'avérer nécessaire. Le flux de perméat normalisé et la différence de pression sont contrôlés pour déterminer la nécessité d'un nettoyage ; le nettoyage est généralement recommandé lorsqu'une perte de flux de 10 à 15 % ou une augmentation du delta-P de 15 à 20 % est observée. Si la membrane est nettoyée correctement, les performances initiales sont largement rétablies. Toutefois, avec le temps, les membranes vieillissent et des pertes s'accumulent, qui ne sont pas complètement rétablies par le nettoyage ; dans ce cas, il peut être nécessaire de remplacer les éléments de la membrane après un certain nombre d'années (généralement 5 à 7 ans). Outre le nettoyage en place régulier, une maintenance préventive est également effectuée pour prolonger la durée de vie des membranes : Par exemple, les membranes d'un système d'OI qui ne sera pas utilisé pendant une longue période sont maintenues humides avec des solutions de préservation biocides (sinon le séchage et la croissance biologique peuvent être endommagés). En outre, les joints toriques, les raccords et l'étalonnage des instruments sont vérifiés et remplacés périodiquement. Les activités de maintenance générale, telles que l'entretien des pompes et le remplacement des éléments filtrants, doivent également être effectuées sans interruption.

Méthodes d'amélioration de l'efficacité

La consommation d'énergie et le rendement en eau sont les deux paramètres les plus importants en termes d'efficacité dans les systèmes d'osmose inverse. L'utilisation de dispositifs de récupération d'énergie (DRE) est courante, en particulier dans les installations à grande échelle. Dans les usines d'osmose inverse à l'eau de mer, les coûts énergétiques peuvent être réduits de 30 à 60 % grâce à des échangeurs de pression qui récupèrent l'énergie du flux concentré à haute pression et la transfèrent à l'eau d'alimentation. Ces dispositifs sont devenus la norme dans les unités modernes d'osmose inverse. En outre, le choix de pompes à haut rendement (par exemple des turbopompes à vitesse variable) et la réduction des pertes de pression dans les canalisations permettent également d'accroître l'efficacité énergétique. Les membranes de nouvelle génération à haute perméabilité permettent de réaliser des économies d'énergie car elles peuvent fournir le même flux à une pression inférieure ; par exemple, les membranes nanocomposites ou les membranes nanoporeuses à couche mince mises au point ces dernières années ont des coefficients de perméation de l'eau plus élevés. L'optimisation de la séquence et l'ajustement du ratio de retour constituent un autre aspect de l'efficacité : Au lieu d'une récupération très élevée en une seule étape, une récupération optimisée divisée en deux étapes permet généralement de réduire le coût énergétique total et les besoins en nettoyage. Par exemple, au lieu d'une étape unique de 75 %, une conception en deux étapes de 50 % + 50 % réduit le risque d'entartrage car elle fournit une concentration maximale plus faible, consommant ainsi moins de produits chimiques. L'automatisation et le contrôle intelligent augmentent également l'efficacité ; les systèmes de contrôle avancés évitent le gaspillage d'énergie et d'eau en optimisant la pression des pompes et le réglage des vannes en fonction de l'évolution des conditions (salinité de l'eau d'alimentation, température, débit de production souhaité). Ils réduisent également les temps d'arrêt du système en détectant et en éliminant les défauts à un stade précoce. Les modifications apportées aux membranes (rendre la surface hydrophile, revêtements antisalissures) sont également appliquées dans les produits commerciaux et augmentent indirectement l'efficacité en retardant la formation de salissures. Enfin, il existe des études de R&D sur la réutilisation de l'eau concentrée; par exemple, certaines usines récupèrent un peu plus d'eau en effectuant un second traitement avancé du concentré RO ou en cristallisant les sels du concentré et de l'eau de circulation (ZLD - zero liquid discharge). Bien que ces applications soient actuellement très coûteuses, elles pourraient se généraliser à l'avenir, en particulier dans les régions soumises à des restrictions environnementales strictes, et maximiser l'efficacité de l'eau. En résumé, les améliorations technologiques et de processus sont évaluées ensemble pour augmenter l'efficacité de l'énergie et de l'eau dans le fonctionnement dynamique des systèmes d'osmose inverse ; ainsi, la durabilité du processus d'osmose inverse s'améliore constamment.

Avantages et inconvénients de l'osmose inverse

L'osmose inverse est une méthode qui a ses propres avantages et inconvénients parmi les technologies de purification de l'eau. En la comparant à d'autres technologies aux objectifs similaires (distillation, échange d'ions, nanofiltration, etc.), nous pouvons résumer ses avantages et ses inconvénients comme suit :

Avantages

Efficacité élevée de la purification : L'OI est l'une des méthodes qui permet d'obtenir les taux d'élimination les plus élevés pour de nombreux contaminants, notamment les sels dissous, les métaux lourds, les produits chimiques nocifs, les bactéries et les virus. Un système bien conçu peut éliminer 95 à 99 % de la plupart des ions. Cela permet de produire une eau de qualité fiable à partir d'un large éventail d'eaux brutes. Par exemple, l'OI est capable de produire de l'eau potable à partir d'eau de mer salée ou de rendre sûres des eaux souterraines contenant de l'arsenic ; les méthodes conventionnelles ne peuvent pas atteindre ce niveau de purification en une seule étape.

Un large éventail d'applications et une grande flexibilité : Les systèmes d'osmose inverse peuvent être mis à l'échelle, depuis les petits purificateurs domestiques jusqu'aux grandes stations d'épuration urbaines. Comme ils sont modulaires, il est relativement facile d'augmenter ou de réduire la capacité. En outre, les membranes peuvent être sélectionnées en fonction de besoins spécifiques (faible consommation d'énergie, rejet élevé, résistance à l'encrassement, etc. ) et adaptées à l'application. Cette flexibilité a fait des OI le choix de différents secteurs.

Efficacité énergétique par rapport à d'autres méthodes : Par rapport à des technologies telles que la distillation, l'OI consomme généralement moins d'énergie par unité d'eau. En particulier pour le dessalement de l'eau de mer, les systèmes modernes d'OI font le même travail avec une consommation d'énergie beaucoup plus faible. Alors que les méthodes thermiques nécessitent une grande quantité d'énergie thermique parce qu'elles sont basées sur l'évaporation de l'eau, l'OI n'utilise que l'énergie de pression et offre la possibilité de récupérer l'énergie. C'est pourquoi elle est privilégiée dans les applications à grande échelle.

Faible consommation de produits chimiques : Alors que les solutions alternatives telles que les systèmes d'échange d'ions utilisent régulièrement des produits chimiques acides/alcalins pour la régénération des résines, il n'y a pas de consommation significative de produits chimiques pendant le fonctionnement de l'OI (à l'exception des produits chimiques de prétraitement et du nettoyage). Cela présente des avantages à la fois en termes de coûts d'exploitation et de charges environnementales. La qualité de l'eau produite étant directement basée sur la séparation physique, aucun sous-produit indésirable n'est ajouté à l'eau.

Élimination simultanée de nombreux contaminants : La membrane d'OI agissant comme une barrière, les sels inorganiques, les molécules organiques et les micro-organismes présents dans l'eau sont éliminés en même temps et en une seule étape. Par exemple, au lieu d'un processus séparé pour l'adoucissement + l'élimination des nitrates pour l'élimination de la dureté, l'OI peut les traiter tous en même temps. Ce traitement intégré simplifie la chaîne de traitement. Elle permet également de réduire considérablement les contaminants difficiles à éliminer avec les méthodes traditionnelles, tels que le bore, l'arsenic et le fluorure.

Inconvénients

Demande d'énergie et pression élevées : L'OI étant un procédé fonctionnant sous pression, la consommation d'énergie peut être importante, en particulier dans les eaux à forte salinité. Par exemple, l'OI de l'eau de mer, malgré des techniques de récupération avancées, consomme encore plusieurs fois plus d'énergie que les applications à basse pression telles que le traitement de l'eau en bouteille. C'est un inconvénient dans les régions où les coûts énergétiques sont élevés ou les ressources énergétiques limitées. En outre, de puissantes pompes à haute pression et leur infrastructure électrique sont nécessaires au fonctionnement du système, ce qui augmente les coûts d'investissement.

Le problème des effluents concentrés (saumure) : L'inconvénient le plus important de l'osmose inverse pour l'environnement est qu'elle produit un effluent concentré contenant des sels et des contaminants séparés. Cette eau concentrée peut être nocive pour l'environnement si son élimination n'est pas gérée avec soin. Même si ces effluents sont rejetés en mer, l'impact de la salinité sur l'écosystème local doit être pris en compte. Dans les régions intérieures, l'eau concentrée est généralement rejetée dans les égouts ou éliminée dans des bassins d'évaporation, ce qui entraîne des coûts supplémentaires et des contraintes environnementales. À moins d'installer des systèmes de rejet nul (ZLD), l'OI produit toujours un flux d'effluents et ne peut pas utiliser 100 % de l'eau.

Encrassement et exigences en matière d'entretien : Les membranes d'OI nécessitent un entretien plus délicat que les autres systèmes de filtration. Si l'eau d'alimentation n'est pas correctement conditionnée ou si le système n'est pas exploité correctement, les membranes peuvent rapidement s'encrasser et se colmater. Cela implique des nettoyages fréquents ou le remplacement des membranes. Les problèmes tels que l'encrassement biologique et l'entartrage des surfaces des membranes nécessitent une interruption du fonctionnement et un nettoyage chimique, ce qui entraîne à la fois une interruption de la production d'eau et l'utilisation de produits chimiques. Par exemple, le traitement par OI d'une eau à forte teneur en fer ou très organique peut nécessiter un entretien intensif. À cet égard, l'OI exige des conditions de fonctionnement plus "douces", un personnel qualifié et une surveillance régulière.

Durée de vie des membranes et des équipements : La durée de vie typique des membranes dans les systèmes d'osmose inverse est d'environ 5 à 7 ans (en fonction de la qualité de l'eau et de l'entretien). Après cette période, les performances de la membrane peuvent se détériorer jusqu'à un niveau inacceptable et son remplacement est nécessaire. Le remplacement des membranes est un coût supplémentaire qui s'ajoute au coût d'exploitation. En outre, les équipements tels que les pompes à haute pression et les réservoirs sous pression peuvent s'user ; les joints d'étanchéité et les joints toriques doivent être remplacés périodiquement. En d'autres termes, les systèmes d'OI impliquent des coûts de consommation et de remplacement à long terme.

Non-sélectivité et élimination des minéraux bénéfiques : Étant donné que l'OI retient presque tout ce qui se trouve dans l'eau sans faire de distinction entre ce qui est bénéfique et ce qui est nocif, elle élimine également les minéraux bénéfiques lorsqu'il s'agit d'eau potable. Les ions bénéfiques pour la santé humaine, tels que le calcium et le magnésium, sont pratiquement absents de l'eau produite par OI. C'est pourquoi certains utilisateurs décrivent l'eau RO comme une "eau morte" et doivent ajouter à nouveau des minéraux. De même, l'eau RO totalement dépourvue de minéraux peut ne pas convenir à une utilisation directe pour l'arrosage des plantes ou l'aquariophilie, et peut devoir être équilibrée. Bien qu'il ne s'agisse pas d'un inconvénient technique, elle peut nécessiter un traitement supplémentaire en fonction de l'usage auquel elle est destinée.

Coût d'investissement initial élevé : Les installations d'osmose inverse de grande capacité peuvent être coûteuses à installer. Si l'on tient compte des éléments membranaires de qualité, de la tuyauterie en acier inoxydable, des pompes à haute pression, des unités de récupération d'énergie, de l'instrumentation et de l'automatisation, le coût d'installation d'une usine d'osmose inverse peut être élevé par rapport à d'autres solutions. Bien qu'elle soit généralement plus économique que d'autres solutions telles que la distillation, elle est certainement plus coûteuse que de simples systèmes de filtration ou d'adoucissement. Par conséquent, des solutions plus simples peuvent être préférées à l'OI pour les besoins en eau à petite échelle et à faible TDS.

Si les avantages de l'OI en font une technologie clé dans le traitement de l'eau, ses inconvénients nécessitent une sélection correcte du domaine d'application et une conception minutieuse du système. En général, l'OI peut représenter un coût inutile lorsqu'une pureté très élevée n'est pas requise ; cependant, lorsqu'elle est nécessaire, il semble qu'il n'y ait pas d'autre technologie qui puisse la remplacer. Ces dernières années, les améliorations apportées à l'efficacité des membranes et aux méthodes de récupération de l'énergie ont réduit les inconvénients et augmenté l'attrait de l'OI. Néanmoins, les problèmes de déchets de concentrés et d'encrassement doivent être gérés avec soin en termes de durabilité environnementale des installations d'OI. Par exemple, s'il existe des restrictions en matière de rejet des eaux usées dans une région, le projet ne doit pas être mis en œuvre sans un traitement spécial ou des plans d'élimination du concentré d'osmose inverse.

Conclusion et évaluation

Les systèmes d'osmose inverse sont des technologies de pointe qui répondent aux besoins actuels en matière de traitement et de dessalement de l'eau avec une grande efficacité et une grande fiabilité. Comme indiqué dans le présent rapport, l'osmose inverse le phénomène naturel d'osmose et sépare les molécules d'eau des contaminants à travers des membranes semi-perméables. Cela a permis de produire de l'eau potable à partir d'eau de mer salée, de recycler les eaux usées et de fournir de l'eau ultrapure aux industries. Les systèmes d'OI sont un processus en plusieurs étapes, du prétraitement aux pompes à haute pression, en passant par les modules membranaires et le conditionnement final. Chaque étape est essentielle pour la qualité finale de l'eau et les performances du système. Une installation d'OI correctement conçue et exploitée produit une eau de qualité constante malgré les fluctuations des conditions de l'eau d'alimentation.

Le succès de l'osmose inverse ne cesse de croître, en grande partie grâce aux améliorations apportées à la technologie des membranes et à l'optimisation des processus. La mise au point de membranes plus durables, plus résistantes à l'encrassement et plus perméables, la réduction de la consommation d'énergie et la nouvelle génération de systèmes de contrôle ont rendu les systèmes d'OI beaucoup plus efficaces et conviviaux que par le passé. Les dispositifs de récupération d'énergie, en particulier, ont permis de réduire considérablement les coûts du dessalement de l'eau de mer, accélérant ainsi le passage à l'OI dans les pays où l'eau est rare.