Sistemas de ósmosis inversa

Los sistemas de ósmosis inversa son una tecnología de purificación que separa los iones del agua forzándola a través de los poros de la membrana a alta presión. Especialmente los sistemas de ósmosis inversa industriales son uno de los equipos indispensables en la industria.

La ósmosis inversa, o como se conoce comúnmente en el mundo y la industria, es una técnica de purificación del agua basada en membranas que se utiliza para separar los iones del agua. Esta técnica se basa en el principio de filtrar el agua que contiene iones disueltos a través de membranas especialmente selectivas a alta presión. Mientras que las membranas permiten el paso del agua, actúan como barrera contra otros iones, impidiendo su paso y permitiendo así el proceso de purificación. Cuando se examina en términos de coste/beneficio en la tecnología actual, podemos decir fácilmente que la técnica de purificación más adecuada en la industria es la ósmosis inversa industrial.

Nuestros sistemas de ósmosis inversa

Consulte los grupos de productos diseñados para fines específicos

Pequeñas y medianas empresas

Consulte nuestros sistemas de ósmosis inversa con capacidades que van de 0,25 m3/h a 5 m3/h.

OI a gran escala

Consulte nuestros sistemas de ósmosis inversa con capacidades que van de 5 m3/h a 200 m3/h.

Desalinización de agua de mar RO

Consulte nuestros sistemas de purificación y desalinización de agua de mar de entre 0,25 m3 y 100 m3/h.

Aplicaciones de los sistemas de ósmosis inversa

Los sistemas industriales de ósmosis inversa se utilizan para diversos fines en muchos campos diferentes, especialmente en procesos industriales de tratamiento de aguas. Los ámbitos y procesos preferidos para estos sistemas son:

- Suministro de agua potable a partir de agua de mar u otras fuentes no aptas para el consumo humano

- Tratamiento del agua de alimentación de las calderas

- Producción de agua ultrapura en el sector de la microelectrónica

- Producción de agua de gran pureza para la industria farmacéutica

- Tratamiento del agua de proceso en la producción de bebidas

- Procesos de producción de productos lácteos y otros muchos productos alimenticios en el sector alimentario

- Recuperación de residuos industriales o aplicaciones para rehabilitarlos y liberarlos en la naturaleza

En todos los demás sectores industriales se utilizan sistemas de ósmosis inversa de tipo industrial con diferentes características de diseño.

Acerca de los sistemas de ósmosis inversa

La ósmosis inversa (OI) es una tecnología de tratamiento del agua capaz de eliminar a gran velocidad contaminantes como sales disueltas, microorganismos y materia orgánica del agua mediante una membrana semipermeable. Este método, que funciona invirtiendo el proceso natural de ósmosis, se ha convertido en una de las piedras angulares del tratamiento industrial del agua en la actualidad. Desempeña un papel importante en la recuperación de agua salada o inutilizable como agua potable o agua de proceso. Por ejemplo, la ósmosis inversa se utiliza más comúnmente para desalinizar agua de mar y obtener agua potable. En 2019, aproximadamente 16 000 plantas desalinizadoras de todo el mundo producían un total de ~95 millones de m³/día de agua con tecnología de ósmosis inversa (aproximadamente la mitad de esta capacidad se encuentra en la región de Oriente Medio y Norte de África). La ósmosis inversa desempeña un papel fundamental al proporcionar agua dulce en regiones donde los recursos hídricos son limitados y al proporcionar agua de alta pureza en procesos industriales.

La ósmosis inversa se posiciona como uno de los pasos de tratamiento más sensibles y avanzados en los procesos generales de tratamiento del agua. Los métodos convencionales, como la filtración, la sedimentación o la desinfección, son eficaces para eliminar los sólidos en suspensión y los microbios, pero no pueden eliminar los iones disueltos y la salinidad. La ósmosis inversa, en cambio, proporciona desmineralización al separar las moléculas de agua de otros iones y moléculas con el principio de separación por membranas. Por lo tanto, la ósmosis inversa se utiliza generalmente para proporcionar la pureza final del agua después de pasos de pretratamiento como la filtración de arena, la ultrafiltración y el carbón activado . La ósmosis inversa se considera la tecnología de "pulido" o etapa final en la cadena del proceso de tratamiento del agua porque realiza la purificación más fina . La calidad del agua obtenida suele cumplir las normas de potabilidad o de pureza industrial. En consecuencia, la ósmosis inversa ocupa una posición indispensable tanto en el suministro de agua potable como en la preparación de agua industrial, ya que proporciona una producción de agua pura a un nivel que no puede alcanzarse con los métodos tradicionales.

Principio de funcionamiento de la ósmosis inversa

Diferencia entre ósmosis y ósmosis inversa

La ósmosis es un proceso natural que se produce cuando dos medios con diferentes concentraciones de solución están separados por una membrana semipermeable. El agua tiende a equilibrar las concentraciones atravesando la membrana desde el lado con menor concentración (menos salado) hacia el lado con mayor concentración. Esta transición se produce gracias a la presión osmótica que depende de la diferencia de concentración de la solución. En la ósmosis inversa, esta dirección natural del flujo se invierte aplicando presión desde el exterior. En otras palabras, con la ayuda de una presión elevada, el agua es forzada desde el lado con mayor concentración de sal (por ejemplo, agua de mar) hacia el lado con menor concentración de sal (agua pura). De este modo, la membrana deja pasar las moléculas de agua mientras retiene los iones y moléculas de mayor tamaño. Para que se produzca el proceso de ósmosis inversa, la presión aplicada debe superar la presión osmótica del agua de alimentación. Por ejemplo, en la desalinización del agua de mar, se utilizan altas presiones, como ~60-80 bar, para superar la presión osmótica (aproximadamente 30 bar); de este modo, las moléculas de agua se separan del agua salada y pasan al lado del agua limpia.

Estructura y funcionamiento de las membranas de ósmosis inversa

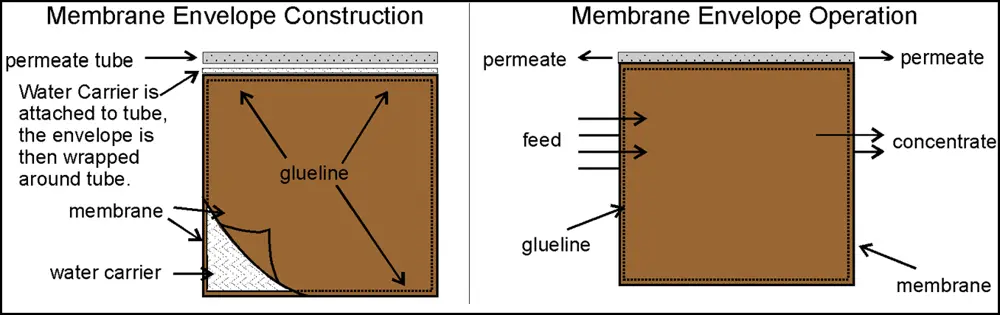

Las membranas de ósmosis inversa modernas se fabrican generalmente a partir de una estructura de película fina compuesta (TFC ), material a base de poliamida. La capa activa de separación es una película muy fina, de aproximadamente 2000 Å (0,2 µm) de espesor, que permite el paso del agua al tiempo que rechaza en gran medida las sales disueltas. Esta capa activa se coloca sobre un sustrato muy poroso para proporcionar soporte mecánico. En las aplicaciones industriales, las membranas de ósmosis inversa suelen adoptar la forma de módulos enrollados en espiral. En un elemento de membrana enrollado en espiral, se coloca un espaciador en forma de malla entre las dos capas de membrana para crear una distancia de flujo, y los bordes se pegan para formar una estructura envolvente. Este paquete de membranas en forma de sobre se envuelve alrededor de un tubo central de recogida perforado con una capa porosa de soporte denominada portador de permeado. Los sobres se sellan con adhesivo en tres bordes, y el borde abierto se conecta al tubo central de recogida. El agua de alimentación fluye turbulentamente sobre la superficie de la membrana gracias a este espaciador y las moléculas de agua atraviesan la membrana y se desplazan hacia el tubo central a lo largo del portador de permeado dentro de los sobres. Los iones que no pueden atravesar la superficie de la membrana son arrastrados con el flujo hacia el exterior de la envoltura y forman la corriente de concentrado. Así, una única corriente de alimentación se separa en dos corrientes distintas tras abandonar el módulo de membrana: permeado (agua producto) y concentrado (retentado/rechazo).

Figura 1: Principio de flujo cruzado en la membrana de ósmosis inversa. El sistema de membrana divide una corriente de alimentación en dos: el agua purificada (permeado) pasa a través de la membrana, mientras que la parte restante se descarga como corriente de concentrado, concentrando los contaminantes. Esta filtración de flujo cruzado minimiza la formación de depósitos en la superficie de la membrana; si hubiera una única corriente de salida (como la filtración sin salida), la membrana se obstruiría rápidamente. Los elementos de ósmosis inversa enrollados en espiral crean un efecto de lavado continuo con el principio de que el agua alimentada por la parte delantera fluye paralela a la superficie de la membrana y el flujo de concentrado sale por los laterales. Esta estructura garantiza un funcionamiento eficaz y una larga vida útil de la membrana. El agua purificada que pasa a través de la membrana se recoge en el tubo de recogida de permeado situado en el centro del elemento.

Presión, caudal y comportamiento de la membrana

En los sistemas de ósmosis inversa, la presión de funcionamiento es el principal determinante del rendimiento del sistema. A medida que aumenta la presión aplicada, aumenta el flujo a través de la membrana; sin embargo, cada membrana tiene una capacidad máxima de flujo y un riesgo de disminución de la eficacia de retención de sales en caso de sobrepresión. Un sistema de ósmosis inversa bien diseñado suele retener entre el 95 y el 99% de los sólidos disueltos en el agua de alimentación. Por ejemplo, un agua de alimentación con un TDS de 500 mg/L puede producir agua de producto con un TDS de <10-25 mg/L en condiciones adecuadas. A medida que el agua fluye a través de la membrana, parte del agua se elimina como permeado, mientras que el resto se elimina como concentrado. La tasa de recuperación indica la cantidad de agua de alimentación que se recoge como permeado y suele oscilar entre el 50 y el 80% (dependiendo de la calidad del agua de alimentación). Una recuperación alta significa menos agua residual, pero aumenta la concentración de sales en el concentrado, lo que incrementa el riesgo de formación de incrustaciones en la membrana. Por lo tanto, se selecciona una recuperación óptima para cada aplicación. Además, la temperatura es un parámetro que afecta al flujo de agua: A temperaturas más altas, la viscosidad del agua disminuye, lo que aumenta el flujo de la membrana, pero la presión osmótica también aumenta, lo que puede incrementar en cierta medida la permeabilidad a la sal. Por lo tanto, los sistemas de ósmosis inversa suelen diseñarse para una temperatura de referencia de 20-25 °C, y las evaluaciones de rendimiento se llevan a cabo mediante la normalización de la temperatura. En consecuencia, el principio de funcionamiento de la ósmosis inversa consiste en separar el agua a alta presión con una membrana semipermeable, mantener limpia la superficie de la membrana con un funcionamiento de flujo cruzado y optimizar los parámetros de funcionamiento en función de la calidad del agua.

Principales componentes de los sistemas de ósmosis inversa

Un sistema industrial de ósmosis inversa consta de varias subunidades que se complementan entre sí para transformar el agua bruta en agua pura apta para su uso. Los componentes principales son:

Sistemas de pretratamiento

Dependiendo de la naturaleza del agua de alimentación, el pretratamiento es esencial para proteger las membranas de ósmosis inversa y garantizar su funcionamiento eficaz. El pretratamiento suele incluir una o varias etapas. La filtración por arena o multimedios evita la obstrucción de las membranas por partículas al retener los sólidos en suspensión que causan turbidez en el agua. Las unidades de microfiltración o ultrafiltración pueden utilizarse para eliminar partículas más finas y turbidez, especialmente en aguas de alimentación de alta carga, como las aguas superficiales o residuales. Los filtros de carbón activado eliminan el cloro libre y la materia orgánica del agua de alimentación, algo que es fundamental eliminar de antemano, ya que el cloro puede degradar químicamente (oxidar y "quemar") las membranas de ósmosis inversa de película fina. El carbón activado también elimina las sustancias que causan sabor y olor, mejorando la calidad organoléptica del agua. Una vez más, el pretratamiento puede incluir el ablandamiento (intercambio iónico) o la dosificación de antiincrustantes, en función de la dureza del agua. De este modo, se reducen los niveles de saturación de iones de dureza, como el calcio y el magnesio, o de especies que pueden formar incrustaciones, como el sulfato y el sílice, y se evita la formación de cal (incrustaciones) en la membrana. Por último, si en el agua de alimentación hay microorganismos con potencial de crecimiento biológico, la carga biológica puede reducirse utilizando dispositivos de desinfección UV o agentes biocidas a la entrada. Un pretratamiento bien diseñado prolonga la vida útil de las membranas de ósmosis inversa y reduce los costes de explotación al disminuir la frecuencia de limpieza.

Bomba de alta presión

El agua pretratada se alimenta a alta presión para que pase a través de las membranas de ósmosis inversa. La bomba de alta presión, que se considera el corazón del sistema, realiza este trabajo. La bomba suele ser una bomba centrífuga de acero inoxidable, dependiendo de los requisitos de diseño, y puede proporcionar presiones de funcionamiento de 10 a 80 bares (dependiendo de la salinidad del agua de alimentación). Puede haber una válvula de regulación de presión o una línea de derivación para controlar y mantener la presión a la salida de la bomba. En las plantas de ósmosis inversa a gran escala, se utilizan variadores de frecuencia (VFD) en las bombas para aumentar la eficiencia energética; esto permite ajustar la velocidad de la bomba para alcanzar la presión deseada y protege las membranas de los aumentos bruscos de presión. Además, se instalan válvulas de seguridad (de alivio de presión) para evitar una acumulación excesiva de presión en la línea de alta presión.

Módulos de membrana

El componente principal donde tiene lugar el proceso de ósmosis inversa es el módulo de membrana. Los elementos de membrana enrollados en espiral suelen ser módulos cilíndricos estándar de 4 u 8 pulgadas de diámetro y se colocan en serie en recipientes a presión (carcasas). Cada módulo se construye envolviendo firmemente láminas de membrana semipermeable y espaciadores (Figura 2). El agua de alimentación entra por la entrada de cada recipiente a presión y se concentra gradualmente a medida que atraviesa los elementos de membrana conectados en serie y sale por el extremo. Durante este tiempo, una cierta cantidad de permeado de cada elemento se recoge en los tubos del centro de las membranas. Los módulos de membrana pueden disponerse como sistemas de una o varias etapas, dependiendo de la disposición del sistema. En la salida de cada módulo o en la cabeza del recipiente a presión hay manómetros y en cada flujo hay caudalímetros para controlar el rendimiento de las membranas. Los módulos de membrana se sustituyen a intervalos regulares (por ejemplo, de 3 a 5 años) a medida que se deteriora el rendimiento; este periodo puede prolongarse con un buen tratamiento previo y un buen funcionamiento.

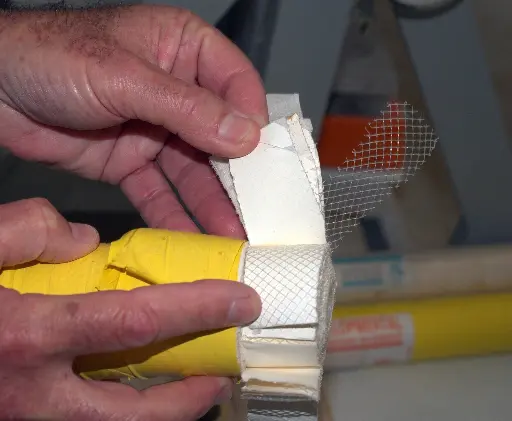

Figura 2: Capas de un elemento de membrana de ósmosis inversa enrollado en espiral. La estructura de un elemento de membrana se muestra en la foto abriendo el bobinado exterior. El tubo amarillo en la mano es el tubo central de recogida de permeado del elemento . Las capas blancas que envuelven el tubo son hojas de membrana semipermeables y el material en forma de malla que las separa es la red espaciadora de alimentación. Además, hay una capa portadora de permeado en la superficie posterior de las hojas de membrana, que permite transportar el permeado al centro. Gracias a esta estructura en capas, el agua de alimentación fluye dispersándose a lo largo de las hojas de la membrana, mientras que el agua pura atraviesa las membranas y se desplaza a lo largo del portador hasta el centro, las sales y otras impurezas no pueden atravesar la membrana y se concentran en la corriente residual.

Equipos de control de caudal

Se utilizan diversos elementos de instrumentación y control para un funcionamiento estable y seguro de los sistemas de ósmosis inversa. Los manómetros controlan las presiones del sistema en la salida de la bomba y en la entrada/salida de cada recipiente a presión de la membrana. Los caudalímetros miden los caudales en las líneas de alimentación, permeado y concentrado para controlar el equilibrio hídrico del sistema. De este modo, se puede calcular instantáneamente la tasa de recuperación y se garantiza que no se superen los valores de diseño. Los sensores de conductividad (TDS) controlan la calidad del agua de producto; las conductividades de alimentación y permeado se miden para calcular la recuperación de sal para controlar el rendimiento de la membrana (una buena membrana suele proporcionar más de un 95% de rechazo de sal). Las válvulas de control automático están situadas especialmente en la línea de salida del concentrado y se utilizan para ajustar la presión/recuperación del sistema. Estas válvulas, con actuadores eléctricos o neumáticos, se abren y cierran según las señales del sistema de control, creando un régimen constante de caudal y presión. En las unidades de ósmosis inversa más grandes, un PLC o panel de control supervisa constantemente los datos de estos sensores y proporciona automatización ajustando la velocidad de la bomba y las posiciones de las válvulas. Para controlar las propiedades del agua y detectar posibles anomalías pueden utilizarse instrumentos adicionales, como medidores de temperatura, medidores de pH y, si es necesario, sensores de ORP. Por último, las válvulas antirretorno y los sensores de fugas y funcionamiento en seco también forman parte del sistema de control de caudal para garantizar un funcionamiento seguro.

Procesos de tratamiento final

Dado que el agua obtenida de la membrana de ósmosis inversa es muy baja en minerales y tiene un alto índice de saturación, en algunas aplicaciones puede ser necesario realizar ajustes finales. El ajuste del pH se realiza para equilibrar el pH que ha bajado en el agua producto de la ósmosis inversa, especialmente debido a los ácidos orgánicos naturales y al dióxido de carbono. Por ejemplo, antes de utilizarla como agua potable, el agua de ósmosis inversa se alcaliniza ligeramente para evitar su corrosividad en las tuberías (pueden utilizarse filtros de calcita o dosificación de hidróxido de sodio para controlar la corrosión). El equilibrio mineral (remineralización) también es habitual en el agua potable; el agua completamente desmineralizada puede tener un sabor insípido y se desea recuperar algunos minerales para el consumo humano. Para ello se aplican métodos como el paso por lechos de carbonato cálcico o la dosificación de sales minerales. La desinfección, aunque el agua que sale del proceso de ósmosis inversa está casi completamente libre de bacterias y virus, es importante para evitar la recontaminación cuando se entrega al sistema de distribución. Especialmente en la producción municipal de agua potable, se añade un desinfectante permanente, como cloro o cloramina, al agua producida por ósmosis inversa. Alternativamente, si se va a almacenar, los depósitos de agua se pueden proteger con dispositivos de desinfección UV. En algunas aplicaciones industriales, el agua producto de la ósmosis inversa puede someterse a otras etapas de purificación (por ejemplo, electrodesionización, eliminación orgánica por rayos ultravioleta, filtración absoluta de 0,2 micras). Estos procesos de pulido son necesarios para obtener agua ultrapura, especialmente en las industrias electrónica y farmacéutica. En consecuencia, los principales componentes de los sistemas de ósmosis inversa se diseñan como un todo para producir agua con la pureza deseada a partir del agua bruta, y cada componente desempeña un papel fundamental en el rendimiento del sistema.

Figura 3: Unidad industrial de tratamiento de agua por ósmosis inversa. Prefiltros como arena/carbón activado en depósitos de acero inoxidable a la derecha, membranas de ósmosis inversa en recipientes de presión cilíndricos horizontales a la izquierda, bomba y panel de control en primer plano. Este tipo de sistema está diseñado para obtener agua de producto de gran pureza haciendo pasar el agua bruta por varias etapas en aplicaciones como la producción de agua potable embotellada.

Etapas del proceso de ósmosis inversa

La purificación del agua en un sistema de ósmosis inversa se produce en varias etapas básicas y secuenciales:

Proceso de pretratamiento

El agua bruta debe estar en condiciones adecuadas antes de entrar en las membranas de ósmosis inversa. El pretratamiento, como se detalla en la sección 3, protege las membranas eliminando del agua los sólidos en suspensión, el cloro, los iones de dureza y los microorganismos. Esta etapa es crítica para el buen funcionamiento del proceso de ósmosis inversa. En los sistemas con un pretratamiento inadecuado, las membranas se ensucian rápidamente, aumentan las pérdidas de presión y disminuye la eficacia. Por ejemplo, el agua turbia de pozo se clarifica primero pasando por un filtro de arena y un filtro de cartucho, después se hace pasar por un filtro de carbón activo para eliminar el cloro y se introduce en la unidad de ósmosis inversa añadiendo una dosis de antiincrustante. De este modo, el agua que llega a la entrada de la membrana lleva la menor carga posible de sedimentos, biológicos y escalenos.

Filtración por membrana (etapa de ósmosis inversa)

El agua pretratada se introduce en la(s) membrana(s) de ósmosis inversa mediante una bomba de alta presión. Con la filtración por membrana que tiene lugar en el interior de los módulos de ósmosis inversa, las moléculas de agua atraviesan la estructura de la membrana y se recogen como permeado, mientras que las sales disueltas y otros contaminantes se condensan en la corriente concentrada y se descargan. En los sistemas industriales se suelen utilizar sistemas multietapa para conseguir la recuperación y la calidad del agua deseadas. Por ejemplo, en un sistema multietapa, el agua concentrada que sale de la primera etapa se convierte en la alimentación de la etapa siguiente. De este modo, se puede aumentar la tasa de recuperación total (por ejemplo, el 50% del permeado se toma en la primera etapa y el concentrado se alimenta a la segunda etapa, con lo que se consigue una recuperación total del 75-80%). Por el contrario, en los sistemas multipaso, el agua permeada vuelve a pasar por otra membrana de ósmosis inversa y se hace aún más pura (la ósmosis inversa de doble paso se utiliza sobre todo en sectores como el de los semiconductores y el farmacéutico, donde se requiere agua ultrapura). Otra cuestión que hay que tener en cuenta en la fase de filtración por membrana es la gestión del agua concentrada/rechazada. La corriente concentrada resultante de la ósmosis inversa debe descargarse adecuadamente debido a su alto contenido en sales y contaminantes. En una planta de tratamiento de agua de mar, el concentrado puede verterse directamente al mar (la proporción de mezcla se ajusta realizando evaluaciones de impacto ambiental), pero en las plantas de tratamiento de aguas salobres continentales, el agua concentrada suele dirigirse a conducciones de aguas residuales, inyecciones en pozos profundos o balsas de evaporación. Esta corriente concentrada es un subproducto inevitable del proceso de ósmosis inversa y debe gestionarse como parte de la eficacia global del tratamiento.

Procesos de tratamiento final

El agua permeada obtenida de las membranas se somete a algunos tratamientos finales en función de la finalidad de uso. Si se obtiene agua potable, el pH del agua permeada suele corregirse hacia el lado ligeramente alcalino y pueden añadirse iones de calcio-magnesio al agua para endurecerla (por ejemplo, haciéndola pasar por filtros de mármol). Este proceso proporciona al agua un carácter más equilibrado y potable. A continuación, se realiza una cloración en la red de distribución para garantizar la seguridad biológica. Por otro lado, en usos industriales como el agua de alimentación de calderas, el permeado de la ósmosis inversa se envía a unidades de desionización (intercambio iónico o electrodesionización) para eliminar los últimos restos de iones traza y obtener así un agua con una conductividad muy baja. El agua producto obtenida se almacena o se entrega directamente al punto de uso una vez que cumple las normas pertinentes. Si el agua que sale del sistema de ósmosis inversa se va a almacenar, se puede aplicar una irradiación UV periódica o una cloración protectora para evitar el crecimiento bacteriano en el depósito. La etapa final de tratamiento incluye los últimos retoques necesarios para que el agua sea apta para su uso final. De este modo, el permeado de ósmosis inversa alcanza una calidad que puede utilizarse con seguridad, tanto si se trata de agua potable como de agua de procesos industriales.

Parámetros que deben medirse y controlarse

Para que una planta de ósmosis inversa funcione de forma eficaz y segura, es necesario medir y controlar regularmente diversos parámetros relacionados tanto con el agua de entrada como con el agua de proceso y de salida:

Calidad del agua afluente

Las características del agua de alimentación tienen un impacto directo en el diseño y el rendimiento del sistema de ósmosis inversa. Por lo tanto, deben controlarse los parámetros básicos de calidad del agua que entra en la unidad de ósmosis inversa. Los sólidos disueltos totales (TDS) o la conductividad eléctrica indican el nivel de salinidad del agua bruta y determinan la presión osmótica. Por ejemplo, un aumento repentino del valor de TDS del agua bruta puede indicar un cambio en la fuente de agua de alimentación (contaminación salina o contaminación). El valor de pH indica el carácter ácido o básico del agua; aunque las membranas de ósmosis inversa pueden funcionar generalmente en el rango de pH de 3-11, los valores extremos de pH pueden dañar el material de la membrana o aumentar la susceptibilidad a la formación de incrustaciones. Los parámetros de dureza (concentraciones de Ca²⁺, Mg²⁺) y alcalinidad son críticos para determinar el potencial de formación de incrustaciones, especialmente de carbonato cálcico. La turbidez y los sólidos en suspensión indican la necesidad de pretratamiento del agua; si la turbidez es alta, deben tomarse medidas de filtración más eficaces. Dado que la presencia de cloro (Cl₂) o cloramina puede dañar las membranas de ósmosis inversa (por efectos oxidativos), debe medirse el cloro residual a la salida del filtro de carbón activo o a la entrada de la ósmosis inversa para asegurarse de que está próximo a cero. Los metales como el hierro y el manganeso también se controlan y generalmente se mantienen a <0,1 mg/L, ya que pueden acumularse en las membranas incluso a bajas concentraciones y causar problemas. La carga bacteriológica (por ejemplo, recuento de meseta heterotrófica) también se controla en el agua de alimentación; si se detecta una carga microbiana elevada, se aumentan los pasos de desinfección/UV en el pretratamiento. La medición de estos parámetros del agua de entrada es importante para comprobar si el agua está en condiciones adecuadas antes de entrar en el sistema de ósmosis inversa y si el pretratamiento funciona correctamente.

Parámetros de funcionamiento

Los parámetros operativos clave que determinan el rendimiento del sistema de ósmosis inversa durante el funcionamiento deben controlarse de forma continua o periódica. Los valores de presión son los más importantes; se controlan la presión de salida de la bomba de alta presión y la presión del concentrado al final de cada etapa/recipiente. La diferencia de presión transmembrana a través de las membranas es un indicador importante, ya que puede ser un indicio de ensuciamiento. Los caudales se miden por separado para las corrientes de alimentación, permeado y concentrado. Esto permite calcular la tasa de recuperación instantánea: por ejemplo, si la alimentación es de 100 L/min y el permeado de 75 L/min, la recuperación es del 75%. Los cambios en los caudales (por ejemplo, una disminución del flujo de permeado a lo largo del tiempo) pueden indicar un ensuciamiento de la membrana o un aumento de la pérdida de presión. La temperatura se controla ya que afecta al rendimiento de la membrana y los datos de rendimiento se normalizan a una temperatura estándar (25°C). La diferencia de presión (delta-P) entre la corriente de alimentación y la de concentrado es otro indicador crítico; el aumento de la caída de presión entre los elementos es un indicio de acumulación de suciedad. Uno de los indicadores indirectos del ensuciamiento de la membrana es el aumento de la permeabilidad a las sales: Si la conductividad del agua del producto, normalmente baja, empieza a aumentar, la retención de sales puede estar disminuyendo debido a la acumulación de contaminantes en la superficie de la membrana o a daños en la misma. Por lo tanto, la conductividad del permeado o la salinidad se comprueban con regularidad. Además, se controlan parámetros de funcionamiento como el caudal de la bomba, el consumo de energía y la cantidad de productos químicos dosificados para garantizar un funcionamiento eficaz del sistema. Siguiendo las tendencias de estos parámetros, los operarios pueden diagnosticar el origen del problema cuando se produce una situación anómala (por ejemplo, una disminución del flujo de permeado a pesar de un aumento de la presión). Por ejemplo, si el caudal de permeado es inferior al esperado a una presión determinada, puede concluirse que las membranas están sucias y se planifica su limpieza.

Calidad y normas del agua

La calidad del agua permeada, que es la salida final del sistema de ósmosis inversa, debe controlarse continuamente para garantizar que es adecuada para el uso previsto. La conductividad o TDS es el indicador más básico de la calidad del agua de producto; normalmente, la conductividad del efluente de la ósmosis inversa es inferior al 1% en comparación con el agua bruta. Si se produce agua potable, el valor de TDS debe ser ~<500 mg/L (según las normas), lo que se consigue fácilmente en la mayoría de los casos con la ósmosis inversa (incluso con alguna retrodosificación de minerales si es necesario, véase el postratamiento). El pH se mantiene dentro de un cierto rango, especialmente para el consumo humano o los requisitos de los procesos industriales (por ejemplo, normalmente 6,5-8,5 para el agua potable). Dado que el agua de ósmosis inversa a menudo puede ser ligeramente ácida, este valor se controla después del ajuste del pH. La dureza se controla para el agua potable o el agua de caldera; aunque el permeado de ósmosis inversa suele ser muy bajo, <1°F, se realizan ajustes si el proceso aguas abajo lo requiere. La concentración de sílice es un parámetro que se controla en aplicaciones que requieren alta pureza o en calderas de vapor; la ósmosis inversa por sí sola elimina la mayor parte de la sílice, pero si se requieren niveles muy bajos, puede ser necesario un segundo paso de ósmosis inversa o intercambio iónico. El carbono orgánico total (COT) es especialmente importante para las industrias electrónica y farmacéutica; aunque la ósmosis inversa retiene la mayor parte de los compuestos orgánicos, se toman medidas adicionales para el COT a niveles de ppb. Además, se realizan análisis microbiológicos (coliformes, E. coli, etc.) para el agua potable si es necesario; aunque las membranas de ósmosis inversa eliminan en gran medida las bacterias y los virus, las muestras se toman a la salida para evitar la contaminación después del sistema. La calidad del agua del producto debe cumplir las normas nacionales e internacionales; los valores límite reglamentarios de la Organización Mundial de la Salud (OMS) y locales para el agua potable, y las normas de proceso pertinentes para el agua industrial (por ejemplo, las normas para el agua de calderas, las normas ASTM para el agua electrónica). La medición periódica de estos parámetros indica si el sistema está logrando el rendimiento de purificación previsto y permite intervenir en caso de desviaciones.

Interpretación de parámetros y diagnóstico de averías

No sólo registrar los datos medidos, sino también interpretarlos es esencial para el éxito de la operación. Por ejemplo, se calcula con la fórmula tasa de rechazo de sal = [(conductividad de alimentación - conductividad del permeado) / conductividad de alimentación] × 100 y debe ser constantemente alta (como >95%). Si el rechazo de sal empieza a disminuir, se evalúa la posibilidad de fugas o daños químicos en las membranas. Si se determina el aumento de la diferencia de presión, se entiende si hay ensuciamiento en las membranas en esa etapa observando en qué etapa se produce el aumento (un aumento en la primera etapa es generalmente un signo de ensuciamiento, y un aumento en la última etapa es generalmente un signo de incrustación). Si el flujo de permeado disminuye con el tiempo, se normaliza teniendo en cuenta los cambios de temperatura y de presión; si hay una disminución real, es posible que la superficie de la membrana se esté obstruyendo. En este caso, se prevé una limpieza química. Si la tasa de recuperación ha caído por debajo del objetivo, se piensa que puede haber un problema en la válvula de control del concentrado o en la alimentación. Si no se consigue el caudal deseado a pesar de aumentar la presión de la bomba, puede haber atascos en los filtros o una pérdida de rendimiento de la bomba. En todos estos escenarios, el diagnóstico de fallos se realiza evaluando conjuntamente los parámetros monitorizados y se resuelve el problema. Por ejemplo, si se observa un aumento de la conductividad del permeado + un aumento del flujo de permeado, esto suele indicar una avería como la rotura de la membrana o fugas en las juntas tóricas (porque tanto el agua pasa con facilidad como la retención de sales disminuye). A la vista de estos datos, los operarios intervienen rápidamente y llevan a cabo la sustitución o reparación de la membrana. Como resultado, cada parámetro medido en los sistemas de ósmosis inversa se mueve normalmente dentro de un rango determinado y la salud del sistema se preserva interpretando cuidadosamente las tendencias de estos valores.

Zonas de uso industrial

Los sistemas de ósmosis inversa se utilizan ampliamente en muchos sectores que requieren agua de gran pureza o desean reciclar agua salada/residual. Las principales áreas industriales de uso y sus aplicaciones en estas áreas pueden resumirse como sigue:

Industria alimentaria

Subsectores como el agua potable embotellada, la producción de refrescos, la cerveza y los productos lácteos conceden gran importancia a la calidad del agua utilizada en sus productos. La ósmosis inversa se utiliza generalmente en este sector para purificar completamente el agua bruta y reordenar el perfil mineral deseado. Por ejemplo, las grandes empresas de bebidas eliminan todos los minerales y sustancias que afectan al sabor mediante ósmosis inversa para que las fuentes de agua de distintas regiones geográficas tengan un sabor y una composición estándar, y después vuelven a añadir determinados minerales de forma controlada. De este modo, se mantienen el sabor y la calidad del producto. Además, la ósmosis inversa es preferible en las instalaciones de producción de refrescos y zumos de fruta porque también aumenta la seguridad microbiológica. En la industria láctea, la ósmosis inversa se utiliza en procesos como la concentración de suero; es posible obtener concentrado rico en proteínas eliminando parcialmente el agua y la lactosa del suero, un subproducto de la leche, con ósmosis inversa. Los sistemas de ósmosis inversa utilizados en empresas alimentarias suelen estar diseñados con material inoxidable y son aptos para el saneamiento. En consecuencia, la ósmosis inversa es una tecnología clave para el suministro de agua pura que garantice la calidad del producto en el sector de la alimentación y las bebidas.

Industria electrónica y de semiconductores

Procesos como la fabricación de chips semiconductores, paneles LCD, paneles solares y fabricación de componentes electrónicos de precisión requieren el uso de agua ultrapura. El agua utilizada en esta industria tiene uno de los niveles de pureza más altos del mundo: resistividad 18,2 MΩ cm, carbono orgánico total < 1 ppb, y recuentos de partículas casi inexistentes. Para conseguir este nivel de agua, se suelen utilizar procesos de purificación de varias etapas, siendo la ósmosis inversa uno de los primeros pasos importantes de este proceso. En un sistema típico de agua de grado electrónico, el agua municipal se desaliniza primero en gran parte y se trata de forma orgánica mediante ósmosis inversa, seguida de pasos adicionales como unidades de desionización, ultrafiltración, oxidación UV y microfiltración para acercar el agua a la pureza "9N" (es decir, 99,9999999% de pureza). La ósmosis inversa asume aquí la mayor parte de la carga, alargando la vida de las unidades posteriores. En las fábricas de semiconductores, las instalaciones de ósmosis inversa de gran capacidad preparan el agua utilizada como agua de lavado en la producción y desempeñan un papel en el reciclado mediante la repurificación de las aguas residuales del proceso. Dado que la continuidad y la consistencia son fundamentales en los sistemas de agua del sector electrónico, las unidades de ósmosis inversa suelen estar dispuestas en doble paso y ser redundantes. De este modo, el agua ultrapura , conocida como el agua más pura del mundo, se obtiene con una serie de tecnologías avanzadas de purificación, incluida la ósmosis inversa, y se suministra a las líneas de producción.

Industria energética (centrales térmicas y agua de alimentación de calderas)

Las centrales térmicas y las calderas de vapor de las plantas industriales requieren agua de gran pureza como agua de alimentación. Dado que el agua se evapora y condensa en las calderas, incluso las impurezas más pequeñas del agua pueden acumularse con el tiempo y provocar depósitos como piedra caliza, sílice o productos de corrosión en tuberías y turbinas. Por este motivo, el agua de alimentación de las calderas de vapor de alta presión suele ser agua desmineralizada , es decir, agua desionizada. La ósmosis inversa se utiliza ampliamente como un paso económico en este proceso de desmineralización. Por ejemplo, en una central eléctrica, el agua bruta (que puede ser de río o de pozo) se hace pasar primero por un sistema de ósmosis inversa para eliminar el 98-99% de las sustancias disueltas. A continuación, los iones traza restantes se eliminan mediante intercambiadores de iones de lecho mixto o electrodesionización (EDI) para obtener agua pura. La conductividad de esta agua pura suele fijarse en valores como <0,1 µS/cm y sílice <20 ppb. La ventaja de la ósmosis inversa en este caso es que reduce en gran medida la carga de las resinas de intercambio iónico, lo que disminuye la necesidad de regeneración química. Además, el agua tratada por ósmosis inversa se utiliza en procesos como las torres de refrigeración para mantener bajo control la dureza y la conductividad del agua circulante, evitando así la corrosión y la formación de incrustaciones. Dado que la continuidad y calidad del agua en el sector energético afecta directamente a la eficiencia de la operación, los sistemas de ósmosis inversa se cuentan entre los elementos críticos de infraestructura.

Industria química y farmacéutica

El agua es un insumo importante para las reacciones químicas sensibles y la producción de medicamentos. La industria farmacéutica, en particular, debe cumplir normas muy estrictas establecidas por las farmacopeas para el agua utilizada en la producción. Las categorías como "agua purificada" y "agua para inyección (WFI)" utilizadas en la producción de fármacos deben ser extremadamente puras en términos microbiológicos e iónicos. Los sistemas de ósmosis inversa se utilizan a menudo como primer paso en la preparación de este tipo de agua de alta pureza. Por ejemplo, en una fábrica farmacéutica, el agua de la ciudad o una fuente de agua purificada se combina con ósmosis inversa y, a continuación, un segundo sistema de ósmosis inversa o destilación por vapor con permeabilidad ultrabaja para obtener un agua cercana al agua para inyección. En la industria farmacéutica, la ósmosis inversa suele estar equipada con doble paso y saneamiento de agua caliente/químico; de este modo, el sistema se desinfecta regularmente y se gestiona el riesgo de contaminación bacteriana. En la industria química, la ósmosis inversa protege la pureza del producto garantizando que el agua que se va a utilizar en las reacciones no contenga cloro, dureza ni metales pesados. Por ejemplo, en sectores como la pintura, los revestimientos, la producción de baterías o la petroquímica, la ósmosis inversa se utiliza para obtener agua desionizada y utilizarla en las formulaciones. La ósmosis inversa también puede utilizarse para recuperar aguas residuales de plantas químicas; el agua de lavado de catalizadores o los residuos del proceso pueden purificarse con ósmosis inversa y ajustarse a las normas de vertido o reutilizarse en el proceso.

Desalinización del agua de mar

En muchas ciudades costeras e islas de todo el mundo, las necesidades de agua potable y de servicios públicos se cubren mediante la desalinización del agua de mar. La gran mayoría de estas aplicaciones de desalinización se basan en la tecnología de membranas de ósmosis inversa. Cuando el agua de mar (~35.000 mg/L de TDS) se hace pasar por las membranas de ósmosis inversa, las moléculas de agua se separan de las sales para obtener agua de calidad potable (<500 mg/L de TDS). Este proceso suele requerir altas presiones, de 60-70 bares, y los costes energéticos son el mayor gasto. Sin embargo, en los últimos años, el consumo energético de las plantas de ósmosis inversa de agua de mar se ha reducido considerablemente gracias al uso de dispositivos de recuperación de energía (como intercambiadores de presión). Por ejemplo, en las modernas plantas SWRO (Sea Water RO) instaladas en países como España, Israel y Arabia Saudí, el consumo energético unitario del agua producida ha disminuido hasta ~3 kWh/m³. En la desalinización del agua de mar, el agua después de la ósmosis inversa suele remineralizarse parcialmente y clorarse para hacerla apta para el consumo humano. Además, el agua de mar contiene boro, lo que supone un reto especial; es posible que el boro no se mantenga al nivel deseado en la ósmosis inversa de una sola pasada (recomendación de la OMS para el agua potable <0,5 mg/L). Por este motivo, a veces se aplica un segundo paso de ósmosis inversa (con un pH elevado) para eliminar el boro en las plantas de agua de mar. Aparte de esto, los sistemas de ósmosis inversa de agua de mar también están diseñados para ser duraderos en cuanto a materiales (aceros inoxidables de alta aleación, tuberías compuestas) porque el entorno salino es corrosivo. Se han instalado plantas desalinizadoras de agua de mar en regiones como Izmir y Antalya, en Turquía, que cubren las necesidades de agua de hoteles y asentamientos. En resumen, la ósmosis inversa es líder en desalinización por su consumo de energía mucho menor en comparación con los métodos de destilación al vacío y su tecnología de membranas en desarrollo.

Recuperación de aguas residuales municipales e industriales

La creciente escasez de agua y las exigencias medioambientales han puesto de actualidad la reutilización de las aguas residuales mediante su tratamiento. La ósmosis inversa es una herramienta importante para llevar las aguas residuales tratadas a la calidad de reutilización con un tratamiento avanzado. Especialmente en el tratamiento de aguas residuales industriales, la ósmosis inversa se aplica tras el tratamiento biológico y la filtración, y el agua alcanza una pureza que puede reutilizarse en los procesos. Por ejemplo, en el sector textil, las aguas residuales que contienen colorantes se tratan con biorreactor de membrana + OI y se vuelven a utilizar en la fábrica. De nuevo, las instalaciones que necesitan mucha agua, como las refinerías y las plantas petroquímicas, intentan cerrar sus ciclos hídricos recuperando sus aguas residuales con ósmosis inversa. En las plantas municipales de tratamiento de aguas residuales, el agua tratada se puede pulir con ósmosis inversa antes de utilizarla como agua de riego o industrial. En algunas regiones, como el condado de Orange (EE.UU.), la ósmosis inversa se utiliza para producir agua potable (casi potencial) a partir de aguas residuales tratadas; en esta aplicación, las aguas residuales se tratan primero completamente con microfiltración, luego con ósmosis inversa y, por último, con UV/AOP (oxidación avanzada) y se alimentan a las aguas subterráneas para obtener agua potable indirecta. De este modo, se cierra el ciclo del agua y los recursos hídricos se utilizan de forma sostenible. La ósmosis inversa es preferible en la recuperación de aguas residuales porque elimina los contaminantes disueltos (por ejemplo, nitratos, fosfatos, metales pesados y microcontaminantes orgánicos) con gran eficacia. Sin embargo, dado que la matriz de las aguas residuales es compleja, el control del ensuciamiento y la frecuencia de limpieza son cuestiones operativas importantes en estos sistemas (véase la sección 8). En consecuencia, a medida que el reciclado de las aguas residuales resulte más atractivo tanto desde el punto de vista medioambiental como económico, la ósmosis inversa seguirá desempeñando un papel clave en este ámbito.

Parámetros a depurar por ósmosis inversa según las industrias

Cada industria requiere una calidad específica del agua que utiliza en sus procesos. Los sistemas de ósmosis inversa pueden diseñarse de forma flexible para cumplir los objetivos de calidad del agua de las distintas industrias. A continuación se ofrece un desglose de los criterios de calidad del agua exigidos en diversas industrias y cómo estos criterios afectan al diseño de la ósmosis inversa:

Sector de la alimentación/bebidas Calidad del agua

En la producción de bebidas, se espera que el agua sea perfecta en cuanto a sabor, olor y microbiología . Por ello, el agua purificada por ósmosis inversa suele contener muy pocos minerales, como <50 mg/L de TDS; así, se minimizan los componentes que dan al agua su propio sabor. Sin embargo, como no se desea un agua completamente pura, se añaden minerales según la formulación del producto o se pueden mezclar con agua bruta hasta alcanzar la conductividad deseada. Por ejemplo, una fábrica de bebidas puede hacer una mezcla controlada para mantener el agua después de la ósmosis inversa en el rango de conductividad de 50-100 µS/cm. Los parámetros microbiológicos también son críticos en este sector: El agua debe cumplir las normas de potabilidad en cuanto a valores como coliformes, E. coli, recuento total en placa. Aunque la membrana de ósmosis inversa retiene en gran medida las bacterias, después del sistema se integran etapas de esterilización UV y cloración para evitar la recontaminación. La dureza del agua también puede ser importante en la producción de alimentos; por ejemplo, los productores de cerveza pueden considerar que una determinada dureza del agua es adecuada para sus recetas. En este caso, la dureza se añade al agua del producto de ósmosis inversa con una dosificación controlada. En el diseño del sistema de ósmosis inversa, el uso de equipos inoxidables e higiénicos en el sector alimentario (por ejemplo, carcasas de membrana de acero 316L, conexiones sin volumen muerto) ayuda a cumplir los parámetros. Además, en los ciclos CIP (limpieza in situ) se utilizan productos químicos aprobados para el sector alimentario. Como resultado, los parámetros que se persiguen con la ósmosis inversa en el sector de la alimentación y las bebidas pueden resumirse en: bajo contenido en SDT, pH neutro, cero cloro, bajo COT y carga microbiológica cercana a cero.

Electrónica/Semiconductores Calidad del agua

La calidad del agua en este sector está sujeta a normas muy estrictas. El parámetro más crítico es la conductividad/resistividad , y se desea que el agua esté prácticamente libre de todos los iones (un objetivo de 18 MΩ cm de resistividad). De nuevo, el COT (carbono orgánico total) debe estar en niveles muy bajos, como < 5-10 ppb, porque las impurezas orgánicas pueden dejar suciedad en circuitos electrónicos sensibles. El número de partículas también se limita a nanómetros; no se desean partículas >0,1 µm en el agua, por lo que se utilizan filtros de ultrafiltración después de la ósmosis inversa. El contenido de sílice es de especial importancia en este sector, porque puede acumularse en los dispositivos de película que se diluyen por evaporación; objetivos como <1 ppb suelen estar en entredicho. Aunque la ósmosis inversa retiene ~98% de sílice en una sola pasada, es habitual alcanzar los niveles deseados con ósmosis inversa de dos etapas + resina de lecho mixto en este sector. Ciertos iones como el sodio, el potasio, el cloro y el boro también se reducen a niveles

Sector energético/Calidad del agua de alimentación de las calderas

La calidad del agua de las calderas de vapor viene determinada por la presión de funcionamiento. Mientras que las calderas de baja presión tienen cierta dureza y TDS tolerables, las calderas supercríticas de alta presión requieren una dureza casi nula, cero sílice y una conductividad muy baja . Por ejemplo, para el agua de alimentación de una caldera de 60 bares, puede exigirse una conductividad < 10 µS/cm, una dureza total < 0,1 ppm CaCO₃, una sílice < 20 ppb, mientras que para una caldera de 150 bares se requieren valores mucho más estrictos, como una conductividad < 0,2 µS/cm, una sílice < 5 ppb. La ósmosis inversa proporciona la mayoría de estos parámetros: elimina la dureza y la alcalinidad casi hasta cero, y elimina la mayoría de las especies conductoras. Sin embargo, como el gas CO₂ (dióxido de carbono) que puede quedar en el permeado de la ósmosis inversa puede formar ácido carbónico en la caldera y provocar corrosión, la desgasificación suele aplicarse calentando el descarbonatador o el depósito de agua de alimentación después de la ósmosis inversa. Dado que el oxígeno también es perjudicial para las calderas de acero, el agua de ósmosis inversa se hace pasar por torres de desaireación o se hace reaccionar con sulfito sódico químico antes de ser alimentada. Los iones cloruro y sulfato también son parámetros importantes en este sector; deben mantenerse en niveles < ppm, ya que aceleran la corrosión. Una buena combinación de ósmosis inversa y resina de lecho mixto puede reducir estos iones a < 0,1 ppm. Además, la dureza se desea definitivamente a < 0,02 ppm (el permeado de ósmosis inversa lo proporciona en la práctica). En el diseño de sistemas de ósmosis inversa, pueden preverse membranas especiales con baja permeabilidad al sílice o la aplicación de un segundo paso en aplicaciones de agua de caldera. Por ejemplo, mientras que las membranas normales retienen un 90-95% de boro y sílice, se seleccionan membranas especiales con alto rechazo de sílice. Dado que los cortes de agua son inaceptables en las centrales eléctricas, los sistemas de ósmosis inversa se instalan con copias de seguridad y se dispone de líneas de derivación. Como resultado, el diseño de la ósmosis inversa para el agua de alimentación de calderas se hace para objetivos de dureza y TDS muy bajos y se completa con pasos de purificación secuenciales; garantizar el equilibrio químico del agua (pH, desgasificación) también se convierte en una parte integral.

Sector químico/farmacéutico Calidad del agua

La calidad del agua que entra en los procesos de producción química afecta a la pureza del producto y a la eficacia de las reacciones. Especialmente en el sector farmacéutico, el agua está sujeta a normas de farmacopea: La Farmacopea Europea y la USP definen límites específicos de COT y endotoxinas para el agua pura con una conductividad de 1,3 µS/cm (@25°C). La ósmosis inversa se instala normalmente como un sistema de doble paso y se incorpora al sistema de agua farmacéutica con almacenamiento intermedio; el primer paso elimina la mayor parte de los orgánicos e iones, el segundo paso limpia las trazas restantes. Si el agua cumple los valores deseados de conductividad y COT tras el segundo paso, se suministra al punto de uso. A menudo se añade ultrafiltración de 0,05 µm en la etapa final para eliminar endotoxinas (partículas bacterianas patógenas). Por lo tanto, los objetivos de los parámetros de ósmosis inversa para el agua farmacéutica son: conductividad ≈ 1 µS/cm, TOC < 50 ppb, bacterias < 10 ufc/100mL, endotoxina < 0,25 EU/mL. En la industria química, los parámetros son específicos del proceso; por ejemplo, si se va a utilizar en una caldera, se aplican los criterios de agua de caldera anteriores, si se va a utilizar como disolvente de reacción, puede desearse que no contenga cloruro o determinados metales. Cuando se diseñan sistemas de ósmosis inversa, si iones específicos son críticos (por ejemplo, requisitos ultrabajos de sodio o cloruro), se realiza una selección de membrana adecuada o una planificación de doble paso. Si se desea Na⁺ < 50 ppb en una planta química de baterías, se utiliza un intercambiador de iones de lecho mixto además del permeado de ósmosis inversa. En consecuencia, los requisitos de calidad del agua en los sectores químico y farmacéutico vienen determinados por las normas pertinentes y las sensibilidades del proceso; el sistema de ósmosis inversa se configura para cumplir estos objetivos. Las posibilidades de diseño flexible de la ósmosis inversa (conjuntos serie-paralelo, distintos tipos de membrana, instalación multipaso, etc.) permiten adaptarla a las necesidades cambiantes.

Dinámica de funcionamiento de los sistemas de ósmosis inversa

El funcionamiento duradero y eficaz de los sistemas de ósmosis inversa está directamente relacionado con la comprensión y el control de diversos efectos de ensuciamiento y reducción del rendimiento de las membranas. En esta sección se analizan los mecanismos de ensuciamiento de las membranas, las estrategias de prevención, los requisitos de limpieza y mantenimiento y los métodos de mejora de la eficiencia.

Mecanismos de ensuciamiento de las membranas

Debido a las estructuras porosas muy pequeñas de las membranas de ósmosis inversa, algunas de las sustancias no deseadas en el agua de alimentación pueden acumularse en la superficie de la membrana o en los poros con el tiempo, causando incrustaciones. Las fuentes de ensuciamiento se examinan generalmente bajo tres epígrafes:

Bioincrustaciones

Las bacterias, algas u hongos presentes en el agua de alimentación pueden adherirse a la superficie de la membrana y multiplicarse, formando una capa biológica. Esta capa biológica bloquea los poros de la membrana, reduciendo significativamente el flujo de agua y aumentando la diferencia de presión. Dado que las membranas de ósmosis inversa son especialmente sensibles a desinfectantes como el cloro, no se puede mantener un biocida continuo en el sistema; esto crea un entorno favorable para los microorganismos. La bioincrustación suele ser un problema importante en climas cálidos, aguas ricas en materia orgánica o en casos de predesinfección inadecuada. Los síntomas incluyen un rápido aumento de la caída de presión y mal olor/color en el recipiente de presión de la primera membrana.

Ensuciamiento químico (incrustaciones y acumulación orgánica)

En lo que respecta a las incrustaciones químicas, existen dos tipos principales: las incrustaciones y las incrustaciones orgánicas. Las incrustaciones son sales inorgánicas disueltas en el agua de alimentación que superan el límite de solubilidad en la corriente concentrada y precipitan en forma de residuos sólidos en la membrana. El tipo más común de incrustación es el carbonato cálcico (piedra caliza); además, compuestos como el sulfato cálcico, el sulfato de bario, la sílice y el fosfato cálcico también pueden precipitar en determinadas condiciones. La acumulación de sarro forma una capa dura en la superficie de la membrana, que reduce el flujo y aumenta la permeación de sales (porque reduce el área efectiva de poros de la membrana). El ensuciamiento orgánico es la adhesión de sustancias orgánicas naturales como coloides, ácidos húmicos/fúlvicos o aceites industriales, polímeros en el agua a la membrana y la formación de una capa. Especialmente en aguas superficiales y residuales, los orgánicos de alto peso molecular pueden dejar una capa marrón/adherente en las membranas de ósmosis inversa. Esto también provoca una disminución similar del flujo. La suciedad orgánica suele observarse en las primeras etapas y en elementos cercanos a la entrada de alimentación.

Ensuciamiento físico (ensuciamiento por partículas/coloidal)

Si el pretratamiento no es totalmente eficaz, pueden acumularse partículas de tamaño micrométrico o arcilla coloidal, limo, etc. en la superficie de la membrana. Esta acumulación se produce sobre todo en el extremo de entrada de los elementos de la membrana y se manifiesta con un grave aumento de la pérdida de presión en poco tiempo. En aguas con un elevado índice de densidad de sedimentos (IDS), si no se aplica un pretratamiento corrector antes de la ósmosis inversa, este tipo de ensuciamiento físico es inevitable. El ensuciamiento físico es relativamente fácil de revertir; puede eliminarse en gran medida mediante limpieza química o aclarado, pero si se repite con frecuencia, puede hacer más rugosa la superficie de la membrana y allanar el camino para otros tipos de ensuciamiento.

Estrategias de prevención del ensuciamiento

Aunque no es posible evitar por completo el ensuciamiento de las membranas, se aplican diversas estrategias para minimizarlo. La estrategia más importante es un diseño y un funcionamiento adecuados del pretratamiento. En función de la calidad del agua de alimentación, se planifican etapas de filtración multietapa, ablandamiento, carbón activo y, si es necesario, ultrafiltración para reducir la carga de la membrana. Para evitar el ensuciamiento biológico, se investigan métodos que impidan la formación de biopelículas en la membrana una vez eliminado el cloro del agua de alimentación; por ejemplo, puede dosificarse en el agua de alimentación una limpieza biocida química mensual/periódica o biocidas continuos en dosis bajas (por ejemplo, isotiazolona) (sin embargo, estos productos químicos deben ser de un tipo y una concentración que no dañen la membrana). La dosificación de productos químicos antiincrustantes es una práctica habitual para prevenir la formación de incrustaciones; estos productos químicos interactúan con iones como el calcio y el bario en el agua de alimentación y alteran la estructura cristalina, impidiendo la precipitación. El tipo y la dosis de antiincrustante adecuados para cada agua se determinan mediante cálculos de saturación y se inyectan continuamente en la entrada de la ósmosis inversa. El lavado regular de las memb ranas también es útil: en cada parada del sistema, las membranas se lavan con agua de bajo contenido en SDT (agua producto o agua blanda) para evitar que el agua concentrada se deposite en la membrana, lo que reduce el riesgo de incrustaciones. Es fundamental mantener una velocidad de flujo cruzado suficientemente alta, sobre todo para evitar depósitos en los primeros elementos; en el diseño, los valores de flujo de producción se eligen de forma conservadora en función de la tendencia al ensuciamiento del agua (por ejemplo, en la recuperación de aguas residuales se utilizan flujos bajos, como 10 L/m².h). En climas cálidos, las tuberías y los equipos se protegen del sol con aislamiento y, si es necesario, se proporciona refrigeración para evitar las bioincrustaciones. En resumen, la prevención de las incrustaciones es un enfoque polifacético: se aplican conjuntamente un buen tratamiento previo + una dosificación química adecuada + medidas operativas (lavado regular, tasa de recuperación adecuada, valores de flujo razonables).

Limpieza de membranas (CIP) y mantenimiento

A pesar de todas las precauciones, las membranas de ósmosis inversa necesitan una limpieza periódica a lo largo del tiempo. La limpieza (CIP) se realiza con soluciones químicas que circulan in situ, sin retirar las membranas del sistema. La práctica habitual consiste en utilizar secuencialmente diferentes recetas químicas para los distintos tipos de suciedad. Por ejemplo, primero se utiliza un limpiador ácido (pH bajo) para disolver las incrustaciones inorgánicas como carbonato cálcico, hidróxido metálico; después se utiliza un limpiador alcalino (pH alto, detergente) para ablandar y eliminar las incrustaciones orgánicas y biológicas. Si hay una película biológica, también se pueden utilizar limpiadores enzimáticos o soluciones biocidas no oxidantes. Durante la limpieza, normalmente se hace pasar una solución química calentada a 30-40°C a través de las membranas a bajo caudal y se hace circular durante un tiempo. A continuación se enjuaga el sistema y se utiliza el siguiente producto químico. Un ciclo CIP puede durar varias horas. La frecuencia de la limpieza depende de la calidad del agua y de las condiciones de funcionamiento; por lo general, una limpieza CIP de 3 a 6 veces al año es aceptable, pero en algunas plantas de tratamiento de aguas residuales difíciles puede ser necesaria una limpieza mensual. El flujo de permeado normalizado y la diferencia de presión se controlan para determinar la necesidad de limpieza; generalmente se recomienda limpiar cuando se observa una pérdida de flujo del 10-15% o un aumento delta-P del 15-20%. Si la membrana se limpia correctamente, se recupera en gran medida el rendimiento original. Sin embargo, con el tiempo, las membranas envejecen y se acumulan pérdidas que no se restablecen completamente con la limpieza; en este caso, puede ser necesario sustituir los elementos de la membrana al cabo de cierto número de años (normalmente entre 5 y 7 años). Además de la limpieza CIP periódica, también se lleva a cabo un mantenimiento preventivo para prolongar la vida útil de las membranas: Por ejemplo, las membranas de un sistema de ósmosis inversa que no se vayan a utilizar durante mucho tiempo se mantienen húmedas con soluciones biocidas de conservación (de lo contrario, pueden sufrir daños por desecación y crecimiento biológico). Además, se comprueban y sustituyen periódicamente las juntas tóricas, los accesorios y las calibraciones de los instrumentos. Las actividades generales de mantenimiento, como el mantenimiento de las bombas y la sustitución de los elementos filtrantes, también deben llevarse a cabo sin interrupción.

Métodos para aumentar la eficiencia

El consumo de energía y el rendimiento del agua son los dos parámetros más importantes en términos de eficiencia en los sistemas de ósmosis inversa. El uso de dispositivos de recuperación de energía (ERD ) es habitual, sobre todo en instalaciones a gran escala. En las plantas de ósmosis inversa con agua de mar, los costes energéticos pueden reducirse en un 30-60% gracias a intercambiadores de presión que recuperan la energía de la corriente concentrada a alta presión y la transfieren al agua de alimentación. Estos dispositivos se han convertido en estándar en las modernas unidades SWRO. Además, la elección de tipos de bombas de alta eficiencia (por ejemplo, turbobombas de velocidad variable) y la minimización de las pérdidas de presión en las tuberías también aumentan la eficiencia energética. Las membranas de nueva generación con alta permeabilidad permiten ahorrar energía porque pueden proporcionar el mismo flujo a menor presión; por ejemplo, las membranas nanocompuestas o las membranas nanoporosas de película fina desarrolladas en los últimos años tienen coeficientes de permeación del agua más elevados. La optimización de la secuencia y el ajuste de la relación de retorno son otro factor de eficiencia: En lugar de una recuperación muy alta en una sola etapa, una recuperación optimizada dividida en dos etapas suele reducir el coste energético total y las necesidades de limpieza. Por ejemplo, en lugar de una sola etapa del 75%, un diseño de dos etapas del 50% + 50% reduce el riesgo de incrustaciones, ya que proporciona una concentración máxima más baja, consumiendo así menos productos químicos. La automatización y el control inteligente también aumentan la eficacia; los sistemas de control avanzados evitan el derroche de energía y agua optimizando la presión de las bombas y los ajustes de las válvulas en función de las condiciones cambiantes (salinidad de la alimentación, temperatura, caudal de producción deseado). También reducen el tiempo de inactividad del sistema al detectar y eliminar los fallos en una fase temprana. Las modificaciones de las membranas (hidrofilización de la superficie, revestimientos antiincrustantes) también se aplican en productos comerciales y aumentan indirectamente la eficacia al retrasar la formación de incrustaciones. Por último, hay estudios de I+D sobre la reutilización del agua concentrada; por ejemplo, en algunas plantas se recupera un poco más de agua realizando un segundo tratamiento avanzado del concentrado de ósmosis inversa o cristalizando las sales del concentrado y del agua circulante (ZLD - vertido cero de líquidos). Aunque estas aplicaciones tienen actualmente un coste elevado, pueden generalizarse en el futuro, sobre todo en regiones con estrictas restricciones medioambientales, y maximizar la eficiencia hídrica. En resumen, las mejoras tecnológicas y de proceso se evalúan conjuntamente para aumentar la eficiencia energética e hídrica en el funcionamiento dinámico de los sistemas de ósmosis inversa; de este modo, la sostenibilidad del proceso de ósmosis inversa mejora constantemente.

Ventajas y desventajas de la ósmosis inversa

La ósmosis inversa es un método con sus propios pros y contras entre las tecnologías de purificación del agua. Comparándola con otras tecnologías con fines similares (por ejemplo, destilación, intercambio iónico, nanofiltración, etc.), podemos resumir sus ventajas y desventajas de la siguiente manera:

Ventajas

Alta eficacia de depuración: La ósmosis inversa es uno de los métodos que proporciona los mayores índices de eliminación de muchos contaminantes, como sales disueltas, metales pesados, productos químicos nocivos, bacterias y virus. Un sistema bien diseñado puede eliminar entre el 95 y el 99% de la mayoría de los iones. Esto permite que una amplia gama de aguas brutas produzcan agua de producto de calidad fiable. Por ejemplo, la ósmosis inversa es capaz de producir agua potable a partir de agua de mar salada o de convertir en seguras las aguas subterráneas que contienen arsénico; los métodos convencionales no pueden alcanzar este nivel de purificación en un solo paso.

Amplia gama de aplicaciones y flexibilidad: Los sistemas de ósmosis inversa pueden escalarse desde purificadores domésticos a pequeña escala hasta grandes plantas de tratamiento de agua urbanas. Al ser modulares, es relativamente fácil aumentar o reducir la capacidad. Además, las membranas pueden seleccionarse en función de necesidades específicas (bajo consumo energético, alto rechazo, resistencia al ensuciamiento, etc.) y adaptarse a la aplicación. Esta flexibilidad ha convertido a RO en la elección de distintos sectores.

Eficiencia energética en comparación con otros métodos: En comparación con tecnologías como la destilación, la ósmosis inversa suele consumir menos energía por unidad de agua. Especialmente en la desalinización de agua de mar, los sistemas modernos de ósmosis inversa hacen el mismo trabajo con un consumo de energía mucho menor. Mientras que los métodos térmicos requieren mucha energía térmica porque se basan en la evaporación del agua, la ósmosis inversa sólo utiliza energía de presión y ofrece la posibilidad de recuperar energía. Esto hace que sea preferible en aplicaciones a gran escala.

Bajo consumo de productos químicos: Mientras que otras alternativas, como los sistemas de intercambio iónico, utilizan regularmente productos químicos ácidos/alcalinos para la regeneración de la resina, durante el funcionamiento de la ósmosis inversa no se produce un consumo significativo de productos químicos (aparte de los productos químicos de pretratamiento y limpieza). Esto supone ventajas tanto en costes de funcionamiento como en carga medioambiental. Dado que la calidad del agua de producto se basa directamente en la separación física, no se añaden al agua subproductos no deseados.

Eliminación simultánea de muchos contaminantes: Dado que la membrana de ósmosis inversa actúa como una barrera, las sales inorgánicas, las moléculas orgánicas y los microorganismos del agua se eliminan juntos en un solo paso. Por ejemplo, en lugar de un proceso separado para el ablandamiento + la eliminación de nitratos para la eliminación de la dureza, la ósmosis inversa puede tratarlos todos a la vez. Esta característica de tratamiento integrado simplifica la línea de proceso. También reduce significativamente los contaminantes difíciles de eliminar con los métodos tradicionales, como el boro, el arsénico y el flúor.

Desventajas

Elevada demanda de energía y requisitos de presión: Dado que la ósmosis inversa es un proceso que funciona a presión, el consumo de energía puede ser significativo, especialmente en aguas de alta salinidad. Por ejemplo, la ósmosis inversa de agua de mar, a pesar de las avanzadas técnicas de recuperación, sigue consumiendo muchas veces más energía que las aplicaciones de baja presión, como el tratamiento de agua embotellada. Esto supone una desventaja en zonas donde los costes energéticos son elevados o los recursos energéticos son limitados. Además, para que el sistema funcione se necesitan potentes bombas de alta presión y su infraestructura eléctrica, lo que aumenta los costes de inversión.

El problema del efluente concentrado (salmuera): Quizá la mayor desventaja medioambiental de la ósmosis inversa es que produce un flujo efluente concentrado que contiene sales y contaminantes separados. Esta agua concentrada puede ser perjudicial para el medio ambiente si su eliminación no se gestiona con cuidado. Incluso si este efluente se vierte al mar en alta mar, hay que tener en cuenta el impacto de la salinidad en el ecosistema local. En las zonas del interior, el agua concentrada suele verterse al alcantarillado o eliminarse en estanques de evaporación, lo que añade costes adicionales y cargas medioambientales. A menos que se instalen sistemas de vertido cero (ZLD), la ósmosis inversa siempre produce un flujo efluente y no puede utilizar el 100% del agua.

Ensuciamiento y requisitos de mantenimiento: Las membranas de ósmosis inversa requieren un mantenimiento más delicado que otros sistemas de filtración. Si el agua de alimentación no está bien acondicionada o el sistema no funciona correctamente, las membranas pueden ensuciarse y obstruirse rápidamente. Esto implica una limpieza frecuente o la sustitución de las membranas. Problemas como la bioincrustación y la formación de incrustaciones en las superficies de las membranas requieren la interrupción del funcionamiento y la limpieza química; esto conlleva tanto la interrupción de la producción de agua como el uso de productos químicos. Por ejemplo, el tratamiento con ósmosis inversa de aguas con alto contenido en hierro o muy orgánicas puede requerir un mantenimiento intensivo. En este sentido, la ósmosis inversa requiere unas condiciones de funcionamiento más "suaves", requiere personal cualificado y una supervisión periódica.

Vida útil de la membrana y el equipo: La vida útil típica de los elementos de membrana en los sistemas de ósmosis inversa es de unos 5-7 años (dependiendo de la calidad del agua y del mantenimiento). Después de este periodo, el rendimiento de la membrana puede deteriorarse hasta un nivel inaceptable y es necesario sustituirla. La sustitución de las membranas supone un coste adicional al de explotación. Además, equipos como las bombas de alta presión y los recipientes a presión pueden desgastarse; los sellos y las juntas tóricas deben sustituirse periódicamente. En otras palabras, los sistemas de ósmosis inversa implican costes de consumibles y de sustitución a largo plazo.

No selectividad y eliminación de minerales beneficiosos: Dado que la ósmosis inversa retiene casi todo en el agua sin distinguir entre lo beneficioso y lo perjudicial, también elimina los minerales beneficiosos cuando se trata de agua potable. Los iones beneficiosos para la salud humana, como el calcio y el magnesio, son casi nulos en el agua producida por ósmosis inversa. Por esta razón, algunos usuarios describen el agua de ósmosis inversa como "agua muerta" y necesitan volver a añadir minerales. Del mismo modo, el agua de ósmosis inversa que está completamente libre de minerales puede no ser adecuada para su uso directo en el riego de plantas o aplicaciones de acuario, y puede necesitar ser equilibrada. Aunque esto no es una desventaja técnica, puede requerir un procesamiento adicional dependiendo del propósito de uso.

Elevado coste de inversión inicial: Especialmente las plantas de ósmosis inversa de gran capacidad pueden ser caras de instalar. Si se tienen en cuenta los elementos de membrana de calidad, las tuberías de acero inoxidable, las bombas de alta presión, las unidades de recuperación de energía, la instrumentación y la automatización, el coste de instalación de una planta de ósmosis inversa puede ser elevado en comparación con otras alternativas. Aunque en general es más económica que otras alternativas como la destilación, es definitivamente más costosa que los sistemas simples de filtración o ablandamiento. Por lo tanto, se pueden preferir soluciones más sencillas en lugar de la ósmosis inversa para las necesidades de agua a pequeña escala y con bajo contenido en SDT.

Aunque las ventajas de la ósmosis inversa la convierten en una tecnología clave en el tratamiento del agua, sus desventajas requieren una correcta selección del área de aplicación y un cuidadoso diseño del sistema. En general, la ósmosis inversa puede suponer un coste innecesario cuando no se requiere una pureza muy elevada; sin embargo, cuando se necesita, no parece haber otra tecnología que pueda sustituirla. En los últimos años, las mejoras en la eficacia de las membranas y en los métodos de recuperación de energía han reducido las desventajas y aumentado el atractivo de la ósmosis inversa. Sin embargo, los residuos de concentrado y los problemas de ensuciamiento deben gestionarse cuidadosamente en términos de sostenibilidad medioambiental de las plantas de ósmosis inversa. Por ejemplo, si en una región hay restricciones para el vertido de aguas residuales, el proyecto no debería llevarse a cabo sin planes especiales de tratamiento o eliminación del concentrado de ósmosis inversa.

Conclusión y evaluación

Los sistemas de ósmosis inversa son tecnologías avanzadas que satisfacen las necesidades actuales de tratamiento y desalinización del agua con gran eficacia y fiabilidad. Como se explica en este informe, la ósmosis inversa invierte el fenómeno de la ósmosis natural y separa las moléculas de agua de los contaminantes a través de membranas semipermeables. Esto ha permitido producir agua potable a partir de agua de mar salada, reciclar aguas residuales y suministrar agua ultrapura a las industrias. Los sistemas de ósmosis inversa son un proceso de varias etapas, desde el pretratamiento hasta las bombas de alta presión, los módulos de membrana y el acondicionamiento final. Cada etapa es fundamental para la calidad final del agua y el rendimiento del sistema. Una planta de ósmosis inversa correctamente diseñada y operada produce agua de calidad constante a pesar de las fluctuaciones en las condiciones del agua de alimentación.

El éxito de la ósmosis inversa sigue aumentando, en gran parte gracias a las mejoras en la tecnología de membranas y la optimización del proceso. El desarrollo de membranas más duraderas, resistentes al ensuciamiento y de alta permeabilidad, la reducción del consumo energético y los sistemas de control de nueva generación han hecho que los sistemas de ósmosis inversa sean mucho más eficaces y fáciles de usar que en el pasado. Los dispositivos de recuperación de energía, en particular, han reducido drásticamente los costes de la desalinización del agua de mar, acelerando el paso a la ósmosis inversa en los países con escasez de agua.

Sin embargo, hay aspectos importantes que deben tenerse en cuenta en las aplicaciones de ósmosis inversa. La gestión respetuosa con el medio ambiente del flujo de residuos concentrados, la optimización de la tasa de recuperación de agua, un pretratamiento eficaz para el control del ensuciamiento y la aplicación de programas de mantenimiento son esenciales para la sostenibilidad del sistema. A pesar de sus desventajas, la ósmosis inversa ofrece una solución más económica, segura y completa en la mayoría de los escenarios en comparación con los métodos alternativos. Por ejemplo, los métodos de destilación no sólo eliminan la sal, sino también todas las sustancias no volátiles, pero su consumo de energía es muy elevado; el intercambio iónico es selectivo y sólo se dirige a determinados iones, consumiendo constantemente productos químicos. La ósmosis inversa, en cambio, puede lograr los mismos resultados que estos métodos juntos si se integran correctamente.

Si pensamos en el futuro, a medida que el acceso a recursos hídricos limpios se vuelva más difícil debido al aumento de la población mundial y al cambio climático, aumentará la importancia estratégica de la ósmosis inversa y de tecnologías de membrana similares. La ósmosis inversa desempeñará un papel fundamental tanto en la creación de nuevos recursos hídricos mediante la desalinización del agua de mar como en el suministro de una economía circular del agua a través del reciclaje de las aguas residuales urbanas. Los estudios de investigación y desarrollo se centran en seguir mejorando las membranas, reducir los costes operativos y encontrar soluciones innovadoras para la eliminación de los residuos concentrados. Por ejemplo, temas como la recuperación de minerales valiosos como el litio y el magnesio a partir de corrientes concentradas o los sistemas de ósmosis inversa que funcionan con energía solar tienen el potencial de mejorar el rendimiento económico y medioambiental de la ósmosis inversa.