Soluciones de agua para la industria química y petrolera

La industria petrolera y química es un sector caracterizado por procesos de producción complejos y un uso intensivo del agua. La calidad del agua utilizada en estos sectores es fundamental tanto para la eficacia de los procesos de producción como para la vida útil de los equipos. La presencia de sustancias químicas, minerales y contaminantes orgánicos en el agua no tratada puede provocar graves problemas en los procesos de producción. Por ello, la aplicación de tecnologías adecuadas de tratamiento del agua es una necesidad vital para las empresas.

El tratamiento del agua en la industria petrolera y química abarca diversos procesos, como el tratamiento de agua bruta, la preparación del agua de alimentación de calderas, la gestión del agua de refrigeración, el tratamiento de aguas residuales y los sistemas de recuperación. Además, estas soluciones aportan ventajas económicas que favorecen la sostenibilidad, además de garantizar el cumplimiento de la normativa medioambiental.

Eche un vistazo a las aplicaciones en la industria química y petrolera.

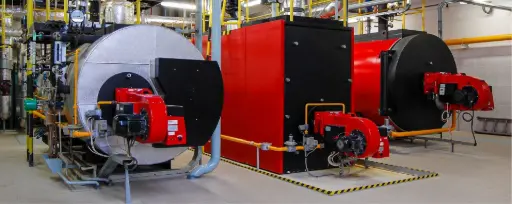

Tratamiento del agua de alimentación de calderas

Proporciona agua de gran pureza para evitar la formación de incrustaciones y la corrosión en las calderas, garantizando una generación de vapor fiable para los procesos químicos.

Tratamiento del agua de refrigeración

Elimina las impurezas y evita el ensuciamiento, la formación de incrustaciones y el crecimiento biológico en los sistemas de refrigeración para mantener la eficacia y proteger los equipos.

Tratamiento del agua de proceso

Suministra agua de calidad específica para reacciones químicas, preparación de disolventes y procesamiento de materiales, garantizando una calidad constante del producto.

Agua desionizada para la producción química

Produce el agua ultrapura necesaria para los procesos químicos sensibles y para mantener la pureza de los productos finales.

Sistemas de dosificación de productos químicos

Introduce estabilizadores del pH, inhibidores de la corrosión y antiincrustantes para optimizar la química del agua para procesos específicos.

Reutilización y reciclaje del agua

Recupera el agua de los procesos industriales, reduciendo el consumo de agua dulce y minimizando la generación de aguas residuales.

Tratamiento de condensados de vapor

Limpia y reutiliza el condensado de los sistemas de vapor, reduciendo el consumo de agua y energía en las plantas petroquímicas.

Lavado y separación de hidrocarburos

Utiliza agua tratada para limpiar y separar hidrocarburos durante los procesos de refinado.

Tratamiento del agua para la industria química y petrolera

Por qué la calidad del agua es una misión crítica

En las plantas químicas y petrolíferas, cada litro de agua interactúa con los catalizadores, las superficies de intercambio de calor y los medios de separación. Los iones disueltos, como Ca²⁺, Mg²⁺ y SiO₂, favorecen la formación de incrustaciones que estrangulan la transferencia de calor, mientras que el cloruro, el sulfuro y el oxígeno disuelto aceleran la corrosión en tuberías, columnas y calderas. Los sólidos en suspensión ensucian las membranas y las trazas de hidrocarburos y tensioactivos desestabilizan las etapas biológicas. A menos que el agua bruta se acondicione según especificaciones exactas, se disparan los tiempos de inactividad de la producción, la contaminación del producto y los riesgos para la seguridad.

Parámetros de calidad objetivo

Las especificaciones típicas del agua de reposición o de proceso incluyen:

- Conductividad < 5 µS cm-¹ para la preparación del catalizador y la composición del disolvente.

- Sílice < 50 ppb para evitar el arrastre de la caldera a las turbinas.

- Dureza total < 0,1 ppm como CaCO₃ para evitar incrustaciones en el intercambiador.

- Cloruro < 0,5 ppm en circuitos de vapor de alta presión para limitar las fisuras por corrosión bajo tensión.

- SST < 1 ppm al entrar en los skids de ósmosis inversa (OI) para maximizar la vida útil de la membrana.

- Aceite y grasa < 10 ppm antes de las unidades biológicas o de oxidación avanzada.

Principales retos del tratamiento

- Composición variable de la alimentación: las tomas de las refinerías mezclan agua de superficie, de pozo y reciclada, lo que exige un pretratamiento adaptable.

- Altas temperaturas y productos orgánicos: el retorno de condensados puede transportar aminas, fenoles y calor a 90 °C; los materiales y resinas deben ser resistentes.

- Permisos de vertido más estrictos: en la actualidad, muchas instalaciones deben alcanzar < 10 ppm de DQO o avanzar hacia el vertido cero de líquidos (ZLD).

- Limitaciones de espacio: la renovación de zonas industriales abandonadas suele requerir soluciones modulares montadas sobre patines.

Tren de tratamiento integrado

Etapa del proceso |

Tecnologías recomendadas | Propósito |

|---|---|---|

| Pretratamiento de entrada | Tamices gruesos ➜ clarificadores de microarena lastrada ➜ filtros de doble medio o de cáscara de nuez | Elimina arenilla, aceites, sólidos en suspensión hasta <10 ppm TSS |

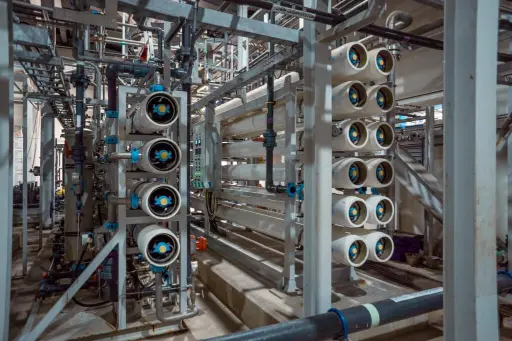

| Maquillaje de gran pureza | Ósmosis inversa ➜ Electrodesionización / Pulido en lecho mixto | Produce agua <0,1 µS cm-¹ para catalizadores y mezclas |

| Acondicionamiento de la alimentación de la caldera | Ablandamiento con cal caliente, ablandadores de ciclo de sodio, dosificación de secuestrantes de oxígeno, desaireadores | Controle la dureza, la sílice y el O₂ disuelto para detener las incrustaciones/la corrosión. |

| Bucle de torre de refrigeración | Filtros de flujo lateral, filtros autolimpiantes automáticos, dosificación de hipoclorito o monocloramina, antiescaldantes | Limitar el riesgo de incrustaciones, biopelículas y legionela al tiempo que se prolongan de forma segura los ciclos de concentración. |

| Aguas residuales y reutilización | Flotación por aire disuelto (DAF) ➜ Biorreactor de membrana (MBR) ➜ OI ➜ Evaporador / Cristalizador | Reducir la DQO, recuperar un 70-90 % de agua, minimizar el volumen de salmuera |

| Separación de hidrocarburos | Flotación por gas inducido, interceptores de chapa ondulada, separadores API | Reducir el aceite libre a <5 ppm antes del pulido posterior |

| Pulido de condensados | Prefiltros con clasificación ANSI ➜ intercambiadores de cationes de hidrógeno ➜ purgadores de resina | Pelar el hierro, el cobre y devolver el 95 % del condensado a la caldera |

Gestión sostenible de las aguas residuales

Los procesos de oxidación avanzada (AOP) -por ejemplo, UV/H₂O₂ o Fenton- destruyen el color y las trazas de compuestos BTEX que eluden la biología convencional. Cuando los costes de extracción de agua dulce aumentan, los bucles de reutilización MBR-RO-UV cubren hasta el 50 % de la demanda de refrigeración y lavado. En los emplazamientos remotos de aguas arriba, la destilación por membranas modulares y los skids cristalizadores logran la ZLD con una intervención mínima del operador, generando sólidos aptos para un vertido seguro. Los lodos pueden deshidratarse con prensas de placas y mezclarse con el combustible de refinería para compensar los costes de eliminación.

Principales ventajas para los operadores

- 3-7 % de ahorro energético gracias a superficies de intercambio de calor más limpias.

- Hasta un 30 % de reducción del gasto en productos químicos mediante el control de la dosificación en tiempo real y la supervisión en línea de la sílice y la dureza.

- Tranquilidad normativa gracias al cumplimiento de la norma ISO 14001 y los límites de efluentes de la IFC, vitales para los prestamistas internacionales.

- Mayor vida útil gracias a un menor índice de corrosión (≤0,05 mm yr-¹ en acero al carbono).

- Mejora de los resultados ESG a través de los KPI de reciclaje de agua comunicados a CDP y GRI.

Próximos pasos

Audite el balance actual del agua, modele los puntos críticos de la calidad con un simulador basado en la nube y realice una prueba piloto de la unidad más crítica -a menudo RO-EDI para alta pureza o MBR para reutilización- antes de la puesta en marcha a gran escala. Asociarse con un proveedor que ofrezca monitorización digital gemela 24/7 salvaguarda aún más el tiempo de actividad.