Solutions pour l'eau dans l'industrie chimique et pétrolière

L'industrie pétrolière et chimique est un secteur caractérisé par des processus de production complexes et une utilisation intensive de l'eau. La qualité de l'eau utilisée dans ces secteurs est essentielle pour l'efficacité des processus de production et la durée de vie des équipements. Les substances chimiques, les minéraux et les polluants organiques présents dans l'eau non traitée peuvent entraîner de graves problèmes dans les processus de production. C'est pourquoi la mise en œuvre de technologies appropriées de traitement de l'eau est une nécessité vitale pour les entreprises.

Le traitement de l'eau dans l'industrie pétrolière et chimique englobe divers processus tels que le traitement de l'eau brute, la préparation de l'eau d'alimentation des chaudières, la gestion de l'eau de refroidissement, le traitement des eaux usées et les systèmes de récupération. En outre, ces solutions offrent des avantages économiques qui favorisent le développement durable et garantissent la conformité aux réglementations environnementales.

Découvrez les applications dans l'industrie chimique et pétrolière !

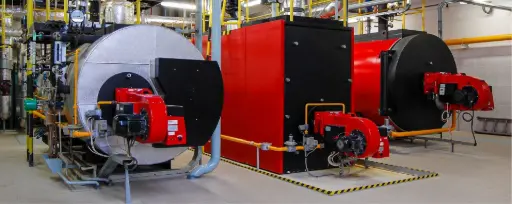

Traitement de l'eau d'alimentation des chaudières

Fournit de l'eau de haute pureté pour prévenir l'entartrage et la corrosion dans les chaudières, assurant ainsi une production de vapeur fiable pour les processus chimiques.

Traitement de l'eau de refroidissement

Élimine les impuretés et prévient l'encrassement, l'entartrage et la croissance biologique dans les systèmes de refroidissement afin de maintenir l'efficacité et de protéger l'équipement.

Traitement des eaux de process

Fournit de l'eau de qualité spécifique pour les réactions chimiques, la préparation des solvants et le traitement des matériaux, garantissant ainsi une qualité constante des produits.

Eau déionisée pour la production chimique

Produit de l'eau ultrapure nécessaire aux processus chimiques sensibles et au maintien de la pureté des produits finaux.

Systèmes de dosage de produits chimiques

Présentation des stabilisateurs de pH, des inhibiteurs de corrosion et des antitartres afin d'optimiser la chimie de l'eau pour des processus spécifiques.

Réutilisation et recyclage de l'eau

Récupère l'eau des processus industriels, réduisant ainsi la consommation d'eau douce et minimisant la production d'eaux usées.

Traitement des condensats de vapeur

Nettoie et réutilise les condensats dans les systèmes de vapeur, réduisant ainsi la consommation d'eau et d'énergie dans les usines pétrochimiques.

Lavage et séparation des hydrocarbures

Utilise l'eau traitée pour nettoyer et séparer les hydrocarbures au cours des processus de raffinage.

Traitement de l'eau pour l'industrie chimique et pétrolière

Pourquoi la qualité de l'eau est essentielle à la mission

Dans les usines chimiques et pétrolières, chaque litre d'eau interagit avec les catalyseurs, les surfaces d'échange thermique et les milieux de séparation. Les ions dissous tels que Ca²⁺, Mg²⁺ et SiO₂ favorisent l'entartrage qui ralentit le transfert de chaleur, tandis que le chlorure, le sulfure et l'oxygène dissous accélèrent la corrosion des tuyauteries, des colonnes et des chaudières. Les solides en suspension encrassent les membranes ; les traces d'hydrocarbures et les surfactants déstabilisent les étapes biologiques. Si l'eau brute n'est pas conditionnée selon des spécifications précises, les temps d'arrêt de la production, la contamination des produits et les risques pour la sécurité augmentent.

Paramètres de qualité cibles

Les spécifications typiques de l'eau d'appoint ou de l'eau de traitement sont les suivantes :

- Conductivité < 5 µS cm-¹ pour la préparation du catalyseur et la préparation du solvant.

- Silice < 50 ppb pour éviter l'entraînement des chaudières dans les turbines.

- Dureté totale < 0,1 ppm en CaCO₃ pour éviter l'entartrage de l'échangeur.

- Chlorure < 0,5 ppm dans les circuits de vapeur à haute pression pour limiter la corrosion sous contrainte.

- TSS < 1 ppm à l'entrée des skids d'osmose inverse (RO) pour maximiser la durée de vie de la membrane.

- Huiles et graisses < 10 ppm avant les unités biologiques ou d'oxydation avancée.

Principaux défis en matière de traitement

- Composition variable de l'alimentation- les prises d'eau des raffineries mélangent de l'eau de surface, de l'eau de puits et de l'eau recyclée, ce qui exige un prétraitement adaptable.

- Températures élevées et substances organiques- le retour des condensats peut contenir des amines, des phénols et une chaleur de 90 °C ; les matériaux et les résines doivent être résistants.

- Permis de rejet rigoureux- de nombreux sites doivent désormais atteindre une DCO < 10 ppm ou s'orienter vers un rejet zéro liquide (ZLD).

- Limites d'encombrement- les rénovations de friches industrielles nécessitent souvent des solutions modulaires, montées sur skid.

Train de traitement intégré

Étape du processus |

Technologies recommandées | Objectif |

|---|---|---|

| Prétraitement à l'entrée | Tamis grossiers ➜ clarificateurs à micro-sable lestés ➜ filtres à double média ou à coquille de noix | Élimine les graviers, les huiles et les solides en suspension jusqu'à <10 ppm TSS |

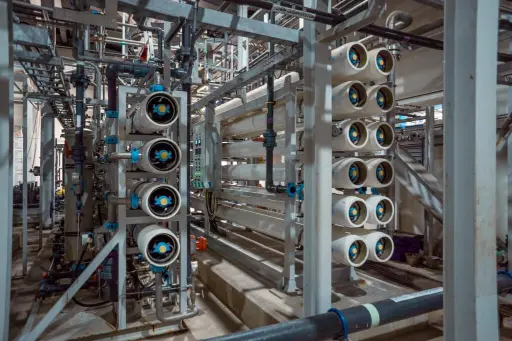

| Maquillage de haute pureté | Osmose inverse ➜ Electrodéionisation / Polissage en lit mixte | Produire de l'eau <0,1 µS cm-¹ pour les catalyseurs et les mélanges |

| Conditionnement de l'alimentation de la chaudière | Adoucissement à la chaux chaude, adoucisseurs à cycle de sodium, dosage de l'oxygène, dégazeurs | Contrôle de la dureté, de la silice et de l'O₂ dissous pour stopper l'entartrage et la corrosion |

| Boucle de la tour de refroidissement | Filtres latéraux, crépines automatiques autonettoyantes, dosage d'hypochlorite ou de monochloramine, antitartre | Limiter les risques d'encrassement, de biofilm et de légionellose tout en prolongeant les cycles de concentration en toute sécurité. |

| Eaux usées et réutilisation | Flottation à l'air dissous (DAF) ➜ Bioréacteur à membrane (MBR) ➜ OI ➜ Evaporateur / Cristallisoir | Réduire la DCO, récupérer 70-90 % d'eau, minimiser le volume de saumure |

| Séparation des hydrocarbures | Flottation gazeuse induite, intercepteurs à plaques ondulées, séparateurs API | Réduire l'huile libre à <5 ppm avant le polissage en aval |

| Polissage des condensats | Préfiltres homologués ANSI ➜ échangeurs de cations d'hydrogène ➜ pièges à résine | Décaper le fer, le cuivre et renvoyer 95 % du condensat à la chaudière |

Gestion durable des eaux usées

Les procédés d'oxydation avancés (AOP) - par exemple, UV/H₂O₂ ou Fenton - détruisent la couleur et les traces de composés BTEX qui échappent à la biologie conventionnelle. Lorsque les coûts d'extraction de l'eau douce augmentent, les boucles de réutilisation MBR-RO-UV fournissent jusqu'à 50 % de la demande de refroidissement et de lavage. Pour les sites en amont éloignés, des skids modulaires de distillation à membrane et de cristallisation permettent d'obtenir un ZLD avec une intervention minimale de l'opérateur, générant des solides qui peuvent être mis en décharge en toute sécurité. Les boues peuvent être déshydratées à l'aide de presses à plateaux et mélangées à du combustible de raffinerie pour compenser les coûts d'élimination.

Principaux avantages pour les opérateurs

- 3 à 7 % d'économies d'énergie grâce à des surfaces d'échange de chaleur plus propres.

- Jusqu'à 30 % de réduction des dépenses en produits chimiques grâce au contrôle du dosage en temps réel et à la surveillance en ligne de la silice et de la dureté.

- Tranquillité d'esprit sur le plan réglementaire grâce au respect des normes ISO 14001 et des limites d'effluents de la SFI, essentielles pour les prêteurs internationaux.

- Durée de vie plus longue grâce à des taux de corrosion plus faibles (≤0,05 mm par an¹ en acier au carbone).

- Amélioration de la performance ESG grâce aux indicateurs de performance du recyclage de l'eau communiqués au CDP et à la GRI.

Prochaines étapes réalisables

Vérifier l'équilibre actuel de l'eau, modéliser les points d'étranglement de la qualité à l'aide d'un simulateur basé sur le cloud, et piloter l'unité la plus critique - souvent RO-EDI pour la haute pureté ou MBR pour la réutilisation - avant le déploiement à grande échelle. Un partenariat avec un fournisseur offrant une surveillance numérique jumelée 24 heures sur 24, 7 jours sur 7, permet de garantir davantage le temps de fonctionnement.