Électrodéionisation (EDI)

L'électrodéionisation (EDI) est une technologie avancée de traitement de l'eau qui produit une eau ultra-pure en éliminant les ions dissous sans régénération chimique. En utilisant des résines échangeuses d'ions, des membranes sélectives et un courant électrique, les systèmes EDI éliminent efficacement les impuretés, garantissant une eau de haute qualité pour les applications critiques.

La technologie EDI utilise des résines et des membranes échangeuses d'ions pour éliminer les sels dissous dans l'eau, sous l'effet d'un champ électrique. Ce processus élimine le besoin de régénérants chimiques, ce qui en fait une option respectueuse de l'environnement et rentable. Grâce à leur fonctionnement continu et à leurs faibles exigences en matière de maintenance, les systèmes EDI offrent des performances fiables et minimisent les temps d'arrêt.

Les systèmes EDI jouent un rôle crucial dans des industries telles que l'industrie pharmaceutique et l'électronique, en particulier pour les applications nécessitant une eau de grande pureté, comme l'alimentation des chaudières et le rinçage ultrapur. Leur fiabilité en matière de respect des normes de qualité rigoureuses en fait une option privilégiée dans le traitement moderne de l'eau.

Série de produits d'électrodéionisation (EDI)

Découvrez nos groupes de produits conçus pour répondre à vos besoins

Électrodéionisation de type laboratoire

Systèmes d'électrodéionisation conçus pour les laboratoires de recherche.

Systèmes industriels à haute capacité

Systèmes industriels d'électrodéionisation (EDI) de grande capacité.

Systèmes EDI sur mesure

Systèmes d'électrodéionisation conçus sur mesure pour des applications industrielles.

Systèmes d'électrodéionisation de type laboratoire

Mini-série d'électrodéionisation de type laboratoire

Les systèmes d'électrodéionisation (EDI), dont la capacité varie de 1 l/h à 8 l/h, sont méticuleusement conçus pour produire une eau d'une pureté exceptionnelle, répondant aux exigences rigoureuses des environnements de laboratoire.

Série d'électrodéionisation Maxi Lab-Type

Ces systèmes de déionisation, d'une capacité de débit allant de 10 l/h à 50 l/h, sont conçus pour fournir de l'eau de haute pureté pour les activités de laboratoire avec une efficacité et une fiabilité exceptionnelles.

Systèmes industriels d'électrodésinfection (EDI)

Série électrodéionisation industrielle (EDI)

Nos systèmes d'électrodéionisation (EDI), d'une capacité allant de 0,25 m³/h à 50 m³/h, sont conçus pour produire de l'eau ultra-pure avec une résistance allant jusqu'à 20 MΩ. Compacts et efficaces, ils peuvent être personnalisés en tant que solutions prêtes à l'emploi pour un fonctionnement sans faille.

Des systèmes conçus sur mesure pour répondre à vos besoins

Découvrez des solutions de systèmes sur mesure conçues pour répondre à vos besoins spécifiques. Améliorez la qualité de l'eau et les performances de votre système grâce à nos options personnalisables dès aujourd'hui !

Courriel

Téléphone

Adresse

Akçaburgaz, 3026 Sk No:28, 34522 Esenyurt/İstanbul TURQUIE

Électrodéionisation (EDI) pour la purification de l'eau

L'électrodéionisation (EDI) est une méthode avancée de purification de l'eau qui produit de l'eau déionisée de haute pureté en combinant des résines échangeuses d'ions, des membranes sélectives d'ions et un champ électrique continu. Elle est généralement utilisée comme étape de polissage après l'osmose inverse, en éliminant les contaminants ioniques restants pour atteindre des résistivités allant jusqu'à 15-18 MΩ-cm (qualité d'eau ultrapure). Contrairement aux échangeurs d'ions traditionnels à lit mixte qui nécessitent une régénération chimique périodique avec des acides et des bases, l'EDI fonctionne en continu et sans réactifs chimiques, car le champ électrique régénère continuellement les résines in situ. Cela fait de l'EDI une technologie "verte", qui élimine les produits chimiques régénérants dangereux et les déchets, et qui réduit les coûts d'exploitation et les temps d'arrêt liés à la régénération des résines. Les modules EDI sont communément appelés systèmes CEDI (électrodéionisation continue) en raison de leur fonctionnement continu. Développée dans les années 1980 et commercialisée à la fin des années 1980, l'EDI est devenue une technologie éprouvée, largement adoptée par les industries exigeant de l'eau de grande pureté.

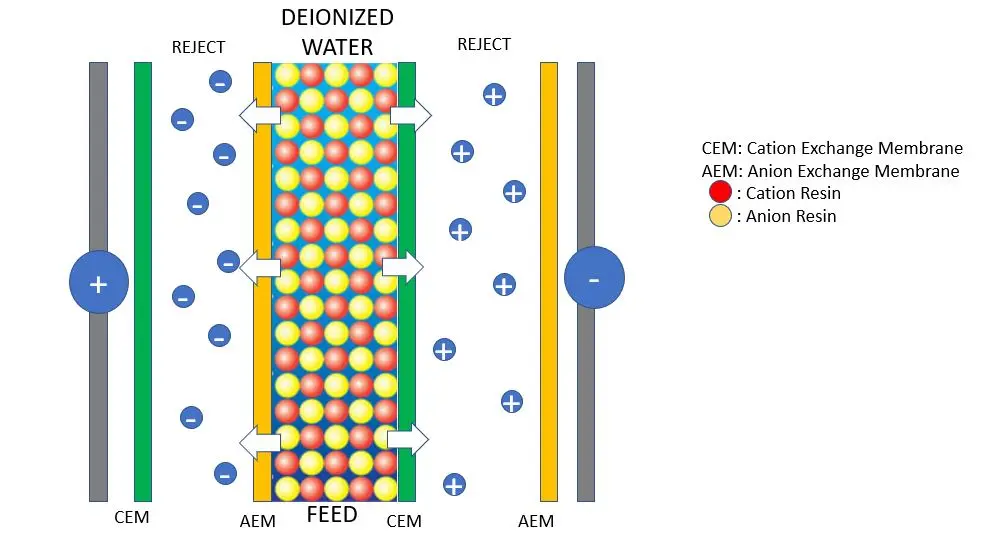

Fonctionnement de l'EDI

L'EDI intègre les principes de l'électrodialyse conventionnelle et de l'échange d'ions en un seul processus. Dans un dispositif EDI, l'eau s'écoule dans des compartiments remplis de résine échangeuse d'ions à lit mélangé qui sont pris en sandwich entre des membranes d'échange de cations et d'anions. Une tension continue appliquée à la pile fait migrer les cations vers la cathode et les anions vers l'anode. Les membranes sélectives d'ions dirigent ces ions vers les canaux de concentration (rejet) adjacents, tandis que la résine échange continuellement des ions et est régénérée électriquement. Essentiellement, l'EDI implique trois phénomènes simultanés :

Échange d'ions : Élimination des ions de l'eau par des résines échangeuses d'ions dans le compartiment dilué (produit).

Électromigration (électrodialyse) : Séparation des ions à travers des membranes soumises à un champ électrique, transportant les ions éliminés dans des compartiments concentrés.

Régénération électrochimique : Régénération in situ de la résine par scission de l'eau - le champ électrique provoque la dissociation de l'eau en H⁺ et OH- qui rechargent continuellement la capacité d'échange de la résine.

En combinant ces étapes, l'EDI produit de l'eau déionisée purifiée en continu. Les sections suivantes fournissent une explication détaillée de chaque étape du processus EDI, des paramètres de fonctionnement à surveiller, des contaminants typiques éliminés, des applications et des considérations importantes en matière de conception, de fonctionnement et d'entretien des systèmes EDI.

Processus et étapes de l'EDI

Schéma d'une paire de cellules d'électrodéionisation avec des billes de résine échangeuse d'ions (mélange de résines cationiques et anioniques) entre des membranes sélectives d'ions (CEM = membrane échangeuse de cations, AEM = membrane échangeuse d'anions). Un champ électrique continu appliqué (anode positive à gauche, cathode négative à droite) entraîne les cations (+) vers la cathode à travers les membranes cationiques sélectives et les anions (-) vers l'anode à travers les membranes anioniques sélectives, dans les chambres de concentration ("rejet"). Cette élimination continue des ions permet d'obtenir de l'eau déionisée dans la chambre centrale (de dilution).

Les modules EDI sont généralement construits comme des piles de plusieurs "paires de cellules", chaque paire étant constituée d'un compartiment de dilution (également appelé chambre de dilution ou de produit) et d'un compartiment de concentration (chambre de concentration ou de rejet) séparés par des membranes sélectives d'ions. Chaque compartiment de dilution est rempli d'un lit mixte de résine échangeuse de cations et d'anions. Une anode et une cathode sont placées à chaque extrémité de la pile pour établir le champ électrique. Lorsque l'eau d'alimentation (généralement le perméat d'OI) est introduite dans les chambres de dilution et qu'une tension continue est appliquée, le processus EDI comprend les étapes suivantes :

Échange d'ions (étape de déionisation)

Au cours de la première étape, les ions présents dans l'eau d'alimentation sont capturés par les résines échangeuses d'ions dans la chambre de dilution. La résine à lit mixte est initialement sous sa forme régénérée (résine cationique sous forme d'hydrogène et résine anionique sous forme d'hydroxyde, similaire à une résine DI à lit mixte fraîche). Au fur et à mesure que l'eau traverse le lit de résine, les contaminants ioniques sont échangés sur les sites de la résine : les espèces cationiques présentes dans l'eau (p. ex. Ca²⁺, Mg²⁺, Na⁺, K⁺, NH₄⁺) déplacent les ions H⁺ de la résine cationique, et les espèces anioniques (par exemple Cl-, SO₄²-, NO₃-, HCO₃-, CO₃²-, F-, silice (SiO₂-), borate) déplacent les ions OH- de la résine anionique. Le H⁺ et le OH- libérés se recombinent immédiatement pour former du H₂O pur. Grâce à ce mécanisme d'échange d'ions, l'alimentation est déionisée lorsqu'elle traverse le lit de résine - en fait, la résine absorbe les ions dissous et purifie l'eau. Cette déionisation par la résine est analogue à celle d'un échangeur d'ions à lit mixte conventionnel, mais elle se produit en continu dans l'EDI plutôt que par lots. Lorsque l'eau atteint la sortie de la chambre de dilution, la plupart des contaminants ioniques forts ont été éliminés sur la résine. La résistivité de l'eau dans le compartiment de dilution augmente donc au fur et à mesure que les ions sont éliminés.

Paramètres et considérations - Étape d'échange d'ions : La performance de cette étape dépend de la qualité de l'eau d'alimentation et de l'état de la résine. Les paramètres importants à surveiller sont les suivants

Conductivité de l'alimentation (TDS) : l'alimentation EDI (généralement le perméat RO) doit avoir un faible total de solides dissous (par exemple < 40 µS/cm, souvent beaucoup plus bas) pour s'assurer que la résine peut initialement capturer la plupart des ions et que l'EDI fonctionne dans sa gamme optimale. Une conductivité plus élevée de l'alimentation signifie une charge ionique plus élevée, nécessitant plus de courant électrique pour éliminer les ions ; si elle est excessive, la résine EDI peut avoir du mal à polir l'eau jusqu'à ce qu'elle soit d'une grande pureté.

Dureté de l'alimentation : Même une trace de dureté (Ca²⁺, Mg²⁺) peut épuiser les sites d'échange de résine et provoquer l'entartrage du concentré. En général, la dureté de l'alimentation est limitée à ~1 mg/L de CaCO₃ (souvent <0,1 mg/L pour les applications ultra-pures). La dureté est généralement éliminée par un adoucissement en amont ou par l'OI. Si la dureté dépasse les limites de conception, elle peut précipiter sous forme de CaCO₃ dans le concentré ou même encrasser la résine, réduisant ainsi l'efficacité de l'échange d'ions.

Alimentation en CO₂ (dioxyde de carbone) et en espèces faiblement ionisées : Le CO₂ dans l'eau forme du bicarbonate/carbonate que la résine anionique capturera, consommant des OH-. L'alimentation EDI nécessite souvent un dégazage au CO₂ après l'OI si le CO₂ est élevé, car le CO₂ ne conduit pas mais charge la résine et est ensuite libéré sous forme de bicarbonate, ce qui affecte la résistivité. La silice (H₄SiO₄ faiblement ionisé) est une autre espèce - elle devrait typiquement être <1-2 mg/L dans l'alimentation EDI. Ces acides/bases faibles ne sont pas entièrement éliminés par l'OI mais peuvent être traités par la régénération continue de l'EDI (voir plus loin).

Débit dans la résine (temps de séjour) : Un temps de résidence suffisant dans le lit de résine est nécessaire pour un échange d'ions efficace. Si le débit est trop élevé, l'élimination des ions peut être incomplète ; s'il est trop faible, le risque d'entartrage du concentré augmente. Les fabricants spécifient une fourchette - par exemple, un module peut traiter un débit de 1,5 à 2,2 m³/h de produit. Le fait de fonctionner dans les limites du débit prévu permet d'assurer l'efficacité de l'étape d'échange d'ions.

Température : La cinétique d'échange des résines et la conductivité s'améliorent avec la température (dans certaines limites). Les modules EDI fonctionnent généralement entre 10 °C et 38 °C. En dessous de ~10 °C, la mobilité des ions de la résine est réduite et la déionisation est moins efficace ; au-dessus de la température maximale, les matériaux de la résine ou de la membrane peuvent se dégrader. Le maintien de la température d'alimentation dans cette fourchette permet de conserver l'efficacité de l'étape d'échange d'ions.

En fonctionnement normal, l'étape d'échange d'ions devrait éliminer la majeure partie des ions, et la conductivité de l'eau du produit chute de manière significative à travers le lit de résine. Si les capteurs révèlent une conductivité anormale au début du processus (par exemple, des mesures au milieu de la cellule si elles sont disponibles, ou une chute inattendue de la résistivité du produit), cela peut indiquer un épuisement de la résine ou un encrassement à ce stade. Dans la pratique, comme la résine est continuellement régénérée au cours de la phase ultérieure, la capacité d'échange d'ions est maintenue - toute baisse de performance indique généralement des problèmes tels que l'encrassement organique de la résine ou un courant de régénération insuffisant, plutôt qu'un simple épuisement comme dans un système à lit mixte statique.

Migration des ions (étape de séparation électrochimique)

La deuxième étape de l'EDI est la séparation électrochimique des ions par migration ionique sous le champ électrique continu appliqué. Une fois que les résines de la chambre de dilution ont capturé les ions, ceux-ci ne sont pas retenus de manière permanente - le champ électrique les arrache aux billes de résine et les fait sortir du compartiment de dilution. Les cations désorbés de la résine cationique migrent vers la cathode chargée négativement, et les anions de la résine anionique migrent vers l'anode chargée positivement. De chaque côté d'un compartiment de dilution, des membranes ioniques sélectives permettent le passage des cations ou des anions dans les compartiments de concentration adjacents :

Les membranes d'échange de cations (CEM) bordent le côté de la chambre de dilution qui fait face à la cathode. Ces membranes permettent aux cations de passer dans la chambre de concentration, mais rejettent les anions.

Les membranes d'échange d'anions (AEM ) bordent la face orientée vers l'anode, ce qui permet aux anions de migrer vers l'extérieur, mais bloque les cations.

Lorsque les ions sont extraits de la cellule de dilution par la membrane appropriée, ils pénètrent dans les chambres de concentration. Il est important de noter qu'une deuxième membrane située à l'autre extrémité de chaque chambre de concentration empêche les ions de migrer plus loin dans la cellule de dilution suivante. Par exemple, un cation qui a traversé une CEM dans une chambre de concentration rencontrera une membrane anionique sur le côté opposé de cette chambre, qu'il ne pourra pas traverser, ce qui aura pour effet de piéger le cation dans le compartiment de concentration. De même, les anions qui quittent une cellule diluée sont confinés par une membrane cationique sur le côté opposé du concentré. De cette manière, les ions éliminés sont collectés dans les canaux du concentrateur (qui transportent un flux de saumure à écoulement lent), ce qui les isole du flux d'eau produit. Le résultat net est une élimination et un transfert continus des ions : le flux de dilution est débarrassé des ions et devient un produit déionisé, tandis que le flux de concentré emporte les ions éliminés.

Cette étape est essentiellement un processus d'électrodialyse amélioré par une résine. La présence de résine échangeuse d'ions dans les compartiments de dilution augmente considérablement la conductivité et facilite le transport des ions, ce qui permet à l'EDI d'atteindre des niveaux d'ions résiduels beaucoup plus bas que l'électrodialyse seule. La résine fournit un chemin à haute densité de groupes fonctionnels chargés, de sorte que même si l'eau devient très pure (et que sa conductivité directe diminue), le courant électrique peut toujours passer par la résine, entraînant les ions. Sans résine, lorsque la teneur en ions de l'eau devient faible, la résistance augmente et limite l'élimination des ions ; avec la résine, un milieu conducteur stable subsiste, permettant l'élimination des ions à l'état de traces.

Paramètres et considérations - Étape de séparation : Les facteurs clés de cette étape sont les conditions électriques et hydrauliques qui déterminent la migration des ions :

Courant continu / tension : La force motrice de la migration des ions est le courant électrique appliqué. Les systèmes EDI sont souvent utilisés en mode courant constant (ou courant limité) pour maintenir l'élimination souhaitée. Le courant doit être suffisant pour entraîner tous les ions du diluant. Si le courant est trop faible, certains ions resteront sur la résine et s'infiltreront dans le produit ; s'il est trop élevé, des réactions électrochimiques excessives (scission de l'eau, dégagement de gaz) peuvent se produire (jusqu'aux limites de conception). Les fabricants spécifient la plage de courant optimale pour chaque module (par exemple, un module peut utiliser ~4-9 A). Par exemple, un module EDI de DuPont autorise jusqu'à 9,0 A et ~160 V CC par module. L'alimentation en courant continu du système (redresseur) doit être dimensionnée en conséquence et maintenue stable (le courant de sortie ne doit pas fluctuer au-delà de ±5 %). En règle générale, la tension s'ajuste en fonction de la conductivité de l'eau d'alimentation et du courant souhaité ; lorsque l'eau d'alimentation devient plus pure pendant le fonctionnement, la résistance augmente et la tension requise peut s'élever. La surveillance de la tension de la pile à un courant donné peut indiquer si les cellules s'encrassent ou s'entartrent (une tension croissante au fil du temps à courant égal indique une résistance plus élevée, éventuellement due à l'entartrage de la membrane ou à l'encrassement de la résine).

Débits (dilué et concentré) : Le débit du dilué (produit) influence le temps de séjour comme indiqué, mais aussi la rapidité avec laquelle les ions sont balayés après l'échange. Le débit du concentré est également crucial - il doit être suffisamment élevé pour évacuer les ions retirés des chambres de concentration et empêcher la précipitation, mais pas au point de diluer excessivement le contenu ionique ou de provoquer une chute de pression excessive. De nombreux systèmes EDI règlent le débit du concentré à environ 5-10% du débit du produit, ce qui entraîne un rejet de concentré d'environ 5-10% de l'eau d'alimentation (par exemple, 90-95% de récupération de l'eau). Des récupérations plus importantes sont possibles en recyclant le concentré dans l'alimentation de l'OI, mais seulement si elles sont conçues avec soin (le recyclage peut augmenter la charge de CO₂ et risque de réintroduire des impuretés). Il est important de surveiller la conductivité à la sortie du concentrateur - une augmentation de la conductivité du concentrateur indique qu'il transporte des ions (normal), mais si elle devient trop saturée (approche des limites d'entartrage) ou trop faible (indiquant peut-être une faible charge ionique ou une fuite d'eau de produit par la membrane), cela peut signaler des problèmes. En général, la conductivité du concentré est plus élevée que celle de l'eau d'alimentation, car il recueille les ions.

Contrôle de la pression et des fuites : Les flux de dilution et de concentration sont à des pressions légèrement différentes - la sortie du concentré est généralement maintenue à une pression inférieure à celle de la sortie du dilué/produit afin d'éviter toute fuite de concentré dans le produit. Les opérateurs surveillent la différence de pression : la pression de sortie du concentré doit être inférieure de quelques psi (par exemple de 0,5 à 0,7 bar) à celle de la sortie du produit. Si la différence de pression se produit dans la mauvaise direction, l'eau du produit peut être contaminée par le concentré. En outre, la mesure de la chute de pression dans les compartiments de dilution permet de détecter l'encrassement (une chute de pression croissante signifie que les canaux d'écoulement dans la résine peuvent être obstrués par des débris ou du tartre).

Santé des membranes : Bien qu'il ne s'agisse pas d'un "paramètre" direct, l'intégrité des membranes sélectives d'ions est vitale. Si une membrane est endommagée (déchirure ou fuite), elle peut entraîner une contamination croisée des flux. L'analyse de la conductivité ou des ions des flux peut parfois permettre de détecter ce phénomène (par exemple, des concentrations élevées et inattendues d'ions dans le produit ou des variations bizarres du pH). La surveillance régulière de la résistivité du produit et l'inspection visuelle du concentré à la recherche de précipités peuvent aider à détecter les problèmes de membrane.

Pendant le fonctionnement, l'étape de séparation est largement autorégulée en fonction d'un courant et de débits fixes. Les opérateurs surveilleront en permanence la résistivité de l'eau du produit - il s'agit d'une mesure globale de l'efficacité avec laquelle l'ensemble du processus élimine les ions. Une résistivité constamment élevée (faible conductivité) signifie que l'étape de migration élimine efficacement les ions. Si la résistivité du produit commence à chuter en dessous de l'objectif (par exemple en dessous de 1 MΩ-cm ou en dessous de la spécification comme 5 MΩ-cm pour l'alimentation des chaudières, ou 15 MΩ-cm pour la qualité des semi-conducteurs), cela suggère que l'élimination des ions par la migration est insuffisante, peut-être en raison d'un courant inadéquat, de salissures entravant le transport des ions, ou d'une résine épuisée (si la régénération n'est pas à la hauteur). Dans de tels cas, les opérateurs peuvent augmenter le courant (si la capacité le permet), effectuer un entretien/nettoyage ou vérifier la qualité de l'alimentation pour rétablir les performances.

Régénération in situ (étape de régénération électrochimique)

Un aspect unique et essentiel de l'EDI est la régénération électrochimique continue du lit de résine. Cette troisième étape se produit simultanément à l'élimination et au transport des ions par la résine. Lorsque la teneur en ions de l'eau de dilution devient très faible vers la sortie du lit de résine, les ions disponibles pour transporter le courant électrique sont épuisés. Cependant, au lieu que le courant s'arrête, le champ électrique puissant provoque la dissociation (division) d'une partie de l'eau en ions hydrogène (H⁺) et hydroxyde (OH-). Ce phénomène, essentiellement une électrolyse localisée de l'eau, est souvent appelé "fractionnement de l'eau" dans l'EDI. Il se produit principalement aux interfaces des résines et des membranes ou aux jonctions résine-résine lorsque le potentiel local dépasse un seuil (environ 0,8 V à travers une interface résine-perle-membrane est suffisant pour diviser les molécules d'eau). Les ions H⁺ et OH- nouvellement générés se fixent immédiatement sur la résine échangeuse d'ions, régénérant la résine cationique sous forme H⁺ et la résine anionique sous forme OH- in situ. Cela équivaut à recharger continuellement la résine avec de l'acide et de la base, mais cela se fait électriquement et en continu.

La division et la régénération de l'eau permettent à EDI de produire de l'eau ultra-pure en continu sans temps d'arrêt des produits chimiques. En effet, la résine dans la dernière partie de la chambre de dilution est constamment régénérée par les H⁺/OH- produits, qui déplacent les ions d'impureté capturés. Ces ions d'impureté déplacés (par exemple Na⁺ sur un site de résine est expulsé par le H⁺) se joignent alors à la migration et sont entraînés dans le concentré. Les H⁺ et OH- qui ont pris leur place sur la résine finissent par se recombiner pour former de l'eau une fois que le site de la résine se déplace vers une nouvelle section, ou ils neutralisent les acides/bases faibles dans l'eau. Ce cycle d'auto-régénération signifie que le lit de résine ne s'épuise jamais comme dans un système conventionnel ; il est continuellement régénéré en interne. Par conséquent, l'EDI peut maintenir une pureté élevée de l'eau de production de manière constante dans le temps, plutôt que la courbe d'épuisement typique d'un échangeur d'ions autonome.

Un avantage notable de cette régénération par fractionnement de l'eau est l'élimination des contaminants faiblement ionisés comme le dioxyde de carbone (sous forme de H₂CO₃) et la silice. Dans un échangeur d'ions à lit mixte, le CO₂ et le SiO₂ sont difficiles à éliminer une fois que les ions forts sont épuisés, mais dans l'EDI, le H⁺ et le OH- régénérés neutralisent efficacement ces espèces : Le CO₂ est converti en bicarbonate/carbonate et éliminé par la résine anionique, et la silice (un acide faible) peut être déprotonée par OH- pour former du silicate qui est ensuite éliminé. Ainsi, l'EDI permet d'éliminer davantage ces contaminants faibles une fois que les ions forts ont disparu. C'est la raison pour laquelle l'EDI est souvent utilisé pour "polir" l'eau RO, car la RO peut ne pas éliminer complètement le CO₂ dissous ou la silice, mais l'EDI peut les polir grâce au régime de haute résistivité et à la régénération continue.

Paramètres et considérations - Étape de régénération : Le principal moteur de la régénération est le maintien d'un courant électrique approprié (ou densité de courant) qui dépasse le "courant limite" des compartiments dilués. Le courant limite est le seuil à partir duquel les ions disponibles dans le diluant sont entièrement transportés ; au-delà, le courant supplémentaire provoque la division de l'eau. Les opérateurs s'assurent que le système EDI fonctionne légèrement dans le régime de courant de dépassement de la limite afin de maintenir une régénération continue. Les points clés sont les suivants :

Point de consigne du courant pour la régénération : Les unités EDI sont généralement conçues avec un courant cible qui permet à la fois d'éliminer la charge ionique et de fournir un excédent suffisant pour diviser l'eau. Par exemple, si une alimentation a une certaine charge ionique totale (souvent quantifiée en tant qu'anions/cations échangeables totaux en équivalents), la conception du système spécifiera un courant minimum pour transporter ces ions. Tout courant supérieur à cette valeur sert à régénérer la résine par division de l'eau. Si le courant est trop faible (en dessous de la valeur nécessaire), la résine dans la dernière partie de la cellule pourrait être saturée et ne pas se régénérer, ce qui entraînerait une fuite d'ions. Si le courant est trop élevé, la division de l'eau est excessive, ce qui peut augmenter le pH du produit ou le pH du concentré de manière excessive et potentiellement provoquer un entartrage ou une dégradation accélérée de la membrane, tout en gaspillant de l'énergie. Il est donc essentiel de contrôler le courant dans la bande optimale. Dans la pratique, de nombreux systèmes EDI fonctionnent à un courant fixe et dépendent de la qualité de l'alimentation qui doit être conforme aux spécifications. Si la charge ionique de l'alimentation augmente (par exemple, une augmentation du CO₂ ou une fuite de dureté), l'opérateur peut avoir besoin d'augmenter le courant pour maintenir la régénération.

Surveillance de la tension : Comme nous l'avons mentionné, une augmentation de la tension pour un courant donné peut indiquer un entartrage ou un encrassement. Un aspect particulier de la division de l'eau est qu'elle peut augmenter le pH local dans le concentré (où OH- s'accumule) et diminuer le pH dans les régions proches de l'anode (où H⁺ s'accumule). Un courant extrêmement élevé peut donc conduire à un pH élevé dans le concentré, ce qui peut entraîner la précipitation de la silice ou du carbonate de calcium. La surveillance du pH du concentré ou le calcul de l'indice de saturation de Langelier peuvent faire partie du contrôle de l'entartrage pendant la régénération. Certains systèmes limitent le courant ou la récupération pour maintenir le pH du concentré en dessous de certaines valeurs (par exemple, si le pH du concentré est supérieur à 10 en raison d'un excès de OH-, la silice risque de se polymériser).

État de la résine : Au fil du temps, les résines peuvent perdre de leur capacité en raison de l'encrassement ou de l'oxydation. Le processus de régénération les maintient actives, mais si la résine est endommagée (par exemple par une attaque de chlore ou un encrassement organique), même le fractionnement de l'eau ne rétablira pas complètement les sites d'échange. Si les opérateurs remarquent que, même à un courant normal ou maximal, la résistivité du produit a tendance à diminuer au fil des mois/années, cela peut indiquer une usure de la résine et une réduction de l'efficacité de la régénération. Cela peut nécessiter le remplacement du module.

Effets de la température : Le fractionnement de l'eau est endothermique et également limité par la cinétique ; une eau plus chaude peut faciliter la dissociation. Une température trop basse peut entraver légèrement l'efficacité de la régénération (en plus de l'échange d'ions). Toutefois, il s'agit généralement d'un facteur mineur par rapport au contrôle actuel.

En résumé, tant que l'EDI est alimenté par un courant suffisant par rapport à la charge ionique, l'électro-régénération se produit automatiquement et maintient la résine sous forme H⁺/OH-. Cette étape est en grande partie "invisible" pour l'opérateur pendant le fonctionnement normal - son succès se reflète dans la résistivité élevée et stable de l'eau produite et dans la longue durée de vie de la résine. Elle élimine la nécessité de recourir à des étapes de régénération chimique externes. Si cette étape échoue (en raison d'un courant inadéquat ou d'une résine empoisonnée), cela se manifeste par une baisse de la qualité de l'eau produite. Dans ce cas, on peut procéder à une régénération manuelle (par exemple, certains opérateurs font circuler temporairement un acide/base dilué ou augmentent le courant dans un mode de recirculation pour reconditionner la résine). Cependant, dans des conditions idéales, la régénération électrique continue suffit pour la durée de vie du module.

Contaminants typiques éliminés par EDI

L'EDI est efficace pour éliminer pratiquement toutes les espèces ionisées ou ionisables de l'eau. Les contaminants et les ions typiques éliminés sont les suivants

Contaminants cationiques : Le calcium (Ca²⁺), le magnésium (Mg²⁺), le sodium (Na⁺), le potassium (K⁺), l'ammonium (NH₄⁺), le fer (Fe²⁺/Fe³⁺), le manganèse et d'autres cations métalliques sont facilement éliminés par la résine échangeuse de cations dans l'EDI. Cela inclut les métaux lourds à l'état de traces (Cu²⁺, Ni²⁺, Zn²⁺, etc.) que l'on trouve souvent dans les aliments pour animaux ou dans certains flux de déchets.

Contaminants anioniques : Chlorure (Cl-), Sulfate (SO₄²-), Nitrate (NO₃-), Bicarbonate/Carbonate (HCO₃-/CO₃²-), Fluorure (F-), Silicate/Silice (typiquement présent sous forme de H₂SiO₃ ou SiO₂-nH₂O), Bore (sous forme d'anion borate), et autres sont éliminés par la résine anionique. Même les acides faiblement dissociés comme l'acide carbonique (H₂CO₃ du CO₂) et l'acide silicique (H₄SiO₄) sont efficacement éliminés parce que l'environnement à pH élevé de la résine OH- aide à les ioniser pour les éliminer.

Composés organiques ionisables : L'EDI peut éliminer les espèces organiques chargées telles que les acides organiques (par exemple l'acide acétique, l'acide formique sous leur forme dissociée) et les composés organiques ionisables de faible poids moléculaire. Ceux-ci sont capturés par les résines s'ils portent une charge. Cependant, les matières organiques neutres (non ionisées) ne sont pas éliminées par le mécanisme d'échange d'ions, sauf accessoirement par adsorption, de sorte que l'EDI n'est pas conçu pour l'élimination des matières organiques autres que les matières organiques ioniques. Le carbone organique total (COT) non ionique doit être réduit au minimum dans l'alimentation (par exemple via l'OI et le charbon actif) pour éviter l'encrassement.

Silice : La silice (souvent signalée séparément dans l'eau de haute pureté) est éliminée sous forme d'ions silicates, ce qui mérite une mention spéciale. L'eau des produits EDI a souvent une très faible teneur en silice, répondant à des exigences strictes (<0,1 mg/L) pour des industries telles que l'énergie et les semi-conducteurs. Les modèles EDI à cellules minces permettent une silice d'alimentation légèrement plus élevée (jusqu'à ~2 mg/L) que les modèles plus anciens, mais la silice du produit est toujours fortement réduite.

Gaz et gaz ionisables dissous : Le CO₂ dissous, comme indiqué, est traité par conversion sous forme ionique. L'ammoniac (NH₃/NH₄⁺), s'il est présent (provenant de la décomposition de la chloramine ou d'une autre source), est capturé sous forme d'ion ammonium sur la résine cationique. Les gaz d'oxygène ou d'azote ne sont pas ionisés et passent à travers (bien que ce ne soit pas typiquement une préoccupation pour la pureté, mais plutôt pour la corrosion qui est traitée ailleurs). L'EDI produit des gaz H₂ et O₂ au niveau des électrodes (qui sont évacués, et non dans l'eau du produit).

En fait, toute impureté ionique - qu'il s'agisse d'un sel, d'un minéral ou d'un contaminant inorganique - peut être éliminée par l'EDI. Après le prétraitement RO, les ions restants typiques peuvent être de l'ordre de quelques mg/L ou moins ; l'EDI les polira jusqu'à des niveaux de µg/L. Par exemple, si le perméat RO a une conductivité de 5-10 µS/cm (~2-5 ppm TDS), l'EDI peut la réduire à <0,1 µS/cm (ultrapure). Les ions résiduels courants ciblés par l'EDI comprennent le sodium, le chlorure, le sulfate, la silice et le bicarbonate (provenant du CO₂) - ce sont souvent les ions que l'OI laisse en faibles quantités, et l'EDI est utilisé pour les éliminer afin de répondre aux spécifications d'ultra-pureté.

Il convient de noter que l 'EDI n'élimine pas les micro-organismes ou les particules (ceux-ci sont généralement filtrés/traités par UV en amont). De même, l'EDI n'a pas de mécanisme spécifique pour éliminer complètement les contaminants non ioniques (par exemple, les substances organiques dissoutes comme le benzène, ou les acides/bases très faibles qui restent non ionisés) ; ces contaminants doivent être traités par d'autres étapes de purification, le cas échéant. Mais pour la contamination ionique, l'EDI fournit un polissage extrêmement efficace, permettant souvent d'éliminer les ions jusqu'aux limites de détection.

Applications de l'EDI dans les industries

Les systèmes EDI sont utilisés dans de nombreuses industries où de l'eau de haute pureté ou déionisée est nécessaire. Les principaux domaines d'application sont les suivants

Semi-conducteurs et microélectronique : L'industrie électronique a besoin d'eau ultrapure (UPW) pour le rinçage et le nettoyage des plaquettes de semi-conducteurs et des composants. Les contaminants ioniques, même à l'état de traces, peuvent provoquer des courts-circuits électriques ou des défauts sur les microcircuits. L'EDI est largement utilisé dans les usines de semi-conducteurs dans le cadre d'une purification de l'eau en plusieurs étapes (généralement après l'OI et l'ultrafiltration) pour atteindre une résistivité de ~18 MΩ-cm. En éliminant les ions en continu, l'EDI garantit que l'eau de rinçage ne laisse aucun résidu conducteur sur les puces, ce qui évite les courts-circuits dans les circuits à forte densité. Cette application exige souvent une qualité d'eau très élevée ; l'EDI permet d'obtenir des niveaux de silice et de bore extrêmement bas, ce qui est essentiel pour les spécifications de l'eau des semi-conducteurs.

Produits pharmaceutiques et biotechnologie : Les laboratoires pharmaceutiques et biotechnologiques utilisent de l'eau déionisée pour préparer les formulations, nettoyer les équipements et comme eau d'ingrédient (par exemple pour les solutions parentérales, la préparation des milieux). Les impuretés ioniques peuvent catalyser des réactions indésirables ou provoquer des précipités dans les solutions médicamenteuses. L'EDI, en combinaison avec l'OI et l'UV, est couramment utilisé pour produire de l'eau purifiée USP et même pour générer de l'eau pour injection (WFI) (bien que la WFI puisse nécessiter une distillation ou une ultrafiltration en tant qu'étape finale). L'EDI n'ayant pas de régénérant chimique, il évite d'introduire des additifs chimiques et maintient une qualité d'eau constante, ce qui est important pour la validation dans l'industrie pharmaceutique. Le fonctionnement continu signifie également qu'il n'y a pas de temps d'arrêt pour la régénération, ce qui garantit un approvisionnement fiable en eau de haute pureté pour les processus critiques. Les installations pharmaceutiques apprécient le fait que les modules EDI ne favorisent pas la croissance microbienne - la grande pureté, l'environnement à haute résistivité et le champ électrique constant créent une condition biostatique qui inhibe les microorganismes.

Production d'énergie (eau d'alimentation des chaudières) : L'industrie énergétique a besoin d'eau déminéralisée pour la production de vapeur dans les chaudières et pour l'eau d'appoint dans les turbines à vapeur à haute pression. Toute impureté ionique dans l'eau d'alimentation des chaudières peut entraîner des dépôts de calcaire sur les pales des turbines ou les tubes des chaudières, ce qui conduit à la corrosion et à une perte d'efficacité. Les systèmes EDI polissent le perméat RO pour fournir une eau déminéralisée avec une conductivité et une silice extrêmement faibles, protégeant les chaudières de l'entartrage et empêchant l'accumulation de dépôts conducteurs qui pourraient causer des points chauds ou de la corrosion. Dans le secteur de l'énergie, l'EDI remplace souvent ou complète les déminéralisateurs traditionnels à échange d'ions, éliminant ainsi la manipulation d'acide/de caustique sur le site. La production continue fiable aide les centrales électriques à maintenir un fonctionnement régulier - comme les impuretés dans le cycle de la vapeur sont minimisées, les turbines et les échangeurs de chaleur fonctionnent plus longtemps entre les nettoyages. Les unités EDI pour les centrales électriques sont généralement conçues pour des débits importants et sont souvent intégrées dans des trains de déminéralisation montés sur skid comprenant des pré-filtres, des OI et des EDI.

Aliments et boissons : De nombreuses entreprises du secteur alimentaire et des boissons utilisent de l'eau déionisée pour la dilution des produits, l'eau des ingrédients ou à des fins utilitaires (comme l'alimentation des chaudières pour la vapeur en contact direct avec les produits). Par exemple, la production de boissons en bouteille peut utiliser de l'eau polie par EDI pour garantir la neutralité du goût et la stabilité (des ions comme le calcium ou le sulfate peuvent affecter le goût ou interagir avec les formulations des produits). Les brasseries et les laiteries peuvent utiliser de l'eau déminéralisée pour obtenir la teneur en minéraux souhaitée. L'EDI permet d'obtenir une qualité d'eau constante sans risque de contamination du régénérant de la résine. Dans la fabrication d'édulcorants ou d'ingrédients, l'eau déionisée produite par EDI peut améliorer la pureté du produit. En outre, l'absence de produits chimiques de régénération est un avantage car elle évite tout risque de résidus chimiques dans les applications alimentaires. (Remarque : l'eau produite par EDI dans les aliments/boissons est généralement reminéralisée ou mélangée dans une certaine mesure pour le goût ou la nutrition, mais EDI garantit une pureté de départ connue).

Eau de laboratoire et eau analytique : Les laboratoires (chimiques, biologiques, analytiques) ont souvent besoin d'eau de qualité réactive de type I et de type II pour les expériences et l'alimentation des instruments (par exemple pour HPLC, GC, culture cellulaire, etc.). Les modules EDI sont fréquemment incorporés dans les systèmes de purification d'eau de laboratoire (après l'OI) pour produire en continu de l'eau ultrapure de 18 MΩ-cm pour les applications analytiques critiques. Comme l'EDI peut fonctionner en continu, les systèmes de laboratoire peuvent faire recirculer l'eau à travers l'EDI pour maintenir la pureté dans une boucle de stockage. L'EDI agit essentiellement comme un polisseur à lit mélangé continu qui ne s'épuise pas rapidement, ce qui réduit le coût et la maintenance des systèmes d'eau de laboratoire. De nombreuses unités commerciales d'eau de laboratoire (par exemple, celles de Millipore ou de Thermo) utilisent des modules EDI à petite échelle en combinaison avec d'autres étapes de polissage (UV, filtre de 0,2 µm) pour atteindre la pureté requise pour les analyses sensibles.

Traitement de l'environnement et des eaux usées : Au-delà de la production d'eau pure, l'EDI a été appliqué au traitement de certaines eaux usées, en particulier pour l'élimination et la récupération des métaux lourds ou d'autres polluants ioniques. Par exemple, dans les eaux usées de galvanoplastie ou de finition des métaux, l'EDI peut éliminer des métaux comme le chrome (Cr³⁺/Cr⁶⁺), le cuivre (Cu²⁺), le cobalt, le nickel, etc., en les concentrant dans un flux de rejet pour les récupérer ou les éliminer correctement. Dans la gestion des eaux usées nucléaires, l'EDI a été étudié pour éliminer les radionucléides tels que le césium (Cs⁺). Dans ces applications, l'EDI peut atteindre une efficacité élevée d'élimination des ions ; cependant, les conditions d'alimentation sont plus difficiles (TDS plus élevé, présence d'ions concurrents). Souvent, des installations EDI spécialisées ou des EDI à plusieurs étages sont utilisées à ces fins. L'avantage est que l'EDI ne produit pas un grand volume de régénérant chimique usé ; au lieu de cela, il produit une saumure concentrée plus petite avec les contaminants, ce qui peut simplifier la manipulation en aval des déchets dangereux. Dans les applications environnementales, l'EDI est apprécié pour sa capacité à fonctionner en continu et son potentiel d'élimination sélective (en ajustant les types de membranes/résines) pour des ions spécifiques.

Il s'agit là des principales utilisations, mais il existe également d'autres applications de niche (par exemple, dans l'industrie chimique où l'eau déionisée est utilisée pour les dilutions et le nettoyage, ou dans l'industrie automobile pour la production d'eau de batterie, etc.) En résumé, tout processus nécessitant un approvisionnement fiable en eau de haute pureté ou ultrapure, exempte de sels dissous, est un candidat pour la technologie EDI. L'adoption généralisée de cette technologie dans les secteurs de l'électronique, de la pharmacie et de l'énergie s'explique par le besoin critique d'une qualité d'eau constante et par les avantages économiques et environnementaux liés à l'élimination de la régénération chimique.

Considérations opérationnelles pour la performance et la longévité

L'exploitation d'un système EDI nécessite de prêter attention à certains paramètres de qualité de l'eau et aux conditions du système afin de garantir des performances optimales et de prolonger la durée de vie des modules. Les points suivants sont des considérations opérationnelles clés et des éléments à surveiller pendant le fonctionnement de l'EDI :

Contrôle de la qualité de l'eau d'alimentation : Comme nous l'avons souligné, l'eau d'alimentation de l'EDI doit être prétraitée (généralement par OI et éventuellement par dégazage/adoucissement) pour répondre à des critères de qualité spécifiques. Les exploitants doivent surveiller en permanence ou régulièrement la conductivité, la dureté, la silice et les niveaux de CO₂ de l'eau d 'alimentation, ainsi que la présence d'oxydants. La conductivité donne une indication rapide de la charge ionique totale, mais elle peut ne pas révéler les espèces faiblement ionisées (CO₂, SiO₂) ; il est donc utile de mesurer les anions totaux échangeables (ATE ) ou de calculer le CO₂ sur la base de l'alcalinité/du pH. La dureté doit être mesurée - même de légères perturbations dans un adoucisseur ou une dérivation d'OI peuvent augmenter la dureté et entraîner un risque d'entartrage. Si la dureté dépasse les spécifications (>0,1-0,2 ppm en tant que CaCO₃), les opérateurs peuvent avoir besoin de réduire la récupération de l'EDI ou d'effectuer un nettoyage préventif de l'entartrage. La silice dans l'alimentation doit être surveillée si l'OI en amont n'est pas à double passage (certains sites incluent également un échange d'ions ou une étape d'adsorption pour la silice si le rejet de l'OI est insuffisant). Le CO₂ est surveillé par l'alcalinité de l'alimentation ou par un capteur de CO₂ ; un taux élevé de CO₂ peut être éliminé par une membrane de dégazage ou un dégazeur à tirage forcé avant l'EDI pour réduire la charge sur la résine anionique. Les agents oxydants (chlore, chloramine, ozone) doivent être indétectables dans l'alimentation - typiquement <0,02 ppm de chlore libre - car ils attaquent les résines échangeuses d'ions et les membranes, les endommageant de manière irréversible. Des moniteurs ORP ou de chlore en ligne sont souvent utilisés après le dosage de charbon actif ou de bisulfite de sodium (méthodes courantes pour déchlorer l'eau d'alimentation) pour s'assurer qu'il n'y a pas de percée d'oxydant. L'IDS (indice de densité du limon) ou la turbidité de l'eau d'alimentation est également prise en compte ; bien que l'OI puisse traiter les particules, tout encrassement colloïdal qui s'échappe dans l'EDI peut obstruer le lit de résine. La turbidité de l'eau d'alimentation de l'EDI est généralement maintenue à moins de 0,1 NTU.

Produit Surveillance de la qualité de l'eau : Le principal paramètre du produit est la résistivité (ou la conductivité). L'objectif est d'obtenir une résistivité élevée (en MΩ-cm) ; toute baisse de la résistivité indique un problème de performance. Des résistivimètres en ligne (compensés en température à 25 °C) sont utilisés aux points de vente EDI - par exemple, une lecture continue de >15 MΩ-cm peut être exigée par un processus, avec des alarmes si elle tombe en dessous. Une baisse soudaine de la résistivité peut signifier un pic de contaminants dans l'alimentation, l'épuisement de la résine (si le courant est insuffisant) ou une défaillance telle qu'une membrane déchirée entraînant une fuite. En suivant les tendances de la résistivité, les opérateurs peuvent détecter un encrassement progressif ou des changements graduels. Dans les applications critiques, les niveaux de silice dans le produit sont également mesurés (par exemple par des analyseurs de silice en ligne dans les centrales électriques), car la percée de la silice peut se produire avant que la conductivité générale n'augmente (la silice est faiblement conductrice). En outre, le pH du produit est parfois contrôlé ; le pH de l'eau du produit EDI est souvent légèrement élevé (7-9) en raison de traces de fuite d'OH-, mais un changement radical de pH pourrait indiquer un déséquilibre dans l'élimination des cations/anions (par exemple, si la résine anionique est épuisée, le CO₂ peut passer à travers et abaisser le pH).

Surveillance du flux de concentré : Le flux de concentré (rejet) emporte les impuretés et son état peut affecter la longévité de l'EDI. Les exploitants s'assurent que le débit du concentré est conforme à la conception et surveillent souvent la conductivité et le pH du concentré . Une conductivité très élevée du concentré peut signifier une charge ionique excessive ou un rinçage inadéquat (risque de précipitation des sels dans les chambres de concentration). Un pH élevé du concentré (dû à l'accumulation d'OH- lors du fractionnement de l'eau) peut laisser présager un entartrage (CaCO₃ ou Mg(OH)₂ ou SiO₂ si ces ions sont présents). Certains systèmes purgent une petite partie du concentré ou dosent l'acide pour contrôler le pH si nécessaire. En outre, la pression de sortie du concentré est surveillée afin de maintenir un léger différentiel négatif par rapport au diluant, comme indiqué précédemment ; si un flux de concentré est bloqué ou si une vanne est mal réglée, ce qui entraîne une pression élevée, le concentré peut être refoulé dans le côté produit - une situation à éviter.

Équilibre des flux et récupération : Pendant le fonctionnement, le rapport entre le débit de diluant (produit) et le débit de concentré est maintenu selon les spécifications. Si le débit de produit est augmenté, le débit de concentré ou la recirculation peuvent nécessiter un ajustement pour maintenir la récupération dans la plage. La plupart des systèmes sont équipés de rotamètres ou de capteurs de débit sur les flux de produit, de concentré et de rinçage des électrodes - ils doivent être vérifiés régulièrement. Une alarme de faible débit sur l'eau du produit est généralement installée pour éviter de faire fonctionner le module avec un débit insuffisant (ce qui peut entraîner un échauffement localisé et une dégradation de la résine). En fait, les modules EDI sont souvent protégés par des dispositifs de verrouillage : un interrupteur de débit minimum sur la ligne du produit (dilué) pour couper le courant continu si le débit est trop faible, et des décharges de pression pour éviter les surpressions. Les opérateurs doivent vérifier que ces contrôles de sécurité sont fonctionnels. Il est important de maintenir la répartition recommandée du débit (par exemple, produit contre concentré contre rinçage de l'électrode). Tout déséquilibre prolongé (comme l'absence de débit lors du rinçage des électrodes) peut entraîner l'entartrage ou le séchage de certaines parties du module.

Paramètres électriques : Le courant et la tension de sortie de l'alimentation en courant continu doivent être contrôlés en permanence. De nombreux systèmes EDI disposent d'un affichage en ampères et fonctionnent souvent à un courant déterminé. Si la qualité de l'eau d'alimentation se dégrade, le module peut demander plus de courant (s'il fonctionne en mode tension constante) ou la qualité du produit diminuera (s'il est limité en courant). En général, les systèmes fonctionnent en mode courant constant : le courant est fixé à une valeur supérieure au minimum théorique pour le TDS de l'eau d'alimentation. La tension varie alors en fonction des besoins, jusqu'à un maximum. Les opérateurs gardent un œil sur la tension : si elle grimpe près de la limite de l'alimentation électrique, cela peut indiquer que les cellules deviennent moins conductrices (risque d'encrassement). Une chute soudaine de la tension requise peut indiquer une fuite ou un raccourci (perte du chemin résistif). Certains systèmes intègrent des alarmes de courant et de tension. Il est également conseillé d'enregistrer périodiquement l'efficacité du courant (rapport entre l'équivalent de l'élimination ionique et le courant passé) afin de diagnostiquer les performances. Au fil du temps, en cas d'entartrage, la fraction du courant consacrée à l'élimination des ions utiles peut diminuer (une plus grande partie est consacrée à la division de l'eau), ce qui peut être déduit de l'évolution de la conductivité du concentré en fonction du courant.

Prévention de l'encrassement et de l'entartrage : Pour assurer la longévité de l'installation, les opérateurs s'efforcent de maintenir l'EDI propre. L'entretien du prétraitement est essentiel - par exemple, s'assurer que les membranes d'osmose inverse fonctionnent et ne laissent pas passer une dureté ou des matières organiques excessives. Les filtres à cartouche en amont doivent être remplacés à temps pour éviter que les particules n'encrassent la résine. S'il existe un risque d'encrassement organique (par exemple, si l'alimentation a une teneur élevée en COT ou en matières biologiques), l'ajout d'une lampe UV avant l'EDI (pour oxyder les composés organiques) ou l'exécution de désinfections périodiques peuvent être utiles. Certaines installations font périodiquement recirculer une solution d'assainissement froide (comme du NaOH dilué ou un biocide spécialisé) à travers l'EDI pour prévenir la formation de biofilms, bien que le besoin soit moindre puisque le champ électrique et les conditions de haute pureté ne sont pas favorables aux microbes.

Enregistrement continu : Les skids EDI modernes sont équipés d'instruments permettant d'enregistrer les pressions, les débits, la résistivité, les températures, etc. L'examen régulier de ces enregistrements peut révéler des tendances subtiles - par exemple, une diminution lente de la résistivité du produit au fil des semaines peut signaler un encrassement, auquel l'opérateur peut remédier avant qu'il n'atteigne des niveaux d'alarme. L'enregistrement facilite également le dépannage en cas d'excursion.

En résumé, l'opérateur doit traiter l'EDI de la même manière qu'une unité d'osmose inverse ou une autre unité d'eau critique - maintenir des conditions de fonctionnement stables, maintenir l'alimentation dans les limites des spécifications et réagir rapidement à toute alarme ou dérive des paramètres. En procédant ainsi, l'EDI produira constamment une eau de haute qualité et les modules auront la durée de vie escomptée. De nombreux systèmes peuvent fonctionner pendant des années avec une intervention minimale en dehors de la surveillance de routine, en particulier si le prétraitement est robuste.

Considérations relatives à la conception et à l'installation des systèmes EDI

Lors de la planification de l'installation d'un système EDI, plusieurs facteurs techniques doivent être pris en compte pour garantir une intégration et un fonctionnement réussis :

Exigences en matière de prétraitement : L'EDI n'est pas une étape de purification autonome ; elle dépend d'un traitement en amont pour réduire la charge. L'osmose inverse est pratiquement toujours nécessaire avant l'EDI, car elle réduit le TDS de 90 à 99 %, ce qui permet d'obtenir une alimentation appropriée. En outre, un adoucissement en amont (échange d'ions ou dosage d'anticalcaire) peut être nécessaire pour protéger l'OI (et donc l'EDI) de la dureté. Une unité de dégazage (dégazeur à membrane ou décarbonateur) pour éliminer le CO₂ du perméat de l'OI est souvent incluse pour réduire la charge ionique sur l'EDI (en empêchant la formation de bicarbonate). Les filtres à charbon actif ou la déchloration chimique sont obligatoires pour éliminer le chlore/les oxydants avant l'OI afin qu'aucun n'atteigne l'EDI. Essentiellement, il faut s'assurer que l'alimentation répond à toutes les spécifications de qualité recommandées par le fabricant de l'EDI (conductivité, SDI, dureté, silice, COT, chlore, etc.) à tout moment. Si la qualité de l'eau de source est variable, des systèmes de prétraitement robustes et éventuellement redondants doivent être mis en place ; l'EDI est sensible aux excursions au-delà de son enveloppe de conception.

Dimensionnement du système et configuration des modules : Déterminer le débit de produit requis et choisir le nombre et la taille des modules EDI en conséquence. Les modules EDI sont disponibles en différentes capacités - par exemple, certains modules produisent ~2 m³/h chacun, de sorte que les systèmes à plus grand débit utiliseront plusieurs modules en parallèle. Les modules peuvent également être montés en série pour obtenir une pureté très élevée (ce qui est moins courant, car un seul module suffit généralement après l'osmose inverse). La conception du système doit prévoir un espace pour le skid EDI, y compris l'alimentation en courant continu (redresseur) et le panneau de commande. Le redresseur CC doit être dimensionné pour fournir le courant total de tous les modules à la tension nécessaire. Si 4 modules de 9 A chacun sont utilisés, l'alimentation doit supporter ~36 A à la tension prévue (qui peut être de 100-300 VDC en fonction de la conception du module). Il est judicieux de prévoir une marge de manœuvre dans la capacité de l'alimentation. Une bonne conception électrique, y compris la mise à la terre, est essentielle - toutes les conduites et tous les modules doivent être mis à la terre car l'eau et l'équipement sont à haute tension par rapport à la terre pendant le fonctionnement. Les verrouillages de sécurité (interrupteurs de porte sur les panneaux électriques, etc.) et le respect des codes électriques sont obligatoires pour la sécurité de l'opérateur.

Intégration hydraulique : Les modules EDI sont généralement montés sur patins avec des collecteurs pour l'alimentation, le produit et le concentré. La pompe d'alimentation pour l'EDI (souvent la pompe haute pression RO est utilisée avec un étranglement, ou une pompe de surpression est ajoutée) doit fournir le débit et la pression nécessaires. Il faut s'assurer que la pompe d'alimentation peut maintenir le débit nécessaire à environ 40-80 psi (pression de fonctionnement typique) pour franchir la résistance à l'écoulement des modules EDI. Une vanne de contrôle du débit ou un débitmètre sur la ligne de produit est utilisé pour régler le débit du produit. La ligne de concentré est généralement équipée d'un débit ou d'un limiteur pour régler le ratio. Prévoir un moyen d'éliminer ou de réutiliser le flux de concentré - par exemple un drain avec un espace d'air (car le concentré peut contenir une petite quantité d'hydrogène gazeux et d'impuretés), ou une tuyauterie pour l'envoyer dans le réservoir d'alimentation de l'osmose inverse pour le recycler (avec des contrôles appropriés). Si l'on recycle le concentré, il faut tenir compte du fait qu'il réintroduira le CO₂ ou la silice qu'il contient dans l'alimentation de l'osmose inverse, ce qui peut nécessiter des ajustements dans la récupération de l'osmose inverse ou un dégazeur sur la boucle de recyclage. En outre, les flux de concentrés et d'électrodes peuvent nécessiter l'évacuation des gaz produits par les électrodes (H₂, O₂). Lors de l'installation, des orifices de ventilation ou des séparateurs de dégazage sont souvent installés sur la ligne de retour du concentré afin d'évacuer en toute sécurité l'hydrogène gazeux et d'éviter son accumulation (conformément aux directives de sécurité, le H₂ doit rester inférieur à 25 % de sa limite inférieure d'explosivité dans tout espace clos).

Compatibilité des matériaux : Assurez-vous que tous les matériaux en contact avec l'eau dans la boucle EDI sont compatibles et ne lixivient pas les ions. En général, les tuyaux sont en PVC, en polypropylène ou en acier inoxydable. Évitez le laiton, le cuivre ou tout autre matériau susceptible d'ajouter des ions. Évitez également les matériaux qui relarguent des substances organiques. Les matériaux du module EDI (résine, membranes, boîtier) sont choisis par le fabricant pour leur pureté ; il suffit de s'assurer que les joints et les adhésifs du reste du système sont également propres. Si l'application est pharmaceutique, les matériaux peuvent devoir être conformes aux normes de la FDA ou validés pour les substances lixiviables à l'état de traces.

Environnement et lieu d'installation : Les unités EDI doivent être installées à l'intérieur, à l'abri des températures extrêmes et de la lumière du soleil. La température ambiante doit rester dans la plage de fonctionnement du module (10-38 °C), et idéalement dans une pièce contrôlée pour maintenir la température de l'eau stable. Le gel détruira le module (dilatation de l'eau), de sorte qu'en cas de risque, le traçage thermique ou l'installation à l'intérieur est indispensable. De même, les environnements très humides doivent être évités pour protéger l'équipement électrique (90% d'humidité maximum selon certaines spécifications). Les vibrations doivent être réduites au minimum ; le patin doit être posé sur un sol stable, car des vibrations excessives pourraient desserrer les connexions ou endommager la résine. Un espace doit être prévu pour l'accès à la maintenance - par exemple, un espace pour déconnecter et remplacer les modules en cas de besoin, et pour le branchement de l'équipement de nettoyage chimique.

Instrumentation et contrôles : Un système EDI bien conçu comprendra des instruments pour tous les paramètres critiques. Il faut au minimum installer des capteurs pour la conductivité de l'alimentation, la résistivité du produit, le débit du produit, le débit du concentré, les pressions d'alimentation et de sortie et la température. Souvent, des capteurs optionnels pour le pH de l'alimentation, la silice du produit, etc. sont inclus si le procédé exige un contrôle rigoureux. Les verrouillages doivent relier l'EDI à l'OI en amont - en général, l'EDI ne fonctionne que lorsque le perméat de l'OI est dans la spécification et s'écoule ; si l'OI est arrêté ou si la qualité de l'eau est mauvaise (par exemple, conductivité élevée), le skid EDI peut être contourné ou arrêté pour le protéger. Prévoyez une ligne de dérivation pour détourner l'eau autour de l'EDI pendant le démarrage ou la maintenance, afin de pouvoir continuer à fournir de l'eau (mais de moindre pureté) aux utilisateurs si nécessaire. Les systèmes de contrôle (PLC/HMI) peuvent intégrer la surveillance de l'EDI et les alarmes dans le contrôle global de la station d'épuration. Les alarmes en cas de conductivité élevée du produit, de faible débit, de pression élevée, etc., doivent être configurées pour alerter les opérateurs ou couper l'alimentation du module avant qu'un dommage ne se produise. Dans les centrales électriques ou les usines de fabrication en continu, ces alarmes peuvent être reliées au système de commande numérique de l'usine.

Mise en service et démarrage initial : Lors de l'installation, la mise en service initiale consiste à rincer le système avec du perméat d'osmose inverse, à vérifier l'absence de fuites, puis à alimenter les modules EDI. Souvent, un nouveau module EDI peut prendre un certain temps (de plusieurs heures à une journée) pour atteindre sa pureté maximale, car la résine peut avoir besoin d'être entièrement convertie en H⁺/OH- par la régénération électrique. Lors du premier démarrage, les fabricants peuvent recommander de faire circuler de l'eau dans une boucle et d'appliquer un courant élevé pendant quelques heures(période d'électro-régénération) avant de prélever l'eau produite pour l'utiliser. Par exemple, une régénération initiale de 8 à 24 heures peut être nécessaire pour qu'un nouveau module atteigne une qualité de 16+ MΩ-cm. Il est important de planifier cette étape de mise en service afin que les programmes de production en tiennent compte. Ensuite, l'eau peut être acheminée (généralement après vérification de la qualité par des tests en laboratoire).

La prise en compte de tous ces facteurs lors de la phase de conception/installation permettra d'assurer un fonctionnement fiable de l'EDI. Il est essentiel de suivre les directives du fournisseur en ce qui concerne les limites de l'eau d'alimentation, la plomberie et le branchement électrique. Chaque modèle de module EDI dispose d'un manuel détaillé spécifiant ces exigences, et le fait de les respecter (par exemple, les valeurs nominales du préfiltre, le dimensionnement de la pompe, les pratiques de câblage électrique) garantit que le système fonctionne comme prévu et que les garanties restent valables.

Entretien, dépannage et durée de vie des modules

L'un des avantages de l'EDI est la réduction de la maintenance de routine par rapport aux échangeurs d'ions régénérés chimiquement. Cependant, les systèmes EDI nécessitent toujours un entretien minutieux et des interventions occasionnelles pour maintenir les performances pendant des années de fonctionnement. Vous trouverez ci-dessous les procédures d'entretien, les conseils de dépannage et les prévisions de durée de vie des modules :

Contrôle de routine et maintenance préventive

Comme indiqué dans les considérations opérationnelles, surveillez en permanence la qualité et les paramètres du système. Tenez des registres et recherchez les tendances. Les contrôles quotidiens/de quart peuvent inclure l'enregistrement de la résistivité du produit, de la conductivité de l'alimentation, des débits, des pressions et du courant/de la tension. S'assurer qu'il n'y a pas d'alarmes ou d'écarts. Vérifiez régulièrement le fonctionnement des instruments (étalonnez les appareils de mesure de la conductivité et de la résistivité, etc.) Procéder également à une inspection visuelle du rejet de concentré - rechercher tout signe de précipitation (turbidité ou tartre dans le flux de rejet ou au niveau de la buse de rejet) et vérifier que les tuyaux ou les orifices de concentré ne sont pas obstrués. Si un flux de rinçage d'électrode séparé est utilisé, vérifiez son débit et que sa sortie n'est pas bloquée (le rinçage d'électrode va souvent dans le drain ou dans le réservoir d'alimentation ; s'il est bloqué, une accumulation de gaz peut se produire). En fonctionnement normal, les modules EDI sont en quelque sorte autonettoyants pour les impuretés mineures (en raison du rinçage ionique continu), mais l'entretien préventif se concentre sur le maintien de l'alimentation dans les spécifications - par exemple, remplacer régulièrement les préfiltres (filtres de 5 microns ou de 1 micron), entretenir l'OI si nécessaire (nettoyages, remplacement de la membrane) pour protéger l'EDI en aval.

Procédures de nettoyage

Au fil du temps, des problèmes de performance tels qu'une diminution progressive de la résistivité du produit ou une augmentation de la perte de charge peuvent indiquer un encrassement ou un entartrage qui nécessite un nettoyage des modules EDI. Les systèmes EDI peuvent être nettoyés en faisant circuler des produits chimiques de nettoyage appropriés dans les chambres de dilution et de concentration (comme pour le NEP - nettoyage en place). Le choix de la solution de nettoyage dépend du type d'encrassement :

L'entartrage (dépôts minéraux tels que le carbonate de calcium ou les hydroxydes métalliques)

Le nettoyage recommandé est généralement un acide dilué. Par exemple, ~2% d'acide chlorhydrique (HCl) ou d'acide citrique peuvent dissoudre le calcaire Ca/Mg. Le nettoyage à l'acide convertit temporairement la résine en sels, mais cette conversion est rétablie lors de la remise en service.

Encrassement organique ou biologique, dépôts de silice

Un nettoyage basique (pH élevé) est utilisé. Une solution diluée de soude caustique (NaOH) d'environ 1 % est souvent efficace pour éliminer les matières organiques ou le biofilm et pour aider à dissoudre les dépôts de silice. La soude caustique élimine les acides organiques de la résine et hydrolyse les biofilms. On procède parfois à un nettoyage combiné (caustique suivi d'un acide) si l'on soupçonne la présence d'un mélange de salissures, mais il faut bien rincer entre les produits chimiques pour éviter toute réaction (par exemple, mélange d'acide et de base).

Rinçage physique

En plus des produits chimiques, un rinçage à haut débit avec de l'eau déminéralisée peut aider à déloger les particules piégées ou les fines de résine (s'il y en a). Veillez à ce que les vitesses n'endommagent pas le lit de résine, mais une augmentation temporaire du débit peut être utilisée pendant le nettoyage pour évacuer les débris.

Le nettoyage est généralement effectué lorsque l'alimentation en courant continu est coupée (pas de courant), afin d'éviter toute réaction électrochimique avec les produits chimiques de nettoyage. La procédure consiste à faire recirculer la solution de nettoyage dans les modules (souvent les deux côtés, dilué et concentré, simultanément) pendant une durée déterminée (par exemple 30 à 60 minutes), puis à la rincer soigneusement avec de l'eau ultra-pure. Il est essentiel de rincer tous les agents de nettoyage, car les résidus d'acide ou de caustique pourraient endommager la résine ou les membranes en cas de remise sous tension. Après le rinçage, les modules doivent généralement être "régénérés" électriquement, c'est-à-dire que l'on fait fonctionner l'EDI à un courant normal ou légèrement élevé avec de l'eau fraîche RO en boucle jusqu'à ce que la qualité du produit redevienne conforme aux spécifications. Les opérateurs vérifient les performances après le nettoyage en s'assurant que la résistivité du produit et d'autres paramètres correspondent ou s'améliorent par rapport aux valeurs avant le nettoyage. Tous les nettoyages doivent être consignés dans les registres de maintenance, en notant la cause (par exemple, augmentation de la chute de pression, augmentation de la conductivité) et les résultats, car cela permet d'optimiser la programmation des futures opérations de maintenance.

Dépannage des problèmes courants

Qualité réduite des produits (faible résistivité)

C'est le problème le plus courant qui déclenche le dépannage. Si la résistivité diminue, vérifiez d'abord l'eau d'alimentation - la conductivité ou le CO₂ ont-ils soudainement augmenté ? Si c'est le cas, il faut s'attaquer à l'alimentation (problèmes d'osmose inverse, etc.). Vérifiez que le courant continu est au point de consigne ; un défaut de l'alimentation électrique ou une erreur de l'opérateur peut entraîner un courant trop faible. Examinez également le flux de concentré - si le flux de concentré ou de rinçage des électrodes s'est arrêté (par exemple, en raison d'un problème de pompe ou de vanne), le module peut avoir accumulé des ions. La solution consisterait à rétablir les flux et éventuellement à recirculer pendant un certain temps pour récupérer. Si l'alimentation et les débits sont corrects, le problème peut venir de l'encrassement : par exemple, l'encrassement organique de la résine réduit l'efficacité de l'échange. Dans ce cas, prévoyez un nettoyage (généralement un nettoyage caustique pour les matières organiques). Après le nettoyage, testez à nouveau la qualité. Si la qualité ne s'améliore toujours pas, cela peut indiquer des dommages irréversibles (comme l'oxydation de la résine ou l'empoisonnement). Dans ce cas, le remplacement du module peut s'avérer nécessaire.

Augmentation de la perte de charge

Si la pression dans le module EDI augmente de manière significative, cela indique que les canaux d'écoulement (résine ou entretoises) sont obstrués. Les causes probables sont l'encrassement par des particules ou l'entartrage. Vérifier l'état de l'IDS d'alimentation/du filtre. Si l'on soupçonne un entartrage (par exemple CaCO₃), un nettoyage à l'acide est justifié. S'il s'agit de particules, un simple rinçage à haut débit peut parfois repousser les débris. Assurez-vous qu'aucune vanne n'est partiellement fermée. Une pression différentielle élevée persistante peut comprimer le lit de résine et nuire davantage aux performances ; il convient donc d'y remédier rapidement. Dans les cas extrêmes, il peut être nécessaire de démonter le module (si possible) ou de le remplacer si un canal est bloqué de façon permanente. La prévention par une préfiltration adéquate est essentielle, comme l'indiquent les avertissements du fabricant selon lesquels les interstices de la résine EDI peuvent se boucher et nuire rapidement aux performances s'ils sont exposés à des particules.

Anomalies électriques (haute tension ou déclenchements)

Si la tension du système dépasse soudainement la normale au courant réglé, cela signifie que la résistance de la pile a augmenté - probablement en raison de l'entartrage des membranes ou de la déshydratation de la résine. Une couche de tartre sur une membrane entrave le flux d'ions et augmente la résistance ; la solution consiste à procéder à un nettoyage chimique (acide ou base approprié en fonction du tartre). La déshydratation de la résine (par exemple, si un EDI a été utilisé par inadvertance sans débit d'eau pendant un certain temps ou stocké de manière incorrecte) peut entraîner une perte de contact ; la seule solution pour une résine déshydratée est généralement de la remplacer, car des fissures et des poches d'air se forment. Si l'alimentation électrique se déclenche, vérifiez qu'il n'y a pas de problème de mise à la terre ou de court-circuit - une cause fréquente est une fuite d'eau dans les connecteurs électriques ou une membrane cassée qui provoque un court-circuit direct entre les électrodes. Cela nécessite une inspection physique et éventuellement la réparation ou le remplacement du module.

Fuite des billes de résine

Bien que cela soit rare dans le cadre d'un fonctionnement normal, si un joint du module est défectueux, des perles de résine peuvent apparaître dans la tuyauterie ou les filtres en aval. Dans ce cas, il est nécessaire de mettre le module hors service et de le réparer ou de le remplacer, car il y a eu défaillance d'un composant interne.

Produit Eau pH Off-Spec

Si le pH du produit s'éloigne de la neutralité de manière inhabituelle, cela peut indiquer un déséquilibre (par exemple, seule l'élimination des cations se produit, mais pas celle des anions, ou vice versa). Cela peut se produire si un type de membrane est endommagé ou si un type de résine est encrassé. Par exemple, si la résine anionique est encrassée, la silice ou le CO₂ peuvent passer, ce qui fait baisser le pH. La résolution ciblerait cet encrassement spécifique (nettoyage caustique pour les matières organiques qui encrassent souvent la résine anionique).

Lors du dépannage, il est préférable d'adopter une approche systématique : vérifier la qualité de l'alimentation, puis les conditions de fonctionnement du module (débits, courant, etc.), envisager ensuite un nettoyage et, en cas d'échec, isoler le problème d'un module particulier (dans les systèmes à modules multiples) en testant les modules individuellement. De nombreux systèmes EDI comportent plusieurs modules ; en comparant les performances de chacun d'entre eux (si des mesures individuelles sont disponibles), il est possible de déterminer si un seul module pose problème et éventuellement de le remplacer en dernier recours.

Module Attentes à l'égard de la durée de vie

S'ils sont bien entretenus, les modules EDI ont une longue durée de vie. Certaines installations utilisent les mêmes modules pendant 5 à 10 ans, voire plus, sans les remplacer. Une durée de vie typique est souvent citée comme étant supérieure à 5 ans de fonctionnement continu, en supposant que l'eau d'alimentation soit toujours conforme aux spécifications et qu'un entretien régulier soit effectué. Dans certains cas, les modules peuvent durer bien plus longtemps ("plusieurs années") avant que la dégradation de la résine ou de la membrane ne nécessite un remplacement. Les facteurs qui mettent généralement fin à la vie d'un module EDI sont : l'encrassement irréversible (dû aux matières organiques, à la silice, etc.), l'oxydation de la résine (due à un incident de chlore ou à des années d'exposition à des traces, entraînant une perte de capacité), ou la dégradation physique (vieillissement de la membrane, fuites de joints). Si la qualité de l'eau produite ne peut plus être maintenue même après un nettoyage et un reconditionnement minutieux, c'est le signe que le module doit être remplacé. Pour maximiser la durée de vie : maintenir un excellent prétraitement (pas d'oxydants, faible COT, etc.), ne pas choquer le module avec des changements soudains de débit ou de puissance, éviter les arrêts inutiles (le faire fonctionner à faible charge si possible plutôt que de l'arrêter fréquemment), et toujours garder le module humide. Ne laissez jamais un module EDI se dessécher pendant le stockage ou l'arrêt, car cela peut endommager de façon permanente la résine et les membranes. Si un module EDI doit être mis hors ligne pendant une période prolongée, il doit être stocké conformément aux instructions du fabricant - il est généralement rempli d'eau (ou d'une solution de conservation) et scellé. Certains recommandent une recirculation périodique ou une brève mise sous tension du module pendant les longues périodes d'inactivité afin de maintenir la résine sous forme régénérée. Les fabricants indiquent souvent que les modules peuvent être stockés pendant des mois à l'état humide ; par exemple, DuPont précise que les modules peuvent être stockés jusqu'à six mois dans leur emballage d'origine si des mesures appropriées sont prises.

Si un module arrive en fin de vie, son remplacement implique de dépressuriser et d'isoler le module, de débrancher les connexions électriques et de plomberie, et d'installer un nouveau module. Le nouveau module devra suivre la procédure de démarrage normale (rinçage et période de régénération initiale). Il est conseillé de conserver un module de rechange (ou au moins des pièces de rechange essentielles telles qu'une alimentation électrique de rechange, des joints supplémentaires) pour les systèmes dont le temps d'arrêt serait critique. Toutefois, en cas de bon fonctionnement, les remplacements de modules devraient être peu fréquents.

En résumé, la maintenance de l'EDI est axée sur la prévention des problèmes grâce à un fonctionnement et à un prétraitement cohérents, et sur le traitement précoce de l'encrassement s'il se produit. Par rapport aux réservoirs d'échange d'ions qui nécessitent une régénération chimique fréquente ou le remplacement des résines, l'EDI offre un fonctionnement plus simple. Les professionnels du traitement de l'eau doivent le surveiller et effectuer des nettoyages et des contrôles périodiques. Lorsqu'ils sont correctement entretenus, les modules EDI fonctionnent de manière fiable et le système peut fonctionner en continu avec une intervention minimale, produisant un flux régulier d'eau de grande pureté.

Caractéristiques de conception et spécifications techniques du module EDI

Les modules EDI des différents fabricants peuvent différer dans les détails de construction, mais ils partagent des éléments de conception communs. Comprendre la conception générale et les spécifications typiques permet d'évaluer et de comparer les systèmes EDI :

Construction et matériaux

La plupart des modules EDI sont conçus sous forme de plaques et de cadres ou de piles, avec une alternance de compartiments dilués et concentrés séparés par des membranes échangeuses d'ions et remplis de résine. Les matériaux typiques comprennent des cadres en PVC ou en polypropylène, des membranes échangeuses d'ions composées de polymères en feuilles avec des groupes sulfoniques (cation) ou d'ammonium quaternaire (anion) immobilisés, et des résines échangeuses d'ions à lit mixte (résines cation acide fort, résines anion base forte sous forme de billes). Les plaques d'extrémité maintiennent la pile ensemble et les électrodes (souvent faites de matériaux inertes tels que le titane revêtu ou l'acier inoxydable) sont situées aux extrémités. Certains modèles, comme certains modules EDI cylindriques (par exemple ceux de DuPont), utilisent une voie d'écoulement en spirale pour le concentré à l'intérieur d'un cylindre, mais sont toujours constitués de membranes empilées et de compartiments remplis de résine. Tous les matériaux mouillés sont choisis pour leur grande pureté et leur compatibilité ; par exemple, les résines sont hautement régénérées et rincées pour être à faible teneur en COT, les membranes sont similaires à celles utilisées dans l'électrodialyse (avec une longue durée de vie et une résistance à l'encrassement).

Résine à lit mixte