فصل الزيوت والشحوم

في صناعة السيارات، تستخدم خطوط الإنتاج كميات هائلة من المياه لغسل المكونات المعدنية وتبريد عمليات التصنيع الآلي واختبار المحركات وتنظيف أكشاك الطلاء. تولد هذه العمليات مياه الصرف الصحي التي تحتوي على زيوت التشحيم والسوائل الهيدروليكية وبقايا الشحوم وبقايا المعادن والمواد الدقيقة والمنظفات والمذيبات والملوثات الأخرى التي تنشأ من عمليات القطع والختم والتجميع والتشطيب. ولمنع إطلاق الهيدروكربونات الضارة في البيئة وتمكين إعادة استخدام المياه، تستخدم مصانع السيارات أنظمة فصل الزيوت والشحوم التي تستخلص المواد الكارهة للماء من تيارات المعالجة. وينطوي المبدأ الأساسي على استغلال الاختلافات في الكثافة بين الزيوت والماء لفصل مراحل الزيت الحرة والمستحلبة، مما يسمح بإعادة استخدام المياه المنقاة في المصنع أو تصريفها بأمان. يحمي الفصل الفعال وحدات المعالجة البيولوجية النهائية من التلوث، ويقلل من استهلاك المواد الكيميائية، ويحافظ على الامتثال التنظيمي.

وتوفر عملية الفصل هذه قيمة تجارية كبيرة لأنها تقلل من استهلاك المياه العذبة، وتقلل من رسوم مياه الصرف الصحي، وتحمي سمعة العلامة التجارية من خلال إظهار الإشراف البيئي. يعمل مصنعو السيارات تحت حدود تصريف صارمة للزيوت والشحوم، وغالبًا ما تكون حوالي 10 ملجم/لتر في النفايات السائلة، ويجب عليهم أيضًا إدارة الطلب على الأكسجين الكيميائي الحيوي (BOD)، والطلب الكيميائي على الأكسجين (COD)، والمواد الصلبة العالقة الكلية (TSS)، والمعادن الثقيلة. يمكن أن تُظهر مياه الصرف الصحي الخام من خطوط التجميع مستويات الأس الهيدروجيني بين 4 و8 اعتمادًا على مواد التنظيف الكيميائية، وBOD في حدود 60 إلى 320 ملغم/لتر، وCOD من 200 إلى 1000 ملغم/لتر، وتركيزات الزيوت والشحوم من 150 إلى 700 ملغم/لتر في عمليات المركبات الخفيفة النموذجية. بدون معالجة، تغطي الزيوت المستحلبة الأسطح وتمنع انتقال الأكسجين في المياه المستقبلة مما يؤدي إلى ضرر بيئي وغرامات. تتدخل أنظمة معالجة المياه بعد خطوط الإنتاج ولكن قبل وحدات المعالجة البيولوجية، باستخدام الفصل بالجاذبية ووسائط الفصل بالجاذبية والوسائط المتماسكة والتعويم والأغشية ومرشحات التلميع لإزالة الزيوت والشحوم. ينطوي اختيار تقنية الفصل المناسبة على تقييم تدفق مياه الصرف الصحي ودرجة الحرارة واستقرار المستحلبات وقيود المساحة وأهداف الامتثال، مما يضمن قدرة منشآت السيارات على الحفاظ على استقرار العمليات مع الوفاء بالالتزامات البيئية.

المنتجات ذات الصلة بفصل الزيوت والشحوم

فاصل الجاذبية API

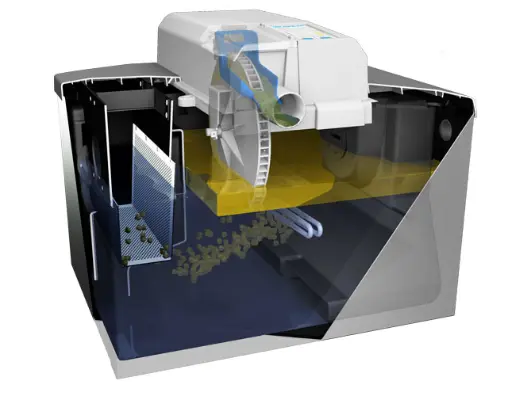

يستخدم هذا الفاصل الكلاسيكي القائم على الجاذبية خزانات مستطيلة طويلة حيث تتدفق مياه الصرف الصحي الزيتية ببطء، مما يسمح لقطرات الزيت الحرة بالطفو على السطح بسبب اختلافات الكثافة. تقوم السدود القابلة للتعديل بقشط الزيت المتجمع، بينما تستقر المواد الصلبة الأثقل في قادوس الحمأة. تتميز فواصل API بأنها قوية ومناسبة للتدفقات الكبيرة ولكنها تتطلب مساحة كبيرة نسبياً وأقل فعالية على الزيوت المستحلبة، كما أنها أقل فعالية على الزيوت المستحلبة، كما أنها أقل فعالية على الزيوت المستحلبة.

الترشيح الفائق

تستخدم وحدات الترشيح الفائق أغشية شبه نفاذة لفصل الزيوت المستحلبة، والشحوم، والجزيئات العضوية الكبيرة عن الماء. وتحت ضغط معتدل عبر الغشاء، تمر النفاذية النظيفة بينما تتركز الملوثات الزيتية في المادة المسترجعة. يمكن للوحدات الخزفية أو البوليمرية التعامل مع درجات الحرارة العالية والمنظفات الكيميائية المستخدمة عادة في غسيل السيارات، مما ينتج نفاذية مناسبة لإعادة الاستخدام في أكشاك الرش.

تعويم الهواء المذاب (DAF)

تقوم أنظمة داف بحقن فقاعات هواء دقيقة في مياه الصرف الصحي لتلتصق بقطرات الزيت العالقة والمواد الصلبة العالقة، وترفعها إلى السطح لإزالتها بواسطة الكاشطات. تعمل عوامل التخثر الكيميائي والتلبد الكيميائي على تعزيز تكتل الزيوت المستحلب والجسيمات الدقيقة، مما يسمح لوحدات داف بالتعامل مع المستحلبات الصعبة والحمولات العالية من المواد الصلبة. مرونتها وكفاءتها العالية في الإزالة تجعلها شائعة في أكشاك الطلاء وعمليات الشطف النهائي.

مصائد القشط والشحوم

تقوم الكاشطات ومصائد الشحوم بالتقاط طبقات الزيت العائمة من خزانات أو أحواض المعادلة قبل وصول المياه إلى المعدات الحساسة. تعمل الكاشطات الميكانيكية ذات الحزام على إزالة الزيت الحر باستمرار لاستعادته خارج الموقع، بينما تعتمد مصائد الشحوم السلبية على حواجز التحكم في التدفق للاحتفاظ بالزيوت العائمة. على الرغم من بساطة هذه الأجهزة، إلا أنها تلعب دورًا حيويًا في منع الانسداد وتقليل الحمل على أجهزة الفصل المتقدمة.

تشكل هذه الأنظمة مجتمعةً العمود الفقري لإزالة الزيوت والشحوم في صناعة السيارات. تعالج كل تقنية تحديًا محددًا: تتعامل فواصل واجهة برمجة التطبيقات (API) وألواح الاندماج مع الزيوت الحرة والمشتتة، وتزيل تقنية داف (DAF) الزيوت المستحلبة، والمواد الصلبة الدقيقة، وتقوم الأغشية بتلميع النفايات السائلة لإعادة استخدام الجودة، وتوفر الكاشطات خط الدفاع الأمامي. يعتمد اختيار التركيبة الصحيحة على خصائص مياه الصرف الصحي، وبصمة المحطة، وأهداف إعادة الاستخدام. ويضمن التكامل الفعال إمكانية إعادة تدوير الزيت المفصول أو التخلص منه بطريقة مسؤولة، بينما يمكن إعادة المياه المعالجة إلى غسالات الضغط العالي أو دوائر التبريد. من خلال الجمع بين التقنيات الفيزيائية والكيميائية والأغشية، تحقق منشآت السيارات أهداف التصريف بشكل موثوق، وتحسن نسب إعادة استخدام المياه، وتحافظ على الإنتاج دون انقطاع.

بارامترات جودة المياه الرئيسية التي يتم رصدها

تعد مراقبة مجموعة من معايير جودة المياه أمرًا ضروريًا لتحسين فصل الزيوت والشحوم والحفاظ على استقرار العمليات. أحد أهم المؤشرات الأكثر أهمية هو الأس الهيدروجيني، لأن استقرار مستحلبات الزيوت وأداء مواد التخثر يعتمد عليه. قد تحتوي مياه الصرف الصحي للسيارات على قيم أس هيدروجيني تتراوح من الحمضية قليلاً عند 4.2 عند استخدام المنظفات الحمضية إلى مستويات قلوية تقترب من 8.5 أثناء الشطف بالصابون. يقوم المشغلون عادةً بضبط الأس الهيدروجيني إلى نطاق محايد يتراوح بين 6.0 و8.0 قبل الفصل باستخدام أنظمة تحديد الجرعات الحمضية أو القاعدية. وتؤثر درجة الحرارة أيضًا على كفاءة الفصل؛ فدرجات الحرارة المرتفعة تقلل من لزوجة الزيت وتحسن التعويم ولكنها قد تتلف الأغشية إذا تجاوزت الحدود النموذجية من 30 درجة مئوية إلى 40 درجة مئوية. يساعد القياس المنتظم للتوصيلية (عادةً ما بين 300 و1500 ميكرو ثانية/سم) على اكتشاف التخفيف بماء الصنبور أو تراكم الأملاح الذائبة، والتي يمكن أن تعيق المعالجة النهائية.

يقاس تركيز الزيوت والشحوم كمواد قابلة للاستخراج من مادة ن-هكسان؛ وتتراوح مستويات التأثير النموذجية من عمليات المركبات الخفيفة من 150 إلى 700 ملغم/لتر، في حين أن صيانة المركبات الثقيلة يمكن أن تنتج تركيزات تصل إلى 800 ملغم/لتر. من المتوقع أن تفي النفايات السائلة النهائية بحدود التصريف حوالي 10 ملغم/لتر. ويشير العكارة والمواد الصلبة العالقة الكلية (TSS) إلى وجود نشارة المعادن ورقائق الطلاء والأوساخ؛ وقد تبدأ القيم من 100 إلى 500 ملغم/لتر ويجب تخفيضها إلى أقل من 30 ملغم/لتر. يوفر الطلب على الأكسجين الكيميائي الحيوي الكيميائي (BOD) والطلب على الأكسجين الكيميائي (COD) نظرة ثاقبة للحمل العضوي؛ تتراوح قيم الطلب على الأكسجين الكيميائي الحيوي الكيميائي (BOD) من تنظيف السيارات من 60 إلى 320 ملغم/لتر، بينما قد يتراوح الطلب على الأكسجين الكيميائي (COD) من 200 إلى 1000 ملغم/لتر اعتمادًا على استخدام المذيبات. إن الحفاظ على نسبة BOD/COD أعلى من 0.3 يعني أن المعالجة البيولوجية ستكون فعالة في المصب. تضمن قياسات الأكسجين المذاب (DO) داخل خزانات المعادلة عدم نشوء الظروف اللاهوائية، والتي يمكن أن تسبب الرائحة والتآكل؛ وعادة ما يتم الاحتفاظ بالأكسجين المذاب فوق 2 مجم/لتر.

من المهم أيضًا مراقبة المعادن الثقيلة مثل الزنك والنحاس والكروم لأن سوائل تصنيع المعادن يمكن أن تدخل هذه الملوثات. وغالبًا ما تتطلب الحدود التنظيمية تركيزات أقل من 2 مجم/لتر للزنك وأقل من ذلك للكروم. وتساعد قياسات إجمالي الهيدروكربونات البترولية (TPH) على التمييز بين أجزاء النفط القطبية وغير القطبية؛ وتبلغ حدود التصريف النموذجية حوالي 15 ملغم/لتر. يمكن أن تساعد مستشعرات التوصيلية المصححة بدرجة الحرارة ومستشعرات إمكانية اختزال الأكسدة (ORP) في الكشف عن أحمال المواد الخافضة للتوتر السطحي واستهلاك مضادات الأكسدة. وأخيرًا، تضمن الاختبارات الميكروبيولوجية الدورية أن المياه المعاد استخدامها لا تحتوي على مسببات الأمراض التي يمكن أن تؤثر على سلامة العمال. تعمل أتمتة جمع البيانات باستخدام أنظمة SCADA ومعايرة أجهزة الاستشعار بانتظام على تحسين الموثوقية ودعم الإجراءات التصحيحية عند حدوث انحرافات.

| المعلمة | النطاق النموذجي | طريقة التحكم |

| الأس الهيدروجيني | 6.0 - 8.0 (معادلة)؛ مياه الصرف الصحي الخام 4.2 - 8.5 | تحديد جرعات الأحماض/القلويات باستخدام أجهزة التحكم الآلي في الأس الهيدروجيني |

| الزيوت والشحوم | الملوثات 150 - 700 ملغم/لتر؛ النفايات السائلة ≤ 10 ملغم/لتر (الحد النموذجي) | الفصل بالجاذبية، وألواح الدمج، وDAF، والقشط |

| مجلس الإدارة | 60 - 320 ملغم/لتر | المعالجة البيولوجية بعد إزالة الزيت؛ التهوية والتحكم في المغذيات |

| COD | 200 - 000 1 ملغم/لتر | التخثر/التلبد متبوعًا بالتخثر/التلبد متبوعًا بالترشيح بالترشيح بالفلور أو الأغشية |

| إجمالي المواد الصلبة العالقة (TSS) | 100 - 500 مجم/لتر مؤثر؛ < 30 مجم/لتر نفايات سائلة | الترسيب، الترشيح، الترشيح، إزالة الحمأة |

| التوصيلية | 300 - 1,500 1,500 ميكروسكسل/سم | دورات النزيف والتجديد للتحكم في تراكم الأملاح |

| الأكسجين المذاب (DO) | ≥ 2 ملغم/لتر في صهاريج المعادلة | التهوية باستخدام المنافيخ أو الخلاطات |

| درجة الحرارة | 20 - 30 درجة مئوية موصى بها؛ الذروة 40 درجة مئوية | المبادلات الحرارية، حلقات التبريد |

| المعادن الثقيلة (مثل الزنك والكروم) | أقل من 2 ملليغرام لكل لتر (الزنك)، أقل من 0.5 ملليغرام لكل لتر (الكروم) | الترسيب بالهيدروكسيدات، التبادل الأيوني |

| العكارة | 20 - 100 وحدة قياس NTU في النفايات السائلة | وحدات الترشيح والتكثيف |

اعتبارات التصميم والتنفيذ

ينطوي تصميم نظام فصل الزيوت والشحوم لمصنع سيارات على تقييم مفصل لخصائص مياه الصرف الصحي وجداول الإنتاج والمساحة المتاحة ومتطلبات الامتثال. يبدأ المهندسون بتحديد معدلات الذروة ومتوسط معدلات التدفق، والتي يمكن أن تتراوح من 5 إلى 100 متر مكعب/ساعة حسب حجم المنشأة وما إذا كانت تشمل عمليات ورشة الهيكل وتجميع المحركات وورش الطلاء. يجب أن تستوعب الفواصل الارتفاعات المفاجئة عند تفريغ عدة خلجان غسيل في وقت واحد وضمان أن خزانات المعادلة تخفف من هذه الاختلافات. يتأثر تحجيم الفواصل بقانون ستوكس، الذي يربط ترسيب الجسيمات أو ارتفاع سرعتها باختلافات الكثافة ولزوجة السائل وحجم القطرات؛ يستهدف المصممون عادةً إزالة قطرات صغيرة تصل إلى 50 ميكرومتر لوحدات الجاذبية وتصل إلى 10 ميكرومتر لأنظمة الاندماج أو التعويم. كما يقوم المهندسون أيضًا بتقييم تركيبة الزيوت - سواء كانت زيوت تشحيم معدنية أو سوائل هيدروليكية اصطناعية أو مبردات تشغيل آلي - لأن استقرار المستحلبات يحدد الحاجة إلى قواطع المستحلبات أو تعديل الأس الهيدروجيني.

يوجه الامتثال للمعايير البيئية ومعايير الجودة اختيار المعدات. وغالبًا ما تحصل مصانع السيارات على شهادة بموجب إطاري الإدارة البيئية ISO 14001 والإيزو 9001 لإدارة الجودة، وكلاهما يشدد على العمليات الخاضعة للرقابة والتوثيق والتحسين المستمر. وتحدد اللوائح المحلية، مثل التوجيهات الإطارية الأوروبية للمياه أو تصاريح التصريف الوطنية، التركيزات المسموح بها من الزيت، والتركيزات المسموح بها من الزيت والتركيزات المسموح بها من الزيت والسموم البيولوجية والسموم الكربونية والمعادن. عندما يكون الغرض من إعادة الاستخدام في دوائر الغسيل أو التبريد، قد تتماشى أهداف جودة المياه مع فئات نظافة ISO 4406 للسوائل المحتوية على الزيت، مما يتطلب تعدادًا منخفضًا جدًا للجسيمات والزيوت. يجب أن يدمج المصممون التكرار والتجاوزات للحفاظ على كفاءة الفصل أثناء الصيانة؛ وتوفر وحدات داف المزدوجة أو وحدات الغشاء المعيارية المرونة. يتيح دمج الأجهزة المؤتمتة للأس الهيدروجيني والتوصيلية والتدفق وتركيز الزيت مع أنظمة SCADA للمحطة التحكم والإنذار في الوقت الفعلي. اختيار المواد هو جانب آخر حاسم؛ قد تحتوي مياه الصرف الصحي الزيتية على مذيبات وأحماض ودرجات حرارة عالية، لذلك يتم استخدام الفولاذ المقاوم للصدأ أو الفولاذ الكربوني المطلي للخزانات والأنابيب، بينما يتم اختيار الأغشية لمقاومة التلوث.

يمكن للقيود المكانية في مصنع السيارات أن تؤثر على ما إذا كان يجب اختيار وحدات الاندماج المدمجة أو فواصل الجاذبية الأكبر حجمًا. على سبيل المثال، قد يفضل التعديل التحديثي لورشة طلاء محصورة وحدة داف مثبتة على مزلقة مع وحدات تحديد الجرعات الكيميائية، في حين يمكن للمنشآت الجديدة تخصيص مساحة خارجية لفواصل API مع أحواض خرسانية. يجب على المصممين أيضًا مراعاة مناولة الحمأة والزيوت المفصولة: تحتاج قواديس الحمأة إلى وصول شاحنات الضخ، ويجب جمع الزيت المفصول لإعادة تدويره أو التخلص منه وفقًا للوائح النفايات الخطرة. يجب أن تشتمل حلقات الأجهزة على تصميمات آمنة من الفشل لمنع الإفراط في الجرعات الكيميائية؛ قد تشتمل أجهزة التحكم في الأس الهيدروجيني على أقفال بينية توقف الجرعات الحمضية مؤقتًا إذا توقف التدفق. ويعتمد اختيار مواد التخثر (عادةً أملاح الألومنيوم أو الحديد) والبوليمرات على تركيبة مياه الصرف الصحي وخصائص الكتلة المرغوبة، والتي يتم تحديدها من خلال اختبار الجرة والدراسات التجريبية. وأخيرًا، يتطلب دمج حلقات إعادة تدوير المياه في عملية المصنع الشاملة تحليلًا دقيقًا للتلوث التبادلي لضمان عدم تأثير المياه المعاد استخدامها سلبًا على جودة المنتج أو عمر المعدات.

التشغيل والصيانة

بعد بدء التشغيل، يتوقف أداء أنظمة فصل الزيوت والشحوم على التشغيل المنضبط والصيانة الوقائية. ويراقب المشغلون معدلات التدفق، ويضبطون أوضاع الصمامات، ويتأكدون من عمل أنظمة الجرعات الكيميائية. عندما يتم استخدام مواد التخثر أو البوليمرات، فإن الجرعات الصحيحة أمر بالغ الأهمية؛ حيث يمكن أن تؤدي الجرعة الزائدة إلى زيادة حجم الحمأة، بينما يقلل نقص الجرعة من كفاءة الفصل. يقوم المشغلون بمعايرة أجهزة استشعار الأس الهيدروجيني والزيت أسبوعيًا، والتحقق من أن القراءات تتوافق مع التحليلات المعملية. تتم موازنة التدفق الداخل باستخدام خزانات المعادلة، ويتم تسلسل المضخات لتجنب الصدمات في أجهزة الفصل. كما أن التحكم في درجة الحرارة واللزوجة مهم أيضًا؛ حيث تمنع المبادلات الحرارية أو حلقات التبريد الماء من تجاوز 40 درجة مئوية، مما قد يؤدي إلى استحلاب الزيوت أو تلف الأغشية.

تعتمد فترات الصيانة على نوع المعدات. تتطلب آلات الفصل ذات الألواح الفاصلة ذات الصفائح الاندماجية إزالة الزيت المتراكم بشكل روتيني، عادةً في جدول أسبوعي، لمنع إعادة التصريف. قد تحتاج الكاشطات إلى فحص الحزام أو الأنبوب واستبداله كل ستة أشهر. تتطلب وحدات داف تتطلب تنظيفًا دوريًا للمشبعات والناشرات لمنع التلوث؛ ويجب فحص حجم الفقاعات وتوزيعها شهريًا. تتبع أنظمة الأغشية أنظمة تنظيف خاصة بالشركة المصنعة؛ على سبيل المثال، عادة ما يتم إجراء الغسيل العكسي يوميًا أو بعد كمية محددة من المياه المعالجة، في حين أن التنظيف الكيميائي بالمحاليل القلوية والحمضية قد يحدث كل 30 يومًا عندما يرتفع ضغط الغشاء الناقل. يجب تفريغ مصائد الشحوم عندما يصل الزيت المحتجز إلى 25% من حجمها، وغالبًا ما يتم ذلك كل أسبوعين في الورش المزدحمة. وينبغي أن يتبع تشحيم المكونات الميكانيكية وفحص موانع التسرب والتحقق من صمامات التحكم جدول صيانة مخطط له يتماشى مع نظام إدارة الأصول العام للمحطة.

تعمل استراتيجيات التحكم في العمليات على تحسين الموثوقية. تقوم أنظمة الإشراف بتتبع مؤشرات الأداء الرئيسية مثل كفاءة إزالة الزيت، ومحتوى الحمأة الصلبة، واستهلاك البوليمر، مما يؤدي إلى إطلاق تنبيهات عند انحراف القيم. يمكن أن يكشف تحليل الاتجاهات عن العلامات المبكرة لتكوين المستحلبات بسبب التغيرات في استخدام المنظفات أو تركيبات المنتجات، مما يسمح للمشغلين بضبط الأس الهيدروجيني أو الجرعات الكيميائية بشكل استباقي. ولتعظيم إعادة استخدام المياه إلى أقصى حد، غالبًا ما يمزج المشغلون المياه المتخللة مع المياه العذبة ويراقبون التوصيلية والعسر للحفاظ على أداء المعدات. يتم تجفيف الحمأة المتولدة من فصل الزيت باستخدام مكابس الترشيح أو أجهزة الطرد المركزي؛ ومن الضروري التكييف المناسب باستخدام البوليمرات لتحقيق نسبة 20٪ -30٪ من المواد الصلبة في الكعكة، مما يقلل من تكاليف التخلص منها. تدريب الموظفين أمر حيوي لضمان أن يتعرف المشغلون على الظروف غير الطبيعية، والالتزام ببروتوكولات السلامة عند التعامل مع المواد الكيميائية، وإجراء أخذ العينات بشكل صحيح. من خلال اتباع إجراءات محددة والتكيف مع تغيرات المعالجة، يمكن لمصانع السيارات الحفاظ على كفاءة عالية في إزالة الزيوت وحماية وحدات المعالجة البيولوجية النهائية.

يمكن إجراء عملية حسابية بسيطة لتوضيح زمن الاستبقاء لفاصل الماء والزيت. لنفترض أن فاصل صفيحة الاندماج مصمم لمعالجة 30 متر مكعب/ساعة من المياه الزيتية، والحجم المتاح في غرفة الفصل هو 15 متر مكعب. يتم تحديد زمن الاستبقاء ttt من خلال t=VQt = \frac{V}{Q}t=QV. وباستخدام القيم المقدمة، يكون زمن الاحتباس 0.5 ساعة، أو 30 دقيقة، وهو ما يضمن وقتًا كافيًا لارتفاع قطرات الزيت وتماسكها في الظروف النموذجية.

التحديات والحلول

حتى أنظمة فصل الزيوت والشحوم المصممة بشكل جيد تواجه تحديات تشغيلية في صناعة السيارات. المشكلة: يحدث التباين في تركيبة مياه الصرف الصحي عندما يتم تصريف مناطق الإنتاج المختلفة في وقت واحد، مما يتسبب في حدوث طفرات مفاجئة في تركيز الزيت وتحميل المواد الخافضة للتوتر السطحي. الحل: يعمل تركيب خزانات معادلة وبرمجة مضخات موازنة التدفق على تسوية التحميل، بينما يمكن لأجهزة الاستشعار عبر الإنترنت ضبط جرعات التخثر في الوقت الفعلي. المشكلة: الزيوت المستحلبات الناتجة عن المنظفات والمضخات عالية القص تقاوم الفصل في الوحدات القائمة على الجاذبية. الحل: تعمل قواطع المستحلبات وتعديل الأس الهيدروجيني والتخثر الكيميائي بأملاح معدنية متبوعة بالترشيح بالترشيح بالترشيح بالترشيح الغشائي أو الترشيح الغشائي على زعزعة استقرار المستحلبات بشكل فعال وتمكين إزالتها. المشكلة: يمكن أن تصبح تكاليف التخلص من الحمأة كبيرة عندما يتم إنتاج كميات كبيرة من الحمأة من أنظمة إزالة الزيت. الحل: يقلل نزح المياه من الحمأة باستخدام مكابس الترشيح أو أجهزة الطرد المركزي وتحسين جرعة التخثر من حجم الحمأة؛ ويمكن استصلاح الزيت المفصول أو استخدامه كوقود في عمليات تحويل النفايات إلى طاقة.

المشكلة: يقلل تلوث الوسائط والأغشية المتداخلة والأغشية بواسطة المواد الصلبة العالقة والنمو البيولوجي من الكفاءة ويزيد من تكرار الصيانة. الحل: يمنع تركيب المرشحات المسبقة وإجراء التنظيف المجدول لألواح التكثيف من التراكم؛ يتم تخفيف تلوث الأغشية عن طريق اختيار المواد المناسبة (مثل الترشيح الفائق الخزفي) وتنفيذ دورات الغسيل العكسي المنتظمة. المشكلة: يمكن أن يحدث التآكل والهجوم الكيميائي على الخزانات والأنابيب بسبب مياه الصرف الصحي الحمضية أو المحملة بالمذيبات، مما يعرض سلامة المعدات للخطر. الحل: إن استخدام مواد مقاومة للتآكل مثل الفولاذ المقاوم للصدأ، وطلاء الأسطح الداخلية، والحفاظ على درجة حموضة متعادلة يحمي البنية التحتية. المشكلة: يمكن أن تؤدي أخطاء المشغل في تحديد الجرعات الكيميائية وتعديلات النظام إلى خرق الامتثال. الحل: يقلل التدريب الشامل وإجراءات التشغيل القياسية وأدوات التحكم الآلي في الجرعات مع التعشيق من الأخطاء البشرية. المشكلة: قد تتجاوز الزيادات في الطلب على الإنتاج سعة الفاصل. الحل: تصميم أنظمة معيارية ذات سعة مرنة: تصميم أنظمة معيارية ذات سعة مرنة، مثل وحدات DAF المتوازية، وتنفيذ خطط طوارئ للتخزين المؤقت أو التفريغ الجزئي إلى مرافق المعالجة التابعة لجهة خارجية لضمان الاستمرارية. إن معالجة هذه التحديات بشكل استباقي يعزز مرونة عمليات فصل الزيوت والشحوم ويدعم التصنيع المستدام للسيارات.

المزايا والعيوب

يحقق الاستثمار في أنظمة فصل الزيوت والشحوم مزايا متعددة لمصانع السيارات. فإعادة استخدام المياه يقلل من استهلاك المياه العذبة، مما يقلل من تكاليف التشغيل ويحافظ على موارد المياه الإقليمية. كما أن إزالة الزيوت قبل المعالجة البيولوجية تحمي الميكروبات من السمية وتحسن أداء المصب، مما يسهل الامتثال لتصاريح التصريف التي تتطلب في كثير من الأحيان مستويات من الزيوت والشحوم أقل من 10 ملجم/لتر. يمكن أن تولد استعادة الزيوت المفصولة إيرادات إذا أعيد تدويرها إلى زيوت تشحيم أو بيعها كوقود ثانوي. ويقلل الفصل الفعال أيضًا من مخاطر العقوبات التنظيمية ويعزز الصورة الإيجابية للشركة، وهو أمر متزايد الأهمية بالنسبة لشركات صناعة السيارات الملتزمة بالاستدامة. وعلاوة على ذلك، فإن احتجاز الزيوت يمنع الروائح الكريهة والتآكل ومخاطر السلامة المرتبطة بالأرضيات الزلقة في مناطق المصانع. وفي الوقت نفسه، هناك عيوب يجب أخذها في الاعتبار. يمكن أن يكون الاستثمار الرأسمالي لفواصل API، ووحدات DAF، والأغشية كبيرًا، خاصة عند تحديث المرافق القائمة. ويتطلب التشغيل موظفين مهرة ومراقبة مستمرة؛ ويضيف استخدام المواد الكيميائية والتخلص من الحمأة تكاليف مستمرة. تشغل المعدات مساحة أرضية، والتي قد تكون نادرة في مناطق الإنتاج المزدحمة. قد يتطلب تكسير المستحلبات مواد كيميائية خطرة، مما يستلزم مناولة وتخزين دقيقين. وأخيرًا، إذا تم إهمال الصيانة، فإن كفاءة الفصل تتدهور، مما قد يؤدي إلى حوادث بيئية.

| الإيجابيات | السلبيات |

| تمكين إعادة استخدام المياه، مما يقلل من الاستهلاك وحجم التصريف | تكلفة رأسمالية أولية عالية لأجهزة الفصل ووحدات الترسيب الرذاذيذ الأحادي والأغشية |

| يعزز الامتثال لحدود التصريف فيما يتعلق بالزيت، والتخلص من حمض البوتاسيوم والزيوت والمواد الكربونية والمعادن | التكاليف التشغيلية الجارية للمواد الكيميائية والطاقة والعمالة الماهرة |

| يحمي المعالجة البيولوجية النهائية ويقلل من التلوث | يتطلب صيانة وتنظيف وإدارة الحمأة بشكل منتظم |

| استرداد الزيوت لإعادة تدويرها أو لاستخدامها في الطاقة، مما يولد إيرادات ثانوية | يشغل مساحة أرضية قيمة ويتطلب التكامل مع المخططات الحالية |

| يحسن السلامة في مكان العمل من خلال منع الأرضيات الزلقة والروائح الكريهة | قد تشكل المواد الكيميائية التي تكسر المستحلبات مخاطر على الصحة والسلامة |

الأسئلة المتداولة

غالبًا ما يطرح المهندسون ومديرو المصانع أسئلة عملية عند تنفيذ فصل الزيوت والشحوم في مصانع السيارات. أحد الأسئلة المتكررة هو كيفية الاختيار بين أجهزة الفصل بالجاذبية وألواح الاندماج وألواح الفصل بالجاذبية وDAF والأغشية. وتعتمد الإجابة على تركيبة مياه الصرف الصحي، وجودة النفايات السائلة المطلوبة، والمساحة المتاحة، والتعقيد التشغيلي؛ فغالبًا ما يمكن إزالة الزيوت الحرة بوحدات الجاذبية، بينما تتطلب الزيوت المستحلبة، والمواد الصلبة الدقيقة استخدام ألواح الفصل بالجاذبية أو الأغشية. يتعلق استفسار شائع آخر بكيفية قياس تركيزات الزيوت والشحوم. تستخدم الطرق القياسية استخلاص ن-هكسان وتحليل الجاذبية لقياس كمية الزيوت؛ ومن المهم أخذ العينات المنتظمة والمراقبة عبر الإنترنت للتحكم في العملية. يسأل مديرو المصانع أيضًا عن الحدود التنظيمية؛ تتطلب تصاريح التصريف النموذجية مستويات الزيوت والشحوم أقل من 10 ملجم/لتر، و BOD أقل من 50 ملجم/لتر، و COD أقل من 125 ملجم/لتر، ولكن يجب دائمًا الرجوع إلى اللوائح المحلية. كما تتكرر الأسئلة حول تواتر الصيانة. يجب فحص الكاشطات والسدود وقواديس الحمأة أسبوعيًا، ومعايرة أنظمة الجرعات الكيميائية شهريًا على الأقل، وإجراء عمليات تفتيش شاملة للفواصل كل ثلاثة أشهر.

يتساءل المشغلون أحيانًا عما إذا كان يمكن فصل الزيوت المستحلبات بدون مواد كيميائية. في كثير من الحالات، تتطلب المستحلبات تعديل الأس الهيدروجيني ومواد التخثر لزعزعة استقرارها؛ ومع ذلك، يمكن أن تساعد درجات الحرارة الدافئة وأوقات الاحتفاظ الممتدة أيضًا في الفصل. تتم معالجة المخاوف بشأن ما يجب فعله بالزيت المفصول من خلال الإشارة إلى أنه يمكن إرسال الزيت المسترد إلى شركات إعادة التدوير المرخصة، أو مزجه في وقود منخفض الدرجة، أو استخدامه كمورد في أنظمة استعادة الطاقة. وينطوي سؤال آخر على تأثير المنظفات ومزيلات الشحوم. حيث تعمل هذه المواد الخافضة للتوتر السطحي على تثبيت المستحلبات ويجب اختيارها بعناية أو الحد منها؛ ويمكن أن تؤدي تعديلات العملية مثل تقليل تركيز المنظفات، أو التحول إلى المنتجات القابلة للتحلل الحيوي، أو تنفيذ عمليات الشطف المسبق إلى تحسين الفصل. وأخيرًا، يتساءل الكثيرون عما إذا كان يمكن توسيع نطاق أنظمة فصل الزيوت والشحوم لتناسب خلجان الخدمة الصغيرة أو المصانع الكبيرة. تسمح التقنيات المعيارية بالمرونة، بدءًا من الوحدات الصغيرة المثبتة على زلاجات لخلجان الغسيل الفردية إلى الأنظمة المتكاملة الكبيرة لمصانع التجميع بأكملها، مما يضمن أن شركات تصنيع السيارات من جميع الأحجام يمكنها تحقيق إدارة فعالة للزيوت.