Separación de aceites y grasas

En la industria del automóvil, las líneas de producción utilizan grandes volúmenes de agua para lavar los componentes metálicos, refrigerar las operaciones de mecanizado, probar los motores y limpiar las cabinas de pintura. Estos procesos generan aguas residuales que contienen aceites lubricantes, fluidos hidráulicos, residuos de grasa, finos metálicos, detergentes, disolventes y otros contaminantes derivados de las operaciones de corte, estampación, montaje y acabado. Para evitar la liberación de hidrocarburos nocivos al medio ambiente y permitir la reutilización del agua, las plantas de automoción utilizan sistemas de separación de aceites y grasas que extraen los materiales hidrófobos de los flujos de proceso. El principio básico consiste en aprovechar las diferencias de densidad entre los aceites y el agua para separar las fases de aceite libre y emulsionado, lo que permite reutilizar el agua purificada en la planta o verterla de forma segura. Una separación eficaz protege las unidades de tratamiento biológico aguas abajo contra las incrustaciones, minimiza el consumo de productos químicos y mantiene el cumplimiento de la normativa.

Este proceso de separación aporta un importante valor empresarial, ya que reduce el consumo de agua dulce, disminuye los costes de las aguas residuales y salvaguarda la reputación de la marca al demostrar su responsabilidad con el medio ambiente. Los fabricantes de automóviles operan bajo estrictos límites de vertido de aceites y grasas, a menudo alrededor de 10 mg/L en el efluente, y también deben gestionar la demanda bioquímica de oxígeno (DBO), la demanda química de oxígeno (DQO), el total de sólidos en suspensión (SST) y los metales pesados. Las aguas residuales brutas de las cadenas de montaje pueden presentar niveles de pH de entre 4 y 8 en función de los productos químicos de limpieza, una DBO de entre 60 y 320 mg/L, una DQO de entre 200 y 1.000 mg/L y concentraciones de aceite y grasa de entre 150 y 700 mg/L en operaciones típicas de vehículos ligeros. Sin tratamiento, los aceites emulsionados recubren las superficies e inhiben la transferencia de oxígeno en las aguas receptoras, lo que provoca daños ecológicos y multas. Los sistemas de tratamiento de aguas intervienen después de las líneas de producción, pero antes de las unidades de tratamiento biológico, utilizando separación por gravedad, medios coalescentes, flotación, membranas y filtros pulidores para eliminar aceites y grasas. Seleccionar la tecnología de separación adecuada implica evaluar el caudal de aguas residuales, la temperatura, la estabilidad de la emulsión, las limitaciones de espacio y los objetivos de cumplimiento, garantizando que las instalaciones de automoción puedan mantener un funcionamiento estable al tiempo que cumplen las obligaciones medioambientales.

Productos relacionados con la separación de aceites y grasas

Separador por gravedad API

Este separador clásico basado en la gravedad utiliza tanques rectangulares largos en los que las aguas residuales aceitosas fluyen lentamente, permitiendo que las gotas de aceite libres floten en la superficie debido a las diferencias de densidad. Los vertederos ajustables retiran el aceite recogido, mientras que los sólidos más pesados se depositan en una tolva de lodos. Los separadores API son robustos y adecuados para grandes caudales, pero requieren un espacio relativamente grande y son menos eficaces con aceites emulsionados.

Ultrafiltración

Los módulos de ultrafiltración utilizan membranas semipermeables para separar físicamente del agua los aceites emulsionados, las grasas y las moléculas orgánicas de gran tamaño. Bajo una presión transmembrana moderada, el permeado limpio pasa mientras que los contaminantes aceitosos se concentran en el retentado. Los módulos cerámicos o poliméricos pueden soportar altas temperaturas y los limpiadores químicos utilizados habitualmente en el lavado de automóviles, produciendo un permeado adecuado para su reutilización en cabinas de pulverización.

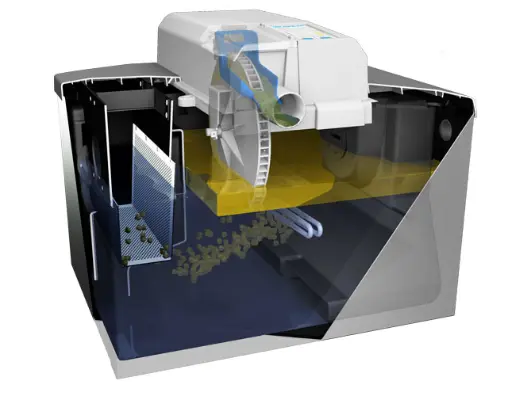

Flotación por aire disuelto (DAF)

Los sistemas DAF inyectan finas burbujas de aire en las aguas residuales para que se adhieran a las gotas de aceite y los sólidos en suspensión, elevándolos a la superficie para su eliminación mediante skimmers. Los agentes químicos de coagulación y floculación mejoran la aglomeración de aceites emulsionados y partículas finas, lo que permite a las unidades DAF manejar emulsiones difíciles y altas cargas de sólidos. Su flexibilidad y alta eficacia de eliminación los hacen muy populares en cabinas de pintura y operaciones de aclarado final.

Skimming y trampas de grasa

Los skimmers y las trampas de grasa capturan las capas de aceite flotante de los tanques de ecualización o los sumideros antes de que el agua llegue a los equipos sensibles. Los skimmers mecánicos de cinta eliminan continuamente el aceite libre para su recuperación fuera del emplazamiento, mientras que los separadores de grasa pasivos se basan en deflectores de control de flujo para retener los aceites flotantes. Aunque sencillos, estos dispositivos desempeñan un papel vital en la prevención de atascos y la reducción de la carga de los separadores avanzados.

Estos sistemas forman colectivamente la columna vertebral de la eliminación de aceite y grasa en la fabricación de automóviles. Cada tecnología aborda un reto específico: Los separadores API y las placas coalescentes se encargan de los aceites libres y dispersos, la DAF elimina los aceites emulsionados y los sólidos finos, las membranas pulen el efluente hasta alcanzar la calidad de reutilización y los skimmers proporcionan una defensa de primera línea. La elección de la combinación adecuada depende de las características de las aguas residuales, el tamaño de la planta y los objetivos de reutilización. Una integración eficaz garantiza que el aceite separado pueda reciclarse o eliminarse de forma responsable, mientras que el agua tratada puede devolverse a los lavadores de alta presión o a los circuitos de refrigeración. Mediante la combinación de técnicas físicas, químicas y de membranas, las instalaciones de automoción alcanzan los objetivos de vertido de forma fiable, mejoran los ratios de reutilización del agua y mantienen una producción ininterrumpida.

Principales parámetros de calidad del agua controlados

Controlar una serie de parámetros de calidad del agua es esencial para optimizar la separación de aceites y grasas y mantener la estabilidad de las operaciones. Uno de los indicadores más críticos es el pH, porque de él dependen la estabilidad de las emulsiones de aceite y el rendimiento de los coagulantes. Las aguas residuales de automoción pueden tener valores de pH que van desde ligeramente ácidos a 4,2 cuando se utilizan limpiadores ácidos hasta niveles alcalinos cercanos a 8,5 durante el aclarado con jabón. Los operarios suelen ajustar el pH a un rango neutro entre 6,0 y 8,0 antes de la separación mediante sistemas de dosificación de ácidos o bases. La temperatura también influye en la eficacia de la separación; las temperaturas más altas reducen la viscosidad del aceite y mejoran la flotación, pero pueden dañar las membranas si superan los límites típicos de 30 °C a 40 °C. La medición periódica de la conductividad (normalmente entre 300 y 1 500 µS/cm) ayuda a detectar la dilución por el agua del grifo o la acumulación de sales disueltas, que pueden dificultar el tratamiento aguas abajo.

La concentración de aceite y grasa se mide como material extraíble con n-hexano; los niveles típicos de afluentes procedentes de operaciones con vehículos ligeros varían entre 150 y 700 mg/L, mientras que el mantenimiento de vehículos pesados puede producir concentraciones de hasta 800 mg/L. Se espera que el efluente final cumpla los límites de vertido en torno a 10 mg/L. La turbidez y los sólidos suspendidos totales (SST) indican la presencia de virutas de metal, escamas de pintura y suciedad; los valores pueden comenzar entre 100 y 500 mg/L y deben reducirse por debajo de 30 mg/L. La demanda bioquímica de oxígeno (DBO) y la demanda química de oxígeno (DQO) proporcionan información sobre la carga orgánica; los valores típicos de DBO de la limpieza de automóviles oscilan entre 60 y 320 mg/L, mientras que la DQO puede variar entre 200 y 1.000 mg/L en función del uso de disolventes. Mantener una relación DBO/DQO superior a 0,3 implica que el tratamiento biológico será eficaz aguas abajo. Las mediciones del oxígeno disuelto (OD) en los tanques de ecualización garantizan que no se produzcan condiciones anaeróbicas, que podrían causar olores y corrosión; el OD suele mantenerse por encima de 2 mg/L.

El control de metales pesados como el zinc, el cobre y el cromo también es importante porque los fluidos de mecanizado de metales pueden introducir estos contaminantes. Los límites reglamentarios suelen exigir concentraciones inferiores a 2 mg/L para el zinc e incluso inferiores para el cromo. Las mediciones de hidrocarburos totales de petróleo (HTP) ayudan a distinguir entre fracciones de petróleo polares y no polares; los límites típicos de vertido se sitúan en torno a 15 mg/L. Los sensores de conductividad corregida por temperatura y de potencial de oxidación-reducción (ORP) pueden ayudar a detectar las cargas de tensioactivos y el consumo de antioxidantes. Por último, las pruebas microbiológicas periódicas garantizan que el agua reutilizada no alberga patógenos que puedan afectar a la seguridad de los trabajadores. La automatización de la recogida de datos con sistemas SCADA y la calibración periódica de los sensores mejoran la fiabilidad y favorecen la adopción de medidas correctoras cuando se producen desviaciones.

| Parámetro | Alcance típico | Método de control |

| pH | 6,0 - 8,0 (neutralizada); aguas residuales brutas 4,2 - 8,5 | Dosificación de ácidos y álcalis mediante reguladores automáticos del pH |

| Aceite y grasa | Afluente 150 - 700 mg/L; efluente ≤ 10 mg/L (límite típico) | Separación por gravedad, placas coalescentes, DAF, desnatado |

| DBO | 60 - 320 mg/L | Tratamiento biológico tras la eliminación del petróleo; aireación y control de nutrientes |

| COD | 200 - 1 000 mg/L | Coagulación/floculación seguida de DAF o membranas |

| Sólidos en suspensión totales (SST) | 100 - 500 mg/L influente; < 30 mg/L efluente | Sedimentación, filtración, eliminación de lodos |

| Conductividad | 300 - 1.500 µS/cm | Ciclos de purga y reposición para controlar la acumulación de sal |

| Oxígeno disuelto (OD) | ≥ 2 mg/L en tanques de ecualización | Aireación mediante sopladores o mezcladores |

| Temperatura | 20 - 30 °C recomendado; picos 40 °C | Intercambiadores de calor, circuitos de refrigeración |

| Metales pesados (por ejemplo, Zn, Cr) | < 2 miligramos por litro (Zn), < 0,5 miligramos por litro (Cr) | Precipitación con hidróxidos, intercambio iónico |

| Turbidez | 20 - 100 NTU en el efluente | Unidades de filtración y coalescencia |

Consideraciones sobre el diseño y la aplicación

El diseño de un sistema de separación de aceites y grasas para una planta de automoción implica una evaluación detallada de las características de las aguas residuales, los programas de producción, el espacio disponible y los requisitos de conformidad. Los ingenieros empiezan por cuantificar los caudales máximos y medios, que pueden oscilar entre 5 y 100 m³/h en función del tamaño de la instalación y de si incluye operaciones de carrocería, montaje de motores y pintura. Deben tener en cuenta los picos de caudal cuando descargan simultáneamente varias naves de lavado y garantizar que los tanques de ecualización amortigüen estas variaciones. En el dimensionado de los separadores influye la ley de Stokes, que relaciona la velocidad de sedimentación o ascenso de las partículas con las diferencias de densidad, la viscosidad del fluido y el tamaño de las gotas; los diseñadores suelen fijarse como objetivo la eliminación de gotas de hasta 50 µm en las unidades de gravedad y de hasta 10 µm en los sistemas coalescentes o de flotación. Los ingenieros también evalúan la composición de los aceites -ya sean lubricantes minerales, fluidos hidráulicos sintéticos o refrigerantes de mecanizado- porque la estabilidad de la emulsión dicta la necesidad de utilizar rompedores de emulsión o ajustar el pH.

El cumplimiento de las normas medioambientales y de calidad orienta la selección de equipos. Las plantas de automoción suelen certificarse con arreglo a las normas ISO 14001 de gestión medioambiental e ISO 9001 de gestión de la calidad, que hacen hincapié en los procesos controlados, la documentación y la mejora continua. Las normativas locales, como la Directiva Marco Europea del Agua o los permisos nacionales de vertido, dictan las concentraciones permitidas de aceite, DBO, DQO y metales. Cuando se pretenda reutilizar en circuitos de lavado o refrigeración, los objetivos de calidad del agua pueden ajustarse a las clases de limpieza ISO 4406 para fluidos que contengan aceite, que exigen recuentos muy bajos de partículas y aceite. Los diseñadores deben incorporar redundancia y derivaciones para mantener la eficacia de la separación durante el mantenimiento; las unidades DAF dobles o los patines de membrana modulares proporcionan flexibilidad. La integración de la instrumentación automatizada de pH, conductividad, caudal y concentración de aceite con los sistemas SCADA de la planta permite el control y la alarma en tiempo real. La selección de materiales es otro aspecto crítico; las aguas residuales oleosas pueden contener disolventes, ácidos y altas temperaturas, por lo que se utiliza acero inoxidable o acero al carbono recubierto para los depósitos y las tuberías, mientras que las membranas se seleccionan para resistir las incrustaciones.

Las limitaciones de espacio en una planta de automoción pueden influir en la elección de unidades coalescentes compactas o separadores por gravedad más grandes. Por ejemplo, la modernización de un taller de pintura de dimensiones reducidas puede favorecer una unidad DAF montada sobre patines con módulos de dosificación de productos químicos, mientras que las nuevas instalaciones pueden asignar espacio exterior a separadores API con cubetas de hormigón. Los diseñadores también deben tener en cuenta la manipulación de los lodos y el aceite separado: las tolvas de lodos necesitan acceso para los camiones de bombeo, y el aceite separado debe recogerse para su reciclaje o eliminación de acuerdo con la normativa sobre residuos peligrosos. Los bucles de instrumentación deben incluir diseños a prueba de fallos para evitar la sobredosificación de productos químicos; los controladores de pH pueden incorporar enclavamientos que pausen la dosificación de ácido si se detiene el flujo. La selección de coagulantes (normalmente sales de aluminio o hierro) y polímeros depende de la composición de las aguas residuales y de las características deseadas de los flóculos, que se determinan mediante pruebas en frascos y estudios piloto. Por último, la integración de los circuitos de reciclado del agua en el proceso global de la planta exige un cuidadoso análisis de la contaminación cruzada para garantizar que el agua reutilizada no afecte negativamente a la calidad del producto o a la vida útil del equipo.

Funcionamiento y mantenimiento

Tras la puesta en marcha, el rendimiento de los sistemas de separación de aceites y grasas depende de un funcionamiento disciplinado y un mantenimiento preventivo. Los operarios controlan los caudales, ajustan la posición de las válvulas y se aseguran de que los sistemas de dosificación de productos químicos funcionan. Cuando se utilizan coagulantes o polímeros, la dosificación correcta es crucial; una sobredosis puede aumentar el volumen de lodos, mientras que una dosis insuficiente reduce la eficacia de la separación. Los operarios calibran semanalmente los sensores de pH y aceite, verificando que las lecturas se corresponden con los análisis de laboratorio. El caudal de entrada se equilibra mediante tanques de ecualización, y las bombas se secuencian para evitar golpes en los separadores. El control de la temperatura y la viscosidad también es importante; los intercambiadores de calor o los circuitos de refrigeración evitan que el agua supere los 40 °C, lo que podría emulsionar los aceites o dañar las membranas.

Los intervalos de mantenimiento dependen del tipo de equipo. Los separadores API y los separadores de placas coalescentes requieren la retirada rutinaria del aceite acumulado, normalmente cada semana, para evitar que se vuelva a acumular. Los desnatadores pueden requerir la inspección y sustitución de la correa o el tubo cada seis meses. Las unidades DAF requieren una limpieza periódica de los saturadores y difusores para evitar que se ensucien; el tamaño y la distribución de las burbujas deben comprobarse mensualmente. Los sistemas de membrana siguen regímenes de limpieza específicos del fabricante; por ejemplo, el lavado a contracorriente suele realizarse a diario o después de un volumen determinado de agua tratada, mientras que la limpieza química con soluciones alcalinas y ácidas puede realizarse cada 30 días cuando aumenta la presión transmembrana. Las trampas de grasa deben vaciarse cuando el aceite retenido alcanza el 25 % de su volumen, a menudo cada dos semanas en talleres con mucho trabajo. La lubricación de los componentes mecánicos, la inspección de las juntas y la verificación de las válvulas de control deben seguir un programa de mantenimiento planificado en consonancia con el sistema general de gestión de activos de la planta.

Las estrategias de control de procesos mejoran la fiabilidad. Los sistemas de supervisión realizan un seguimiento de los indicadores clave de rendimiento, como la eficacia de eliminación del aceite, el contenido en sólidos de los lodos y el consumo de polímeros, y activan alertas cuando los valores varían. El análisis de tendencias puede revelar señales tempranas de formación de emulsiones debido a cambios en el uso de detergentes o en las fórmulas de los productos, lo que permite a los operarios ajustar el pH o la dosificación de productos químicos de forma proactiva. Para maximizar la reutilización del agua, los operadores suelen mezclar el permeado con agua dulce y controlar la conductividad y la dureza para mantener el rendimiento de los equipos. Los lodos generados en la separación de aceites se deshidratan mediante filtros prensa o centrifugadoras; es necesario un acondicionamiento adecuado con polímeros para conseguir sólidos en la torta de entre el 20 % y el 30 %, lo que reduce los costes de eliminación. La formación del personal es vital para garantizar que los operarios reconozcan las condiciones anormales, cumplan los protocolos de seguridad al manipular productos químicos y realicen el muestreo correctamente. Siguiendo unos procedimientos definidos y adaptándose a las variaciones del proceso, las plantas de automoción pueden mantener una elevada eficacia en la eliminación de aceites y proteger las unidades de tratamiento biológico posteriores.

Un cálculo sencillo puede ilustrar el tiempo de retención de un separador de agua oleosa. Supongamos que un separador de placas coalescentes está diseñado para tratar 30 m³/h de agua oleosa, y que el volumen disponible en la cámara de separación es de 15 m³. El tiempo de retención ttt viene determinado por t=VQt = \frac{V}{Q}t=QV. Utilizando los valores proporcionados, el tiempo de retención es de 0,5 horas, o 30 minutos, lo que garantiza un tiempo suficiente para que las gotas de aceite se eleven y se fusionen en condiciones típicas.

Retos y soluciones

Incluso los sistemas de separación de aceites y grasas bien diseñados se enfrentan a retos operativos en la fabricación de automóviles. Problema: La composición de las aguas residuales varía cuando diferentes áreas de producción descargan simultáneamente, lo que provoca picos repentinos en la concentración de aceite y la carga de tensioactivos. Solución: La instalación de tanques de ecualización y la programación de bombas de equilibrado de caudal equilibra la carga, mientras que los sensores en línea pueden ajustar la dosificación de coagulante en tiempo real. Problema: Los aceites emulsionados creados por los detergentes y las bombas de alto cizallamiento se resisten a la separación en unidades basadas en la gravedad. Solución: Los rompedores de emulsiones, el ajuste del pH y la coagulación química con sales metálicas seguida de DAF o filtración por membrana desestabilizan eficazmente las emulsiones y permiten su eliminación. Problema: Los costes de eliminación de lodos pueden llegar a ser significativos cuando se producen grandes volúmenes de lodos en los sistemas de eliminación de aceites. Solución: La deshidratación de los lodos mediante filtros prensa o centrifugadoras y la optimización de la dosis de coagulante reducen el volumen de lodos; el aceite separado puede recuperarse o utilizarse como combustible en procesos de conversión de residuos en energía.

Problema: El ensuciamiento de los medios de coalescencia y las membranas por sólidos en suspensión y crecimiento biológico reduce la eficacia y aumenta la frecuencia de mantenimiento. Solución: La instalación de prefiltros y la limpieza programada de las placas coalescentes evitan la acumulación; el ensuciamiento de las membranas se mitiga seleccionando los materiales adecuados (por ejemplo, ultrafiltración cerámica) y aplicando ciclos regulares de retrolavado. Problema: Las aguas residuales ácidas o cargadas de disolventes pueden provocar corrosión y ataques químicos en depósitos y tuberías, poniendo en peligro la integridad de los equipos. Solución: El uso de materiales resistentes a la corrosión, como el acero inoxidable, el revestimiento de las superficies interiores y el mantenimiento de un pH neutro protegen las infraestructuras. Problema: Los errores de los operarios en la dosificación de productos químicos y los ajustes del sistema pueden provocar incumplimientos. Solución: La formación exhaustiva, los procedimientos operativos estándar y los controles de dosificación automatizados con enclavamientos reducen los errores humanos. Problema : Los aumentos repentinos de la demanda de producción pueden superar la capacidad del separador. Solución: El diseño de sistemas modulares con capacidad flexible, como unidades DAF paralelas, y la aplicación de planes de contingencia para el almacenamiento temporal o el vertido parcial a instalaciones de tratamiento de terceros garantizan la continuidad. Afrontar estos retos de forma proactiva mejora la resistencia de los procesos de separación de aceites y grasas y favorece la fabricación sostenible de automóviles.

Ventajas y desventajas

Invertir en sistemas de separación de aceites y grasas aporta múltiples ventajas a las fábricas de automoción. La reutilización del agua disminuye el consumo de agua dulce, reduciendo los costes operativos y conservando los recursos hídricos regionales. La eliminación de aceites antes del tratamiento biológico protege a los microbios de la toxicidad y mejora el rendimiento aguas abajo, facilitando el cumplimiento de los permisos de vertido que a menudo exigen niveles de aceite y grasa inferiores a 10 mg/L. La recuperación de los aceites separados puede generar ingresos si se reciclan en lubricantes o se venden como combustible secundario. Una separación eficaz también reduce el riesgo de sanciones reglamentarias y fomenta una imagen corporativa positiva, algo cada vez más importante para los fabricantes de automóviles comprometidos con la sostenibilidad. Además, la captura de aceites evita los malos olores, la corrosión y los riesgos de seguridad asociados a los suelos resbaladizos en las zonas de planta. Al mismo tiempo, hay desventajas a tener en cuenta. La inversión de capital en separadores API, unidades DAF y membranas puede ser considerable, sobre todo cuando se trata de modernizar instalaciones existentes. El funcionamiento requiere personal cualificado y una supervisión continua; el uso de productos químicos y la eliminación de lodos añaden costes. Los equipos ocupan espacio, que puede ser escaso en zonas de producción muy concurridas. La ruptura de la emulsión puede requerir productos químicos peligrosos, lo que exige una manipulación y un almacenamiento cuidadosos. Por último, si se descuida el mantenimiento, la eficacia de la separación se deteriora, lo que puede provocar incidentes medioambientales.

| Pros | Contras |

| Permite la reutilización del agua, reduciendo el consumo y el volumen de vertidos | Elevado coste de capital inicial para separadores, unidades DAF y membranas |

| Mejora el cumplimiento de los límites de vertido de hidrocarburos, DBO, DQO y metales. | Costes operativos continuos de productos químicos, energía y mano de obra cualificada |

| Protege el tratamiento biológico posterior y reduce las incrustaciones | Requiere mantenimiento regular, limpieza y gestión de lodos |

| Recupera aceites para su reciclado o uso energético, generando ingresos secundarios. | Ocupa un valioso espacio en el suelo y requiere integración con los diseños existentes |

| Mejora la seguridad en el lugar de trabajo al evitar suelos resbaladizos y olores | Los productos químicos que rompen las emulsiones pueden plantear riesgos para la salud y la seguridad |

Preguntas frecuentes

Los ingenieros y jefes de planta suelen plantearse cuestiones prácticas a la hora de implantar la separación de aceites y grasas en las plantas de automoción. Una pregunta frecuente es cómo elegir entre separadores por gravedad, placas coalescentes, DAF y membranas. La respuesta depende de la composición de las aguas residuales, la calidad deseada del efluente, el espacio disponible y la complejidad operativa; a menudo, los aceites libres pueden eliminarse con unidades de gravedad, mientras que los aceites emulsionados y los sólidos finos requieren DAF o membranas. Otra pregunta habitual es cómo se miden las concentraciones de aceites y grasas. Los métodos estándar utilizan la extracción con n-hexano y el análisis gravimétrico para cuantificar los aceites; el muestreo regular y la supervisión en línea son importantes para el control del proceso. Los directores de planta también preguntan por los límites reglamentarios; los permisos de vertido habituales exigen niveles de aceite y grasa por debajo de 10 mg/l, de DBO por debajo de 50 mg/l y de DQO por debajo de 125 mg/l, pero siempre deben consultarse las normativas locales. También son frecuentes las preguntas sobre la frecuencia de mantenimiento. Los skimmers, vertederos y tolvas de lodos deben revisarse semanalmente, los sistemas de dosificación de productos químicos deben calibrarse al menos mensualmente y deben realizarse inspecciones exhaustivas de los separadores trimestralmente.

Los operadores se preguntan a veces si los aceites emulsionados pueden separarse sin productos químicos. En muchos casos, las emulsiones requieren un ajuste del pH y coagulantes para desestabilizarse; sin embargo, las temperaturas cálidas y los tiempos de retención prolongados también pueden ayudar a la separación. Las preocupaciones sobre qué hacer con el aceite separado se abordan señalando que el aceite recuperado puede enviarse a recicladores autorizados, mezclarse en combustibles de baja calidad o utilizarse como recurso en sistemas de recuperación de energía. Otra cuestión es el impacto de los detergentes y desengrasantes. Estos tensioactivos estabilizan las emulsiones y deben seleccionarse cuidadosamente o limitarse; los ajustes del proceso, como reducir la concentración de detergente, cambiar a productos biodegradables o aplicar prelavados, pueden mejorar la separación. Por último, muchos se preguntan si los sistemas de separación de aceites y grasas pueden adaptarse a pequeñas naves de servicio o a grandes fábricas. Las tecnologías modulares permiten flexibilidad, desde pequeñas unidades montadas sobre patines para naves de lavado individuales hasta grandes sistemas integrados para plantas de montaje enteras, lo que garantiza que fabricantes de automóviles de todos los tamaños puedan lograr una gestión eficaz del aceite.