Отделение масел и жиров

В автомобильной промышленности производственные линии используют огромные объемы воды для промывки металлических деталей, охлаждения механической обработки, тестирования двигателей и очистки покрасочных камер. В результате этих процессов образуются сточные воды, содержащие смазочные масла, гидравлические жидкости, остатки смазки, металлическую мелочь, моющие средства, растворители и другие загрязнения, возникающие при резке, штамповке, сборке и финишной обработке. Чтобы предотвратить выброс вредных углеводородов в окружающую среду и обеспечить возможность повторного использования воды, на автомобильных заводах устанавливаются системы сепарации масел и смазок, которые извлекают гидрофобные материалы из технологических потоков. Основной принцип заключается в использовании разницы в плотности масел и воды для разделения свободной и эмульгированной масляных фаз, что позволяет повторно использовать очищенную воду на заводе или безопасно сбрасывать ее. Эффективное разделение защищает последующие блоки биологической очистки от загрязнения, минимизирует расход химикатов и обеспечивает соответствие нормативным требованиям.

Этот процесс разделения обеспечивает значительные преимущества для бизнеса, поскольку снижает потребление свежей воды, уменьшает плату за сточные воды и защищает репутацию бренда, демонстрируя бережное отношение к окружающей среде. Автомобильные производители работают в соответствии со строгими ограничениями на сброс масел и жиров, часто около 10 мг/л в сточных водах, а также должны управлять биохимической потребностью в кислороде (БПК), химической потребностью в кислороде (ХПК), общим количеством взвешенных твердых частиц (TSS) и тяжелых металлов. Сырые сточные воды со сборочных линий могут иметь уровень pH от 4 до 8 в зависимости от химикатов для очистки, БПК в диапазоне от 60 до 320 мг/л, ХПК от 200 до 1 000 мг/л и концентрацию масла и жира от 150 до 700 мг/л при типичных операциях с легковыми автомобилями. Без очистки эмульгированные масла покрывают поверхности и препятствуют переносу кислорода в приемные воды, что приводит к экологическому ущербу и штрафам. Системы водоподготовки работают после производственных линий, но до установок биологической очистки, используя для удаления масел и смазок гравитационное разделение, коалесцирующие среды, флотацию, мембраны и полирующие фильтры. Выбор подходящей технологии разделения включает в себя оценку потока сточных вод, температуры, стабильности эмульсии, пространственных ограничений и целей по соблюдению нормативных требований, что позволяет автомобильным предприятиям поддерживать стабильную работу, выполняя экологические обязательства.

Сопутствующие товары для сепарации масла и жира

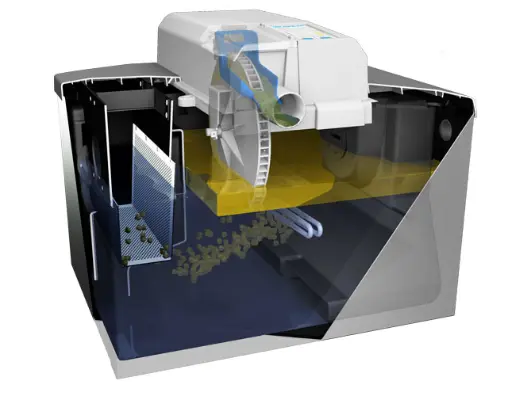

Гравитационный сепаратор API

В этом классическом гравитационном сепараторе используются длинные прямоугольные резервуары, в которые медленно стекают нефтесодержащие сточные воды, позволяя свободным каплям масла всплывать на поверхность из-за разницы в плотности. Регулируемые водосливы отделяют собранную нефть, а более тяжелые твердые частицы оседают в бункере для осадка. Сепараторы API надежны и подходят для больших потоков, но занимают относительно большую площадь и менее эффективны при работе с эмульгированными маслами.

Ультрафильтрация

В модулях ультрафильтрации используются полупроницаемые мембраны для физического отделения эмульгированных масел, жира и крупных органических молекул от воды. При умеренном трансмембранном давлении чистый пермеат проходит через мембрану, а маслянистые загрязнения концентрируются в ретентате. Керамические или полимерные модули могут выдерживать высокие температуры и химические очистители, обычно используемые при мойке автомобилей, производя пермеат, пригодный для повторного использования в распылительных камерах.

Флотация растворенным воздухом (DAF)

Системы DAF нагнетают в сточные воды мелкие пузырьки воздуха, которые прикрепляются к взвешенным каплям масла и твердым частицам, поднимая их на поверхность для удаления скиммерами. Химические коагулирующие и флокулирующие агенты усиливают агломерацию эмульгированных масел и мелких твердых частиц, что позволяет установкам DAF работать со сложными эмульсиями и высоким содержанием твердых частиц. Гибкость и высокая эффективность удаления делают их популярными в покрасочных камерах и операциях окончательного ополаскивания.

Скимминг и жироуловители

Скиммеры и жироуловители улавливают плавающие слои масла из уравнительных резервуаров или отстойников до того, как вода попадет на чувствительное оборудование. Механические ленточные скиммеры непрерывно удаляют свободную нефть для последующей утилизации, а пассивные жироуловители с помощью перегородок для регулирования потока задерживают плавающие масла. Несмотря на свою простоту, эти устройства играют важную роль в предотвращении засорения и снижении нагрузки на современные сепараторы.

Все эти системы в совокупности составляют основу системы удаления масел и смазок в автомобильной промышленности. Каждая технология решает конкретную задачу: API-сепараторы и коалесцирующие пластины справляются со свободными и диспергированными маслами, DAF удаляет эмульгированные масла и мелкие твердые частицы, мембраны полируют сточные воды до качества повторного использования, а скиммеры обеспечивают защиту на переднем крае. Выбор правильной комбинации зависит от характеристик сточных вод, площади установки и целей повторного использования. Эффективная интеграция гарантирует, что отделенное масло может быть переработано или ответственно утилизировано, а очищенная вода может быть возвращена в мойки высокого давления или охлаждающие контуры. Комбинируя физические, химические и мембранные методы, автомобильные предприятия надежно достигают целевых показателей сброса, повышают коэффициент повторного использования воды и поддерживают бесперебойное производство.

Основные контролируемые параметры качества воды

Для оптимизации процесса сепарации нефти и жира и поддержания стабильной работы необходим мониторинг ряда параметров качества воды. Одним из наиболее важных показателей является pH, поскольку от него зависит стабильность масляных эмульсий и эффективность коагулянтов. Сточные воды автомобильной промышленности могут иметь значения pH от слабокислого 4,2 при использовании кислотных очистителей до щелочного около 8,5 при мыльном ополаскивании. Операторы обычно регулируют pH до нейтрального диапазона между 6,0 и 8,0 перед сепарацией с помощью систем дозирования кислот или оснований. Температура также влияет на эффективность разделения; более высокие температуры снижают вязкость нефти и улучшают флотацию, но могут повредить мембраны, если превышают типичные пределы от 30 °C до 40 °C. Регулярное измерение электропроводности (обычно от 300 до 1 500 мкСм/см) помогает обнаружить разбавление водопроводной водой или накопление растворенных солей, которые могут препятствовать последующей обработке.

Концентрация масла и жира измеряется как экстрагируемый н-гексаном материал; типичные уровни стоков, поступающих с легкими автомобилями, составляют от 150 до 700 мг/л, в то время как при обслуживании тяжелых автомобилей концентрация может достигать 800 мг/л. Ожидается, что конечные сточные воды будут соответствовать ограничениям по сбросу около 10 мг/л. Мутность и общее количество взвешенных твердых частиц (TSS) указывают на наличие металлической стружки, хлопьев краски и грязи; значения могут начинаться от 100 до 500 мг/л и должны быть снижены ниже 30 мг/л. Биохимическая потребность в кислороде (БПК) и химическая потребность в кислороде (ХПК) дают представление об органической нагрузке; типичные значения БПК при очистке автомобилей составляют от 60 до 320 мг/л, а ХПК может варьироваться от 200 до 1 000 мг/л в зависимости от использования растворителей. Поддержание соотношения БПК/ХПК выше 0,3 означает, что биологическая очистка будет эффективной. Измерение содержания растворенного кислорода (DO) в уравнительных резервуарах гарантирует, что не возникнут анаэробные условия, которые могут вызвать неприятный запах и коррозию; DO обычно поддерживается на уровне выше 2 мг/л.

Контроль тяжелых металлов, таких как цинк, медь и хром, также важен, поскольку жидкости для обработки металлов могут привносить эти загрязняющие вещества. Нормативные ограничения часто требуют концентраций ниже 2 мг/л для цинка и еще ниже для хрома. Измерения общего содержания нефтяных углеводородов (TPH) помогают провести различие между полярными и неполярными фракциями нефти; типичные пределы сброса составляют около 15 мг/л. Датчики электропроводности и окислительно-восстановительного потенциала (ОВП) с температурной коррекцией помогают определить нагрузку ПАВ и расход антиоксидантов. Наконец, периодические микробиологические тесты гарантируют, что в повторно используемой воде не содержатся патогенные микроорганизмы, которые могут повлиять на безопасность работников. Автоматизация сбора данных с помощью систем SCADA и регулярная калибровка датчиков повышают надежность и поддерживают корректирующие действия при возникновении отклонений.

| Параметр | Типичный диапазон | Метод контроля |

| pH | 6,0 - 8,0 (нейтрализованная); сырая сточная вода 4,2 - 8,5 | Дозирование кислот/щелочей с помощью автоматических контроллеров pH |

| Масло и смазка | Приток 150 - 700 мг/л; сток ≤ 10 мг/л (типичный предел) | Гравитационная сепарация, коалесцирующие пластины, DAF, обезжиривание |

| БПК | 60 - 320 мг/л | Биологическая очистка после удаления нефти; аэрация и контроль питательных веществ |

| COD | 200 - 1 000 мг/л | Коагуляция/флокуляция с последующим DAF или мембранами |

| Общее количество взвешенных твердых частиц (TSS) | 100 - 500 мг/л притока; < 30 мг/л стока | Осаждение, фильтрация, удаление осадка |

| Проводимость | 300 - 1 500 мкСм/см | Циклы продувки и пополнения запасов для борьбы с накоплением солей |

| Растворенный кислород (DO) | ≥ 2 мг/л в уравнительных резервуарах | Аэрация с помощью воздуходувок или смесителей |

| Температура | Рекомендуется 20 - 30 °C; максимальные значения 40 °C | Теплообменники, охлаждающие контуры |

| Тяжелые металлы (например, Zn, Cr) | < 2 миллиграмма на литр (Zn), < 0,5 миллиграмма на литр (Cr) | Осаждение гидроксидами, ионный обмен |

| Мутность | 20 - 100 NTU в сточных водах | Фильтрационные и коалесцентные установки |

Разработка и реализация

Проектирование системы отделения масел и жиров для автомобильного завода включает в себя детальную оценку характеристик сточных вод, производственных графиков, доступного пространства и требований к соблюдению норм. Инженеры начинают с количественной оценки пикового и среднего расхода, который может составлять от 5 до 100 м³/ч в зависимости от размера предприятия и того, включает ли оно кузовной цех, сборку двигателей и покрасочные цеха. Они должны учитывать скачки расхода при одновременной разгрузке нескольких моечных отсеков и обеспечивать демпфирование этих колебаний с помощью уравнительных резервуаров. На размер сепараторов влияет закон Стокса, который связывает скорость оседания или подъема частиц с разницей в плотности, вязкостью жидкости и размером капель; разработчики обычно стремятся удалять капли размером до 50 мкм для гравитационных установок и до 10 мкм для коалесцентных или флотационных систем. Инженеры также оценивают состав масел - будь то минеральные смазочные материалы, синтетические гидравлические жидкости или охлаждающие жидкости для механической обработки, - поскольку стабильность эмульсии определяет необходимость использования разрушителей эмульсии или регулировки pH.

При выборе оборудования руководствуйтесь требованиями экологических стандартов и стандартов качества. Автомобильные заводы часто сертифицируются по стандартам экологического менеджмента ISO 14001 и менеджмента качества ISO 9001, в которых особое внимание уделяется контролируемым процессам, документации и постоянному совершенствованию. Местные нормы, такие как Европейская рамочная директива по водным ресурсам или национальные разрешения на сброс, определяют допустимые концентрации масла, БПК, ХПК и металлов. Если предполагается повторное использование в промывочных или охлаждающих контурах, требования к качеству воды могут соответствовать классам чистоты ISO 4406 для маслосодержащих жидкостей, требующим очень низкого содержания частиц и масла. Проектировщики должны предусмотреть резервирование и байпасы для поддержания эффективности разделения во время технического обслуживания; гибкость обеспечивают двойные установки DAF или модульные мембранные модули. Интеграция автоматизированных приборов для измерения pH, электропроводности, расхода и концентрации нефти с системами SCADA предприятия позволяет осуществлять контроль и сигнализацию в режиме реального времени. Выбор материала - еще один критический аспект; нефтесодержащие сточные воды могут содержать растворители, кислоты и высокие температуры, поэтому для резервуаров и трубопроводов используется нержавеющая сталь или углеродистая сталь с покрытием, а мембраны выбираются так, чтобы они были устойчивы к обрастанию.

Пространственные ограничения на автомобильном заводе могут повлиять на выбор компактных коалесцентных установок или более крупных гравитационных сепараторов. Например, при переоборудовании тесного покрасочного цеха предпочтение может быть отдано установке DAF на салазках с модулями дозирования химикатов, в то время как на новых объектах можно выделить открытое пространство для сепараторов API с бетонными бассейнами. Проектировщики также должны продумать вопросы обработки осадка и отделенного масла: бункеры для осадка должны быть доступны для откачки грузовиками, а отделенное масло должно собираться для переработки или утилизации в соответствии с правилами обращения с опасными отходами. Приборные контуры должны включать в себя отказоустойчивые конструкции для предотвращения передозировки химикатов; контроллеры pH могут включать в себя блокировки, приостанавливающие дозирование кислоты в случае прекращения потока. Выбор коагулянтов (обычно солей алюминия или железа) и полимеров зависит от состава сточных вод и желаемых характеристик флока, определяемых в ходе испытаний в банках и пилотных исследований. Наконец, интеграция контуров оборотного водоснабжения в общий технологический процесс требует тщательного анализа перекрестного загрязнения, чтобы убедиться, что повторно используемая вода не оказывает негативного влияния на качество продукции или срок службы оборудования.

Эксплуатация и обслуживание

После ввода в эксплуатацию эффективность работы систем отделения масел и жиров зависит от дисциплинированной эксплуатации и профилактического обслуживания. Операторы следят за расходом, регулируют положение клапанов и следят за работой систем дозирования химических веществ. При использовании коагулянтов или полимеров правильное дозирование имеет решающее значение: передозировка может привести к увеличению объема осадка, а недодозировка снижает эффективность сепарации. Операторы еженедельно калибруют датчики pH и масла, проверяя соответствие показаний лабораторным анализам. Поток поступающего вещества балансируется с помощью уравнительных резервуаров, а насосы устанавливаются последовательно, чтобы избежать ударов по сепараторам. Также важен контроль температуры и вязкости; теплообменники или контуры охлаждения не позволяют воде превышать температуру 40 °C, что может привести к эмульгированию масел или повреждению мембран.

Интервалы технического обслуживания зависят от типа оборудования. Сепараторы API и коалесцирующие пластинчатые сепараторы требуют регулярного удаления скопившегося масла, обычно еженедельно, для предотвращения повторного уноса. Скиммеры могут нуждаться в проверке и замене ремня или трубки каждые шесть месяцев. Установки DAF требуют периодической очистки сатураторов и диффузоров для предотвращения образования накипи; размер и распределение пузырьков следует проверять ежемесячно. Мембранные системы следуют режимам очистки, определенным производителем; например, обратная промывка обычно выполняется ежедневно или после определенного объема очищенной воды, а химическая очистка щелочными и кислотными растворами может проводиться каждые 30 дней при повышении трансмембранного давления. Жироуловители необходимо опорожнять, когда количество удерживаемого масла достигает 25 % от их объема, что в загруженных цехах часто происходит каждые две недели. Смазка механических компонентов, осмотр уплотнений и проверка регулирующих клапанов должны проводиться по плановому графику технического обслуживания, согласованному с общей системой управления активами предприятия.

Стратегии управления технологическими процессами повышают надежность. Системы контроля отслеживают ключевые показатели эффективности, такие как эффективность удаления нефти, содержание твердых частиц в осадке и расход полимеров, и выдают предупреждения при смещении значений. Анализ тенденций позволяет выявить ранние признаки образования эмульсии в результате изменений в использовании моющих средств или рецептуре продукта, что позволяет операторам заблаговременно отрегулировать pH или дозировку химикатов. Для максимального повторного использования воды операторы часто смешивают пермеат с пресной водой и контролируют электропроводность и жесткость для поддержания производительности оборудования. Осадок, образующийся при сепарации нефти, обезвоживается с помощью фильтр-прессов или центрифуг; для достижения твердого осадка в 20-30 % необходимо правильное кондиционирование с использованием полимеров, что снижает затраты на утилизацию. Обучение персонала жизненно важно для того, чтобы операторы распознавали ненормальные условия, соблюдали протоколы безопасности при работе с химикатами и правильно отбирали пробы. Следуя установленным процедурам и адаптируясь к изменениям процесса, автомобильные заводы могут поддерживать высокую эффективность удаления масла и защищать последующие блоки биологической очистки.

Простой расчет может проиллюстрировать время удержания для водонефтяного сепаратора. Предположим, что коалесцирующий пластинчатый сепаратор рассчитан на обработку 30 м³/ч нефтесодержащей воды, а доступный объем сепарационной камеры составляет 15 м³. Время удержания ttt определяется t=VQt = \frac{V}{Q}t=QV. Используя представленные значения, время удержания составляет 0,5 часа или 30 минут, что обеспечивает достаточное время для подъема и коалесценции капель нефти в типичных условиях.

Проблемы и решения

Даже хорошо спроектированные системы отделения масел и жиров сталкиваются с эксплуатационными проблемами на автомобильном производстве. Проблема: Нестабильность состава сточных вод возникает при одновременном сбросе на разных производственных участках, что приводит к резким скачкам концентрации масла и загрузки ПАВ. Решение: Установка уравнительных резервуаров и программирование насосов для балансировки потока выравнивает нагрузку, а онлайновые датчики позволяют регулировать дозировку коагулянта в режиме реального времени. Проблема: Эмульгированные масла, образующиеся под воздействием моющих средств и насосов с высоким коэффициентом сдвига, не поддаются сепарации в гравитационных установках. Решение: Эмульгаторы, регулировка pH и химическая коагуляция солями металлов с последующим DAF или мембранной фильтрацией эффективно дестабилизируют эмульсии и обеспечивают их удаление. Проблема: При больших объемах осадка, образующегося в системах удаления нефти, затраты на его утилизацию могут стать значительными. Решение: Обезвоживание осадка с помощью фильтр-прессов или центрифуг и оптимизация дозировки коагулянта уменьшают объем осадка; отделенное масло может быть регенерировано или использовано в качестве топлива в процессах переработки отходов в энергию.

Проблема: Засорение коалесцирующих сред и мембран взвешенными твердыми частицами и биологическим ростом снижает эффективность и увеличивает частоту технического обслуживания. Решение: Установка предварительных фильтров и плановая очистка коалесцирующих пластин предотвращают образование взвесей; загрязнение мембран уменьшается путем выбора подходящих материалов (например, керамических ультрафильтрационных) и регулярного проведения циклов обратной промывки. Проблема: Коррозия и химическое воздействие на резервуары и трубопроводы могут возникнуть из-за кислотных или насыщенных растворителями сточных вод, что нарушает целостность оборудования. Решение: Использование коррозионностойких материалов, таких как нержавеющая сталь, покрытие внутренних поверхностей и поддержание нейтрального pH защищает инфраструктуру. Проблема: Ошибки оператора при дозировании химикатов и настройке системы могут привести к нарушению нормативных требований. Решение: Всестороннее обучение, стандартные операционные процедуры и автоматизированные системы управления дозированием с блокировками снижают вероятность человеческих ошибок. Проблема: скачки производственного спроса могут превысить производительность сепаратора. Решение: Проектирование модульных систем с гибкой пропускной способностью, таких как параллельные установки DAF, и реализация планов действий в чрезвычайных ситуациях для временного хранения или частичного сброса на сторонние очистные сооружения обеспечивают непрерывность производства. Упреждающее решение этих проблем повышает устойчивость процессов сепарации масел и смазок и способствует устойчивому развитию автомобильного производства.

Преимущества и недостатки

Инвестиции в системы сепарации масел и жиров дают автомобильным заводам множество преимуществ. Повторное использование воды сокращает забор пресной воды, снижая эксплуатационные расходы и сохраняя региональные водные ресурсы. Удаление масел перед биологической очисткой защищает микробы от токсичности и повышает эффективность последующей обработки, облегчая соблюдение разрешений на сброс, которые часто требуют содержания масел и жиров менее 10 мг/л. Регенерация отделенных масел может приносить доход, если их перерабатывать в смазочные материалы или продавать в качестве вторичного топлива. Эффективная сепарация также снижает риск штрафных санкций со стороны регулирующих органов и способствует формированию положительного корпоративного имиджа, что становится все более важным для автопроизводителей, стремящихся к устойчивому развитию. Кроме того, улавливание масел предотвращает появление неприятных запахов, коррозии и угроз безопасности, связанных со скользкими полами в заводских помещениях. В то же время необходимо учитывать и недостатки. Капитальные вложения в сепараторы API, установки DAF и мембраны могут быть значительными, особенно при переоборудовании существующих установок. Эксплуатация требует квалифицированного персонала и постоянного контроля; использование химикатов и утилизация осадка добавляют постоянные расходы. Оборудование занимает площадь, которой может не хватать на загруженных производственных площадях. Для разрушения эмульсии могут потребоваться опасные химикаты, что требует тщательного обращения и хранения. Наконец, если пренебрегать техническим обслуживанием, эффективность разделения снижается, что может привести к экологическим инцидентам.

| Плюсы | Cons |

| Обеспечивает повторное использование воды, сокращая ее потребление и объемы сброса | Высокие первоначальные капитальные затраты на сепараторы, установки DAF и мембраны |

| Обеспечивает соблюдение ограничений на сброс нефти, БПК, ХПК и металлов | Текущие эксплуатационные расходы на химикаты, энергию и квалифицированную рабочую силу |

| Защищает последующую биологическую очистку и снижает образование накипи | Требуется регулярное обслуживание, очистка и удаление осадка |

| Извлечение масел для переработки или использования в энергетических целях с получением вторичного дохода | Занимает ценную площадь и требует интеграции с существующими планировками |

| Повышает безопасность на рабочем месте, предотвращая скользкий пол и неприятные запахи | Химикаты для разрушения эмульсии могут представлять опасность для здоровья и безопасности |

Часто задаваемые вопросы

Инженеры и руководители предприятий часто задаются практическими вопросами при внедрении сепарации масел и жиров на автомобильных заводах. Один из частых вопросов - как выбрать между гравитационными сепараторами, коалесцирующими пластинами, DAF и мембранами. Ответ зависит от состава сточных вод, желаемого качества стоков, доступного пространства и сложности эксплуатации; свободные масла часто могут быть удалены с помощью гравитационных установок, в то время как эмульгированные масла и мелкие твердые частицы требуют использования DAF или мембран. Еще один распространенный вопрос касается способа измерения концентрации масел и жиров. Стандартные методы используют экстракцию н-гексаном и гравиметрический анализ для количественного определения масел; регулярный отбор проб и онлайн-мониторинг важны для контроля процесса. Руководители предприятий также спрашивают о нормативных ограничениях: типичные разрешения на сброс требуют содержания масла и жира менее 10 мг/л, БПК менее 50 мг/л и ХПК менее 125 мг/л, но всегда следует проконсультироваться с местными нормами. Также часто задаются вопросы о частоте технического обслуживания. Скиммеры, водосливы и бункеры для осадка следует проверять еженедельно, системы дозирования химических веществ калибровать не реже раза в месяц, а комплексные проверки сепараторов проводить ежеквартально.

Иногда операторы задаются вопросом, можно ли разделить эмульгированные масла без применения химикатов. Во многих случаях для дестабилизации эмульсий требуется регулировка рН и коагулянты; однако теплые температуры и длительное время удержания также могут способствовать разделению. На вопрос о том, что делать с отделенным маслом, можно ответить, отметив, что восстановленное масло может быть отправлено на лицензированные предприятия по переработке, смешано с низкосортным топливом или использовано в качестве ресурса в системах регенерации энергии. Другой вопрос связан с воздействием моющих и обезжиривающих средств. Эти поверхностно-активные вещества стабилизируют эмульсии и должны быть тщательно подобраны или ограничены; корректировки процесса, такие как снижение концентрации моющих средств, переход на биоразлагаемые продукты или внедрение предварительной промывки, могут улучшить сепарацию. Наконец, многие спрашивают, можно ли масштабировать системы отделения масел и жиров для небольших сервисных зон или крупных заводов. Модульные технологии обеспечивают гибкость: от небольших установок на салазках для отдельных моечных отделений до крупных интегрированных систем для целых сборочных заводов, что гарантирует автопроизводителям любого размера возможность эффективного управления маслами.