Séparation des huiles et des graisses

Dans l'industrie automobile, les chaînes de production utilisent d'énormes volumes d'eau pour laver les pièces métalliques, refroidir les opérations d'usinage, tester les moteurs et nettoyer les cabines de peinture. Ces processus génèrent des eaux usées contenant des huiles lubrifiantes, des fluides hydrauliques, des résidus de graisse, des particules métalliques, des détergents, des solvants et d'autres contaminants issus des opérations de découpe, d'emboutissage, d'assemblage et de finition. Pour éviter le rejet d'hydrocarbures nocifs dans l'environnement et permettre la réutilisation de l'eau, les usines automobiles déploient des systèmes de séparation des huiles et des graisses qui extraient les matériaux hydrophobes des flux de traitement. Le principe de base consiste à exploiter les différences de densité entre les huiles et l'eau pour séparer les phases d'huile libre et émulsifiée, ce qui permet de réutiliser l'eau purifiée dans l'usine ou de la rejeter en toute sécurité. Une séparation efficace protège les unités de traitement biologique en aval contre l'encrassement, minimise la consommation de produits chimiques et maintient la conformité aux réglementations.

Ce processus de séparation offre une valeur commerciale significative car il permet de réduire la consommation d'eau douce, de diminuer les charges liées aux eaux usées et de préserver la réputation de la marque en faisant preuve d'une bonne gestion de l'environnement. Les constructeurs automobiles sont soumis à des limites de rejet strictes pour les huiles et les graisses, souvent de l'ordre de 10 mg/l dans les effluents, et doivent également gérer la demande biochimique en oxygène (DBO), la demande chimique en oxygène (DCO), le total des solides en suspension (TSS) et les métaux lourds. Les eaux usées brutes des chaînes de montage peuvent présenter des niveaux de pH compris entre 4 et 8 en fonction des produits chimiques de nettoyage, une DBO comprise entre 60 et 320 mg/L, une DCO de 200 à 1 000 mg/L et des concentrations d'huiles et de graisses de 150 à 700 mg/L dans les opérations typiques sur les véhicules légers. En l'absence de traitement, les huiles émulsifiées recouvrent les surfaces et empêchent le transfert d'oxygène dans les eaux réceptrices, ce qui entraîne des dommages écologiques et des amendes. Les systèmes de traitement de l'eau interviennent après les chaînes de production mais avant les unités de traitement biologique, en utilisant la séparation par gravité, les médias coalescents, la flottation, les membranes et les filtres de polissage pour éliminer les huiles et les graisses. Le choix de la technologie de séparation appropriée implique l'évaluation du débit des eaux usées, de la température, de la stabilité des émulsions, des contraintes d'espace et des objectifs de conformité, afin de garantir que les installations automobiles puissent maintenir des opérations stables tout en respectant les obligations en matière d'environnement.

Produits connexes pour la séparation des huiles et des graisses

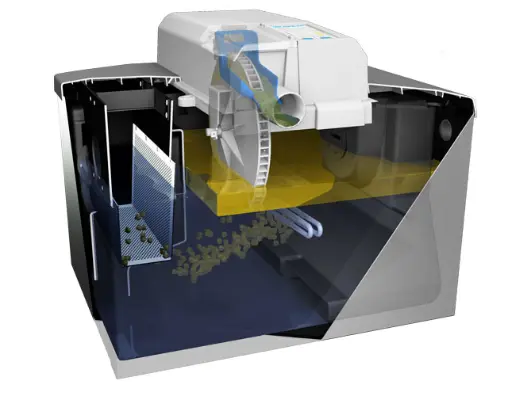

Séparateur par gravité API

Ce séparateur classique basé sur la gravité utilise de longs réservoirs rectangulaires où les eaux usées huileuses s'écoulent lentement, permettant aux gouttelettes d'huile libres de flotter à la surface en raison des différences de densité. Des déversoirs réglables écument l'huile collectée, tandis que les solides plus lourds se déposent dans une trémie à boues. Les séparateurs API sont robustes et adaptés à des débits importants, mais ils nécessitent un encombrement relativement important et sont moins efficaces pour les huiles émulsifiées.

Ultrafiltration

Les modules d'ultrafiltration utilisent des membranes semi-perméables pour séparer physiquement de l'eau les huiles émulsifiées, les graisses et les grosses molécules organiques. Sous une pression transmembranaire modérée, le perméat propre passe au travers tandis que les contaminants huileux se concentrent dans le rétentat. Les modules en céramique ou en polymère peuvent supporter des températures élevées et les nettoyants chimiques couramment utilisés dans le lavage automobile, produisant un perméat qui peut être réutilisé dans les cabines de pulvérisation.

Flottation à l'air dissous (DAF)

Les systèmes DAF injectent de fines bulles d'air dans les eaux usées pour s'attacher aux gouttelettes d'huile et aux solides en suspension, les soulevant à la surface pour qu'ils soient éliminés par les écrémeurs. Les agents chimiques de coagulation et de floculation améliorent l'agglomération des huiles émulsifiées et des particules fines, ce qui permet aux unités DAF de traiter des émulsions difficiles et des charges solides élevées. Leur flexibilité et leur efficacité d'élimination élevée les rendent populaires dans les cabines de peinture et les opérations de rinçage final.

Écrémage et bacs à graisse

Les écumeurs et les séparateurs de graisse capturent les couches d'huile flottantes dans les réservoirs d'égalisation ou les puisards avant que l'eau n'atteigne les équipements sensibles. Les écrémeurs mécaniques à bande retirent en continu l'huile libre pour la récupérer hors site, tandis que les séparateurs de graisse passifs s'appuient sur des déflecteurs de contrôle du débit pour retenir les huiles flottantes. Bien que simples, ces dispositifs jouent un rôle essentiel dans la prévention du colmatage et la réduction de la charge sur les séparateurs avancés.

L'ensemble de ces systèmes constitue l'épine dorsale de l'élimination des huiles et des graisses dans la construction automobile. Chaque technologie relève un défi spécifique : Les séparateurs API et les plaques coalescentes traitent les huiles libres et dispersées, le DAF élimine les huiles émulsifiées et les solides fins, les membranes polissent l'effluent pour obtenir une qualité de réutilisation, et les écrémeurs assurent une défense de première ligne. Le choix de la bonne combinaison dépend des caractéristiques des eaux usées, de l'empreinte de l'usine et des objectifs de réutilisation. Une intégration efficace garantit que l'huile séparée peut être recyclée ou éliminée de manière responsable, tandis que l'eau traitée peut être renvoyée dans les laveurs à haute pression ou les circuits de refroidissement. En combinant des techniques physiques, chimiques et membranaires, les usines automobiles atteignent les objectifs de rejet de manière fiable, améliorent les ratios de réutilisation de l'eau et maintiennent une production ininterrompue.

Principaux paramètres de qualité de l'eau contrôlés

Le contrôle d'une série de paramètres de qualité de l'eau est essentiel pour optimiser la séparation des huiles et des graisses et maintenir la stabilité des opérations. L'un des indicateurs les plus critiques est le pH, car la stabilité des émulsions d'huile et la performance des coagulants en dépendent. Les eaux usées automobiles peuvent avoir des valeurs de pH allant d'une légère acidité de 4,2 lorsque des nettoyants acides sont utilisés à des niveaux alcalins proches de 8,5 lors du rinçage au savon. Les opérateurs ajustent généralement le pH à une plage neutre entre 6,0 et 8,0 avant la séparation en utilisant des systèmes de dosage d'acide ou de base. La température influe également sur l'efficacité de la séparation ; des températures plus élevées réduisent la viscosité de l'huile et améliorent la flottation, mais peuvent endommager les membranes si elles dépassent les limites typiques de 30 °C à 40 °C. La mesure régulière de la conductivité (généralement entre 300 et 1 500 µS/cm) permet de détecter la dilution par l'eau du robinet ou l'accumulation de sels dissous, qui peuvent entraver le traitement en aval.

La concentration d'huile et de graisse est mesurée en tant que matière extractible au n-hexane ; les niveaux d'afflux typiques provenant des opérations de véhicules légers varient de 150 à 700 mg/L, tandis que l'entretien des véhicules lourds peut produire des concentrations aussi élevées que 800 mg/L. L'effluent final devrait respecter les limites de rejet d'environ 10 mg/L. La turbidité et le total des solides en suspension (TSS) indiquent la présence de copeaux de métal, d'écailles de peinture et de saletés ; les valeurs peuvent commencer entre 100 et 500 mg/L et doivent être réduites à moins de 30 mg/L. La demande biochimique en oxygène (DBO) et la demande chimique en oxygène (DCO) donnent une idée de la charge organique ; les valeurs typiques de DBO provenant du nettoyage automobile vont de 60 à 320 mg/L, tandis que la DCO peut varier de 200 à 1 000 mg/L en fonction de l'utilisation de solvants. Le maintien d'un rapport DBO/DCO supérieur à 0,3 implique que le traitement biologique sera efficace en aval. Les mesures de l'oxygène dissous (OD) dans les bassins d'égalisation permettent de s'assurer que des conditions anaérobies ne se développent pas, ce qui pourrait provoquer des odeurs et de la corrosion ; l'OD est généralement maintenu au-dessus de 2 mg/L.

Le contrôle des métaux lourds tels que le zinc, le cuivre et le chrome est également important car les fluides d'usinage des métaux peuvent introduire ces contaminants. Les limites réglementaires exigent souvent des concentrations inférieures à 2 mg/L pour le zinc et encore plus faibles pour le chrome. Les mesures des hydrocarbures pétroliers totaux (TPH) permettent de faire la distinction entre les fractions polaires et non polaires du pétrole ; les limites de rejet habituelles sont d'environ 15 mg/L. Les capteurs de conductivité et de potentiel d'oxydo-réduction (ORP) corrigés en fonction de la température peuvent aider à détecter les charges de tensioactifs et la consommation d'antioxydants. Enfin, des tests microbiologiques périodiques permettent de s'assurer que l'eau réutilisée ne contient pas d'agents pathogènes susceptibles d'affecter la sécurité des travailleurs. L'automatisation de la collecte des données à l'aide de systèmes SCADA et l'étalonnage régulier des capteurs améliorent la fiabilité et permettent de prendre des mesures correctives en cas d'écarts.

| Paramètres | Gamme typique | Méthode de contrôle |

| pH | 6,0 - 8,0 (neutralisé) ; eaux usées brutes 4,2 - 8,5 | Dosage de l'acide et de la soude à l'aide de régulateurs de pH automatiques |

| Huile et graisse | Influent 150 - 700 mg/L ; effluent ≤ 10 mg/L (limite typique) | Séparation par gravité, plaques coalescentes, DAF, écrémage |

| BOD | 60 - 320 mg/L | Traitement biologique après déshuilage ; aération et contrôle des nutriments |

| COD | 200 - 1 000 mg/L | Coagulation/floculation suivie de DAF ou de membranes |

| Total des solides en suspension (TSS) | 100 - 500 mg/L d'influent ; < 30 mg/L d'effluent | Sédimentation, filtration, élimination des boues |

| Conductivité | 300 - 1 500 µS/cm | Cycles de purge et de réapprovisionnement pour contrôler l'accumulation de sel |

| Oxygène dissous (OD) | ≥ 2 mg/L dans les réservoirs d'égalisation | Aération à l'aide de souffleurs ou de mélangeurs |

| Température | 20 - 30 °C recommandés ; pointes à 40 °C | Échangeurs de chaleur, boucles de refroidissement |

| Métaux lourds (par exemple, Zn, Cr) | < 2 mg/L (Zn), < 0,5 mg/L (Cr) | Précipitation avec des hydroxydes, échange d'ions |

| Turbidité | 20 - 100 NTU dans les effluents | Unités de filtration et de coalescence |

Considérations relatives à la conception et à la mise en œuvre

La conception d'un système de séparation des huiles et des graisses pour une usine automobile implique une évaluation détaillée des caractéristiques des eaux usées, des programmes de production, de l'espace disponible et des exigences de conformité. Les ingénieurs commencent par quantifier les débits de pointe et moyens, qui peuvent varier de 5 à 100 m³/h en fonction de la taille de l'installation et de la présence ou non d'ateliers de carrosserie, d'assemblage de moteurs et de peinture. Ils doivent tenir compte des surcharges lorsque plusieurs baies de lavage se déchargent simultanément et veiller à ce que les réservoirs d'égalisation amortissent ces variations. Le dimensionnement des séparateurs est influencé par la loi de Stokes, qui établit un lien entre la vitesse de sédimentation ou d'ascension des particules et les différences de densité, la viscosité du fluide et la taille des gouttelettes ; les concepteurs visent généralement l'élimination de gouttelettes aussi petites que 50 µm pour les unités gravitaires et jusqu'à 10 µm pour les systèmes de coalescence ou de flottation. Les ingénieurs évaluent également la composition des huiles - qu'il s'agisse de lubrifiants minéraux, de fluides hydrauliques synthétiques ou de liquides de refroidissement pour l'usinage - car la stabilité de l'émulsion détermine la nécessité d'utiliser des briseurs d'émulsion ou d'ajuster le pH.

Le respect des normes environnementales et de qualité guide la sélection des équipements. Les usines automobiles sont souvent certifiées selon les cadres de gestion environnementale ISO 14001 et de gestion de la qualité ISO 9001, qui mettent tous deux l'accent sur les processus contrôlés, la documentation et l'amélioration continue. Les réglementations locales, telles que la directive-cadre européenne sur l'eau ou les permis de rejet nationaux, fixent les concentrations admissibles d'huile, de DBO, de DCO et de métaux. En cas de réutilisation dans des circuits de lavage ou de refroidissement, les objectifs de qualité de l'eau peuvent s'aligner sur les classes de propreté ISO 4406 pour les fluides contenant de l'huile, qui exigent un nombre très faible de particules et d'huiles. Les concepteurs doivent prévoir des redondances et des dérivations pour maintenir l'efficacité de la séparation pendant la maintenance ; des unités DAF doubles ou des skids modulaires à membranes offrent une certaine flexibilité. L'intégration d'instruments automatisés pour le pH, la conductivité, le débit et la concentration d'huile dans les systèmes SCADA de l'usine permet un contrôle et des alarmes en temps réel. Le choix des matériaux est un autre aspect critique ; les eaux usées huileuses peuvent contenir des solvants, des acides et des températures élevées, de sorte que l'acier inoxydable ou l'acier au carbone revêtu est utilisé pour les réservoirs et la tuyauterie, tandis que les membranes sont sélectionnées pour résister à l'encrassement.

Les contraintes spatiales d'une usine automobile peuvent influencer le choix d'unités compactes de coalescence ou de séparateurs par gravité plus grands. Par exemple, la modernisation d'un atelier de peinture confiné peut favoriser une unité DAF montée sur skid avec des modules de dosage de produits chimiques, tandis que les nouvelles installations peuvent allouer un espace extérieur aux séparateurs API avec des bassins en béton. Les concepteurs doivent également prendre en compte le traitement des boues et de l'huile séparée : les trémies de boues doivent être accessibles aux camions de pompage, et l'huile séparée doit être collectée pour être recyclée ou éliminée conformément à la réglementation sur les déchets dangereux. Les boucles d'instrumentation doivent comporter des dispositifs à sécurité intégrée pour éviter le surdosage de produits chimiques ; les contrôleurs de pH peuvent comporter des dispositifs de verrouillage qui interrompent le dosage d'acide en cas d'arrêt du débit. La sélection des coagulants (généralement des sels d'aluminium ou de fer) et des polymères dépend de la composition des eaux usées et des caractéristiques de floc souhaitées, déterminées par des essais en bocaux et des études pilotes. Enfin, l'intégration des boucles de recyclage de l'eau dans le processus global de l'usine nécessite une analyse minutieuse de la contamination croisée afin de s'assurer que l'eau réutilisée n'affecte pas négativement la qualité du produit ou la durée de vie de l'équipement.

Fonctionnement et entretien

Après la mise en service, les performances des systèmes de séparation des huiles et des graisses dépendent d'une exploitation disciplinée et d'une maintenance préventive. Les opérateurs surveillent les débits, ajustent la position des vannes et s'assurent que les systèmes de dosage des produits chimiques fonctionnent. En cas d'utilisation de coagulants ou de polymères, un dosage correct est crucial ; un surdosage peut augmenter le volume des boues, tandis qu'un sous-dosage réduit l'efficacité de la séparation. Les opérateurs étalonnent chaque semaine les capteurs de pH et d'huile, en vérifiant que les relevés correspondent aux analyses de laboratoire. Le débit entrant est équilibré à l'aide de réservoirs d'égalisation et les pompes sont séquencées afin d'éviter les chocs sur les séparateurs. Le contrôle de la température et de la viscosité est également important ; des échangeurs de chaleur ou des boucles de refroidissement empêchent l'eau de dépasser 40 °C, ce qui pourrait émulsifier les huiles ou endommager les membranes.

Les intervalles de maintenance dépendent du type d'équipement. Les séparateurs API et les séparateurs à plaques coalescentes doivent être régulièrement débarrassés de l'huile accumulée, généralement une fois par semaine, afin d'éviter tout réentraînement. Les écrémeurs peuvent nécessiter l'inspection et le remplacement des courroies ou des tubes tous les six mois. Les unités DAF nécessitent un nettoyage périodique des saturateurs et des diffuseurs pour éviter l'encrassement ; la taille et la distribution des bulles doivent être vérifiées tous les mois. Les systèmes membranaires suivent des régimes de nettoyage spécifiques au fabricant ; par exemple, le lavage à contre-courant est généralement effectué quotidiennement ou après un volume déterminé d'eau traitée, tandis que le nettoyage chimique avec des solutions alcalines et acides peut avoir lieu tous les 30 jours lorsque la pression transmembranaire augmente. Les bacs à graisse doivent être vidés lorsque l'huile retenue atteint 25 % de leur volume, souvent toutes les deux semaines dans les ateliers très fréquentés. La lubrification des composants mécaniques, l'inspection des joints et la vérification des vannes de contrôle doivent suivre un calendrier de maintenance planifiée aligné sur le système global de gestion des actifs de l'usine.

Les stratégies de contrôle des procédés améliorent la fiabilité. Les systèmes de supervision suivent les indicateurs de performance clés tels que l'efficacité du déshuilage, la teneur en solides des boues et la consommation de polymères, et déclenchent des alertes en cas de dérive des valeurs. L'analyse des tendances peut révéler des signes précoces de formation d'émulsions en raison de changements dans l'utilisation des détergents ou dans la formulation des produits, ce qui permet aux opérateurs d'ajuster le pH ou le dosage des produits chimiques de manière proactive. Pour maximiser la réutilisation de l'eau, les opérateurs mélangent souvent le perméat avec de l'eau douce et surveillent la conductivité et la dureté pour maintenir les performances de l'équipement. Les boues générées par la séparation des huiles sont déshydratées à l'aide de filtres-presses ou de centrifugeuses ; un conditionnement adéquat à l'aide de polymères est nécessaire pour obtenir un taux de solides dans le gâteau de 20 à 30 %, ce qui permet de réduire les coûts d'élimination. La formation du personnel est essentielle pour garantir que les opérateurs reconnaissent les conditions anormales, respectent les protocoles de sécurité lors de la manipulation de produits chimiques et effectuent correctement l'échantillonnage. En suivant des procédures définies et en s'adaptant aux variations du processus, les usines automobiles peuvent maintenir une efficacité élevée de déshuilage et protéger les unités de traitement biologique en aval.

Un calcul simple permet d'illustrer le temps de rétention d'un séparateur huile-eau. Supposons qu'un séparateur à plaques coalescentes soit conçu pour traiter 30 m³/h d'eau huileuse et que le volume disponible dans la chambre de séparation soit de 15 m³. Le temps de rétention ttt est déterminé par t=VQt = \frac{V}{Q}t=QV. En utilisant les valeurs fournies, le temps de rétention est de 0,5 heure, soit 30 minutes, ce qui laisse suffisamment de temps aux gouttelettes d'huile pour s'élever et coalescer dans des conditions normales.

Défis et solutions

Même les systèmes de séparation des huiles et des graisses les mieux conçus se heurtent à des difficultés opérationnelles dans la construction automobile. Problème : la variabilité de la composition des eaux usées se produit lorsque différentes zones de production se déchargent simultanément, ce qui provoque des pics soudains de concentration d'huile et de charge en tensioactifs. Solution : L'installation de réservoirs d'égalisation et la programmation de pompes d'équilibrage du débit permettent d'égaliser la charge, tandis que des capteurs en ligne permettent d'ajuster le dosage du coagulant en temps réel. Problème : Les huiles émulsifiées créées par les détergents et les pompes à fort cisaillement résistent à la séparation dans les unités basées sur la gravité. Solution : Les briseurs d'émulsion, l'ajustement du pH et la coagulation chimique avec des sels métalliques, suivis d'une DAF ou d'une filtration membranaire, déstabilisent efficacement les émulsions et permettent de les éliminer. Problème : Les coûts d'élimination des boues peuvent devenir importants lorsque les systèmes de déshuilage produisent de gros volumes de boues. Solution : La déshydratation des boues à l'aide de filtres-presses ou de centrifugeuses et l'optimisation du dosage des coagulants permettent de réduire le volume des boues ; l'huile séparée peut être récupérée ou utilisée comme combustible dans les processus de valorisation énergétique des déchets.

Problème : L'encrassement des médias de coalescence et des membranes par les solides en suspension et la croissance biologique réduit l'efficacité et augmente la fréquence de la maintenance. Solution : L'installation de préfiltres et le nettoyage régulier des plaques de coalescence empêchent l'accumulation ; l'encrassement des membranes est atténué par le choix de matériaux appropriés (par exemple, l'ultrafiltration céramique) et la mise en œuvre de cycles de lavage à contre-courant réguliers. Problème : la corrosion et l'attaque chimique des réservoirs et des canalisations peuvent se produire en raison d'eaux usées acides ou chargées de solvants, ce qui compromet l'intégrité des équipements. Solution : L'utilisation de matériaux résistant à la corrosion, tels que l'acier inoxydable, le revêtement des surfaces intérieures et le maintien d'un pH neutre protègent l'infrastructure. Problème : les erreurs de l'opérateur dans le dosage des produits chimiques et le réglage du système peuvent entraîner des manquements à la conformité. Solution : Une formation complète, des procédures d'exploitation normalisées et des commandes de dosage automatisées avec verrouillage réduisent l'erreur humaine. Problème : les pics de demande de production peuvent dépasser la capacité des séparateurs. Solution : La conception de systèmes modulaires à capacité flexible, tels que des unités DAF parallèles, et la mise en œuvre de plans d'urgence pour le stockage temporaire ou le déversement partiel dans des installations de traitement tierces garantissent la continuité. Relever ces défis de manière proactive améliore la résilience des processus de séparation des huiles et des graisses et favorise une fabrication automobile durable.

Avantages et inconvénients

L'investissement dans des systèmes de séparation des huiles et des graisses présente de nombreux avantages pour les usines automobiles. La réutilisation de l'eau diminue la consommation d'eau douce, ce qui réduit les coûts d'exploitation et préserve les ressources régionales en eau. L'élimination des huiles avant le traitement biologique protège les microbes de la toxicité et améliore les performances en aval, facilitant la conformité avec les permis de rejet qui exigent souvent des niveaux d'huile et de graisse inférieurs à 10 mg/L. La récupération des huiles séparées peut générer des revenus si elles sont recyclées en lubrifiants ou vendues comme combustible secondaire. Une séparation efficace réduit également le risque de sanctions réglementaires et favorise une image positive de l'entreprise, ce qui est de plus en plus important pour les constructeurs automobiles engagés dans le développement durable. En outre, la capture des huiles permet d'éviter les mauvaises odeurs, la corrosion et les risques de sécurité associés aux sols glissants dans les zones d'usine. En même temps, il y a des inconvénients à prendre en compte. L'investissement en capital pour les séparateurs API, les unités DAF et les membranes peut être substantiel, en particulier lorsqu'il s'agit de moderniser des installations existantes. L'exploitation nécessite un personnel qualifié et une surveillance continue ; l'utilisation de produits chimiques et l'élimination des boues ajoutent des coûts permanents. L'équipement occupe de l'espace au sol, qui peut être rare dans les zones de production très fréquentées. La rupture d'émulsion peut nécessiter des produits chimiques dangereux, d'où la nécessité d'une manipulation et d'un stockage soigneux. Enfin, si l'entretien est négligé, l'efficacité de la séparation se détériore, ce qui peut entraîner des incidents environnementaux.

| Pour | Cons |

| Permet la réutilisation de l'eau, réduisant ainsi la consommation et les volumes de rejets | Coût d'investissement initial élevé pour les séparateurs, les unités DAF et les membranes |

| Améliore la conformité avec les limites de rejet pour l'huile, la DBO, la DCO et les métaux | Coûts opérationnels permanents pour les produits chimiques, l'énergie et la main-d'œuvre qualifiée |

| Protège le traitement biologique en aval et réduit l'encrassement | Nécessite un entretien, un nettoyage et une gestion des boues réguliers |

| Récupère les huiles pour les recycler ou les utiliser comme source d'énergie, générant ainsi des revenus secondaires. | Occupe un espace précieux au sol et nécessite une intégration dans les aménagements existants |

| Améliore la sécurité sur le lieu de travail en évitant les sols glissants et les odeurs | Les produits chimiques qui brisent les émulsions peuvent présenter des risques pour la santé et la sécurité |

Questions fréquemment posées

Les ingénieurs et les directeurs d'usine se posent souvent des questions pratiques lorsqu'ils mettent en œuvre la séparation des huiles et des graisses dans les usines automobiles. Une question fréquente est de savoir comment choisir entre les séparateurs par gravité, les plaques coalescentes, le DAF et les membranes. La réponse dépend de la composition des eaux usées, de la qualité souhaitée des effluents, de l'espace disponible et de la complexité opérationnelle ; les huiles libres peuvent souvent être éliminées avec des unités gravitaires, tandis que les huiles émulsifiées et les solides fins nécessitent un DAF ou des membranes. Une autre question fréquemment posée concerne la manière dont les concentrations d'huiles et de graisses sont mesurées. Les méthodes standard utilisent l'extraction au n-hexane et l'analyse gravimétrique pour quantifier les huiles ; l'échantillonnage régulier et la surveillance en ligne sont importants pour le contrôle du processus. Les directeurs d'usine posent également des questions sur les limites réglementaires ; les permis de rejet habituels exigent des niveaux d'huile et de graisse inférieurs à 10 mg/L, une DBO inférieure à 50 mg/L et une DCO inférieure à 125 mg/L, mais les réglementations locales doivent toujours être consultées. Les questions relatives à la fréquence d'entretien sont également fréquentes. Les écumeurs, les déversoirs et les trémies à boues doivent être vérifiés chaque semaine, les systèmes de dosage de produits chimiques doivent être calibrés au moins une fois par mois et les séparateurs doivent faire l'objet d'une inspection complète tous les trimestres.

Les opérateurs se demandent parfois si les huiles émulsionnées peuvent être séparées sans produits chimiques. Dans de nombreux cas, les émulsions nécessitent un ajustement du pH et des coagulants pour être déstabilisées ; cependant, des températures chaudes et des temps de rétention prolongés peuvent également faciliter la séparation. Pour répondre aux inquiétudes concernant l'utilisation des huiles séparées, il faut savoir que les huiles récupérées peuvent être envoyées à des recycleurs agréés, mélangées à des carburants de qualité inférieure ou utilisées comme ressource dans des systèmes de récupération d'énergie. Une autre question concerne l'impact des détergents et des dégraisseurs. Ces tensioactifs stabilisent les émulsions et doivent être soigneusement sélectionnés ou limités ; des ajustements de processus tels que la réduction de la concentration de détergent, le passage à des produits biodégradables ou la mise en œuvre de prérinçages peuvent améliorer la séparation. Enfin, beaucoup se demandent si les systèmes de séparation des huiles et des graisses peuvent être adaptés aux petites aires de service ou aux grandes usines. Les technologies modulaires permettent une certaine flexibilité, qu'il s'agisse de petites unités montées sur patins pour des aires de lavage individuelles ou de grands systèmes intégrés pour des usines d'assemblage entières, ce qui permet aux constructeurs automobiles de toutes tailles de parvenir à une gestion efficace de l'huile.