Yağ ve Gres Ayrıştırma

Otomotiv endüstrisinde, üretim hatları metal bileşenleri yıkamak, işleme operasyonlarını soğutmak, motorları test etmek ve boya kabinlerini temizlemek için büyük hacimlerde su kullanır. Bu işlemler yağlama yağları, hidrolik sıvılar, gres kalıntıları, metal tozları, deterjanlar, çözücüler ve kesme, damgalama, montaj ve son işlemlerden kaynaklanan diğer kirleticileri içeren atık su üretir. Zararlı hidrokarbonların çevreye salınmasını önlemek ve suyun yeniden kullanımını sağlamak için otomotiv tesisleri, proses akışlarından hidrofobik malzemeleri çıkaran yağ ve gres ayırma sistemleri kullanır. Temel prensip, serbest ve emülsifiye yağ fazlarını ayırmak için yağlar ve su arasındaki yoğunluk farklarından yararlanmayı içerir ve arıtılmış suyun tesiste yeniden kullanılmasına veya güvenli bir şekilde deşarj edilmesine olanak tanır. Etkili ayırma, aşağı akış biyolojik arıtma ünitelerini kirlenmeye karşı korur, kimyasal tüketimini en aza indirir ve mevzuata uygunluğu sürdürür.

Bu ayrıştırma işlemi, tatlı su tüketimini azalttığı, atık su ücretlerini düşürdüğü ve çevreye duyarlılık göstererek marka itibarını koruduğu için önemli bir iş değeri sağlar. Otomotiv üreticileri, yağ ve gres için genellikle atık suda 10 mg/L civarında olan katı deşarj limitleri altında çalışır ve ayrıca biyokimyasal oksijen ihtiyacı (BOD), kimyasal oksijen ihtiyacı (COD), toplam askıda katı madde (TSS) ve ağır metalleri yönetmelidir. Montaj hatlarından gelen ham atık su, temizlik kimyasallarına bağlı olarak 4 ila 8 arasında pH seviyeleri, 60 ila 320 mg/L arasında BOİ, 200 ila 1 000 mg/L arasında KOİ ve tipik hafif araç operasyonlarında 150 ila 700 mg/L arasında yağ ve gres konsantrasyonları gösterebilir. Arıtma olmadan, emülsifiye yağlar yüzeyleri kaplar ve alıcı sularda oksijen transferini engelleyerek ekolojik zarara ve para cezalarına yol açar. Su arıtma sistemleri üretim hatlarından sonra ancak biyolojik arıtma ünitelerinden önce devreye girerek yağları ve gresleri gidermek için yerçekimiyle ayırma, birleştirme ortamı, yüzdürme, membranlar ve parlatma filtreleri kullanır. Uygun ayırma teknolojisinin seçilmesi, atık su akışının, sıcaklığın, emülsiyon stabilitesinin, alan kısıtlamalarının ve uyumluluk hedeflerinin değerlendirilmesini içerir ve otomotiv tesislerinin çevresel yükümlülükleri yerine getirirken istikrarlı operasyonlarını sürdürebilmelerini sağlar.

Yağ ve Gres Ayrıştırma için İlgili Ürünler

API Yerçekimi Ayırıcı

Bu klasik yerçekimine dayalı separatör, yağlı atık suyun yavaşça aktığı uzun dikdörtgen tanklar kullanır ve yoğunluk farklılıkları nedeniyle serbest yağ damlacıklarının yüzeye çıkmasına izin verir. Ayarlanabilir savaklar toplanan yağı sıyırırken, daha ağır katı maddeler bir çamur haznesine çökelir. API separatörleri sağlamdır ve büyük akışlar için uygundur, ancak nispeten büyük bir ayak izi gerektirir ve emülsifiye yağlar üzerinde daha az etkilidir.

Ultrafiltrasyon

Ultrafiltrasyon modülleri, emülsifiye yağları, gresi ve büyük organik molekülleri sudan fiziksel olarak ayırmak için yarı geçirgen membranlar kullanır. Orta derecede transmembran basıncı altında, temiz permeat geçerken yağlı kirleticiler retentatta yoğunlaşır. Seramik veya polimerik modüller, otomotiv yıkamada yaygın olarak kullanılan yüksek sıcaklıkları ve kimyasal temizleyicileri kaldırabilir ve sprey kabinlerinde yeniden kullanıma uygun permeat üretebilir.

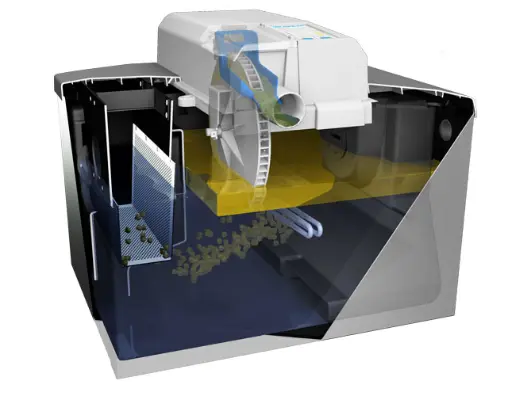

Çözünmüş Hava Flotasyonu (DAF)

DAF sistemleri atık suya ince hava kabarcıkları enjekte ederek asılı yağ damlacıklarına ve katı maddelere bağlanır ve bunları sıyırıcılar tarafından uzaklaştırılmak üzere yüzeye çıkarır. Kimyasal koagülasyon ve flokülasyon maddeleri, emülsifiye yağların ve ince partiküllerin aglomerasyonunu artırarak DAF ünitelerinin zorlu emülsiyonları ve yüksek katı madde yüklerini işlemesini sağlar. Esneklikleri ve yüksek giderim verimlilikleri, boya kabinlerinde ve son durulama işlemlerinde popüler olmalarını sağlar.

Sıyırma ve Yağ Tutucular

Sıyırıcılar ve gres kapanları, su hassas ekipmanlara ulaşmadan önce dengeleme tanklarından veya haznelerden yüzen yağ katmanlarını yakalar. Mekanik kayışlı sıyırıcılar tesis dışında geri kazanım için serbest yağı sürekli olarak uzaklaştırırken, pasif yağ tutucular yüzen yağları tutmak için akış kontrol bölmelerine güvenir. Basit olmalarına rağmen bu cihazlar tıkanmayı önlemede ve gelişmiş separatörler üzerindeki yükü azaltmada hayati bir rol oynar.

Bu sistemler toplu olarak otomotiv üretiminde yağ ve gres gideriminin bel kemiğini oluşturur. Her teknoloji belirli bir zorluğu ele alır: API separatörleri ve birleştirme plakaları serbest ve dağılmış yağları işler, DAF emülsifiye yağları ve ince katıları giderir, membranlar atık suyu yeniden kullanım kalitesine getirecek şekilde parlatır ve sıyırıcılar ön cephede savunma sağlar. Doğru kombinasyonun seçilmesi atık su özelliklerine, tesisin kapladığı alana ve yeniden kullanım hedeflerine bağlıdır. Etkili entegrasyon, ayrıştırılan yağın geri dönüştürülebilmesini veya sorumlu bir şekilde bertaraf edilebilmesini sağlarken, arıtılmış su yüksek basınçlı yıkayıcılara veya soğutma devrelerine geri gönderilebilir. Fiziksel, kimyasal ve membran tekniklerini birleştirerek otomotiv tesisleri deşarj hedeflerine güvenilir bir şekilde ulaşır, su-kullanım oranlarını iyileştirir ve kesintisiz üretimi sürdürür.

İzlenen Temel Su Kalitesi Parametreleri

Yağ ve gres ayrımını optimize etmek ve istikrarlı operasyonları sürdürmek için bir dizi su kalitesi parametresinin izlenmesi şarttır. En kritik göstergelerden biri pH'tır, çünkü yağ emülsiyonlarının stabilitesi ve pıhtılaştırıcıların performansı buna bağlıdır. Otomotiv atık suyu, asidik temizleyiciler kullanıldığında 4,2'deki hafif asidik değerden sabunla durulama sırasında 8,5'e yakın alkali seviyelere kadar değişen pH değerlerine sahip olabilir. Operatörler genellikle asit veya baz dozajlama sistemleri kullanarak ayırma işleminden önce pH değerini 6,0 ile 8,0 arasında nötr bir aralığa ayarlar. Sıcaklık da ayırma verimliliğini etkiler; daha yüksek sıcaklıklar yağ viskozitesini azaltır ve yüzdürmeyi iyileştirir ancak 30 °C ila 40 °C'lik tipik sınırları aşarsa membranlara zarar verebilir. İletkenliğin düzenli olarak ölçülmesi (genellikle 300 ila 1 500 µS/cm arasında) musluk suyuyla seyrelmenin veya çözünmüş tuzların birikmesinin tespit edilmesine yardımcı olur, bu da aşağı akış arıtmasını engelleyebilir.

Yağ ve gres konsantrasyonu n-hekzan ekstrakte edilebilir madde olarak ölçülür; hafif araç operasyonlarından gelen tipik giriş seviyeleri 150 ila 700 mg/L arasında değişirken, ağır araç bakımı 800 mg/L'ye kadar yüksek konsantrasyonlar üretebilir. Nihai çıkış suyunun 10 mg/L civarında deşarj limitlerini karşılaması beklenmektedir. Bulanıklık ve toplam askıda katı madde (TSS) metal talaşı, boya pulları ve kirin varlığını gösterir; değerler 100 ila 500 mg/L'den başlayabilir ve 30 mg/L'nin altına düşürülmelidir. Biyokimyasal oksijen ihtiyacı (BOİ) ve kimyasal oksijen ihtiyacı (KOİ) organik yük hakkında bilgi verir; otomotiv temizliğinden kaynaklanan tipik BOİ değerleri 60 ila 320 mg/L arasında değişirken, KOİ solvent kullanımına bağlı olarak 200 ila 1 000 mg/L arasında değişebilir. BOİ/KOİ oranının 0,3'ün üzerinde tutulması biyolojik arıtmanın aşağı yönde etkili olacağı anlamına gelir. Dengeleme tanklarındaki çözünmüş oksijen (ÇO) ölçümleri, koku ve korozyona neden olabilecek anaerobik koşulların oluşmamasını sağlar; ÇO genellikle 2 mg/L'nin üzerinde tutulur.

Çinko, bakır ve krom gibi ağır metallerin izlenmesi de önemlidir çünkü metal işleme sıvıları bu kirleticileri ortaya çıkarabilir. Düzenleyici limitler genellikle çinko için 2 mg/L'nin altında ve krom için daha da düşük konsantrasyonlar gerektirir. Toplam petrol hidrokarbonları (TPH) ölçümleri polar ve polar olmayan petrol fraksiyonlarını ayırt etmeye yardımcı olur; tipik deşarj limitleri yaklaşık 15 mg/L'dir. Sıcaklıkla düzeltilmiş iletkenlik ve oksidasyon-redüksiyon potansiyeli (ORP) sensörleri yüzey aktif madde yüklerini ve antioksidan tüketimini tespit etmeye yardımcı olabilir. Son olarak, periyodik mikrobiyolojik testler yeniden kullanılan suyun işçi güvenliğini etkileyebilecek patojenleri barındırmadığından emin olunmasını sağlar. SCADA sistemleri ile veri toplamanın otomatikleştirilmesi ve sensörlerin düzenli olarak kalibre edilmesi güvenilirliği artırır ve sapmalar meydana geldiğinde düzeltici eylemleri destekler.

| Parametre | Tipik Aralık | Kontrol Yöntemi |

| pH | 6.0 - 8.0 (nötralize edilmiş); ham atık su 4.2 - 8.5 | Otomatik pH kontrolörleri kullanarak asit/alkali dozajlama |

| Yağ ve Gres | Giriş 150 - 700 mg/L; çıkış ≤ 10 mg/L (tipik limit) | Yerçekimi ile ayırma, birleştirme plakaları, DAF, sıyırma |

| BOD | 60 - 320 mg/L | Yağ gideriminden sonra biyolojik arıtma; havalandırma ve besin kontrolü |

| COD | 200 - 1 000 mg/L | Koagülasyon/flokülasyon ve ardından DAF veya membranlar |

| Toplam Askıda Katı Madde (TSS) | 100 - 500 mg/L giriş; < 30 mg/L çıkış suyu | Sedimantasyon, filtrasyon, çamur giderme |

| İletkenlik | 300 - 1.500 µS/cm | Tuz birikimini kontrol etmek için boşaltma ve yenileme döngüleri |

| Çözünmüş Oksijen (DO) | Dengeleme tanklarında ≥ 2 mg/L | Üfleyiciler veya karıştırıcılar kullanılarak havalandırma |

| Sıcaklık | 20 - 30 °C önerilir; en yüksek 40 °C | Isı eşanjörleri, soğutma döngüleri |

| Ağır Metaller (örn. Zn, Cr) | < 2 miligram/litre (Zn), < 0,5 miligram/litre (Cr) | Hidroksitlerle çökeltme, iyon değişimi |

| Bulanıklık | Atık suda 20 - 100 NTU | Filtrasyon ve birleştirme üniteleri |

Tasarım ve Uygulamada Dikkat Edilecek Hususlar

Bir otomotiv tesisi için yağ ve gres ayırma sisteminin tasarlanması, atık su özelliklerinin, üretim programlarının, mevcut alanın ve uyumluluk gerekliliklerinin ayrıntılı bir değerlendirmesini içerir. Mühendisler, tesisin büyüklüğüne ve kaporta atölyesi operasyonları, motor montajı ve boya atölyelerini içerip içermediğine bağlı olarak 5 ila 100 m³/saat arasında değişebilen pik ve ortalama akış hızlarını ölçerek işe başlar. Birden fazla yıkama bölmesi aynı anda deşarj yaptığında oluşan dalgalanmaları karşılamalı ve dengeleme tanklarının bu değişimleri azaltmasını sağlamalıdırlar. Separatörlerin boyutlandırılması, partikül çökelme veya yükselme hızını yoğunluk farklılıkları, sıvı viskozitesi ve damlacık boyutuyla ilişkilendiren Stokes Yasasından etkilenir; tasarımcılar tipik olarak yerçekimi üniteleri için 50 µm kadar küçük damlacıkların ve birleştirme veya yüzdürme sistemleri için 10 µm'ye kadar damlacıkların giderilmesini hedefler. Mühendisler ayrıca ister mineral yağlayıcılar, ister sentetik hidrolik sıvılar veya işleme soğutucuları olsun yağların bileşimini de değerlendirir çünkü emülsiyon kararlılığı emülsiyon kırıcılara veya pH ayarına olan ihtiyacı belirler.

Çevre ve kalite standartlarına uygunluk ekipman seçimine rehberlik eder. Otomotiv tesisleri genellikle ISO 14001 çevre yönetimi ve ISO 9001 kalite yönetimi çerçeveleri altında sertifikalandırılır; her ikisi de kontrollü süreçleri, dokümantasyonu ve sürekli iyileştirmeyi vurgular. Avrupa Su Çerçeve Direktifi veya ulusal deşarj izinleri gibi yerel yönetmelikler izin verilen yağ, BOİ, KOİ ve metal konsantrasyonlarını belirler. Yıkama veya soğutma devrelerinde yeniden kullanımın amaçlandığı durumlarda, su kalitesi hedefleri yağ içeren sıvılar için ISO 4406 temizlik sınıfları ile uyumlu olabilir ve çok düşük partikül ve yağ sayıları gerektirir. Tasarımcılar bakım sırasında ayırma verimliliğini korumak için yedeklilik ve baypaslar kullanmalıdır; çift DAF üniteleri veya modüler membran kızakları esneklik sağlar. pH, iletkenlik, akış ve yağ konsantrasyonu için otomatik enstrümantasyonun tesis SCADA sistemleri ile entegre edilmesi gerçek zamanlı kontrol ve alarm sağlar. Malzeme seçimi bir diğer kritik husustur; yağlı atık su solventler, asitler ve yüksek sıcaklıklar içerebilir, bu nedenle tanklar ve borular için paslanmaz çelik veya kaplamalı karbon çeliği kullanılırken membranlar kirlenmeye karşı dayanıklı olacak şekilde seçilir.

Bir otomotiv tesisindeki mekansal kısıtlamalar, kompakt birleştirme ünitelerinin mi yoksa daha büyük gravite separatörlerinin mi seçileceğini etkileyebilir. Örneğin, kapalı bir boya atölyesinin yenilenmesi, kimyasal dozajlama modüllerine sahip kızağa monte bir DAF ünitesini tercih edebilirken, yeni kurulumlar beton havuzlu API separatörleri için açık alan tahsis edebilir. Tasarımcılar ayrıca çamur ve ayrıştırılmış yağ işlemeyi de göz önünde bulundurmalıdır: çamur haznelerinin pompa kamyonları için erişime ihtiyacı vardır ve ayrıştırılmış yağ, tehlikeli atık yönetmeliklerine uygun olarak geri dönüşüm veya bertaraf için toplanmalıdır. Enstrümantasyon döngüleri, aşırı kimyasal dozajlamayı önlemek için arıza emniyetli tasarımlar içermelidir; pH kontrolörleri, akış durduğunda asit dozajlamayı duraklatan kilitler içerebilir. Koagülantların (tipik olarak alüminyum veya demir tuzları) ve polimerlerin seçimi, kavanoz testi ve pilot çalışmalarla belirlenen atık su bileşimine ve istenen flok özelliklerine bağlıdır. Son olarak, su geri dönüşüm döngülerinin genel tesis sürecine entegrasyonu, yeniden kullanılan suyun ürün kalitesini veya ekipman ömrünü olumsuz etkilememesini sağlamak için dikkatli çapraz kontaminasyon analizi gerektirir.

İşletme ve Bakım

Devreye alındıktan sonra, yağ ve gres ayırma sistemlerinin performansı disiplinli çalışma ve önleyici bakıma bağlıdır. Operatörler akış hızlarını izler, vana konumlarını ayarlar ve kimyasal dozajlama sistemlerinin çalıştığından emin olur. Koagülantlar veya polimerler kullanıldığında, doğru dozajlama çok önemlidir; aşırı doz çamur hacmini artırabilirken, düşük doz ayırma verimliliğini azaltır. Operatörler pH ve yağ sensörlerini haftalık olarak kalibre eder ve değerlerin laboratuvar analizlerine uygun olduğunu doğrular. Giriş akışı dengeleme tankları kullanılarak dengelenir ve pompalar ayırıcılara şokları önlemek için sıralanır. Sıcaklık ve viskozite kontrolü de önemlidir; ısı eşanjörleri veya soğutma döngüleri suyun 40 °C'yi aşmasını önler, bu da yağları emülsifiye edebilir veya membranlara zarar verebilir.

Bakım aralıkları ekipman türüne bağlıdır. API ve birleştirme plakalı ayırıcılar, yeniden sürüklenmeyi önlemek için tipik olarak haftalık bir programla biriken yağın rutin olarak çıkarılmasını gerektirir. Sıyırıcıların her altı ayda bir kayış veya tüp muayenesine ve değişimine ihtiyacı olabilir. DAF üniteleri kirlenmeyi önlemek için doyurucuların ve difüzörlerin periyodik olarak temizlenmesini gerektirir; kabarcık boyutu ve dağılımı aylık olarak kontrol edilmelidir. Membran sistemleri üreticiye özgü temizlik rejimlerini takip eder; örneğin, geri yıkama genellikle günlük olarak veya belirli bir arıtılmış su hacminden sonra gerçekleştirilirken, transmembran basıncı yükseldiğinde her 30 günde bir alkali ve asidik çözeltilerle kimyasal temizlik yapılabilir. Yağ tutucuların, tutulan yağ hacimlerinin %25'ine ulaştığında, yoğun atölyelerde genellikle her iki haftada bir boşaltılması gerekir. Mekanik bileşenlerin yağlanması, contaların incelenmesi ve kontrol vanalarının doğrulanması, tesisin genel varlık yönetim sistemiyle uyumlu planlı bir bakım programını takip etmelidir.

Proses kontrol stratejileri güvenilirliği artırır. Denetleyici sistemler yağ giderme verimliliği, çamur katı içeriği ve polimer tüketimi gibi temel performans göstergelerini takip ederek değerlerde sapma olduğunda uyarıları tetikler. Trend analizi, deterjan kullanımı veya ürün formülasyonlarındaki değişiklikler nedeniyle emülsiyon oluşumunun erken belirtilerini ortaya çıkarabilir ve operatörlerin pH veya kimyasal dozajını proaktif olarak ayarlamasına olanak tanır. Suyun yeniden kullanımını en üst düzeye çıkarmak için operatörler genellikle permeatı tatlı suyla karıştırır ve ekipman performansını korumak için iletkenliği ve sertliği izler. Yağ ayırmadan kaynaklanan çamur, filtre presleri veya santrifüjler kullanılarak susuzlaştırılır; %20-%30 oranında kek katıları elde etmek için polimerlerle uygun şartlandırma gereklidir ve bertaraf maliyetlerini azaltır. Personel eğitimi, operatörlerin anormal durumları fark etmelerini, kimyasallarla çalışırken güvenlik protokollerine uymalarını ve numune alma işlemini doğru bir şekilde gerçekleştirmelerini sağlamak için hayati önem taşımaktadır. Otomotiv tesisleri, tanımlanmış prosedürleri takip ederek ve proses değişikliklerine uyum sağlayarak yüksek yağ giderme verimliliğini sürdürebilir ve sonraki biyolojik arıtma ünitelerini koruyabilir.

Basit bir hesaplama, bir yağ-su separatörü için tutma süresini gösterebilir. Birleştirme plakalı separatörün 30 m³/saat yağlı suyu arıtmak üzere tasarlandığını ve separasyon odasındaki mevcut hacmin 15 m³ olduğunu varsayalım. Alıkoyma süresi ttt, t=VQt = \frac{V}{Q}t=QV ile belirlenir. Verilen değerler kullanıldığında, alıkoyma süresi 0,5 saat veya 30 dakikadır, bu da tipik koşullar altında yağ damlacıklarının yükselmesi ve birleşmesi için yeterli süreyi sağlar.

Zorluklar ve Çözümler

İyi tasarlanmış yağ ve gres ayırma sistemleri bile otomotiv üretiminde operasyonel zorluklarla karşılaşmaktadır. Sorun: Farklı üretim alanları aynı anda deşarj yaptığında atık su bileşiminde değişkenlik meydana gelir, bu da yağ konsantrasyonunda ve yüzey aktif madde yüklemesinde ani artışlara neden olur. Çözüm: Dengeleme tankları kurmak ve Dengeleme tanklarının kurulması ve akış dengeleme pompalarının programlanması yüklemeyi dengelerken, çevrimiçi sensörler koagülant dozajını gerçek zamanlı olarak ayarlayabilir. Sorun: Deterjanlar ve yüksek kesmeli pompalar tarafından oluşturulan emülsifiye yağlar, yerçekimi tabanlı ünitelerde ayrışmaya direnç gösterir. Çözüm: Emülsiyon kırıcılar: Emülsiyon kırıcılar, pH ayarı ve metal tuzları ile kimyasal koagülasyonun ardından DAF veya membran filtrasyonu emülsiyonları etkili bir şekilde dengesizleştirir ve giderimi sağlar. Sorun: Yağ giderme sistemlerinden büyük hacimlerde çamur üretildiğinde çamur bertaraf maliyetleri önemli hale gelebilir. Çözüm: Çamurun susuzlaştırılması: Filtre presleri veya santrifüjler kullanılarak çamurun susuzlaştırılması ve koagülant dozajının optimize edilmesi çamur hacmini azaltır; ayrılan yağ geri kazanılabilir veya atıktan enerjiye proseslerinde yakıt olarak kullanılabilir.

Sorun: Birleştirme ortamının ve membranların askıda katı maddeler ve biyolojik büyüme nedeniyle kirlenmesi verimliliği azaltır ve bakım sıklığını artırır. Çözüm: Ön filtrelerin takılması ve Ön filtrelerin takılması ve birleştirme plakalarının planlı olarak temizlenmesi birikmeyi önler; membran kirlenmesi uygun malzemeler seçilerek (örn. seramik ultrafiltrasyon) ve düzenli ters yıkama döngüleri uygulanarak azaltılır. Sorun: Asidik veya solvent yüklü atık su nedeniyle tanklarda ve borularda korozyon ve kimyasal saldırı meydana gelebilir ve ekipman bütünlüğünü tehlikeye atabilir. Çözüm: Korozyona dayanıklı Paslanmaz çelik gibi korozyona dayanıklı malzemelerin kullanılması, iç yüzeylerin kaplanması ve nötr pH değerinin korunması altyapıyı korur. Sorun: Kimyasal dozajlama ve sistem ayarlamalarındaki operatör hataları uyumluluk ihlallerine yol açabilir. Çözüm: Kapsamlı eğitim: Kapsamlı eğitim, standart işletim prosedürleri ve kilitli otomatik dozaj kontrolleri insan hatalarını azaltır. Sorun: Üretim talebindeki ani artışlar separatör kapasitesini aşabilir. Çözüm: Esnek kapasiteli modüler sistemler tasarlamak: Paralel DAF üniteleri gibi esnek kapasiteye sahip modüler sistemlerin tasarlanması ve geçici depolama veya üçüncü taraf arıtma tesislerine kısmi deşarj için acil durum planlarının uygulanması sürekliliği sağlar. Bu zorlukların proaktif olarak ele alınması, yağ ve gres ayırma proseslerinin dayanıklılığını artırır ve sürdürülebilir otomotiv üretimini destekler.

Avantajlar ve Dezavantajlar

Yağ ve gres ayırma sistemlerine yatırım yapmak otomotiv fabrikaları için birçok avantaj sağlar. Suyun yeniden kullanımı tatlı su alımını azaltarak işletme maliyetlerini düşürür ve bölgesel su kaynaklarını korur. Biyolojik arıtmadan önce yağların uzaklaştırılması mikropları toksisiteden korur ve aşağı akış performansını iyileştirerek genellikle 10 mg/L'nin altında yağ ve gres seviyeleri gerektiren deşarj izinlerine uyumu kolaylaştırır. Ayrıştırılan yağların geri kazanımı, yağlayıcılara geri dönüştürülürse veya ikincil yakıt olarak satılırsa gelir sağlayabilir. Etkili ayrıştırma ayrıca yasal ceza riskini azaltır ve sürdürülebilirlik konusunda kararlı otomobil üreticileri için giderek daha önemli hale gelen olumlu bir kurumsal imajı teşvik eder. Ayrıca, yağların tutulması kötü kokuları, korozyonu ve tesis alanlarındaki kaygan zeminlerle ilişkili güvenlik tehlikelerini önler. Aynı zamanda, dikkate alınması gereken dezavantajlar da vardır. API separatörleri, DAF üniteleri ve membranlar için sermaye yatırımı, özellikle mevcut tesislerin yenilenmesi sırasında önemli olabilir. İşletme kalifiye personel ve sürekli izleme gerektirir; kimyasal kullanımı ve çamur bertarafı devam eden maliyetleri artırır. Ekipman, yoğun üretim alanlarında kıt olabilen zemin alanını kaplar. Emülsiyon kırma işlemi, dikkatli kullanım ve depolama gerektiren tehlikeli kimyasallar gerektirebilir. Son olarak, bakım ihmal edilirse, ayırma verimliliği bozulur ve potansiyel olarak çevresel olaylara yol açar.

| Artıları | Eksiler |

| Suyun yeniden kullanımını sağlayarak tüketim ve deşarj hacimlerini azaltır | Separatörler, DAF üniteleri ve membranlar için yüksek başlangıç sermaye maliyeti |

| Yağ, BOİ, KOİ ve metaller için deşarj limitlerine uyumu artırır | Kimyasallar, enerji ve kalifiye işgücü için devam eden işletme maliyetleri |

| Aşağı akış biyolojik arıtmayı korur ve kirlenmeyi azaltır | Düzenli bakım, temizlik ve çamur yönetimi gerektirir |

| Yağları geri dönüşüm veya enerji kullanımı için geri kazanarak ikincil gelir elde eder | Değerli zemin alanı kaplar ve mevcut düzenlerle entegrasyon gerektirir |

| Kaygan zeminleri ve kokuları önleyerek işyeri güvenliğini artırır | Emülsiyon kırıcı kimyasallar sağlık ve güvenlik riskleri oluşturabilir |

Sıkça Sorulan Sorular

Mühendisler ve tesis yöneticileri, otomotiv tesislerinde yağ ve gres ayırma işlemini uygularken sıklıkla pratik sorular sormaktadır. Sıkça sorulan sorulardan biri yerçekimi separatörleri, birleştirme plakaları, DAF ve membranlar arasında nasıl seçim yapılacağıdır. Cevap, atık su bileşimine, istenen atık su kalitesine, mevcut alana ve operasyonel karmaşıklığa bağlıdır; serbest yağlar genellikle yerçekimi üniteleri ile giderilebilirken, emülsifiye yağlar ve ince katılar DAF veya membranlar gerektirir. Bir başka yaygın soru da yağ ve gres konsantrasyonlarının nasıl ölçüldüğü ile ilgilidir. Standart yöntemler yağları ölçmek için n-hekzan ekstraksiyonu ve gravimetrik analiz kullanır; düzenli numune alma ve çevrimiçi izleme proses kontrolü için önemlidir. Tesis yöneticileri yasal sınırlar hakkında da sorular sormaktadır; tipik deşarj izinleri yağ ve gres seviyelerinin 10 mg/L'nin altında, BOİ'nin 50 mg/L'nin altında ve KOİ'nin 125 mg/L'nin altında olmasını gerektirir, ancak yerel yönetmeliklere her zaman başvurulmalıdır. Bakım sıklığı ile ilgili sorular da sıkça sorulmaktadır. Sıyırıcılar, savaklar ve çamur hazneleri haftalık olarak kontrol edilmeli, kimyasal dozaj sistemleri en az ayda bir kalibre edilmeli ve separatörlerin kapsamlı denetimleri üç ayda bir yapılmalıdır.

Operatörler bazen emülsifiye yağların kimyasallar olmadan ayrıştırılıp ayrıştırılamayacağını merak ederler. Çoğu durumda, emülsiyonların dengesini bozmak için pH ayarlaması ve pıhtılaştırıcılar gerekir; ancak sıcak sıcaklıklar ve uzun bekletme süreleri de ayrıştırmaya yardımcı olabilir. Ayrıştırılan yağın ne yapılacağına ilişkin endişeler, geri kazanılan yağın lisanslı geri dönüşümcülere gönderilebileceği, düşük dereceli yakıtlara karıştırılabileceği veya enerji geri kazanım sistemlerinde bir kaynak olarak kullanılabileceği belirtilerek ele alınmaktadır. Bir başka soru da deterjan ve yağ çözücülerin etkisiyle ilgilidir. Bu yüzey aktif maddeler emülsiyonları stabilize eder ve dikkatle seçilmeli veya sınırlandırılmalıdır; deterjan konsantrasyonunu azaltmak, biyolojik olarak parçalanabilen ürünlere geçmek veya ön durulama uygulamak gibi proses ayarlamaları ayrıştırmayı iyileştirebilir. Son olarak, birçok kişi yağ ve gres ayırma sistemlerinin küçük servis bölmeleri veya büyük fabrikalar için ölçeklendirilip ölçeklendirilemeyeceğini sormaktadır. Modüler teknolojiler, bireysel yıkama bölmeleri için küçük kızağa monte ünitelerden tüm montaj tesisleri için büyük entegre sistemlere kadar esneklik sağlayarak her boyuttaki otomotiv üreticisinin etkili yağ yönetimi elde edebilmesini sağlar.