Trattamento dell'Acqua Ultra Pura

Il trattamento dell'acqua ultra-pura (UPW) è un processo sofisticato progettato per produrre acqua con livelli estremamente bassi di impurità, rendendola adatta per le applicazioni industriali, scientifiche e mediche più sensibili. I sistemi UPW raggiungono una purezza dell'acqua senza pari rimuovendo solidi disciolti, composti organici, microbi e persino contaminanti ionici in tracce. Settori come i semiconduttori, la farmaceutica e la produzione di energia si affidano all'UPW per garantire l'eccellenza operativa e rispettare rigorosi standard di qualità.

Con l'aumento della domanda di tecnologie più precise e più pulite, i sistemi di trattamento dell'acqua ultra-pura continuano ad evolversi, integrando tecniche di purificazione avanzate e automazione. Questi sistemi non solo soddisfano, ma spesso superano gli standard internazionali per la purezza dell'acqua, supportando l'innovazione e l'efficienza nei processi critici.

Applicazioni del Trattamento dell'Acqua Ultra Pura

- Produzione di semiconduttori: Garantisce acqua ultra-pulita per il lavaggio dei wafer, l'incisione e altri processi di precisione.

- Industria farmaceutica: Fornisce acqua sterile, priva di contaminanti per la formulazione di farmaci e soluzioni iniettabili.

- Generazione di energia: Produce acqua di alta purezza per alimentare le caldaie per ridurre al minimo la formazione di incrostazioni e la corrosione.

- Laboratori: Fornisce acqua per strumenti analitici ed esperimenti di ricerca, garantendo precisione e affidabilità.

- Applicazioni mediche: Utilizzata in macchine per dialisi, processi di sterilizzazione e pulizia di dispositivi medici.

- Industria alimentare e bevande: Fornisce acqua di alta purezza per processi di produzione sensibili, inclusa la produzione di acqua in bottiglia e latte in polvere.

Sistemi e tecnologie chiave utilizzati nel trattamento dell'acqua ultra pura

Osmosi inversa

Rimuove sali disciolti, materia organica e contaminanti particolati come passaggio di pre-trattamento fondamentale.

Deionizzazione (DI)

Utilizza resine a scambio ionico per eliminare le impurità ioniche, raggiungendo elevati standard di conducibilità.

Elettrodeionizzazione (EDI)

Combina lo scambio ionico con corrente elettrica per rimuovere continuamente ioni e rigenerare le resine.

Ultrafiltrazione

Filtra particelle, batteri e virus per un maggior controllo microbico.

Vantaggi del Trattamento dell'Acqua Ultra Pura

- Purezza Incomparabile: Fornisce acqua con livelli di conducibilità fino a 0,055 µS/cm, rispettando i più rigidi standard.

- Affidabilità Operativa: Previene incrostazioni, corrosione e contaminazione nei sistemi sensibili.

- Conformità: Garantisce l'adesione agli standard internazionali di qualità come ASTM, ISO e USP.

- Efficienza: Riduce i tempi di inattività e aumenta la produttività in ambienti industriali e di ricerca.

- Responsabilità Ambientale: I sistemi avanzati riducono lo spreco di acqua ed energia, sostenendo pratiche sostenibili.

Avanzamenti Tecnologici nel Trattamento dell'Acqua Ultra Pura

- Sistemi Integrati: Design modulari combinano più fasi di trattamento, ottimizzando le prestazioni e riducendo l'ingombro.

- Monitoraggio Intelligente: Sensori in tempo reale e integrazione IoT tracciano la qualità dell'acqua e le prestazioni del sistema.

- Technologie Energeticamente Efficienti: Membrane a basso consumo energetico e processi rigenerativi riducono i costi operativi.

- Automazione e Controllo: Sistemi di controllo avanzati garantiscono una qualità costante e semplificano le operazioni.

Sfide e Soluzioni nel Trattamento dell'Acqua Ultra Pura

- Incrostazioni e Intasamenti: Il pre-trattamento e la manutenzione regolare prevengono problemi di deposizione nelle membrane e nelle resine.

- Crescita Microbica: La disinfezione UV e le pulizie periodiche mitigano i rischi di biofilm.

- Alti Costi Iniziali: Sistemi modulari e scalabili riducono l'investimento iniziale per strutture più piccole.

Domande Frequenti sul Trattamento dell'Acqua Ultra Pura

Cosa definisce l'acqua ultra-pura?

Acqua con contaminazione ionica, organica e particellare estremamente bassa, spesso oltre 18 MΩ-cm di resistività.

Come viene utilizzata l'acqua ultra-pura nei semiconduttori?

Pulisce i wafer e gli strumenti, assicurando che non ci siano impurità che disturbino la produzione di precisione.

Quale manutenzione è richiesta per i sistemi UPW?

La pulizia regolare delle membrane, la rigenerazione della resina e le ispezioni del sistema sono essenziali per mantenere le prestazioni.

L'acqua ultra-pura può essere riciclata?

Sì, tecnologie di riciclo avanzate consentono il riutilizzo dell'UPW, riducendo il consumo di acqua e i rifiuti.

Quali sono gli standard per la qualità dell'UPW?

L'UPW deve soddisfare standard come ASTM D5127, ISO 3696 e USP per settori specifici.

Informazioni sul trattamento dell'acqua ultra pura

L'acqua ultrapura (UPW) è acqua che è praticamente completamente priva di tutte le impurità e teoricamente contiene solo ioni H+ e OH− in equilibrio con le molecole di H2O. Per questo motivo, la conduttività elettrica dell'acqua ultrapura a 25°C è di circa 0,055 µS/cm (resistenza 18,2 MΩ cm). Non contiene livelli misurabili di anioni o cationi, materia organica o microorganismi. Grazie a questo estremo livello di purezza, l'acqua ultrapura è un componente indispensabile in molte applicazioni sensibili, dall'analisi di laboratorio alla produzione di semiconduttori. Tuttavia, per lo stesso motivo, poiché non contiene minerali disciolti, è un solvente estremamente “affamato” e dissolve attivamente ioni dalle superfici con cui entra in contatto; può persino estrarre elettroliti dal corpo umano, rendendola non sicura da consumare come acqua potabile.

L'acqua ultrapura ha una grande importanza industriale. In particolare nell'industria elettronica/semiconduttori , l'acqua ultrapura è fondamentale per il corretto funzionamento dei circuiti nella produzione di microchip. Poiché anche la più piccola contaminazione di ioni o particelle può causare malfunzionamenti nei circuiti elettronici, gel'acqua di risciacquo utilizzata nei processi di produzione deve essere ultrapura. In nei settori farmaceutico e biotecnologico , l'acqua ultrapura è necessaria anche per la preparazione di soluzioni iniettive e la pulizia delle attrezzature, e non deve contenere pirogeni (endotossine) e microrganismi. In nelle centrali elettriche e nel settore energetico , ne è essenziale che l'acqua fornita alle caldaie a vapore ad alta pressione sia estremamente pura per prevenire la corrosione e la formazione di depositi. Inoltre, l'acqua ultrapura viene utilizzata in settori come produzione di cibo e bevande e laboratori di ricerca per assicurare la qualità del prodotto e la sensibilità dell'analisi. In questo rapporto, verranno discussi i processi di produzione di acqua ultrapura e i relativi controlli di qualità in tutti gli aspetti; verranno esaminati i metodi di misurazione e i valori ideali dei parametri, e verranno valutate le applicazioni in vari settori e le tendenze future.

Processo di Produzione di Acqua Ultrapura

Poiché non è possibile ottenere acqua ultrapura con una sola tecnica di purificazione, l'acqua grezza viene purificata da tutte le impurità indesiderate facendola passare attraverso una serie di fasi di purificazione consecutive. In generale, l'acqua sorgente viene prima sottoposta a fasi di pre-filtrazione e condizionamento, quindi deionizzata con filtrazione a membrana ad alta pressione e unità di deionizzazione. Nelle fasi finali, vengono applicati processi avanzati per rimuovere impurità organiche e microbiologiche. Un tipico sistema di acqua ultrapura include un processo multistadio come filtrazione , osmosi inversa , scambio ionico o elettrodeionizzazione , ossidazione/disinfezione a raggi ultravioletti (UV) , degassificazione , e ultrafiltrazione . I passaggi principali di questo processo e la funzione di ciascuno sono spiegati di seguito:

Pre-trattamento

L'acqua grezza (l'acqua della rete idrica o una fonte simile) è prima purificata da solidi sospesi, sedimenti e cloro libero. A questo scopo, le particelle nell'acqua vengono solitamente trattenute utilizzando filtri in sabbia o a multi-media. Poi, il cloro, disinfettanti ossidanti come la cloramina e precursori della materia organica presenti nell'acqua vengono adsorbiti passando attraverso un filtro a carboni attivi. La rimozione del cloro è fondamentale per prevenire danni alle successive fasi della membrana (soprattutto osmosi inversa). A seconda del livello di durezza dell'acqua grezza, la addolcimento (addolcimento dell'acqua con resine a scambio ionico) può essere aggiunto anche alla fase di pretrattamento per ridurre il rischio di formazione di incrostazioni (accumulo di calcare) nelle membrane di osmosi inversa. Infatti, nella sezione di pretrattamento di un impianto di acqua ultrapura su larga scala, l'acqua è solitamente fatta passare attraverso un filtro a doppio strato (multimedia), poi attraverso un filtro a carboni attivi e infine attraverso un'unità ionica di addolcimento; in questo modo, sedimenti e durezza che possono ostruire le membrane di osmosi inversa vengono rimossi. Sebbene il pretrattamento possa includere diverse fasi a seconda della qualità dell'acqua di origine, lo scopo principale è ridurre il carico e prolungare la vita dei sistemi di trattamento avanzato.

Osmosi Inversa (RO)

L'acqua pretrattata viene fatta passare attraverso le membrane di osmosi inversa ad alta pressione. L'osmosi inversa è un processo che rimuove la maggior parte dei sali disciolti, materia organica e particelle facendo passare l'acqua attraverso una membrana semipermeabile. Durante questa fase, le molecole d'acqua passano attraverso la membrana mentre ioni disciolti e altre impurità vengono rimosse come un flusso concentrato. Mentre un sistema di osmosi inversa a singolo stadio rimuove normalmente il 95–99% degli ioni disciolti, sistemi RO a doppio stadio (doppio passaggio) sono spesso utilizzati per ottenere acqua ultrapura. Con l'unità RO a secondo passaggio, quasi tutti gli ioni, il carbonio organico e la materia colloidale nell'acqua possono essere rimossi dall'acqua fino al 99–99.99%. Ad esempio, in un'applicazione, la conducibilità dell'acqua dopo l'osmosi inversa a doppio stadio può essere ridotta a meno di 1 µS/cm, spesso anche a 0.1 µS/cm. L'effluente RO viene solitamente portato in un tank intermedio dove l'acqua viene conservata per fornire sia una materia prima continua che un flusso bilanciato ai processi a valle.

Deionizzazione (Scambio Ionico)

Anche se la conducibilità dell'acqua che esce dall'osmosi inversa è notevolmente ridotta, per raggiungere i livelli definiti come acqua ultrapura (18 MΩ cm), devono essere rimossi anche i residui di ioni nell'acqua. Come metodo classico, vengono utilizzate colonne di resina a letto misto che operano sul principio del scambio ionico. Questo processo consiste in colonne dove una resina di scambio cationico acido forte e una resina di scambio anionico basico forte sono collocate insieme. Mentre l'acqua a bassa conducibilità proveniente dall'unità RO passa attraverso la colonna di scambio ionico a letto mist, gli ioni positivi residui nell'acqua (ad es. Na+, Ca2+) vengono trattenuti dalla resina cationica e sostituiti da ioni H+; mentre gli ioni negativi (ad es. Cl-, SO42-) vengono trattenuti dalla resina anionica e sostituiti da OH-. In questo modo, H+ e OH- si combinano per formare acqua e le impurità ioniche nell'acqua rimangono nelle resine. Per raggiungere elevate purezza, più di una colonna a letto misto viene solitamente utilizzata in serie o viene raggiunta piena prestazione tramite rigenerazione esterna periodica. Con il metodo di scambio ionico, è possibile ottenere una conducibilità molto vicina al limite teorico di conducibilità dell'acqua, ~0.055 µS/cm. Tuttavia, questo metodo richiede che le resine vengano rigenerate con sostanze chimiche come acido e caustico quando la loro capacità è piena. Il processo di rigenerazione chimica è laborioso e ambientalmente svantaggioso, poiché richiede sia manodopera che neutralizzazione dei rifiuti. Per questa ragione, oggi, le unità di scambio ionico classiche sono in gran parte sostituite da unità di elettrodeionizzazione in funzionamento continuo (o in alcuni sistemi, entrambe le tecniche sono utilizzate insieme per fornire la massima purezza e flessibilità operativa).

Elettrodeionizzazione (EDI)

Elettrodeionizzazione , uno dei passaggi di trattamento avanzati, è un processo che combina le tecniche di scambio ionico e di elettrodialisi per rimuovere continuamente gli ioni nell'acqua con l'aiuto di un campo elettrico. Le unità EDI sono costituite da celle riempite con resina a letto misto per scambio ionico e membrane selettive permeabili agli ioni adiacenti a queste celle. Una corrente continua è applicata all'acqua che passa attraverso il letto di resina, attirando gli anioni verso l'anodo e i cationi verso il catodo. Man mano che gli ioni escono dal letto di resina, passano attraverso la membrana verso la camera di flusso concentrato adiacente e vengono così rimossi dall'acqua di prodotto. Poiché la resina viene continuamente rinnovata con elettricità in questo processo, non è necessaria alcuna rigenerazione chimica come nei sistemi classici. L'EDI è solitamente integrato nell'uscita dell'osmosi inversa e produce acqua di qualità equivalente a deionizzazione a letto misto . Un sistema EDI ben progettato può ridurre le impurità ioniche a <0.1 µS/cm di conducibilità e persino specie debolmente ionizzate come la silice sono ridotte a livelli di ppb. Un altro vantaggio delle unità EDI è che possono operare continuamente e non vi è alcuna fluttuazione nella qualità dell'acqua durante i tempi di arresto-riavvio o di rigenerazione. Questo assicura che venga fornita acqua di alta purezza in modo continuo, eliminando il consumo chimico ripetitivo e la generazione di rifiuti. La tecnologia EDI è stata ampiamente utilizzata nella produzione di acqua ad alta purezza sin dagli anni '80 e ha sostituito i tradizionali scambiatori di ioni in molte applicazioni oggi.

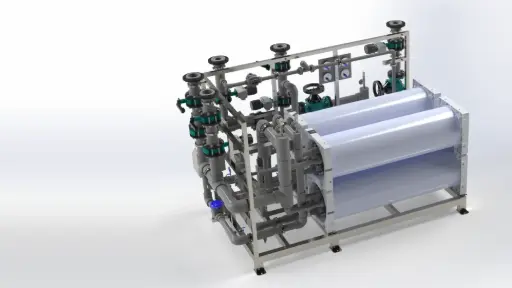

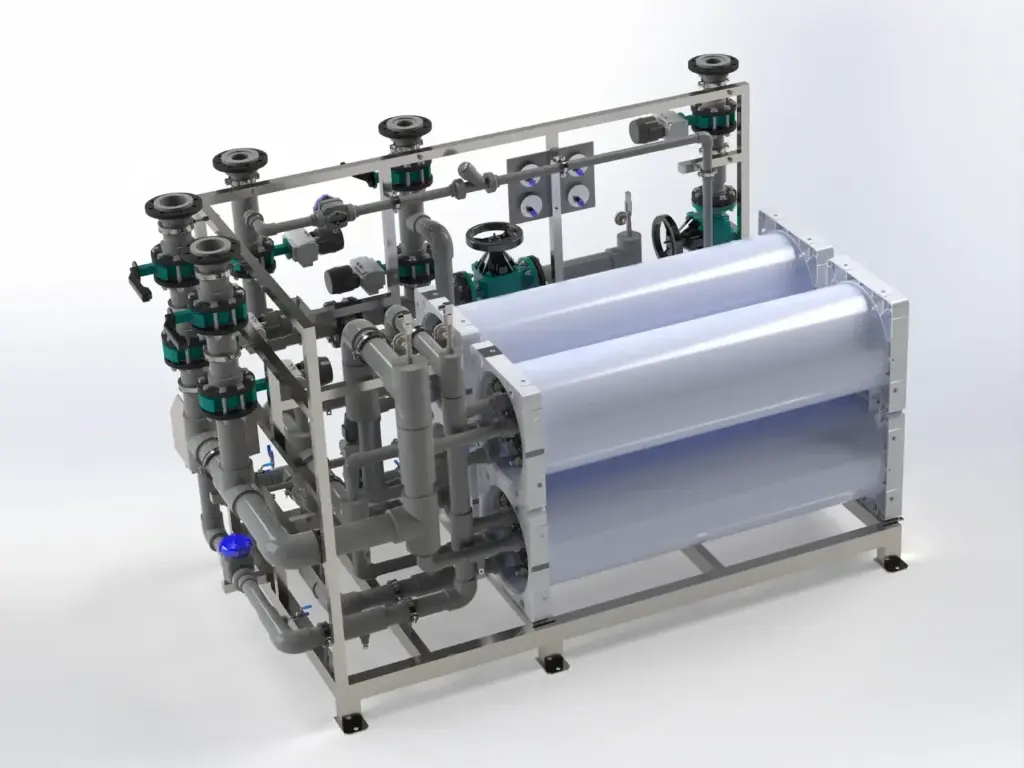

Un sistema integrato di trattamento dell'acqua ultrapura composto da unità di osmosi inversa e EDI. Membrane RO in corpi cilindrici in acciaio inossidabile a sinistra, e moduli di deionizzazione elettrocontínua e pannello di controllo a destra. Questi tipi di sistemi compatti possono produrre continuamente acqua con una resistenza di 18 MΩ cm passando sequenzialmente l'acqua di alimentazione attraverso RO e EDI senza la necessità di rigenerazione chimica.

Ossidazione UV e Disinfezione

I raggi ultravioletti (UV) sono utilizzati per purificare l'acqua da microrganismi e contaminanti organici residui. Le lampade UV con una lunghezza d'onda di 254 nm sono generalmente utilizzate a fini di disinfezione nei sistemi di acqua ultrapura; questa luce UV interrompe le strutture del DNA dei batteri e di altri microrganismi e ne impedisce la riproduzione. Inoltre, le lampade UV da 185 nm sono comunemente utilizzate per ridurre i livelli di Carbonio Organico Totale (TOC). I fotoni UV ad alta energia con una lunghezza d'onda di 185 nm creano ozono nell'acqua, producono radicali idrossilici, ossidano molecole organiche nell'acqua e le convertono in CO2 e acqua. Così, il contenuto di TOC nell'acqua può essere ridotto a livelli di ppb. In molti sistemi di acqua ultrapura, l'acqua è sottoposta a ozonizzazione o ossidazione con UV da 185 nm, seguita sia da disinfezione che da rimozione dell'ozono con UV da 254 nm. Ad esempio, aggiungendo un serbatoio di reazione di ozonizzazione e UV dopo un RO a doppio stadio, si può applicare una fase in cui la materia organica residua nell'acqua viene ossidata e i microrganismi vengono uccisi. Dopo tale fase, l'eccesso di ozono nell'acqua viene scomposto da un secondo UV e gli ioni in eccesso vengono trattenuti nella successiva fase di resina/EDI. Grazie a questi passaggi UV, il valore di TOC dell'acqua ultrapura è ridotto a livelli molto bassi di 5–10 ppb e il rischio di contaminazione biologica è minimizzato.

Degasificazione

I gas disciolti nell'acqua possono influenzare sia il valore di conducibilità nei sistemi di acqua ultrapura sia sono indesiderabili in termini di corrosione e crescita microbiologica. L'anidride carbonica (CO2) e l'ossigeno (O2) sono due gas importanti in questo rispetto. Quando il CO2 si discioglie nell'acqua, forma acido carbonico, aumentando la conducibilità dell'acqua e diminuendo il suo pH; può anche consumare la capacità delle resine anioniche. L'O2 può accelerare la formazione di biofilm nei sistemi di acqua purificata e innescare corrosione in alcuni sistemi ad alta temperatura (ad esempio, nelle centrali elettriche). Per questo motivo, un unità di degassificazione è solitamente trovata dopo RO ed EDI nella produzione di acqua ultrapura. Il metodo più comune è il degassificatore a vuoto: l'acqua scorre in un sottile film sotto bassa pressione, mentre i gas sopra di essa vengono rimossi dall'ambiente mediante vuoto. In alternativa, si utilizzano degassificatori a membrana ; in questi contattori di membrana idrofobici, l'acqua scorre su un lato di una membrana a fibra microporosa mentre il gas di vuoto o di spazzamento (gas inerte come l'azoto) passa attraverso l'altro lato. Mentre la membrana trattiene l'acqua, i gas disciolti passano al lato del vuoto e vengono separati dall'acqua. Con questa tecnica, i livelli di CO2 e O2 nell'acqua possono essere ridotti a valori molto bassi di ppb. Infatti, in un impianto industriale di acqua ultrapura, un deareatore a vuoto può essere utilizzato dopo RO per ridurre le concentrazioni di CO2 e O2 a <10 ppb ciascuno. Poi, nell'anello di distribuzione, i gas residui finali vengono rimossi con deareatori a membrana, assicurando che l'acqua rimanga il più possibile priva di gas. La rimozione dei gas è un passaggio critico per aiutare l'acqua ultrapura a mantenere alta resistenza e prevenire corrosione nel sistema.

Ultrafiltrazione ed Filtrazione Finale

L'uscita finale di un sistema ad acqua ultrapura contiene solitamente un unità di ultrafiltrazione (UF) o filtri finali simili per catturare le particelle più piccole e microorganismi che possono essere intrappolati nell'acqua . L'ultrafiltrazione consiste solitamente in membrane di fibra con un diametro dei pori di 0,01–0,1 µm e può intrappolare silice colloidale, endotossine (pirogeni) e batteri che possono essere intrappolati nell'acqua. Poiché la rimozione delle particelle superiori a 50 nm (0,05 µm) è critica, specialmente nell'industria dei semiconduttori, il conteggio delle particelle dell'acqua è controllato utilizzando ultrafiltri con un diametro di cut-off di 0,05 µm prima dell'uscita finale. In un sistema ben progettato, l'acqua dopo UF sarà priva di particelle di dimensioni >0,05 µm, con meno di 1 per millilitro. Allo stesso modo, le membrane UF possono essere utilizzate per rimuovere endotossine nei sistemi di acqua ultrapura farmaceutica (come l'acqua per iniezione). I filtri assoluti da 0,2 µm sono spesso utilizzati dopo l'unità di ultrafiltrazione e al punto di utilizzo. In questa fase finale, l'acqua viene continuamente circolata nel circuito di distribuzione, prevenendo in tal modo aree stagnanti nelle tubazioni, mantenendo la qualità dell'acqua e prevenendo la formazione di biofilm. Nel circuito di distribuzione finale, una piccola cartuccia di resina a letto misto a bassa permeabilità (filtro non rigenerabile) e, se necessario, una lampada UV finale possono essere posizionate per mantenere la qualità dell'acqua. All'uscita finale del sistema, l'acqua residua viene continuamente monitorata per parametri come la resistività (conduttività), TOC, conteggio delle particelle, concentrazione di silice ed è consegnata ai punti di utilizzo.

Visuale generale dell'elettrodeionizzazione (EDI) e delle unità di purificazione correlate in un impianto di acqua ultrapura su larga scala. In questi sistemi, i moduli EDI (unità in primo piano) deionizzano continuamente l'acqua che ha subito osmosi inversa. Sullo sfondo, si vedono unità modulari EDI con tubazioni e pompe. L'EDI è ampiamente utilizzato in settori come l'industria dei semiconduttori e quella energetica grazie al suo funzionamento continuo e all'assenza di rigeneratori chimici.

Parametri da Misurare

I principali parametri che definiscono la qualità dell'acqua ultrapura e i metodi per monitorarli sono elencati di seguito. Il controllo continuo di questi parametri è fondamentale per verificare che l'acqua rimanga alla purezza desiderata e per fornire un intervento rapido in caso di contaminazione:

Conduttività (Resistenza) : Questo è l'indicatore più basilare del livello di impurità ioniche in acqua ultrapura. Poiché l'acqua pura ha una conduttività molto bassa (alta resistenza elettrica), vengono utilizzati sonde di conduttività ad alta sensibilità per misurare. I misuratori di conduttività sono solitamente sensori a 2 elettrodi o induttivi che possono misurare 0,1 µS/cm e sotto. Poiché la temperatura dell'acqua influisce sulla conduttività, i dispositivi di solito forniscono letture compensate in base alla temperatura di 25°C. La conduttività ideale dell'acqua ultrapura è ~0.055 µS/cm (18.2 MΩ cm), che è il limite teorico dell'acqua pura. La misurazione della conduttività è utilizzata continuamente per monitorare la qualità dell'acqua in entrata e in uscita dal sistema in tempo reale e per monitorare le prestazioni della resina/RO.

Substanza Dissolta Totale (TDS) : Esprime la quantità totale di sostanza ionica contenuta nell'acqua in mg/L (ppm). Il valore di TDS nell'acqua ultrapura è trascurabilmente basso (di solito <0,1 ppm). Anche se la sua misurazione diretta viene effettuata mediante il metodo di essiccazione gravimetrica , in pratica, il TDS è ottenuto calcolandolo dal valore della conducibilità. Ad esempio, nei dispositivi di laboratorio, una conducibilità di 0,055 µS/cm è mostrata come ~0 ppm di TDS. Il valore di TDS per l'acqua ultrapura dovrebbe idealmente essere 0 ppm; un aumento della conducibilità dell'acqua indica che il TDS sta aumentando. Pertanto, il TDS non è controllato come un parametro separato, ma come un derivato della conducibilità.

pH : Sebbene il valore di pH dell'acqua ultrapura sia teoricamente neutro a 7.0, è uno dei parametri più difficili da misurare in pratica. Poiché l'acqua non ha capacità tampone, assorbe immediatamente CO2 dall'atmosfera, formando acido carbonico e abbassando il pH. Per questo motivo, il pH dell'acqua ultrapura appena distribuita può mostrare qualunque valore compreso tra 5 e 8. I dispositivi di misurazione del pH possono fornire risultati instabili nell'acqua ultrapura; pertanto, il pH non è generalmente considerato a un indicatore critico per il monitoraggio della qualità dell'acqua ultrapura. Tuttavia, quando è necessaria la misurazione del pH, valori più stabili possono essere ottenuti utilizzando un elettrodo di pH per acqua pura (adatto per basse concentrazioni ioniche) e aggiungendo un sale neutro come il cloruro di potassio a la cella di misurazione. Poiché l'acqua ultrapura scende a circa ~5.6 quando entra in contatto con l'aria, misurare un pH leggermente acido rispetto a quello neutro non significa che l'acqua sia sporca; ciò che è importante sono indicatori come la conduttività e il TOC.

Carbonio Organico Totale (TOC) : È una misura totale dell'inquinamento da materia organica nell'acqua. La quantità di carbonio organico nell'acqua ultrapura dovrebbe essere molto bassa (a tass livelli di ppb) perché i residui organici possono causare problemi, soprattutto nelle industrie semiconduttori e farmaceutiche, e possono essere una fonte di nutrienti per i batteri. La misurazione del TOC viene effettuata con dei dispositivi di analisi speciali: Di solito, il carbonio organico nel campione viene convertito in CO2 con l'aiuto di raggi UV e/o ossidanti chimici e calcolato con la quantità di CO2 rilasciata. A questo scopo, Rilevatori NDIR (infrarossi) o metodi di misurazione della differenza di conducibilità vengono utilizzati. Gli analizzatori TOC per acqua ultrapura sono abbastanza sensibili da misurare e in intervalli molto bassi come 1-5 ppb. Ad esempio, nei sistemi d'acqua farmaceutici, il TOC dovrebbe essere inferiore a 500 ppb secondo l'USP; nella produzione di semiconduttori, TOC < 5-10 ppb è generalmente obiettivo. Il monitoraggio continuo dei livelli di TOC è importante per mantenere sotto controllo la contaminazione organica. Grazie agli analizzatori TOC online moderni, questi bassi livelli vengono monitorati in tempo reale e le prestazioni degli altri componenti, come l'unità di ossidazione UV, vengono verificate quando viene rilevato un aumento.

Temperatura : La temperatura dell'acqua è importante sia per l'efficienza dei processi di purificazione che per la misurazione di altri parametri qualitativi. Poiché valori come la conducibilità e il pH sono sensibili alla temperatura, la temperatura dell'acqua viene monitorata con temperature sensori nei sistemi di acqua ultrapura e la correzione della temperatura viene applicata alle misurazioni. L'acqua ultrapura è solitamente distribuita a ~20–25°C; temperature più elevate non sono preferite perché possono accelerare la crescita biologica. I sensori di temperatura vengono utilizzati anche per controllare i reattori UV o i processi di sanitizzazione riscaldati. Anche se l'intervallo ideale può variare a seconda del design del sistema, è comune mantenere costante la temperatura dell'acqua intorno alla temperatura ambiente.

Contaminazione Microbica (Conteggio Batterico) : Poiché l'acqua ultrapura non contiene nutrienti ed è priva di disinfettanti, i microrganismi possono riprodursi quando trovano condizioni suitable. Pertanto, la purezza microbiologica dell'acqua è un parametro critico. Tradizionalmente, viene prelevato un campione per misurare il livello di batteri, incubato nel mezzo e viene effettuato il conteggio delle colonie (CFU/ml). Inoltre, possono essere utilizzati metodi rapidi come i test di bioluminescenza ATP oppure microscopia epifluorescente . Nelle moderne strutture ad acqua ultrapura, l'obiettivo è garantire che non vengano rilevati batteri formatori di colonie nell'acqua durante il funzionamento di routine grazie al design del sistema e alla sanitizzazione . Ad esempio, nelle acque farmaceutiche, il limite è solitamente <10 CFU/100 ml; nell'industria dei semiconduttori, sono in discussione obiettivi tan più severi come <1 CFU/1000 ml. La disinfezione UV, l'ozonizzazione e la sanitizzazione regolare con acqua calda/chimica vengono applicate per mantenere sotto controllo la crescita batterica. La qualità microbica dell'acqua dovrebbe essere costantemente monitorata, e il sistema dovrebbe essere disinfettato immediatamente se viene osservato un aumento.

Silice (SiO₂) : Soprattutto per i settori dell'elettronica e dell'energia, il livello di silice nell'acqua è un parametro importante. La silice può essere trasportata con il vapore nei circuiti di vapore e depositarsi sulle pale delle turbine o lasciare residui indesiderati sulle superfici dei chip semiconduttori. Pertanto, la concentrazione di silice disciolta nell'acqua ultrapura è solitamente mantenuta a <1–2 ppb. La misurazione della silice avviene tramite analisi colorimetrica delicata (metodo del molibdato) o tecniche strumentali come l'ICP-MS. Le unità EDI sono anche efficaci nella rimozione della silice; rimuovono continuamente gli ioni silicato con l'aiuto di resine anioniche fortemente basiche e campi elettrici, riducendo il livello di silice nell'acqua a livelli traccia. Nei sistemi di acqua ultrapura di grado elettronico, questo parametro è anche controllato in tempo reale tramite misurazioni online con sensori di silice.

Conteggio e dimensione delle particelle : Le particelle submicroniche nell'acqua sono un fattore critico, soprattutto nella produzione di semiconduttori, perché anche una particella nanoscopica che si posano sulla superficie del wafer può causare un difetto nel circuito. Pertanto, l'acqua ultrapura deve avere un carico di particelle molto basso. I contatori laser delle particelle vengono utilizzati per monitorare i livelli di particelle; ad esempio, i contatori online misurano il numero di particelle per millilitro di acqua per particelle maggiori di 0,05 µm. In una tipica struttura di semiconduttori, il conteggio delle particelle è <1 particella/mL per particelle >0,05 µm . Se il conteggio delle particelle inizia a aumentare, si verifica l'integrità dei filtri o una possibile contaminazione nel sistema (ad esempio, rottura della resina, rottura del biofilm). Pertanto, i conteggi delle particelle sono utilizzati come un indicatore di prestazioni delle unità di filtrazione e verifica della pulizia dell'acqua.

Per qu tutti i parametri sopra sono riassunti in Tabella 1. Nei sistemi ad acqua ultrapura, questi valori sono obiettivo e qualsiasi deviazione rispetto ad essi è immediatamente indagata poiché potrebbe indicare un problema con le prestazioni del sistema.

Parametro |

Valore Ideale |

Note |

Conducibilità (25°C) |

~0,055 µS/cm (18,2 MΩ cm) |

Limite teorico per acqua pura

|

Carbonio organico totale (TOC) |

< 5 ppb |

Per semiconduttori; acqua farmaceutica: <500 ppb |

Numero di batteri |

< 1 CFU/100 mL (ideale 0) |

Disinfezione continua con UV e ozono è richiesta |

Silice (SiO₂) |

< 1 ppb |

Critico per semiconduttori e energia (turbina) |

Particella (>0,05 µm) |

< 1 unità/mL |

Obiettivo tipico per produzione di semiconduttori

|

pH |

7,0 ± 1 (misurato) |

Osservabile tra 5–8 a causa dell'assorbimento di CO₂ |

Calore |

~20–25 °C |

Temperature elevate incrementano la crescita microbica |

TDS |

~0mg/L |

Calcolato da conducibilità (assenza di ioni) |

Tabella 1. Principali parametri di qualità e valori ideali tipici per acqua ultrapura.

Processi di Controllo della Qualità

I sistemi di acqua ultrapura hanno un'infrastruttura completa di controllo e monitoraggio della qualità per garantire la continuità della qualità dell'acqua e per intervenire in caso di qualsiasi deviazione. Molti dei parametri sopra menzionati dell'acqua prodotta vengono monitorati in tempo reale con sensori online e integrati nel sistema di controllo del processo. I principali metodi di controllo della qualità applicati in questi sistemi sono spiegati di seguito:

Monitoraggio Continuo e Sensori: Strumenti come sensori di conducibilità, temperatura, pH, pressione, flusso e livello del serbatoio sono posizionati in vari punti nei sistemi di acqua ultrapura. In particolare, c'è un sensore di conducibilità all'uscita di ciascun passaggio di trattamento critico: ad esempio, la conducibilità è misurata all'uscita della RO e all'uscita EDI/scambio ionico per monitorare le prestazioni di questi unità. Allo stesso modo, i monitor di intensità luminosa della lampada UV possono essere collocati per monitorare l'efficacia dell'unità di disinfezione UV o punti di campionamento possono essere posizionati immediatamente dopo l'acqua per il conteggio microbiologico. Gli analizzatori TOC misurano di solito in modo continuo all'ultima fase o nelle linee di distribuzione per controllare i livelli di materia organica. I contatori di particelle sono anche integrati nella linea di distribuzione nei stabilimenti di semiconduttori per contare continuamente le particelle di 50 nm e superiori nell'acqua. Gli analizzatori online possono anche essere utilizzati per parametri specifici come silice e ossigeno disciolto. I dati provenienti da tutti questi sensori vengono trasmessi a un sistema di controllo centrale SCADA/DCS .

Analisi dei Dati e Feedback: I dati raccolti in tempo reale vengono continuamente confrontati con i valori limite specificati. Se uno dei parametri di qualità inizia a cadere al di fuori dell'intervallo target, il sistema emetterà un allarme e i meccanismi di intervento automatico/manuale verranno attivati. Ad esempio, se la conducibilità all'uscita EDI inizia ad aumentare, questo può indicare che la resina è satura o che c'è un problema con la membrana; il sistema notificherà l'operatore dell'allerta e, se necessario, questa parte dell'acqua verrà restituita al sistema e non consegnata al punto di utilizzo. Allo stesso modo, se il TOC o il conteggio delle particelle è in aumento, il sistema di controllo avviserà l'operatore di una possibile contaminazione organica o di un guasto del filtro. Nei sistemi avanzati, questi dati vengono esaminati come una tendenza nei report giornalieri e settimanali e viene pianificata una manutenzione proattiva. Ad esempio, se il sensore di pressione differenziale in un pre-filtro mostra un blocco crescente nel tempo, si comprende che l'elemento del filtro è vicino al momento della sostituzione. In questo modo, l'approccio alla manutenzione preventiva è supportato.

Meccanismi di Controllo Automatico e di Feedback: I sistemi di acqua ultrapura operano generalmente con piena automazione. Le unità di controllo PLC/DCS regolano gli attuatori di pompe e valvole in base alla qualità dell'acqua e ai livelli dei serbatoi. Ad esempio, se il livello nel serbatoio di stoccaggio è basso, le unità RO ed EDI si avviano automaticamente e producono, e se il livello è alto, si fermano. In caso di deviazioni dalla qualità, il sistema può intraprendere determinate azioni di feedback: se la conducibilità aumenta all'uscita della RO (in caso di fallimento dell'integrità della membrana o deterioramento della qualità dell'acqua di alimentazione), l'unità RO di secondo passaggio viene attivata oppure quell'acqua viene diretta alla linea di scarto. Se viene rilevata contaminazione batterica nella linea di distribuzione (ad esempio, durante la misurazione dell'ozono o l'analisi periodica dei campioni), il sistema può avviare automaticamente il generatore di ozono e ricircolare l'acqua, avviando un ciclo di sanificazione. Grazie a tali meccanismi di controllo a circuito chiuso, la qualità dell'acqua viene mantenuta entro il range desiderato.

Controllo della Circolazione Continua e della Stagnazione: Un elemento importante per mantenere la qualità nei sistemi di distribuzione dell'acqua ultrapura è la circolazione continua dell'acqua. L'acqua è continuamente circolata in un tubo a forma di anello dal serbatoio di stoccaggio ai punti di utilizzo e poi restituita al serbatoio. Questa ricircolazione garantisce che non ci siano punti morti o acqua stagnante nella tubazione. In un sistema in cui il flusso è continuo, la capacità dei batteri di aderire alla superficie e moltiplicarsi e l'accumulo di particelle sono minimizzati. Le tubazioni sono progettate in modo che non ci siano finali morti chiamati "gambe morte"; valvole e connessioni sono disposte in modo che l'acqua non possa stagnare e formare biofilm. Il funzionamento ininterrotto è estremamente importante nei sistemi di acqua ad alta purezza – poiché le fluttuazioni nella qualità dell'acqua e la crescita microbica possono essere osservate quando il sistema viene fermato e riavviato, il flusso 24/7 è fornito ogni volta che è possibile. A questo scopo, vengono effettuate installazioni ridondanti nelle attrezzature critiche (come pompe, membrane, moduli EDI); mentre un'unità è in manutenzione, l'altra rimane in funzione e la produzione di acqua continua.

Registrazione e Assicurazione della Qualità: Poiché l'acqua ultrapura è spesso utilizzata in applicazioni altamente regolamentate, è importante registrare e riportare regolarmente i dati sulla qualità. In un sistema idrico farmaceutico, ad esempio, la conducibilità oraria e i dati del TOC vengono registrati elettronicamente per fornire tracciabilità. Le deviazioni e le azioni intraprese sono documentate. Questi registri sono necessari sia per il miglioramento dei processi che per le verifiche di conformità (ad es. verifiche FDA). Inoltre, i campioni vengono prelevati dal sistema a intervalli regolari e vengono effettuate analisi di laboratorio (microbiologia, endotossina, analisi dei metalli in traccia con ICP-MS, ecc.) per verificare le letture dei sensori online e confermare la conformità dell'acqua agli standard.

Grazie a queste pratiche di controllo qualità, i sistemi di acqua ultrapura possono essere gestiti con alta affidabilità. Di conseguenza, migliore è la progettazione del ciclo di misurazione, monitoraggio e feedback , migliore sarà la continuità della qualità dell'acqua.

Applicazioni Settori e Utilizzo Industriale

L'acqua ultrapura è utilizzata per processi critici in diverse industrie. Le principali aree di applicazione e i loro utilizzi previsti sono riassunti di seguito:

Elettronica e Industria dei Semiconduttori: Una delle applicazioni più comuni e critiche dell'acqua ultrapura è nella produzione di chip semiconduttori (wafer). I wafer di silicio devono essere ripetutamente risciacquati con acqua pura durante i processi di fotolitografia, incisione e pulizia. Poiché anche il più piccolo ione di metallo o particella presente nell'acqua può causare difetti nei circuiti integrati, è imperativo che l'acqua utilizzata in questo processo sia di qualità ultrapura. Un moderno impianto di semiconduttori può consumare migliaia di metri cubi di acqua ultrapura al giorno; ad esempio, un impianto di dimensioni medie che elabora wafer di 200 mm di diametro utilizza ~3000 m3 di acqua ultrapura al giorno, il che è equivalente ai bisogni idrici giornalieri di una città di 20.000 persone. Per questo motivo, le strutture di trattamento acque sono installate nell'industria dei semiconduttori e sono costantemente monitored. L'acqua ultrapura è utilizzata in una vasta gamma di fasi, tra cui pulizia della superficie del wafer, preparazione di bagni chimici, preparazione di soluzioni di incisione nei processi CMP (Pianificazione Meccanica Chimica) e risciacquo finale. Di conseguenza, la qualità dell'acqua ultrapura nella produzione di microelettronica ha un impatto diretto sul rendimento dei prodotti e sull'affidabilità dei dispositivi.

Settore Farmaceutico e Biotecnologico: è necessaria acqua ultrapura nell'industria farmaceutica in categorie come Acqua per Iniezione (WFI) e acqua purificata . Nei processi di produzione farmaceutica, l'acqua è utilizzata sia come un componente nella formulazione dei prodotti sia per pulire gli impianti di produzione. Le farmacopee richiedono che l'acqua utilizzata in questi ambiti non contenga pirogeni (endotossine), abbia un carico microbico molto basso ed sia al di sotto di determinati limiti di conducibilità/TOC. Ad esempio, ci sono limiti di TOC < 500 ppb e conducibilità <1.3 µS/cm (a 25°C) per WFI. L'acqua ultrapura è anche critica nei processi di fermentazione biotecnologica; durante la preparazione dei mezzi di cultura cellulare, l'acqua non deve contenere sostanze inibitorie. L'acqua ultrapura è anche utilizzata nella produzione di dispositivi medici e nei laboratori di analisi per risultati senza errori. Nel settore farmaceutico, i sistemi di acqua sono solitamente soggetti a cicli di sterilizzazione regolari con ozono o acqua calda e viene effettuato un monitoraggio continuo della qualità (ad es. analizzatori di TOC online). In questo modo, la qualità dell'acqua pura è mantenuta sotto controllo in ogni momento nella produzione farmaceutica e la sicurezza del prodotto è garantita.

Settore Alimentare e Bevande: Anche se l'uso di acqua ultrapura nel settore alimentare è più limitato rispetto ad altri, l'acqua pura è preferita in punti critici. Soprattutto nella produzione di bevande (ad es. birra, bevande analcoliche, prodotti lattiero-caseari), il gusto e la purezza dell'acqua influenzano direttamente la qualità del prodotto. L'acqua ultrapura può essere utilizzata a scopi di controllo nelle formulazioni poiché è priva di sostanze estranee che possono causare gusto e odore. Ad esempio, nella produzione di una bevanda analcolica, l'acqua viene inizialmente purificata tramite osmosi inversa e scambio ionico e poi remineralizzata in modo controllato per fornire il profilo minerale desiderato. In questo modo, si ottiene acqua microbiologicamente stabile e neutra e il gusto del prodotto viene standardizzato. Caldaie a vapore e scambiatori di calore possono anche richiedere acqua pura negli impianti alimentari; l'uso di acqua ultrapura o deionizzata come acqua di alimentazione per le caldaie previene l'accumulo di calcare nelle attrezzature e aumenta l'efficienza energetica. L'acqua altamente pura può essere utilizzata anche in fasi come il lavaggio dei prodotti e il risciacquo delle bottiglie, estendendo così la durata di conservazione. Nel settore alimentare, i sistemi idrici vengono regolarmente puliti e monitorati per l'igiene; l'uso di acqua ultrapura fornisce un valore aggiunto soprattutto nei gruppi di prodotti raffinati (ad es. produzione di alimenti per neonati, bevande distillate).

Energia ed Impianti Elettrici: Acqua di alimentazione per caldaie e acqua utilizzata nelle turbine negli impianti di energia termica, centrali nucleari e altre strutture di produzione energetica devono essere ultrapure. Più bassa è la conducibilità dell'acqua nei circuiti di vapore ad alta pressione, minore è il rischio di corrosione e depositi nel sistema. Per questo motivo, negli impianti di energia, l'acqua grezza viene passata attraverso sistemi di demineralizzazione potenti per preparare acqua alimentazione con conducibilità molto bassa . In una centrale elettrica tipica, viene utilizzata la combinazione RO + resina a letto misto o RO + EDI per ottenere acqua con <0.1 µS/cm di conducibilità e <20 ppb di silice. Quest'acqua non causa accumulo di silice sulle pale delle turbine a vapore nel circuito del vapore e non lascia ioni corrosivi nelle tubazioni. Di conseguenza, la vita delle caldaie è estesa e la loro efficienza è mantenuta. Inoltre, l'acqua ultrapura può essere utilizzata nei sistemi di raffreddamento dei generatori e sistemi di iniezione di sicurezza negli impianti di energia (l'acqua ultrapura è preferita soprattutto nei reattori nucleari per evitare impurità assorbenti di neutroni che reagiranno). La qualità dell'acqua negli impianti di energia è continuamente monitorata da misurazioni di conducibilità e pH; Se viene osservato un aumento, vengono immediatamente implementate azioni correttive come rigenerazione o dosaggio chimico dell'acqua di alimentazione.

Laboratori di Ricerca e Analisi: Acqua ultrapura è uno strumento fondamentale per metodi analitici affidabili in laboratori universitari e industriali. L'acqua solvente e reattiva utilizzata nei dispositivi analitici come HPLC, GC-MS, ICP-MS, AAS dovrebbe essere al livello di purezza più alto possibile affinché non si verifichino picchi o rumori indesiderati nelle misurazioni. Ad esempio, l'acqua utilizzata nella preparazione della fase mobile HPLC dovrebbe avere un TOC < 10 ppb e una conducibilità di ~0.06 µS/cm per migliorare i limiti di rilevamento. Nei laboratori di biologia molecolare, al fine di prevenire attività enzimatiche di RNasi/DNasi negli studi su DNA e RNA, l'acqua dovrebbe essere ultrapura e priva di questi enzimi. Negli studi di coltura cellulare, i mezzi di coltura sono preparati con acqua ultrapura per eliminare ioni metallici e sostanze organiche che possono essere tossiche per le cellule. I sistemi di acqua ultrapura di tipo laboratorio (ad es. dispositivi di acqua ASTM Tipo I) includono solitamente osmosi inversa in piccola scala, scambio ionico, UV e fasi di ultrafiltrazione in un'unità compatta e producono acqua della purezza desiderata sul banco. L'acqua fornita da questi dispositivi è fondamentale per la ripetibilità e l'accuratezza degli esperimenti. Di conseguenza, l'acqua ultrapura è utilizzata come materiale di riferimento nei laboratori di ricerca ed è uno degli elementi chiave del successo sperimentale.

Sfide e Sviluppi Futuri

Ci sono diverse sfide tecniche da superare nella produzione e distribuzione di acqua ultrapura. Allo stesso tempo, nuove tecnologie stanno venendo sviluppate in linea con le crescenti esigenze e obiettivi di sostenibilità. Questa sezione tratterà prima le attuali sfide e poi gli sviluppi futuri.

Sfide Tecniche e Limitazioni:

Contaminazione Microbica: Uno dei problemi più persistenti nei sistemi di acqua ultrapura è la crescita dei microorganismi. Sebbene la mancanza di nutrienti nell'acqua rallenti la crescita dei microbi, se i batteri aderiscono in qualsiasi punto nel sistema (ad esempio, in volumi morti), possono rapidamente formare colonie. Questo non solo deteriora la qualità dell'acqua, ma riduce anche e le prestazioni delle attrezzature formando biofilm sulle superfici della membrana e della resina. È necessario un lavaggio chimico periodico o sanitizzazione con acqua calda e vapore per mantenere sotto controllo i microorganismi. Mentre la pulizia del biofilm viene effettuata regolarmente con circolazione calda (~80–90°C) ei sistemi di acqua farmaceutica, la disinfezione continua con ozonizzazione e UV è preferita nel settore dei semiconduttori. Tuttavia, è difficile mantenere condizioni completamente sterili, e questo equilibrio è delicato. Nei sistemi moderni, grazie a al flusso ininterrotto delle linee di distribuzione e ai filtri da 0.2 µm, i batteri sono generalmente non rilevabili nei punti di utilizzo, ma raggiungere questo risultato richiede una seria disciplina progettuale e operativa.

Contaminanti Particolati e Colloidi: Particelle di dimensioni nanometriche che possono essere presenti nell'acqua ultrapura possono essere una fonte critica di difetti, specialmente nella produzione di semiconduttori. Ogni superficie attraverso cui passa l'acqua (serbatoio, tubo, valvola, ecc.) può rilasciare particelle, sebbene in quantità molto basse, dalla superficie del materiale. Inoltre, i residui cellulari risultanti dalla morte di microorganismi nel sistema contribuiscono anch'essi al carico di particelle. Per questa ragione, sigilli di dimensioni superiori a 0,05 µm nell'acqua sono quasi assenti. Per raggiungere questo, si utilizzano barriere graduali come la filtrazione multimediale, filtri a cartuccia e ultrafiltrazione. Tuttavia, a causa delle limitazioni della tecnologia di misurazione delle particelle, potrebbe non essere possibile rilevare colloidi, ad esempio, sotto i 10 nm, e particelle di questa dimensione potrebbero non essere completamente prevenute nemmeno con la tecnologia in via di sviluppo. Inoltre, fattori come la qualità dei processi di saldatura eseguiti sui tubi in impianto (giunzioni di saldatura lisce e prive di particelle) e una buona pulizia del sistema durante il montaggio sono fattori che aumentano o riducono il rischio di contaminazione da particelle. Si prevede che questo problema sarà ulteriormente ridotto in futuro con contatori di particelle più sensibili e tecniche di filtrazione avanzate.

Controllo della materia organica e del TOC: Le impurità organiche rappresentano un doppio problema nei sistemi di acqua ultrapura: mentre alimentano i batteri, possono anche causare reazioni indesiderate nei processi semiconductori. Mantenere il contenuto organico nell'acqua a livelli incredibilmente bassi di 1–5 ppb è una sfida anche con la tecnologia attuale. Sebbene le membrane RO rimuovano molte sostanze organiche, alcuni composti di carbonio a basso peso molecolare (ad es. metano, carbonio nell'acetone) possono attraversare la membrana. Le resine scambiatrici di ioni possono anche a volte rilasciare materia organica dalle loro stesse strutture (ad es. perdita di TOC da nuove resine durante il primo prelievo d'acqua). Anche se gli organici vengono ossidati con UV a 185 nm e ozonizzazione, possono formarsi prodotti di reazione (ad es. formaldeide, acetato) che devono essere catturati. Gli analizzatori di TOC hanno anche un limite di rilevamento di solo ~0.5 ppb, il che significa che, anche se il valore di TOC dell'acqua è al di sotto della sensibilità di misurazione, le molecole organiche potrebbero non essere completamente eliminate. La sfida è mantenere il contenuto organico dell'acqua stabile a livelli che siano indistinguibili dalle attuali tecnologie di misurazione. Sono in corso studi su tecnologie UV-LED avanzate, processi fotocatalitici o nuovi materiali adsorbenti per una rimozione più efficace degli organici in futuro.

Impurità IONICHE e Limiti di Misura: Le concentrazioni di ioni nell'acqua ultrapura sono così basse che potrebbero essere necessari metodi speciali anche per la misurazione di alcuni ioni critici (ad es. boro, sodio, potassio). Gli standard di purezza stabiliti per l'acqua nell'industria dei semiconduttori a volte superano i limiti di rilevamento degli analizzatori esistenti. Ad esempio, ci sono obiettivi di impurità metalliche nell'intervallo ppq (parti per trilione), ma non esiste tecnologia in grado di misurare questo in modo routinario. Ciò crea incertezze nell'assicurazione della qualità: l'acqua è teoricamente considerata pulita, ma poiché non può essere misurata, non può essere verificato in modo definitivo se sia davvero così pura. Inoltre, è difficile misurare con precisione l'acqua con bassa conducibilità; anche la più lieve miscela di CO2 o un effetto parassita dall'ambiente nel sensore di conducibilità possono disturbare la misurazione. Pertanto, è richiesta la massima attenzione in questioni come la calibrazione dei dispositivi di misurazione e le tecniche di campionamento. In futuro, lo sviluppo dei limiti di rilevamento di tecniche come cromatografia ionica e ICP-MS e la fornitura di capacità di monitoraggio online ridurranno questo problema.

Attrezzatura Vita e Manutenzione: Nell'operazione dei sistemi di acqua ultrapura, l'usura delle membrane e delle resine nel tempo e la diminuzione dell'efficienza sono notevoli difficoltà. Le membrane RO subiscono problemi di fouling (intasamento) nel tempo a causa della durezza e dei contaminanti colloidali nell'acqua in ingresso; se le membrane non vengono pulite con processi chimici di pulizia periodica (CIP), la conducibilità in uscita aumenta e il flusso diminuisce. Le resine di scambio ionico, anche se rinnovate con rigenerazioni, hanno una vita limitata e devono essere sostituite dopo un certo numero di cicli. Se si verifica scaling o accumulo organico nelle unità EDI, le prestazioni dell'unità possono deteriorarsi e la qualità dell'acqua prodotta può diminuire. Le lampade UV perdono la loro efficacia dopo un certo numero di ore di utilizzo e devono essere sostituite. Tutte queste esigenze di manutenzione dovrebbero essere pianificate bene per non interrompere la produzione di acqua. Le grandi strutture di solito mantengono la qualità dell'acqua durante la manutenzione mantenendo una riserva di ciascuna unità critica. I guasti delle attrezzature o errori umani sono anche situazioni che mettono a rischio la qualità; per esempio, una valvola lasciata nella posizione sbagliata può far evitare l'acqua. Per questo motivo, i punti chiave del sistema sono protetti con valvole di controllo doppie e gli operatori ricevono formazione regolare.

Sviluppi e Tendenze Future:

Tecnologie di Purificazione di Nuova Generazione: Continuano a essere sviluppate tecnologie innovative nel trattamento dell'acqua ultrapura. Una di queste è i processi avanzati delle membrane , che sono emersi come un'alternativa o un complemento all'osmosi inversa . Ad esempio, metodi come *osmosi in avanti* e distillazione delle membrane offrono il potenziale per una purezza e un'efficienza energetica superiori rispetto all'RO classico. Tuttavia, queste tecnologie non sono ancora completamente affermate nella produzione di acqua ultrapura su scala industriale. Miglioramenti continui vengono anche effettuati nel campo dell'elettrodeionizzazione: moduli EDI a maggiore efficienza e sistemi EDI farmaceutici resistenti alla sanitizzazione a caldo (fino a 80°C) sono entrati nel mercato. I metodi di trattamento dell'acqua elettrica come la deionizzazione capacitiva (CDI) vengono anche sviluppati e investigati per ottenere acqua di qualità vicina all'acqua ultrapura. In futuro, potrebbero essere progettati sistemi in grado di separare sali e sostanze organiche in un'unica fase con membrane a base di grafene . Un'altra tendenza nel trattamento dell'acqua è utilizzare processi di ossidazione avanzati (AOP) per distruggere in modo più efficace i contaminanti organici, non solo con UV ma anche con combinazioni come UV/H2O2, ozono/H2O2, ecc. Così, sarà possibile raggiungere obiettivi attualmente sfidanti come valori di TOC <1 ppb.

Materiali e Design Migliori: La tecnologia dei materiali dei componenti del sistema di acqua ultrapura sta anche evolvendo. Oltre all'acciaio inossidabile, i derivati in PVDF e PFA di Teflon ad alta purezza hanno iniziato ad essere utilizzati come materiali per tubazioni e serbatoi. Questi materiali minimizzano il rilascio di ioni metallici e aumentano la resistenza alla formazione di biofilm. Inoltre, il design di sistemi modulari e compatti è una tendenza importante: invece dell'assemblaggio sul campo, i produttori offrono skid di trattamento dell'acqua confezionati e testati in fabbrica in forma modulare. Questo abbrevia sia i tempi di messa in servizio sia consente facili espansioni quando sono necessari aumenti di capacità in futuro. Il design modulare permette anche di isolare, pulire e sostituire facilmente ogni modulo, se necessario. Sono in fase di sviluppo anche modifiche superficiali per una vita più lunga e una minore tendenza all'infestazione in membrane e design di filtri (ad es. rivestimenti idrofili, superfici antimicrobiche). In futuro, si prevede anche che le attrezzature di trattamento dell'acqua monitorino e riportino il proprio stato con sensori intelligenti (manutenzione predittiva).

Sostenibilità ed Impatti Ambientali: Nel la produzione di acqua ultrapura, una grande quantità di acque reflue (concentrato) viene solitamente generata e viene consumata energia per il alto grado di purezza. Nuove tendenze puntano a percentuali di recupero più elevate e minore consumo energetico . Ad esempio, mentre un sistema RO classico opera con un'efficienza del 75%, i nuovi design RO a più stadi o a feedback possono fornire fino al 90% recupero d'acqua. L'attenzione è rivolta a rivalutare l'acqua concentrata che viene rilasciata come rifiuto (ad es., utilizzandola per le necessità dell'acqua di raffreddamento dell'impianto). Ridurre il consumo chimico è anche fondamentale per l'ambiente: l'uso di EDI sta diventando sempre più diffuso, eliminando la rigenerazione con acido/alcali, e minimizzando anche l'uscita di rifiuti chimici grazie a disinfettanti auto-degradabili come l'ozono. Per l'efficienza energetica, vengono applicati metodi come pompe a velocità variabile, dispositivi di recupero energetico (soprattutto nelle linee ad alta pressione RO), e il contributo della pressione di scarto per la generazione di elettricità con turbine. Al fine di ridurre l'impronta di carbonio, progetti come l'uso di energia rinnovabile per i sistemi di acqua ultrapura (ad es., pompe RO alimentate a energia solare) sono anche in fase di valutazione. In sintesi, rendere la produzione di acqua ultrapura più ecologica ed efficiente in futuro è un obiettivo importante.

Aumento Degli Standard e Tracciabilità Digitale: Mano a mano che le dimensioni dei dispositivi nell'industria dei semiconduttori si riducono, gli standard di qualità dell'acqua sono costantemente più rigorosi. Quando il concetto di “acqua ultrapura” è stato introdotto per la prima volta negli anni '80, c'erano limiti a ciò che era compatibile con le tecnologie esistenti, ma oggi, nella produzione di chip con transistor da 3 nm, l'acqua è prevista essere quasi teoricamente pura. Questa tendenza continuerà: in futuro, nuove definizioni come “acqua ultrapura” e metodi appropriati potrebbero venire alla ribalta. Inoltre, nel contesto dell'Industria 4.0, l'ottimizzazione dei sistemi e il controllo autonomo sono resi possibili attraverso la creazione di gemelli digitali dei processi di trattamento dell'acqua. Sistemi di controllo supportati dall'intelligenza artificiale possono analizzare i dati dei sensori istantaneamente e portare a termine processi come il dosaggio e il lavaggio senza la necessità di intervento umano. Questo può eliminare le fluttuazioni nella qualità dell'acqua causate da errori umani.

In sintesi, gli studi di R&D nel campo dell'acqua ultrapura si concentrano su sia sul superamento dei limiti di purezza che sulla riduzione dei costi e dell'impatto ambientale. Con l'integrazione di nuove tecnologie nell' industria, vedremo sistemi di acqua ultrapura ancora più affidabili, efficienti e sostenibili in futuro.

Conclusione e Raccomandazioni

La produzione di acqua ultrapura è un compito complesso che combina processi di purificazione a più stadi complementari, misurazioni precise e sistemi di controllo. Come dettagliato in questo rapporto, il processo di approvvigionamento dell'acqua dalla sua fonte al prodotto finale ultrapuro richiede una serie di passaggi come la prefiltrazione, l'osmosi inversa, la deionizzazione, l'elettrodeionizzazione, l'ossidazione UV, il degassamento e l'ultrafiltrazione. Ogni processo mira a un gruppo specifico di impurità nell'acqua e tutti questi passaggi devono funzionare in perfetta sequenza per ottenere infine H2O puro. La continuità della qualità dell'acqua ottenuta è possibile con il monitoraggio istantaneo di parametri come la conduttività, il TOC, il conteggio delle particelle e il controllo automatico del sistema.

L'acqua ultrapura svolge un ruolo critico in molte aree, dalla produzione high-tech al settore sanitario. Pertanto, l'ottimizzazione dei processi e la garanzia della qualità sono di grande importanza sia in termini di efficienza economica che di qualità del prodotto. Nella progettazione dei sistemi, dovrebbero essere adottate soluzioni che garantiscano che i valori target vengano raggiunti con il minor spreco possibile e il minor consumo energetico. Ad esempio, la precondizionamento dell'acqua di alimentazione nostra dovrebbe essere effettuata bene per allungare la vita della membrana e della resina; la quantità di acqua di scarto dovrebbe essere ridotta al minimo con le unità di recupero.

In aggiunta, la manutenzione regolare e il personale formato sono indispensabili per gli impianti di acqua ultrapura. Come parte dei piani di manutenzione preventiva, la pulizia CIP delle membrane, i cambi di resina e i controlli delle lampade UV non dovrebbero essere trascurati; le calibrazioni dei sensori dovrebbero essere effettuate a determinati intervalli. L'operatore e il team ingegneristico dovrebbero essere formati per interpretare anche il più lieve cambiamento della qualità dell'acqua e per operare in sicurezza il sistema. Le procedure per scenari d'emergenza (come la rilevazione improvvisa di contaminazione) dovrebbero essere determinate in anticipo, e le fonti d'acqua di riserva o le linee di bypass dovrebbero essere pianificate.

dell'ottimizzazione dei processi , è possibile effettuare cicli di miglioramento continuo analizzando i dati raccolti dai sistemi esistenti. Ad esempio, i dati sui trend possono essere utilizzati per determinare i periodi ideali di frequenza della pulizia chimica rivelando il tasso di incrostazione della membrana. Allo stesso modo, le opportunità di riciclo (ad es. recupero di alcune acque reflue) possono essere identificate analizzando i punti di consumo idrico. Questi approcci forniscono sia risparmi sui costi, che contribuiscono alla sostenibilità ambientale.

Di conseguenza, il successo dei sistemi di acqua ultrapura dipende dal loro design e funzionamento con una prospettiva ingegneristica olistica. Quando le giuste tecnologie sono combinate con automazione e controllo efficaci, è possibile ottenere acqua con una qualità affidabile di 18 MΩ cm per un lungo periodo. Poiché in futuro emergeranno requisiti di purezza e obiettivi di efficienza ancora più elevati, si raccomanda che i sistemi esistenti siano adattabili e scalabili. Nuove tecnologie di purificazione e soluzioni di sensori dovrebbero essere monitorate da vicino e i sistemi dovrebbero essere mantenuti aggiornati integrando quelle adatte nelle infrastrutture esistenti.

Come raccomandazione , devono essere considerati i seguenti principi nell'installazione e funzionamento degli impianti di acqua ultrapura:

Design e integrazione corretti: Un sequenza di pretrattamento appropriata alle caratteristiche dell'acqua grezza dovrebbe essere selezionata; la rimozione di solidi e materiali organici dovrebbe essere garantita in un modo tale che componenti come membrane e resine non siano sovraccaricate. L'output di ogni fase del processo dovrebbe essere di una qualità che soddisfi le condizioni di input della fase successiva. Tutte le unità dovrebbero essere collegate tra loro con un sistema di automazione integrato per assicurare un funzionamento ininterrotto.

Ridondanza e funzionamento ininterrotto: Impianti ridondanti dovrebbero essere realizzati in attrezzature critiche (pompa, treno RO, modulo EDI, lampada UV, ecc.) per garantire che la produzione di acqua non venga interrotta in caso di manutenzione programmata o guasto. Il sistema dovrebbe essere mantenuto in flusso continuo per 24 ore il più possibile e le interruzioni dovrebbero essere minimize.

Sanitizzazione Regolare: L'intero sistema o sezioni (serbatoio, linea di distribuzione, ecc.) dovrebbero essere disinfettati a intervalli regolari per prevenire la crescita biologica. La formazione di biofilm dovrebbe essere prevenuta proattivamente scegliendo il metodo appropriato come ozonizzazione, acqua calda-vapore o chimico (ad es. acido peracetico).

Calibrazione e Verifica: La calibrazione degli strumenti online (misuratore di conducibilità, analizzatore TOC, misuratore di pH, ecc.) dovrebbe essere effettuata secondo le raccomandazioni del produttore, e le deviazioni dovrebbero essere corrette immediatamente. Inoltre, la qualità dell'acqua dovrebbe essere controllata periodicamente con analisi di laboratori indipendenti per verificare l'affidabilità delle misurazioni online.

Gestione dei Dati e Tracciabilità: I dati provenienti dal sistema dovrebbero essere raccolti in un database centrale e mantenuti per almeno i parametri critici. Grazie a questi registri, le tendenze a lungo termine possono essere monitorate, utilizzate per miglioramenti dei processi e analisi retrospettive possono essere effettuate in caso di un possibile problema di qualità.

Sostenibilità: Il recupero dell'acqua e le opportunità di efficienza energetica dovrebbero essere costantemente evaluate e implementate con investimenti appropriati. Ad esempio, approcci integrati come l'uso del concentrato di RO di scarto per un processo che richiede acqua di seconda qualità o l'utilizzo del calore di scarto dovrebbero essere considerati.

L'implementazione di queste raccomandazioni ottimizzerà sia le prestazioni tecniche che quelle economiche dei processi di produzione di acqua ultrapura. Di conseguenza, è possibile mantenere le qualità superiori dell'acqua ultrapura con un approccio ingegneristico disciplinato e pratiche operative meticolose. In questo modo, l'acqua della massima purezza richiesta sia nella produzione industriale che negli ambienti di laboratorio può essere fornita in modo affidabile.