Soluzioni idriche per l'industria chimica e petrolifera

L'industria petrolifera e chimica è un settore caratterizzato da processi produttivi complessi e un intenso utilizzo dell'acqua. La qualità dell'acqua utilizzata in questi settori è fondamentale sia per l'efficienza dei processi produttivi che per la durata delle attrezzature. Sostanze chimiche, minerali e inquinanti organici nell'acqua non trattata possono causare seri problemi nei processi produttivi. Pertanto, l'implementazione di tecnologie appropriate per il trattamento dell'acqua è una necessità vitale per le imprese.

Il trattamento delle acque nell'industria petrolifera e chimica comprende vari processi come il trattamento dell'acqua grezza, la preparazione dell'acqua per caldaie, la gestione dell'acqua di raffreddamento, il trattamento delle acque reflue e i sistemi di recupero. Inoltre, queste soluzioni offrono vantaggi economici che supportano la sostenibilità, oltre a garantire il rispetto delle normative ambientali.

Dai un'occhiata alle applicazioni nell'industria chimica e petrolifera!

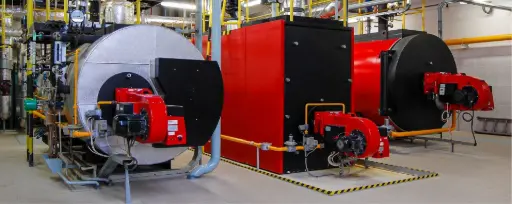

Trattamento dell'Acqua per Caldaie

Fornisce acqua ad alta purezza per prevenire incrostazioni e corrosione nelle caldaie, garantendo una generazione di vapore affidabile per i processi chimici.

Trattamento dell'Acqua di Raffreddamento

Rimuove le impurità e previene l'accumulo, le incrostazioni e la crescita biologica nei sistemi di raffreddamento per mantenere l'efficienza e proteggere le attrezzature.

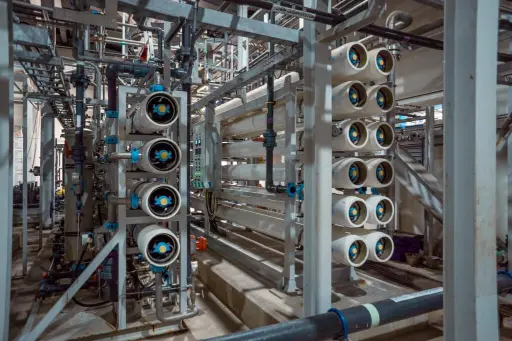

Trattamento dell'Acqua di Processo

Fornisce acqua di qualità specifica per reazioni chimiche, preparazione di solventi e lavorazione dei materiali, garantendo una qualità del prodotto costante.

Acqua deionizzata per produzione chimica

Produce acqua ultrapura necessaria per processi chimici sensibili e per mantenere la purezza nei prodotti finali.

Sistemi di dosaggio chimico

Introduce stabilizzatori di pH, inibitori di corrosione e antiscalanti per ottimizzare la chimica dell'acqua per processi specifici.

Riutilizzo e riciclaggio dell'acqua

Recupera acqua dai processi industriali, riducendo il consumo di acqua dolce e minimizzando la generazione di acque reflue.

Trattamento della condensa di vapore

Pulisce e riusa la condensa nei sistemi di vapore, riducendo l'uso di acqua e energia negli impianti petrolchimici.

Lavaggio e separazione degli idrocarburi

Utilizza acqua trattata per pulire e separare gli idrocarburi durante i processi di raffinazione.

Approfondimenti sul trattamento dell'acqua per l'industria chimica e petrolifera

Perché la qualità dell'acqua è fondamentale per la missione

Negli impianti chimici e petroliferi, ogni litro d'acqua interagisce con catalizzatori, superfici di scambio termico e media di separazione. Gli ioni disciolti come Ca²⁺, Mg²⁺ e SiO₂ favoriscono la formazione di incrostazioni che ostacolano il trasferimento di calore, mentre il cloruro, il solfuro e l'ossigeno disciolto accelerano la corrosione nei tubi, colonne e caldaie. I solidi sospesi danneggiano le membrane; idrocarburi e tensioattivi in tracce destabilizzano i passaggi biologici. A meno che l'acqua grezza non sia trattata secondo specifiche esatte, i tempi di inattività della produzione, la contaminazione dei prodotti e i rischi per la sicurezza aumentano.

Parametri di qualità target

Le specifiche tipiche dell'acqua di makeup o del processo includono:

- Conduttività < 5 µS cm⁻¹ per la preparazione dei catalizzatori e il makeup del solvente.

- Silice < 50 ppb per prevenire il carry-over della caldaia nelle turbine.

- Durezza totale < 0.1 ppm come CaCO₃ per evitare incrostazioni negli scambiatori.

- Cloruro < 0.5 ppm nei circuiti di vapore ad alta pressione per limitare la fratturazione da tensione-corrosione.

- TSS < 1 ppm in ingresso ai skid di osmosi inversa (RO) per massimizzare la vita della membrana.

- Olio & Grassi < 10 ppm prima delle unità di ossidazione biologica o avanzata.

Principali sfide del trattamento

- Composizione variabile dell'alimentazione – gli impianti di raffinazione mescolano acqua superficiale, di pozzo e riciclata, richiedendo un pretrattamento adattabile.

- Temperature elevate & organici – il ritorno di condensato può trasportare ammine, fenoli e calore a 90 °C; materiali e resine devono essere resistenti.

- Permessi di scarico rigorosi – molti siti devono ora raggiungere < 10 ppm COD o muoversi verso il zero-liquid-discharge (ZLD).

- Limiti di impronta – le riqualificazioni brownfield spesso richiedono soluzioni modulari e montate su skid.

Treno di trattamento integrato

Fase del processo |

Tecnologie raccomandate | Scopo |

|---|---|---|

| Pre-trattamento all'ingresso | Griglie grossolane ➜ chiarificatori a micro‑sabbia trattata ➜ filtri a doppio media o a guscio di noce | Rimuovere sabbia, oli, solidi sospesi a <10 ppm TSS |

| Acqua di makeup ad alta purezza | Osmosi inversa ➜ Elettrodeionizzazione / trattamento a letto misto | Produrre <0.1 µS cm⁻¹ acqua per catalizzatori & miscelazione |

| Condizionamento dell'acqua di alimentazione della caldaia | Addolcimento a calce calda, addolcitori a ciclo di sodio, dosaggio di sequestranti di ossigeno, deaeratori | Controllare durezza, silice & O₂ disciolto per fermare la formazione di calcare/corrosione |

| Circolo della torre di raffreddamento | Filtri a flusso laterale, setacci auto‑pulenti automatici, dosaggio di ipoclorito o monoclorammina, anti‑incrostanti | Limitare l’incrustazione, il biofilm e il rischio di Legionella mentre si estendono in sicurezza i cicli di concentrazione |

| Acque reflue & riuso | Flottazione aerea disciolta (DAF) ➜ Bioreattore a membrana (MBR) ➜ RO ➜ Evaporatore / Cristallizzatore | Ridurre COD, recuperare il 70–90 % dell'acqua, minimizzare il volume di salamoia |

| Separazione degli idrocarburi | Galleggiamento a gas indotto, intercettori a piastre ondulate, separatori API | Ridurre l'olio libero a <5 ppm prima della lucidatura a valle |

| Lucidatura del condensato | Prefiltri classificati ANSI ➜ scambiatori di cationi all'idrogeno ➜ trappole di resina | Stripping di ferro, rame e restituzione del 95 % del condensato alla caldaia |

Gestione sostenibile delle acque reflue

I processi di ossidazione avanzati (AOP)—ad es., UV/H₂O₂ o Fenton—distruggono il colore e i composti BTEX traccia che sfuggono alla biologia convenzionale. Dove i costi di estrazione di acqua dolce aumentano, i cicli di riutilizzo MBR‑RO‑UV forniscono fino al 50 % della domanda di raffreddamento e lavaggio. Per i siti remoti a monte, i moduli distillazione a membrana più skid di cristallizzazione raggiungono ZLD con un intervento minimo dell'operatore, generando solidi adatti per una discarica sicura. I fanghi possono essere disidratati con presse a piastre e miscelati nel carburante della raffineria per compensare i costi di smaltimento.

Vantaggi chiave per gli operatori

- 3–7 % risparmi energetici da superfici di scambio termico più pulite.

- Fino al 30 % di riduzione della spesa chimica grazie al controllo del dosaggio in tempo reale e al monitoraggio online della silice/durezza.

- Tranquillità normativa rispettando i limiti di scarico ISO 14001 e IFC, fondamentali per i finanziatori globali.

- Maggiore durata dell'asset grazie a tassi di corrosione più bassi (≤0,05 mm anno⁻¹ in acciaio al carbonio).

- Miglioramento delle prestazioni ESG attraverso KPI di riciclo dell'acqua riportati a CDP e GRI.

Passi successivi concreti

Audit dell'attuale bilancio idrico, modellare i punti critici della qualità con un simulatore basato su cloud e testare l'unità più critica—spesso RO‑EDI per alta purezza o MBR per riutilizzo—prima del rollout su larga scala. Collaborare con un fornitore che offre monitoraggio digitale delle gemelle 24/7 protegge ulteriormente il tempo di attività.