Soluții de Apă pentru Industria Chimică și Petrolieră

Industria petrolieră și chimică este un sector caracterizat prin procese complexe de producție și utilizarea intensivă a apei. Calitatea apei utilizate în aceste sectoare este crucială atât pentru eficiența proceselor de producție, cât și pentru durata de viață a echipamentului. Substanțele chimice, mineralele și poluanții organici din apa netratată pot provoca probleme grave în procesele de producție. Prin urmare, implementarea tehnologiilor adecvate de tratament al apei este o necesitate vitală pentru afaceri.

Tratamentul apei în industria petrolieră și chimică cuprinde diverse procese, cum ar fi tratamentul apei brute, pregătirea apei de alimentare a cazanelor, gestionarea apei de răcire, tratarea apelor uzate și sistemele de recuperare. În plus, aceste soluții oferă avantaje economice care susțin sustenabilitatea, precum și asigurarea conformității cu reglementările de mediu.

Examinați aplicațiile din industria chimică și petrolieră!

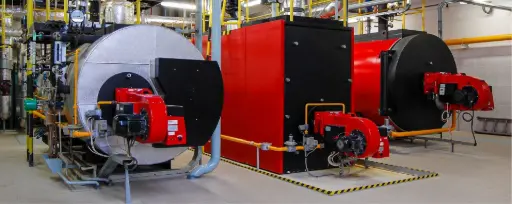

Tratamentul Apei de Alimentare a Cazanelor

Asigură apă de înaltă puritate pentru a preveni depunerile și coroziunea în cazane, garantând generarea fiabilă de abur pentru procesele chimice.

Tratamentul Apei de Răcire

Îndepărtează impuritățile și previne acumularea, depunerile și creșterea biologicală în sistemele de răcire pentru a menține eficiența și a proteja echipamentul.

Tratamentul Apei de Proces

Furnizează apă de calitate specifică pentru reacții chimice, pregătirea solvenților și prelucrarea materialelor, asigurând calitatea constantă a produsului.

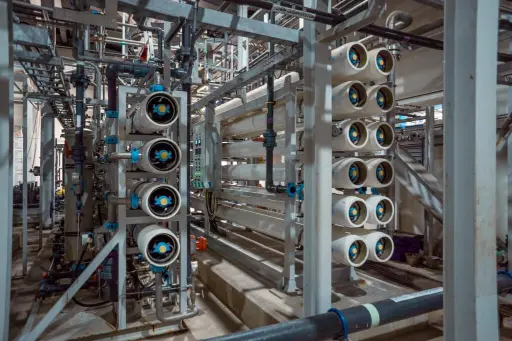

Apă Deionizată pentru Producția Chimică

Produce apă ultrapură necesară pentru procese chimice sensibile și pentru a menține puritatea în produsele finale.

Sisteme de Dozare a Substanțelor Chimice

Introduc stabilizatori de pH, inhibitori de coroziune și antidepuneri pentru a optimiza chimia apei pentru procese specifice.

Reutilizarea și Reciclarea Apeilor

Recuperează apa din procesele industriale, reducând consumul de apă dulce și minimizând generarea de ape uzate.

Tratamentul Condensatului de Abur

Curăță și reutilizează condensatul în sistemele de abur, reducând consumul de apă și energie în uzinele petrochimice.

Spălarea și Separarea Hidrocarburilor

Utilizează apă tratată pentru curățarea și separarea hidrocarburilor în timpul proceselor de rafinare.

Informații despre Tratamentul Apei pentru Industria Chimică & Petrolieră

De ce calitatea apei este esențială

În fabricile chimice și petroliere, fiecare litru de apă interacționează cu catalizatori, suprafețe de schimb de căldură și medii de separare. Ionii dizolvați, cum ar fi Ca²⁺, Mg²⁺ și SiO₂ promovează depuneri care restricționează transferul de căldură, în timp ce clorurile, sulfiții și oxigenul dizolvat accelerează coroziunea în conducte, coloane și cazane. Solidele suspendate murdăresc membrane; hidrocarburile și agenții tensioactivi destabilizează etapele biologice. Dacă apa brută nu este condiționată conform specificațiilor exacte, timpii de nefuncționare a producției, contaminarea produselor și riscurile de siguranță cresc.

Parametrii țintiți de calitate

Specificațiile tipice pentru apa de preparat sau proces includ:

- Conductivitate < 5 µS cm⁻¹ pentru pregătirea catalizatorilor și compoziția solvenților.

- Silice < 50 ppb pentru a preveni transferul de apă din cazane în turbină.

- Duritatea totală < 0,1 ppm ca CaCO₃ pentru a evita depunerile de schimbător.

- Clorură < 0,5 ppm în circuite de abur la înaltă presiune pentru a limita crăpăturile de coroziune prin stres.

- TSS < 1 ppm care intră în unități de osmoză inversă (RO) pentru a maximiza durata de viață a membranelor.

- Ulei & Grăsime < 10 ppm înainte de unități biologice sau de oxidare avansată.

Provocările de tratament core

- Compoziția variabilă a alimentării – intrările din rafinărie amestecă apă de suprafață, apă din fântână și apă reciclată, necesitând un pre-tratament adaptabil.

- Temperaturi ridicate & substanțe organice – returnarea condensatului poate transporta amine, fenoli și căldură de 90 °C; materialele și rășinile trebuie să fie rezistente.

- Permise stricte de deversare – multe locații trebuie acum să atingă < 10 ppm COD sau să se îndrepte spre deversare zero a lichidelor (ZLD).

- Limitele amprentei – modernizările pe terenuri deja utilizate necesită adesea soluții modulare, montate pe skid.

Tren de tratament integrat

Procesul Etapei |

Tehnologii recomandate | Scop |

|---|---|---|

| Pre-tratament la intrare | Screen-uri grosiere ➜ clarificatoare cu micro-nisip balastat ➜ filtre cu medii duale sau cu coji de nucă | Eliminați nisipul, uleiurile, substanțele solide suspendate până la <10 ppm TSS. |

| Îmbunătățire de puritate înaltă | Osmoză inversă ➜ Ionizare electrodianică / Polișare cu pat mixt. | Produceți <0,1 µS cm⁻¹ apă pentru catalizatori & amestecuri. |

| Condicionarea apei pentru boiler | Înmuiere cu var cald, îmbunătățiri cu sodiu, dozare de scavenger de oxigen, de-aeratoare. | Controlați duritatea, silicea & O₂ dizolvat pentru a opri depunerile/coroziunea. |

| Circuit de turn de răcire | Filtre de flux lateral, separatoare automate cu auto-curățare, dozare de hipoclorit sau mono-cloramina, anti-depuneri. | Limitați murdăria, biofilmul și riscul de Legionella, extinzând în mod sigur ciclurile de concentrare. |

| Apă uzată & reutilizare | Flotare cu aer dizolvat (DAF) ➜ Bioreactor cu membrană (MBR) ➜ RO ➜ Evaporator / Cristalizator. | Reduceți COD-ul, recuperați 70–90 % din apă, minimizați volumul de brine. |

| Separarea hidrocarburilor | Flotare cu gaz indus, interceptori cu plăci ondulate, separatoare API. | Reduceți uleiul liber la <5 ppm înainte de polișarea ulterioară. |

| Polișare a condensatului | Pre-filtre cotate ANSI ➜ schimbătoare de ioni de hidrogen ➜ capcane de rășină. | Stripați fierul, cuprul și returnați 95 % din condensat la boiler. |

Managementul durabil al apelor uzate

Procese avansate de oxidare (AOP)—de exemplu, UV/H₂O₂ sau Fenton—distrug culoarea și compușii BTEX trace care scapă biologiei convenționale. Pe măsură ce costurile de extragere a apei dulci cresc, bucla MBR‑RO‑UV furnizează până la 50 % din cererea de răcire și spălare. Pentru locațiile îndepărtate, distilarea pe membrană plus skid-uri de cristalizator ating ZLD cu intervenție minimă a operatorului, generând solide potrivite pentru depozitarea în siguranță. Sludge-ul poate fi deshidratat cu prese-plate și amestecat în combustibilul rafinăriei pentru a compensa costurile de eliminare.

Beneficii cheie pentru operatori

- Economii de energie de 3–7 % din suprafetele de schimb de căldură mai curate.

- Reducerea cheltuielilor chimice cu până la 30 % prin controlul dozării în timp real și monitorizarea silicei/durității online.

- Siguranța reglementărilor prin respectarea limitelor de deversare ISO 14001 și IFC, esențiale pentru împrumutătorii globali.

- Durata de viață mai lungă a activelor datorită ratelor mai scăzute de coroziune (≤0,05 mm an⁻¹ în oțel carbon).

- Îmbunătățirea performanței ESG prin indicatori de performanță pentru reciclarea apei raportați la CDP și GRI.

Pași următori acționabili

Auditați echilibrul actual al apei, modelați punctele de duritate folosind un simulator bazat pe cloud și testați unitatea cea mai critică—de obicei RO‑EDI pentru puritate înaltă sau MBR pentru reutilizare—înainte de implementarea la scară completă. Colaborând cu un furnizor care oferă monitorizare digitală 24/7 protejează ulterior timpul de funcționare.