Rozwiązania w zakresie wody dla przemysłu chemicznego i naftowego

Przemysł naftowy i chemiczny to sektor charakteryzujący się złożonymi procesami produkcyjnymi oraz intensywnym zużyciem wody. Jakość wody stosowanej w tych sektorach ma kluczowe znaczenie zarówno dla efektywności procesów produkcyjnych, jak i dla trwałości sprzętu. Substancje chemiczne, minerały i zanieczyszczenia organiczne w nieoczyszczonej wodzie mogą prowadzić do poważnych problemów w procesach produkcji. Dlatego wdrożenie odpowiednich technologii oczyszczania wody jest niezbędnością dla firm.

Oczyszczanie wody w przemyśle naftowym i chemicznym obejmuje różne procesy, takie jak oczyszczanie wody surowej, przygotowanie wody zasilającej kotły, zarządzanie wodą chłodzącą, oczyszczanie ścieków i systemy odzysku. Dodatkowo te rozwiązania zapewniają korzyści ekonomiczne, które wspierają zrównoważony rozwój, a także zapewniają zgodność z przepisami ochrony środowiska.

Zobacz zastosowania w przemyśle chemicznym i naftowym!

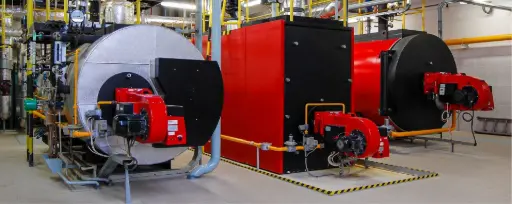

Oczyszczanie wody zasilającej kotły

Zapewnia wodę o wysokiej czystości, aby zapobiec osadzaniu się i korozji w kotłach, zapewniając niezawodne generowanie pary dla procesów chemicznych.

Oczyszczanie wody chłodzącej

Usuwa zanieczyszczenia i zapobiega osadzaniu się, zanieczyszczeniu biologicznemu w systemach chłodzących, aby utrzymać efektywność i chronić sprzęt.

Oczyszczanie wody procesowej

Dostarcza wodę o określonej jakości do reakcji chemicznych, przygotowania rozpuszczalników i przetwarzania materiałów, zapewniając stałą jakość produktu.

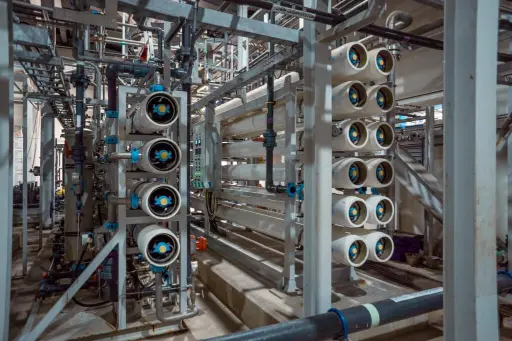

Woda dejonizowana do produkcji chemicznej

Produkuje ultraczystą wodę wymaganą do wrażliwych procesów chemicznych oraz do utrzymania czystości w finalnych produktach.

Systemy dawkowania chemikaliów

Wprowadza stabilizatory pH, inhibitory korozji i środki antyosadowe, aby optymalizować chemię wody dla konkretnych procesów.

Recykling i ponowne wykorzystanie wody

Odzyskuje wodę z procesów przemysłowych, zmniejszając zużycie wody słodkiej i minimalizując produkcję ścieków.

Oczyszczanie kondensatu pary

Czyści i ponownie wykorzystuje kondensat w systemach parowych, zmniejszając zużycie wody i energii w zakładach petrochemicznych.

Mycie i separacja węglowodorów

Używa oczyszczonej wody do czyszczenia i separacji węglowodorów w procesach rafinacji.

Wnioski dotyczące oczyszczania wody dla przemysłu chemicznego i naftowego

Dlaczego jakość wody jest kluczowa dla misji

W zakładach chemicznych i naftowych każdy litr wody kontaktuje się z katalizatorami, powierzchniami wymiany ciepła i mediami separacyjnymi. Rozpuszczone jony takie jak Ca²⁺, Mg²⁺ i SiO₂ promują osadzanie, które ogranicza transfer ciepła, podczas gdy chlorki, siarczki i rozpuszczony tlen przyspieszają korozję w rurach, kolumnach i kotłach. Ciał stałych w zawiesinie zanieczyszczają membrany; śladowe ilości węglowodorów i surfaktanty destabilizują procesy biologiczne. Jeśli woda surowa nie jest przygotowana zgodnie z dokładnymi specyfikacjami, czas przestoju produkcji, zanieczyszczenie produktu i ryzyko bezpieczeństwa znacząco rosną.

Docelowe parametry jakości

Typowe specyfikacje wody uzupełniającej lub procesowej obejmują:

- Konduktancja < 5 µS cm⁻¹ dla przygotowania katalizatorów i wody do rozpuszczalników.

- Dwutlenek krzemu < 50 ppb aby zapobiec przenikaniu do turbin.

- Całkowita twardość < 0.1 ppm jako CaCO₃ aby uniknąć osadów na wymiennikach.

- Chlorki < 0.5 ppm w obiegach pary o wysokim ciśnieniu, aby ograniczyć pęknięcia korozyjne.

- TSS < 1 ppm wchodzące do instalacji odwróconej osmozy (RO) aby maksymalizować żywotność membrany.

- Olej & Tłuszcz < 10 ppm przed jednostkami biologicznymi lub zaawansowanej oksydacji.

Najważniejsze wyzwania w obróbce

- Zmienny skład surowca – dopływy rafineryjne mieszają wodę powierzchniową, studzienną i przetworzoną, co wymaga elastycznego wstępnego traktowania.

- Wysokie temperatury & związki organiczne – powracający kondensat może zawierać aminy, fenole oraz ciepło 90 °C; materiały i żywice muszą być odporne.

- Surowe pozwolenia na zrzut – wiele miejsc musi obecnie osiągnąć < 10 ppm COD lub dążyć do zerowego zrzutu cieczy (ZLD).

- Ograniczenia dotyczące powierzchni – modernizacje na terenach poprzemysłowych często wymagają modułowych, zamontowanych na szynach rozwiązań.

Zintegrowany system oczyszczania

Etap procesu |

Zalecane technologie | Cel |

|---|---|---|

| Wstępna obróbka dopływu | Grube sita ➜ mikro‑piaskowe osadniki ➜ filtry dwuskalowe lub z orzechów włoskich | Usuwanie zanieczyszczeń, olejów, zawieszonych ciał stałych do <10 ppm TSS |

| Woda do napełniania o wysokiej czystości | Odwrócona osmoza ➜ Elektrodejonizacja / Polerowanie na bazie złoża mieszanej | Produkcja <0.1 µS cm⁻¹ wody dla katalizatorów & mieszania |

| Warunki napełniania kotła | Czyszczenie gorącym wapnem, zmiękczacze cyklu sodowego, dozowanie eliminatorów tlenu, odgazowywacze | Kontrola twardości, krzemionki & rozpuszczonego O₂ w celu zapobiegania osadom/korozyjne. |

| Pętla chłodzenia | Filtry dodatkowe, automatyczne samooczyszczające się sitka, dozowanie podchlorynu lub monochloraminy, środki przeciwosadowe | Ograniczenie osadów, biofilmu i ryzyka Legionelli, jednocześnie bezpieczne wydłużenie cykli stężenia |

| Oczyszczanie ścieków & ponowne wykorzystanie | Flotacja powietrza rozpuszczonego (DAF) ➜ Membranowy reaktor biologiczny (MBR) ➜ RO ➜ Odparzacz / Kryształek | Obniżenie COD, odzyskanie 70–90 % wody, minimalizacja objętości solanki |

| Separacja węglowodorów | Flotacja gazu indukowana, interceptory z falistymi płytami, separatory API | Redukcja wolnego oleju do <5 ppm przed dalszym polerowaniem |

| Polerowanie kondensatu | Filtry wstępne w standardzie ANSI ➜ wymienniki kationowe ➜ pułapki żywiczne | Usuwanie żelaza, miedzi i powrót 95 % kondensatu do kotła |

Zrównoważone zarządzanie ściekami

Zaawansowane procesy oksydacji (AOP) – np. UV/H₂O₂ lub Fenton – niszczą kolor i śladowe związki BTEX, które umykają tradycyjnej biologii. W sytuacjach, gdzie koszty poboru wody słodkiej rosną, pętle MBR‑RO‑UV dostarczają do 50 % zapotrzebowania na chłodzenie i mycie. W przypadku zdalnych lokalizacji w górnym biegu, modułowe skidy destylacji membranowej oraz krystalizatora osiągają ZLD przy minimalnej interwencji operatora, generując ciała stałe odpowiednie do składowania na wysypisku. Osady mogą być odwadniane prasami płytowymi i mieszane z paliwem rafineryjnym, aby zredukować koszty utylizacji.

Kluczowe korzyści dla operatorów

- Oszczędności energii 3–7 % dzięki czystszym powierzchniom wymiany ciepła.

- Do 30 % redukcji wydatków na chemię poprzez kontrolę dozowania w czasie rzeczywistym i monitorowanie twardości/krzemionki online.

- Spokój umysłu regulacyjnego dzięki spełnieniu norm ISO 14001 i limitów emisji IFC, co jest ważne dla globalnych pożyczkodawców.

- Dłuższa żywotność aktywów dzięki niższym wskaźnikom korozji (≤0.05 mm rok⁻¹ w stali węglowej).

- Lepsza wydajność ESG poprzez wskaźniki dotyczące recyklingu wody, raportowane do CDP i GRI.

Możliwe następne kroki

Audyt obecnej równowagi wodnej, modelowanie kluczowych punktów jakości za pomocą symulatora w chmurze oraz pilotaż najbardziej krytycznej jednostki – często RO‑EDI dla wysokiej czystości lub MBR dla ponownego wykorzystania – przed pełną implementacją. Współpraca z dostawcą oferującym monitorowanie cyfrowego bliźniaka 24/7 dodatkowo zabezpiecza ciągłość działania.