Ultra Czyste Oczyszczanie Wody

Oczyszczanie ultra-czystej wody (UPW) to zaawansowany proces zaprojektowany do produkcji wody o ekstremalnie niskich poziomach zanieczyszczeń, sprawiając, że jest odpowiednia do najbardziej wrażliwych zastosowań przemysłowych, naukowych i medycznych. Systemy UPW osiągają niezrównaną czystość wody, usuwając rozpuszczone ciała stałe, związki organiczne, mikroby, a nawet śladowe zanieczyszczenia jonowe. Branże takie jak półprzewodniki, farmaceutyki i energetyka polegają na UPW, aby zapewnić doskonałość operacyjną i spełniać rygorystyczne standardy jakości.

W miarę rosnącego zapotrzebowania na wyższą precyzję i czystsze technologie, systemy oczyszczania ultra-czystej wody wciąż ewoluują, integrując zaawansowane techniki oczyszczania i automatyzację. Systemy te nie tylko spełniają, ale często przewyższają międzynarodowe standardy czystości wody, wspierając innowacje i efektywność w procesach krytycznych.

Zastosowania wody ultra czystej

- Produkcja półprzewodników: Zapewnia ultra-czystą wodę do mycia wafli, trawienia i innych precyzyjnych procesów.

- Przemysł farmaceutyczny: Dostarcza wodę sterylną, wolną od zanieczyszczeń do formułowania leków i roztworów do iniekcji.

- Generacja energii: Produkuje wodę o wysokiej czystości do zasilania kotłów w celu minimalizacji osadzania się kamienia i korozji.

- Laboratoria: Dostarcza wodę dla instrumentów analitycznych i eksperymentów badawczych, zapewniając dokładność i niezawodność.

- Zastosowania medyczne: Używana w maszynach dializacyjnych, procesach sterylizacji i czyszczeniu urządzeń medycznych.

- Żywność i napoje: Zapewnia wodę o wysokiej czystości dla wrażliwych procesów produkcyjnych, w tym produkcji wody butelkowanej i preparatów mlecznych dla niemowląt.

Kluczowe systemy i technologie stosowane w ultra czystym oczyszczaniu wody

Odwrotny osmoza

Usuwa rozpuszczone sole, materia organiczną i cząstki zanieczyszczające jako podstawowy krok wstępny.

Dejonizacja (DI)

Wykorzystuje żywice wymiany jonowej, aby usunąć zanieczyszczenia jonowe, osiągając wysokie standardy przewodnictwa.

Elektrodejonizacja (EDI)

Łączy wymianę jonów z prądem elektrycznym, aby ciągle usuwać jony i regenerować żywice.

Ultrafiltracja

Filtruje cząstki, bakterie i wirusy w celu poprawy kontroli mikrobiologicznej.

Zalety ultra czystego oczyszczania wody

- Niezrównana czystość: Dostarcza wodę o poziomie przewodnictwa tak niskim jak 0,055 µS/cm, spełniając najsurowsze standardy.

- Wiarygodność operacyjna: Zapobiega osadzaniu się, korozji i zanieczyszczeniom w wrażliwych systemach.

- Przestrzeganie przepisów: Zapewnia zgodność z międzynarodowymi standardami jakości, takimi jak ASTM, ISO i USP.

- Efektywność: Redukuje przestoje i zwiększa wydajność w środowiskach przemysłowych i badawczych.

- Odpowiedzialność ekologiczna: Zaawansowane systemy minimalizują marnotrawstwo wody i energii, wspierając praktyki zrównoważonego rozwoju.

Postęp technologiczny w ultra czystym oczyszczaniu wody

- Zintegrowane systemy: Modułowe projekty łączą wiele etapów oczyszczania, optymalizując wydajność i zmniejszając zajmowaną powierzchnię.

- Inteligentne monitorowanie: Czujniki w czasie rzeczywistym i integracja IoT śledzą jakość wody i wydajność systemu.

- Wydajne energetycznie technologie: Membrany niskonakładowe i procesy regeneracyjne obniżają koszty operacyjne.

- Automatyzacja i kontrola: Zaawansowane systemy kontrolne zapewniają stałą jakość i upraszczają operacje.

Wyzwania i rozwiązania w ultra czystym oczyszczaniu wody

- Osadzanie i zabrudzenia: Wstępne oczyszczanie i regularna konserwacja zapobiegają problemom osadzania w membranach i żywicach.

- Wzrost mikroorganizmów: Dezynfekcja UV i okresowe czyszczenie łagodzą ryzyko biofilmu.

- Wysokie początkowe koszty: Modułowe i skalowalne systemy zmniejszają początkową inwestycję dla mniejszych obiektów.

Często zadawane pytania dotyczące ultra czystego oczyszczania wody

Co definiuje ultra-czystą wodę?

Woda z ekstremalnie niską kontaminacją jonową, organiczną i cząstkową, często przekraczająca 18 MΩ-cm oporności.

Jak używa się ultra-czystej wody w półprzewodnikach?

Czyści wafle i narzędzia, zapewniając, że żadne zanieczyszczenia nie zakłócają precyzyjnej produkcji.

Jakie czynności konserwacyjne są wymagane dla systemów UPW?

Regularne czyszczenie membran, regeneracja żywic i inspekcje systemu są niezbędne do utrzymania wydajności.

Czy ultra-czysta woda może być recyclowana?

Tak, zaawansowane technologie recyklingu umożliwiają ponowne użycie UPW, zmniejszając zużycie wody i odpady.

Jakie są standardy jakości UPW?

UPW musi spełniać standardy takie jak ASTM D5127, ISO 3696 i USP dla określonych branż.

O ultra czystym uzdatnianiu wody

Woda ultrapure (UPW) to woda, która jest prawie całkowicie wolna od wszelkich zanieczyszczeń i teoretycznie zawiera tylko jony H+ i OH− w równowadze z cząsteczkami H2O. Z tego powodu, elektryczna przewodność wody ultrapure przy 25°C wynosi około 0.055 µS/cm (oporność 18.2 MΩ cm). Nie zawiera ona mierzalnych poziomów anionów ani kationów, substancji organicznych ani mikroorganizmów. Dzięki temu ekstremalnemu poziomowi czystości, woda ultrapure jest niezbędnym komponentem w wielu wrażliwych zastosowaniach, od analiz laboratoryjnych po produkcję półprzewodników. Jednak z tego samego powodu, ponieważ nie zawiera rozpuszczonych minerałów, jest skrajnie „głodnym” rozpuszczalnikiem i aktywnie rozpuszcza jony z powierzchni, z którymi ma kontakt; mogłaby nawet wydobywać elektrolity z ludzkiego ciała, co czyni ją niebezpieczną do spożycia jako woda pitna.

Woda ultrapure ma ogromne znaczenie przemysłowe. Szczególnie w przemyśle elektronicznym/półprzewodnikowym , woda ultrapure jest zależna od niej dla bezbłędnej operacji obwodów w produkcji mikrochipów. Ponieważ nawet najmniejsze zanieczyszczenie jonami lub cząstkami może powodować awarie w obwodach elektronicznych, wody płuczące używane w procesach produkcyjnych muszą być ultrapure. W sektorach farmaceutycznych i biotechnologicznych , woda ultrapure jest również wymagana do przygotowania roztworów do iniekcji i czyszczenia sprzętu, i nie może zawierać pirogenów (endotoksyn) ani mikroorganizmów. W elektrowniach i sektorze energetycznym , musząca być zalewana do kotłów parowych o wysokim ciśnieniu została ogromnie czysta aby zapobiec korozji i tworzeniu się osadów. Oprócz tego, woda ultrapure jest używana w dziedzinach takich jak produkcja żywności i napojów i laboratoria badawcze , aby zapewnić jakość produktów i wrażliwość analiz. W tym raporcie, procesy produkcji wody ultrapure oraz związane z nimi kroki kontroli tak jakości będą omawiane w każdym aspekcie; metody pomiarowe oraz idealne wartości parametrów zostaną omówione, a zastosowania w różnych sektorach i przyszłe trendy zostaną ocenione.

Proces produkcji ultrapure wody

Ponieważ nie można uzyskać ultrapure wody za pomocą jednej techniki oczyszczania, surowa woda jest oczyszczana ze wszystkich niechcianych zanieczyszczeń poprzez przepuszczenie jej przez szereg kolejnych kroków oczyszczania. Ogólnie rzecz biorąc, woda źródłowa jest najpierw poddawana krótkoterminowej filtracji i kondycjonowaniu, a następnie dejonizowana z gościnnych sztuczek i jednostek dejonizacyjnych. W ostatnich etapach stosowane są zaawansowane procesy do usuwania organicznych i mikrobiologicznych zanieczyszczeń. Typowy system ultrapure wody obejmuje wieloetapowy proces taki jak filtracja , odwrócona osmosis , wymiana jonowa lub elektrodejonizacja , oksydacja/zabijanie promieniowaniem ultrafioletowym (UV) , odgazowywanie , i ultrafiltracja . Główne kroki w tym procesie oraz funkcja każdego z nich są wyjaśnione poniżej:

Wstępne leczenie

Su

(şebeke suyu veya benzeri kaynak) ilk olarak askıdaki katı maddelerden, tortulardan ve serbest klor açısından arındırılır. Bu amaçla, sudaki parçacıklar genellikle kum veya çoklu-medya filtreleri kullanılarak tutulur.

Daha sonra, su içindeki klor, oksitleyici dezenfektanlar (örneğin kloramin) ve organik madde öncülleri aktif karbon filtresinden geçirilerek adsorbe edilir. Klorun giderilmesi, sonraki membran adımlarının (özellikle ters osmoz) klor nedeniyle zarar görmesini önlemek için kritik öneme sahiptir. Ham suyun sertlik seviyesine bağlı olarak, yumuşatma (iyon değişimi reçineleriyle su yumuşatma) ön işlem aşamasına eklenebilir, bu da ters osmoz membranlarında ölçeklenme (kireç birikimi) riskini azaltır. Gerçekten de, büyük ölçekli ultra saf su tesisinin ön işlem bölümünde, su genellikle önce bir çift katmanlı (çoklu medya) filtreden, ardından bir aktif karbon filtresinden ve en son bir katyonik yumuşatma ünitesinden geçirilir; bu şekilde, ters osmoz membranlarını tıkayabilecek tortu ve sertlik giderilir. Ön işlem, kaynak suyun kalitesine bağlı olarak farklı adımları içerebilse de, ana amaç yükü azaltmak ve ileri arıtma ünitelerinin ömrünü uzatmaktır.

Ters Osmoz (RO)

Ön işlemden geçmiş su ters osmoz membranlarına yüksek basınç altında verilmektedir. Ters osmoz, suyu yarı geçirgen bir membran üzerinden geçirerek, çözünmüş tuzların, organik maddelerin ve parçacıkların çoğunu uzaklaştıran bir süreçtir. Bu aşamada, su molekülleri membrandan geçerken çözünmüş iyonlar ve diğer kirleticiler konsantre bir akım olarak uzaklaştırılır. Tek aşamalı bir ters osmoz sistemi genellikle çözünmüş iyonların %95–99'unu giderirken, iki aşamalı (çift geçişli) RO sistemleri, ultra saf su elde etmek için sıklıkla kullanılır. İkinci geçişli RO ünitesi ile sudaki neredeyse tüm iyonlar, organik karbon ve kolloidal madde %99–99,99 oranında uzaklaştırılabilir. Örneğin, bir uygulamada, çift aşamalı RO sonrasında suyun iletkenliği 1 µS/cm'nin altına, sıkça hatta 0.1 µS/cm'ye düşürülebilir. RO atığı genellikle bir ara tankına alınır; burada su depolanarak sürekli bir besleme ve aşağıdaki süreçlere dengeli bir akış sağlanır.

Deiyonizasyon (Iyon Değişimi)

Ters osmozdan çıkan suyun iletkenliği büyük ölçüde azaltılmış olsa da, ultra saf su (18 MΩ cm) tanımına ulaşmak için sudaki iyon izlerinin de uzaklaştırılması gerekir. Klasik bir yöntem olarak, iyon değişimi prensibi ile çalışan karışık yatak reçine kolonları kullanılmaktadır. Bu süreç, güçlü asidik bir katyon değişim reçinesi ve güçlü bazik bir anyon değişim reçinesinin birlikte bulunduğu kolonlardan oluşur. RO ünitesinden gelen düşük iletkenlikteki su, karışık -yatak iyon değişim kolonundan geçirilirken, sudaki kalıntı pozitif iyonlar (örneğin Na+, Ca2+) katyon reçinesi tarafından tutulur ve H+ iyonları ile değiştirilir; negatif iyonlar (örneğin Cl-, SO42-) ise anyon reçinesi tarafından tutulur ve OH- ile değiştirilir. Bu şekilde, H+ ve OH- su oluşturur ve sudaki iyonik kirleticiler reçinelerde kalır. Yüksek saflık elde etmek için genellikle birden fazla karışık yatak kolonları seri olarak kullanılır veya tam performans, periyodik dış regenerasyon ile sağlanır. İyon değişimi yöntemi ile suyun teorik iletkenlik sınırına çok yakın bir iletkenlik, yaklaşık 0.055 µS/cm, elde edilebilir. Ancak, bu yöntem, reçinelerin kapasiteleri dolduğunda asit ve kostik gibi kimyasallarla yenilenmesini gerektirir. Kimyasal regenerasyon süreci zahmetli ve çevresel açıdan dezavantajlıdır; çünkü hem iş gücü hem de atık nötralizasyonu gerektirir. Bu nedenle, günümüzde klasik iyon değişim üniteleri, genellikle sürekli çalışan elektrodiyonizasyon üniteleri ile büyük ölçüde yer değiştirmiştir (veya bazı sistemlerde, maksimum saflık ve işletme esnekliği sağlamak için her iki teknik birlikte kullanılmaktadır).

Elektrodejonizasyon (EDI)

Elektrodejonizasyon , bir ilerlemiş arıtma aşamalarından biridir, suyun elektriğin yardımıyla iyonları sürekli olarak temizlemek için iyon değişimi ve elektrodiyaliz tekniklerini birleştiren bir süreçtir. EDI üniteleri, bu hücrelerin bitimindeki karışık yatak iyon değişim reçinesi ve seçici iyon geçirgen membranlarla dolu hücrelerden oluşur. Su, reçine yataklarından geçerken direk akıma maruz kalır, anyonlar anoda ve katyonlar katoda doğru çekilir. İyonlar reçine yataklarını terk ettiğinde, yanındaki yoğunlaşmış akış odasına geçerler ve böylece ürün suyundan çıkarlar. Bu süreçte, reçine sürekli olarak elektrikle yenilendiği için klasik sistemlerdeki gibi kimyasal yenileyiciye ihtiyaç yoktur. EDI genellikle ters osmoz çıkışında entegredir ve karışık yatak iyon değişimi ile eşdeğer kalitede su üretir. İyi tasarlanmış bir EDI sistemi, iyonik safsızlıkları <0.1 µS/cm iletkenlik seviyelerine azaltabilir ve hatta silika gibi zayıf iyonlaşmış türler ppb seviyelerine kadar düşürülebilir. EDI ünitelerinin bir diğer avantajı sürekli çalışabilmeleri ve dur-kalk veya yenileme zamanlarında su kalitesinde dalgalanma olmamasıdır. Bu, sürekli olarak yüksek saflıkta su sağlanmasını garanti ederken, tekrarlayan kimyasal tüketimi ve atık oluşumunu ortadan kaldırır. EDI teknolojisi, 1980'lerden beri yüksek saflıkta su üretiminde yaygın olarak kullanılmakta olup, bugün birçok uygulamada geleneksel iyon değiştiricilerin yerini almıştır.

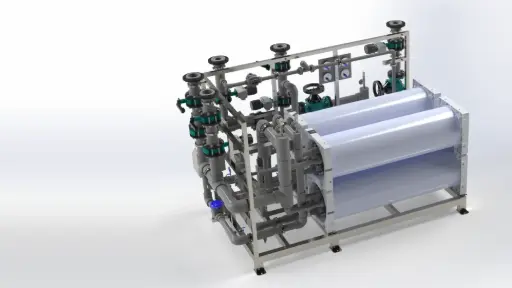

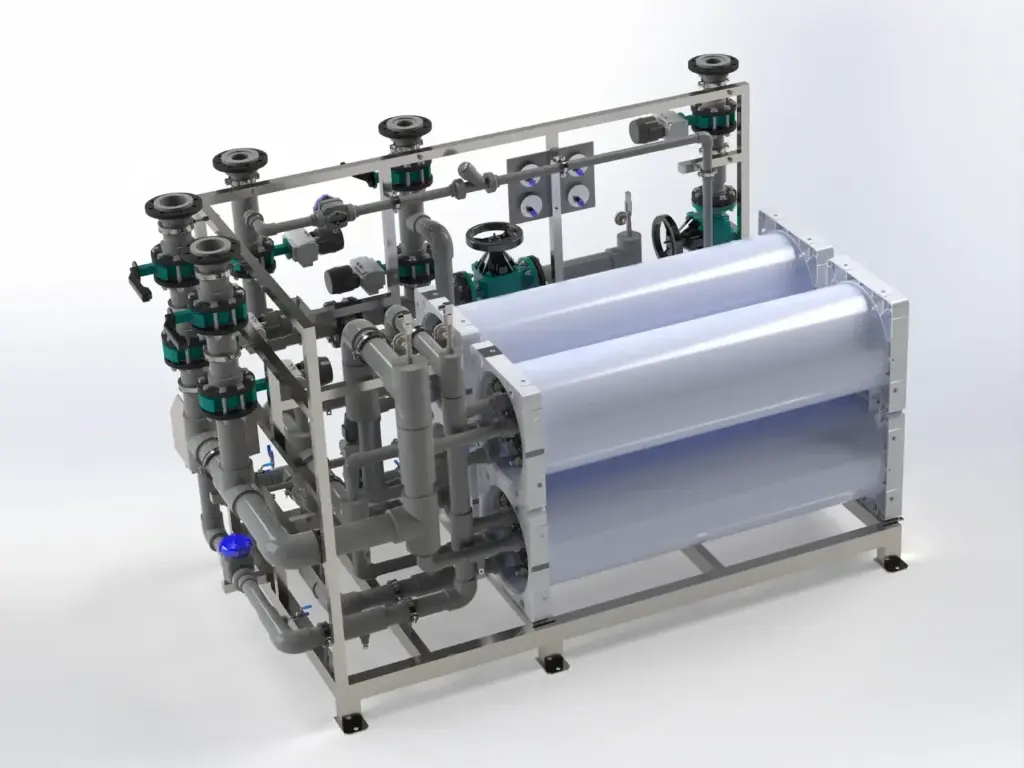

Bir entegrasyon ultrapur su arıtma sistemi, ters osmoz ve EDI ünitelerinden oluşmaktadır. Solda paslanmaz çelik silindirik gövdelere sahip RO membranları ve sağda sürekli elektrodejonizasyon modülleri ile kontrol paneli bulunmaktadır. Bu tür kompakt sistemler, kimyasal yenileme ihtiyacı olmaksızın, besleme suyunu RO ve EDI'den ardışık olarak geçirerek 18 MΩ cm dirençte su üretimini sürekli olarak sağlama özelliğine sahiptir.

UV Oksidasyonu ve Dezenfeksiyonu

Ultraviyole (UV) ışınları, suyu mikroorganizmalar ve kalıntı organik kirleticilerden arıtmak için kullanılır. Ultrapür su sistemlerinde dezenfeksiyon amaçları için genellikle 254 nm dalga boyuna sahip UV lambaları kullanılmaktadır; bu UV ışığı, bakterilerin ve diğer mikroorganizmaların dna yapılarını bozar ve üremelerini engeller. Ayrıca, 185 nm UV lambaları ayrıca genellikle Toplam Organik Karbon (TOC) seviyelerini azaltmak için kullanılmaktadır. 185 nm dalga boyundaki yüksek enerjili UV fotonları, suda ozon oluşturur, hidroksil radikalleri üretir, suda organik molekülleri oksitler ve bunları CO2 ve suya dönüştürür. Böylece, sudaki TOC miktarı ppb seviyelerine kadar azaltılabilir. Birçok ultrapür su sisteminde, su 185 nm UV ile ozonlama veya oksidasyona tabi tutulur, ardından dezenfeksiyon ve 254 nm UV ile ozon giderme işlemleri uygulanır. Örneğin, çift aşamalı RO'dan sonra bir ozonlama ve UV reaksiyon tankı ekleyerek, suda kalan organik maddelerin oksitlendiği ve mikroorganizmaların öldürüldüğü bir aşama uygulanabilir. Böyle bir adımın ardından, sudaki fazla ozon ikinci bir UV ile parçalanır ve fazla iyonlar bir sonraki reçine/EDI aşamasında tutulur. Bu UV adımları sayesinde, ultrapür suyun TOC değeri 5-10 ppb gibi çok düşük seviyelere düşerken, biyolojik kontaminasyon riski azaltılmış olur.

Degazifikasyon

Rozpuszczone gazy w wodzie mogą wpływać zarówno na wartość przewodności w ultrapure systemach wodnych, jak i są niepożądane z punktu widzenia korozji i wzrostu mikrobiologicznego. Dwutlenek węgla (CO2) i tlen (O2) to dwa ważne gazy w tym zakresie. Kiedy CO2 rozpuszcza się w wodzie, tworzy kwas węglowy, zwiększając przewodność wody i obniżając jej pH; może także zmniejszać pojemność żywic anionowych. O2 może przyspieszać tworzenie biofilmu w systemach czystej wody oraz wywoływać korozję w niektórych systemach wysokotemperaturowych (np. w elektrowniach). Z tego powodu, jednostka odgazowania zazwyczaj znajduje się po RO i EDI w produkcji ultrapure wody. Najczęściej stosowaną metodą jest odgazowywacz próżniowy: Woda przepływa cienką warstwą pod niskim ciśnieniem, podczas gdy gazy nad nią są usuwane z otoczenia przez próżnię. Alternatywnie stosowane są odgazowywacze membranowe; w tych wodoszczelnych membranowych kontaktorach, woda przepływa po jednej stronie mikroporowatej błony membranowej, podczas gdy próżnia lub gaz do przepływu (gazy obojętne jak azot) są przekazywane przez drugą stronę. Podczas gdy membrana zatrzymuje wodę, rozpuszczone gazy przechodzą na stronę próżniową i są oddzielane od wody. Dzięki tej technice poziomy CO2 i O2 w wodzie mogą być obniżone do bardzo niskich wartości ppb. W rzeczywistości, w przemysłowej rośliny ultrapure wody, próżniowy deareator może być używany po RO, aby obniżyć stężenia CO2 i O2 do <10 ppb każde. Następnie, w pierścieniu dystrybucyjnym, końcowe gazy śladowe są usuwane przy pomocy odgazowywaczy membranowych, zapewniając, że woda pozostaje jak najbardziej wolna od gazów. Usunięcie gazu jest krytycznym krokiem w pomaganiu ultrapure wodzie utrzymać wysoką ooporność i zapobiegać korozji w systemie.

Ultrafiltracja i Filtracja Końcowa

Końcowy wylot systemu ultrapure wody zazwyczaj zawiera jednostki ultrafiltracji (UF) lub podobne filtry końcowe, aby wychwycić najmniejsze cząstki i mikroorganizmy, które mogą być uwięzione w wodzie . Ultrafiltracja zazwyczaj składa się z włóknistych membran z średnicą porów 0,01–0,1 µm i może zatrzymywać krzemionkę koloidalną, endotoksyny (piregenny) oraz bakterie, które mogą być uwięzione w wodzie. Ponieważ usunięcie cząstek większych niż 50 nm (0,05 µm) jest krytyczne, zwłaszcza w przemyśle półprzewodnikowym, liczba cząstek wody jest kontrolowana przez stosowanie ultrafiltrów o średnicy cięcia 0,05 µm przed końcowym wylotem. W dobrze zaprojektowanym systemie, woda po UF będzie wolna od cząstek o rozmiarze >0,05 µm, ze mniej niż 1 na mililitr. Podobnie, membrany UF mogą być używane do usuwania endotoksyn w farmaceutycznych systemach ultrapure wody (takich jak woda do wstrzykiwań). Filtry absolutne 0,2 µm są również często stosowane po jednostce ultrafiltracji i w punkcie użycia. W tej końcowej fazie, woda jest ciągle cyrkulowana w pętli dystrybucyjnej, co zapobiega powstawaniu martwych stref w rurach, utrzymując jakość wody i zapobiegając tworzeniu biofilmu. W końcowej pętli dystrybucyjnej można umieścić mały wkład żywiczny zmieszany o niskiej przepuszczalności (nie regenerowany) oraz, w przypadku potrzeby, końcową lampę UV, aby utrzymać jakość wody. Na końcowym wylocie systemu, pozostała woda jest ciągle monitorowana pod kątem takich parametrów jak oporność (przewodność), TOC, liczba cząstek, stężenie krzemionki i jest dostarczana do punktów użycia.

Ogólny widok elektrodemineralizacji (EDI) oraz jednostek oczyszczających w dużej instalacji ultrapure wody. W tych systemach, moduły EDI (jednostki na pierwszym planie) nieprzerwanie dejonizują wodę, która przeszła przez odwrotną osmozę. W tle widać modułowe jednostki EDI z rurami i pompami. EDI jest szeroko stosowane w takich dziedzinach jak przemysł półprzewodników i energetyka ze względu na swoją ciągłą pracę i brak chemicznych regeneratów.

Parametry Do Zmierzenia

Główne parametry, które definiują jakość ultrapure wody oraz metody ich monitorowania, są wymienione poniżej. Ciągła kontrola tych parametrów jest kluczowa, aby zweryfikować, że woda pozostaje w pożądanej czystości i zapewnić szybką interwencję w przypadku jakiejkolwiek kontaminacji:

Przewodność (Opór) : To jest najbasiczniejszy wskaźnik poziomu zanieczyszczeń jonowych w ultrapure wodzie. Ponieważ czysta woda ma bardzo niską przewodność (wysoki opór elektryczny), stosuje się specjalne elektrody przewodności o wysokiej czułości do pomiaru. Mierniki przewodności to zazwyczaj czujniki 2-elektrodowe lub indukcyjne, które mogą zmierzyć 0.1 µS/cm i poniżej. Ponieważ temperatura wody wpływa na przewodność, urządzenia zazwyczaj podają odczyty skompensowane temperaturowo na podstawie 25°C. Idealna przewodność ultrapure wody to ~0.055 µS/cm (18.2 MΩ cm), co jest teoretycznym limitem czystej wody. Pomiar przewodności jest stosowany ciągle do monitorowania jakości wody wchodzącej i wychodzącej z systemu w czasie rzeczywistym oraz do monitorowania wydajności żywicy/RO.

Całkowita Rozpuszczona Substancja (TDS) : Wyraża całkowitą ilość substancji jonowych zawartych w wodzie w mg/L (ppm). Wartość TDS w ultrapure wodzie jest znikomo niska (zazwyczaj <0.1 ppm). Chociaż jej bezpośredni pomiar jest dokonywany metodą osuszania grawimetrycznego , w praktyce TDS uzyskuje się przez obliczanie na podstawie wartości przewodności. Na przykład, w urządzeniach laboratoryjnych przewodność 0.055 µS/cm jest podawana jako ~0 ppm TDS. Wartość TDS dla ultrapure wody powinna idealnie wynosić 0 ppm; wzrost przewodności wody wskazuje, że TDS rośnie. Dlatego TDS nie jest kontrolowane jako oddzielny parametr, ale jako pochodna przewodności.

pH : Chociaż wartość pH ultrapure wody jest teoretycznie neutralna na poziomie 7.0, jest to jeden z najtrudniejszych parametrów do zmierzenia w praktyce. Ponieważ woda nie ma zdolności buforowej, natychmiast wchłania CO2 z atmosfery, tworząc kwas węglowy i obniżając pH. Z tego powodu pH świeżo podanej ultrapure wody może pokazywać dowolną wartość między 5 a 8. Urządzenia pomiarowe pH mogą dawać niestabilne wyniki w ultrapure wodzie; dlatego pH zasadniczo nie jest uważane za krytyczny wskaźnik monitorowania jakości ultrapure wody. Jednak, kiedy pomiar pH jest wymagany, bardziej stabilne wartości można uzyskać, używając specjalnej elektrody pH do czystej wody (odpowiedniej dla niskiej siły jonowej) i dodając neutralną sól, taką jak chlorek potasu, do komory pomiarowej. Ponieważ ultrapure woda obniży się do około ~5.6, gdy wejdzie w kontakt z powietrzem, mierzenie pH nieco kwasowego niż neutralne nie oznacza, że woda jest brudna; ważne są wskaźniki takie jak przewodność i TOC.

Całkowity Węgiel Organiczny (TOC) : Jest to całkowity pomiar zanieczyszczenia substancjami organicznymi w wodzie. Ilość węgla organicznego w ultrapure wodzie powinna być bardzo niska (na poziomie ppb), ponieważ resztki organiczne mogą powodować problemy, szczególnie w przemyśle półprzewodnikowym i farmaceutycznym, oraz mogą być źródłem składników odżywczych dla bakterii. Pomiar TOC przeprowadzany jest za pomocą specjalnych urządzeń analitycznych: Zazwyczaj węgiel organiczny w próbce jest przekształcany w CO2 za pomocą promieni UV i/lub utleniaczy chemicznych i obliczany na podstawie ilości uwolnionego CO2. W tym celu stosowane są detektory NDIR (podczerwone) lub metody pomiaru różnicy przewodności. Analityzatory TOC w ultrapure wodzie są wystarczająco czułe, aby mierzyć w bardzo niskich zakresach, takich jak 1–5 ppb. Na przykład, w systemach wody farmaceutycznej, TOC powinno być poniżej 500 ppb zgodnie z USP; w produkcji półprzewodników, TOC < 5–10 ppb jest ogólnie docelowe. Ciągłe monitorowanie poziomów TOC jest ważne, aby utrzymać organiczne zanieczyszczenie pod kontrolą. Dzięki nowoczesnym analityzatorom TOC w czasie rzeczywistym te niskie poziomy są monitorowane w czasie rzeczywistym, a wydajność komponentów takich jak jednostka utleniania UV jest przeglądana, gdy jakikolwiek wzrost zostanie wykryty.

Temperatura : Temperatura wody jest ważna zarówno dla wydajności procesów oczyszczania, jak i dla pomiaru innych parametrów jakości. Ponieważ wartości takie jak przewodność i pH są wrażliwe na temperaturę, temperatura wody jest monitorowana za pomocą temeraturowych czujników w systemach ultrapure i stosuje się korekcję temperaturową do pomiarów. Woda ultrapure jest zazwyczaj dystrybuowana w temperaturze ~20–25°C; wyższe temperatury nie są preferowane, ponieważ mogą przyspieszać rozwój biologiczny. Czujniki temperatury są również używane do kontroli reaktorów UV lub procesów dezynfekcji termicznej. Chociaż idealny zakres może się różnić w zależności od konstrukcji systemu, powszechne jest utrzymywanie stałej temperatury wody w okolicy temperatury pokojowej.

Kontaminacja Mikrobialna (liczba bakterii) : Ponieważ woda ultrapure nie zawiera składników odżywczych i jest wolna od dezynfektantów, mikroorganizmy mogą się rozmnażać, gdy znajdą odpowiednie warunki. Dlatego mikrobiologiczna czystość wody jest kluczowym parametrem. Tradycyjnie pobierany jest próbka do pomiaru poziomu bakterii, inkubowana w medium, a następnie wykonuje się liczenie kolonii (CFU/ml). Dodatkowo mogą być stosowane szybkie gatunki, takie jak testy bioluminescencji ATP lub mikroskopia epifluorescencyjna . W nowoczesnych zakładach ultrapure celem jest zapewnienie, że nie wykryto bakterii formujących kolonie w wodzie podczas rutynowej operacji dzięki konstrukcji systemu i dezynfekcji . Na przykład w wodach farmaceutycznych limit zwykle wynosi <10 CFU/100 ml; w przemyśle półprzewodnikowym mowa jest o znacznie twardszych celach, takich jak <1 CFU/1000 ml. Sulfatyzacja UV, ozonowanie i regularna dezynfekcja gorącą wodą/chemikaliami są stosowane, aby utrzymać wzrost bakterii pod kontrolą. Jakość mikrobiologiczna wody powinna być stale monitorowana, a system powinien być dezynfekowany natychmiast, jeśli zauważony zostanie jakikolwiek wzrost.

Krzemionka (SiO₂) : Szczególnie dla sektorów elektroniki i energii poziom krzemionki w wodzie jest ważnym parametrem. Krzemionka może być unoszona z parą w obwodach parowych i osadzać się na łopatkach turbin albo zostawiać niepożądane resztki na powierzchniach chipów półprzewodnikowych. Dlatego rozpuszczona stężenie krzemionki w wodzie ultrapure jest zazwyczaj ytrzymane na poziomie <1–2 ppb. Pomiar krzemionki odbywa się za pomocą wrażliwej analizy kolorymetrycznej (metoda molibdatowa) lub techniki instrumentalne, takie jak ICP-MS. Jednostki EDI są również efektywne w usuwaniu krzemionki; ciągle usuwają jony krzemianowe z pomocą silnych zasadowych żywic anionowych oraz pól elektrycznych, redukując poziom krzemionki w wodzie do śladowych wartości. W systemach ultrapure elektrycznych ten parametr jest także kontrolowany w czasie rzeczywistym za pomocą pomiarów online przy użyciu czujników krzemionkowych.

Liczba Cząstek i Rozmiar : Cząstki submikronowe w wodzie są kluczowym czynnikiem, szczególnie w produkcji półprzewodników, ponieważ nawet nanoskopiczna cząstka osadzająca się na powierzchni wafla może powodować awarię obwodu. Dlatego woda ultrapure musi mieć bardzo niski ładunek cząstek. Liczniki cząstek laserowych są używane do monitorowania poziomów cząstek; na przykład, liczniki online mierzą liczbę cząstek na mililitr wody dla cząstek powyżej 0.05 g µm. W typowym obiekcie półprzewodnikowym docelowa liczba cząstek wynosi <1 cząstka/mL dla cząstek >0.05 µm . Jeśli liczba cząstek zaczyna rosnąć, sprawdzana jest integralność filtrów lub możliwa kontaminacja w systemie (np. zerwanie żywicy, breakdown biofilmu). W ten sposób liczby cząstek są używane jako wskaźnik wydajności jednostek filtracyjnych i weryfikacja czystości wody.

Wszystkie powyższe parametry są podsumowane w Tabeli 1. W systemach ultrapure te wartości są celem, a każda odchylenie od nich jest natychmiast badane, ponieważ może to wskazywać na problem z wydajnością systemu.

Parametr |

Idealna Wartość |

Uwagi |

Przewodność (25°C) |

~0.055 µS/cm (18.2 MΩ cm) |

Teoretyczny limit czystej wody

|

Całkowity Węgiel Organiczny (TOC) |

< 5 ppb |

Dla wody półprzewodnikowej; farmaceutycznej: <500 ppb |

Liczba bakterii |

< 1 CFU/100 mL (idealnie 0) |

Ciągła desynfekcja za pomocą UV i ozonu jest wymagana |

Krzemionka (SiO₂) |

< 1 ppb |

Krytyczne dla półprzewodników i energii (turbina) |

Cząstka (>0,05 µm) |

< 1 jednostka/mL |

Typowy target dla produkcji półprzewodników

|

pH |

7,0 ± 1 (mierzone) |

Obserwowalne między 5–8 z powodu absorpcji CO₂ |

Ciepło |

~20–25 °C |

Wysoka temperatura zwiększa wzrost mikroorganizmów |

TDS |

~0mg/L |

Obliczone na podstawie przewodności (brak jonów) |

Tabela 1. Główne parametry jakości i typowe wartości idealne dla wody ultrapure.

Procesy Kontroli Jakości

Systemy wody ultrapure mają kompleksową infrastrukturę kontroli i monitorowania jakości, aby zapewnić ciągłość jakości wody i interweniować w przypadku jakichkolwiek odchyleń. Wiele z wymienionych powyżej parametrów wytworzonej wody jest monitorowanych w czasie rzeczywistym za pomocą sensorów online i zintegrowanych z systemem sterowania procesem. Główne metody kontroli jakości stosowane w tych systemach są wyjaśnione poniżej:

Ciężka Monitoring i Sensory: Urządzenia takie jak czujniki przewodności, temperatury, pH, ciśnienia, przepływu i poziomu zbiornika są umieszczane w różnych punktach systemów wody ultrapure. W szczególności, there is a conductivity sensor at the outlet of each critical treatment step: Na przykład, przewodność jest mierzona na wyjściu RO i wyjściu EDI/wymiany jonowej, aby monitorować wydajność tych jednostek. Podobnie, monitory intensywności światła lampy UV mogą być umieszczane w celu monitorowania skuteczności jednostki dezynfekcji UV lub punkty prób mogą być umieszczane bezpośrednio po wodzie w celu bakterii liczenia. Analityki TOC zwykle mierzą ciągle na końcowym etapie lub w liniach dystrybucyjnych, aby sprawdzić poziomy materii organicznej. Liczarki cząstek są również zintegrowane z linią dystrybucji w zakładach półprzewodnikowych, aby nieprzerwanie liczyć cząstki o wielkości 50 nm i większej w wodzie. Online analyzers can also be used for specific parameters such as silica and dissolved oxygen. Dane z tych wszystkich sensorów są przesyłane do centralnego SCADA/DCS systemu sterowania.

Analiza Danych i Informacje Zwrotne: Zebrane w czasie rzeczywistym dane są nieustannie porównywane z określonymi wartościami granicznymi. Jeśli którekolwiek z parametrów jakości zaczyna wychodzić poza określony zakres, system wyda alarm oraz włączy mechanizmy interwencji automatycznej/ręcznej. Na przykład, jeśli przewodność na wyjściu EDI zaczyna wzrastać, może to wskazywać, że żywica jest nasycona lub że istnieje problem z membraną; system powiadomi operatora o alarmie i, jeśli konieczne, ta część wody zostanie zwrócona do systemu i nie dostarczana do punktu użycia. Podobnie, jeśli TOC lub liczba cząstek jest na rosnącym trendzie, system kontroli ostrzeże operatorską o możliwym zanieczyszczeniu organicznym lub awarii filtra. Wr zaawansowane systemy dane te są analizowane jako trend w codziennych i cotygodniowych raportach oraz planowanie proaktywnej konserwacji jest ustawiane. Na przykład, jeśli czujnik różnicy ciśnienia w wstępnym filtrze wykazuje rosnące zatykanie z czasem, rozumie się, że element filtra jest bliski momentu wymiany. W ten sposób podejście maintenance jest wspierane.

Automatyczne Sterowanie i Mechanizmy Informacji Zwrotnej: Systemy ultrapure wody zazwyczaj działają z pełną automatyzacją. Jednostki sterujące PLC/DCS regulują aktory pomp i zaworów w zależności od jakości wody i poziomów w zbiornikach. Na przykład, jeśli poziom w zbiorniku magazynowym jest niski, jednostki RO i EDI automatycznie się uruchamiają i produkują, a jeśli poziom jest wysoki, zatrzymują się. W przypadku dewiację jakości, system może podjąć pewne działania zwrotne: jeśli przewodność wzrasta na wyjściu RO (w przypadku awarii integralności membrany lub pogorszenia jakości wody), uruchamiana jest druga ew jednostka RO lub woda kierowana jest do linii odpadowej. Jeśli wykryto jakiekolwiek zanieczyszczenie bakteryjne w linii dystrybucyjnej (na przykład podczas pomiaru ozonu lub okresowej analizy próbki), system może automatycznie uruchomić generator ozonu i krążyć wodę, rozpoczynając cykl dezynfekcji. Dzięki takim mechanizmom sterowania w pętli sprzężenia zwrotnego jakość wody jest utrzymywana w pożądanych zakresach.

Ciągła Cyrkulacja i Kontrola Stagnacji: Ważnym elementem utrzymania jakości w systemach dystrybucji ultrapure wody jest ciągła cyrkulacja wody. Woda jest ciągle cyrkulowana w rurociągu w kształcie pierścienia od zbiornika magazynowego do punktów użycia, a następnie wraca do zbiornika. Ta recyrkulacja zapewnia, że w linii nie ma martwych punktów ani stagnującej wody. W systemie, Gdzie przepływ jest ciągły, zdolność bakterii do przylegania do powierzchni i namnażania się oraz akumulacja cząstek są minimalizowane. Rurociągi są projektowane w taki sposób, aby nie było końców martwych zwanych „martwymi nogami”; zawory i połączenia są ułożone w taki sposób, aby woda nie mogła stagnować ani tworzyć biofilmu. Nieprzerwana praca jest ekstremalnie ważna w systemach wód wysokopure – ponieważ wahania w jakości wody i wzrost mikrobiologiczny mogą być dostrzegane, gdy system zostaje zatrzymany i uruchomiony ponownie, flow 24/7 jest zapewniane, gdy tylko jest to możliwe. W tym celu w krytycznych urządzeniach (takich jak pompy, membrany, moduły EDI) wykonuje się redundantne instalacje; podczas gdy jedna jednostka jest w konserwacji, druga pozostaje w działaniu, a produkcja wody jest kontynuowana.

Rejestrowanie Danych i Zapewnienie Jakości: Ponieważ ultrapure woda jest często używana w silnie regulowanych aplikacjach, ważne jest rejestrowanie i regularne raportowanie danych jakościowych. W systemie wody farmaceutycznej, na przykład, dane o przewodności i TOC są rejestrowane elektronicznie, aby zapewnić możliwość śledzenia. Dewiacje i podjęte działania są dokumentowane. Te rejestry są niezbędne zarówno do poprawy procesu, jak i audytów zgodności (np. audytów FDA). Ponadto, próbki są pobierane z systemu w regularnych interwałach, a analizy laboratoryjne (mikrobiologia, endotoksyny, analiza metali śladowych za pomocą ICP-MS, itp.) są przeprowadzane w celu weryfikacji odczytów czujników online i potwierdzenia zgodności wody ze standardami.

Dzięki powyższym praktykom kontroli jakości, systemy ultrapure wody mogą być obsługiwane z wysoką niezawodnością. W konsekwencji, im lepiej zaprojektowana jest pętla pomiarowa, monitorująca i informacji zwrotnej, tym lepiej będzie zapewniona ciągłość jakości wody.

Obszary Zastosowania i Wykorzystanie Przemysłowe

Ultrapure woda jest używana do krytycznych procesów w różnych przemysłach. Główne obszary zastosowania i ich zamierzony użytek są podsumowane poniżej:

Przemysł Elektroniki i Półprzewodników: Jednym z najczęstszych i krytycznych zastosowań ultrapure wody jest produkcja chipów półprzewodnikowych (wafel). Wafery krzemowe muszą być wielokrotnie płukane czystą wodą podczas fotolitografii, trawienia i kroków czyszczenia. Ponieważ nawet najmniejszy jon metalu lub cząstka w wodzie może powodować wady w układach scalonych, konieczne jest, aby woda używana w tym procesie miała jakość ultrapure. Nowoczesna fabryka półprzewodników może zużywać tysiące metrów sześciennych ultrapure wody dziennie; na przykład średniej wielkości zakład przetwarzający wafle o średnicy 200 mm zużywa ~3000 m3 ultrapure wody dziennie, co odpowiada codziennym potrzebom wodnym miasta liczącego 20 000 ludzi. Z tego powodu w przemyśle półprzewodnikowym instalowane są zakłady uzdatniania wody, które są nieustannie monitorowane. Ultrapure woda jest używana w różnych etapach, w tym w czyszczeniu powierzchni wafli, przygotowaniu kąpieli chemicznych, przygotowaniu roztworów trawiących w procesach CMP (Chemiczne Mechaniczne Planaryzowanie) oraz w końcowym płukaniu. W rezultacie jakość ultrapure wody w produkcji mikroelektroniki ma bezpośredni wpływ na wydajność produktów i niezawodność urządzeń.

Sektor Farmaceutyczny i Biotechnologiczny: Ultra-wysoka czystość wody jest potrzebna w przemyśle farmaceutycznym w takich kategoriach jak Woda do Wstrzyknięć (WFI) oraz woda oczyszczona . W procesach produkcji farmaceutycznej woda jest używana zarówno jako składnik w formulacji produktów, jak i do czyszczenia sprzętu produkcyjnego. Farmakopee wymagają, aby woda używana w tych obszarach nie zawierała pirogenów (endotoksyn), miała bardzo niskie obciążenie mikrobiologiczne i była poniżej określonych limitów przewodności/TOC. Na przykład dla WFI istnieją limity TOC < 500 ppb i przewodności <1.3 µS/cm (w 25°C). Ultra-czysta woda jest również kluczowa w biotechnologicznych procesach fermentacji; przy przygotowywaniu pożywek do hodowli komórkowej woda nie może zawierać żadnych substancji hamujących. Ultra-czysta woda jest także używana w produkcji urządzeń medycznych i laboratoriach analitycznych dla uzyskania bezbłędnych wyników. W sektorze farmaceutycznym systemy wodne są zazwyczaj poddawane regularnym cyklom sterylizacji przy użyciu ozonu lub gorącej wody, a ciągłe monitorowanie jakości (np. analizatory TOC online) jest przeprowadzane. W ten sposób jakość czystej wody jest utrzymywana pod kontrolą przez cały czas w produkcji farmaceutycznej, zapewniając bezpieczeństwo produktów.

Przemysł Spożywczy i Napojowy: Chociaż stosowanie ultrapure wody w sektorze żywności jest bardziej ograniczone w porównaniu do innych, czysta woda jest preferowana w krytycznych punktach. Szczególnie w produkcji napojów (np. piwa, napojów gazowanych, produktów mlecznych) smak i czystość wody bezpośrednio wpływają na jakość produktu. Ultrapure woda może być używana w celach kontrolnych w formulacjach, ponieważ jest wolna od obcych substancji, które mogą powodować smak i zapach. Na przykład w produkcji napojów gazowanych woda jest najpierw oczyszczana poprzez odwróconą osmozę i wymianę jonową, a następnie remineralizowana w kontrolowany sposób, aby zapewnić pożądany profil mineralny. W ten sposób uzyskuje się mikrobiologicznie stabilną i neutralną wodę, a smak produktu jest standaryzowany. Kotły parowe i wymienniki ciepła mogą również wymagać czystej wody w zakładach spożywczych; używanie ultrapure lub dejonizowanej wody jako wody do kotłów zapobiega gromadzeniu się kamienia w urządzeniach i zwiększa efektywność energetyczną. Wysokiej czystości woda może być również używana w takich procesach jak mycie produktów i płukanie butelek, co z kolei wydłuża trwałość. W przemyśle spożywczym systemy wodne są regularnie czyszczone i monitorowane pod kątem higieny; użycie ultrapure wody zapewnia dodatkową wartość, szczególnie w grupach produktów luksusowych (np. produkcja żywności dla niemowląt, alkohole destylowane).

Energia i elektrownie: Woda do kotłów oraz woda używana w turbinach w elektrowniach cieplnych, egzotermalnych i innych zakładach produkcji energii musi być ultrapure. Im niższa przewodność wody w obiegach pary wysokociśnieniowej, tym mniejsze ryzyko korozji i osadów w tym systemie. Z tego powodu w elektrowniach woda surowa jest przechodzona przez potężne systemy demineralizacji, aby uzyskać wodę z bardzo niską przewodnością . W typowej elektrowni stosuje się kombinację RO + żywica mieszana lub RO + EDI, aby uzyskać wodę o <0.1 µS/cm przewodności oraz <20 ppb krzemionki. Ta woda nie powoduje akumulacji krzemionki na łopatkach turbin parowych w obiegu parowym i nie pozostawia korozyjnych jonów w rurach. W rezultacie żywotność kotłów jest wydłużona, a ich wydajność jest a utrzymana. Ponadto ultrapure woda może być stosowana w systemach chłodzenia generatorów i systemach wtrysku bezpieczeństwa w elektrowniach (ultrapure woda jest szczególnie preferowana w reaktorach jądrowych, aby uniknąć nieczystości pochłaniających neutrony, które będą reagować). Jakość wody w elektrowniach jest ciągle monitorowana przez pomiary przewodności oraz pH; Jeśli zostanie zaobserwowany jakikolwiek wzrost, Natychmiast wdrażane są działania korygujące, takie jak regeneracja lub dawkowanie chemikaliów do wody zasilającej.

Laboratoria badawcze i analityczne: Ultrapure woda jest podstawowym narzędziem dla niezawodnych metod analitycznych w laboratoriach uniwersyteckich i przemysłowych. Rozpuszczalnik i odczynniki wodne używane w urządzeniach analitycznych, takich jak HPLC, GC-MS, ICP-MS, AAS powinny być na jak najczystszej poziomie, aby nie występowały niechciane piksy ani szumy w pomiarach. Na przykład woda używana w przygotowaniu fazy mobilnej HPLC powinna mieć TOC < 10 ppb oraz przewodność ~0.06 µS/cm, aby poprawić limity wykrywalności. W laboratoriach biologii molekularnej, aby zapobiec aktywności enzymów RNase/DNase w badaniach DNA i RNA, woda powinna być ultrapure i wolna od tych enzymów. W badaniach hodowli komórkowej, media hodowlane przygotowywane są z ultrapure wody, aby wyeliminować jony metali i substancje organiczne, które mogą być toksyczne dla komórek. Systemy ultrapure wody tego typu (np. urządzenia do wody ASTM Typ I) najczęściej zawierają małoskalowe odwrotne osmozy, wymianę jonową, UV oraz ultrafiltrację w kompaktowej jednostce i produkują wodę o żądanej czystości na stołach laboratoryjnych. Woda dostarczana przez te urządzenia ejest krytyczna dla powtarzalności i dokładności eksperymentów. W rezultacie ultrapure woda jest używana jako materiał referencyjny w laboratoriach badawczych i jest jednym z kluczowych elementów sukcesu eksperymentalnego.

Wyzwania i przyszłe rozwinięcia

Istnieje kilka technicznych wyzwań do pokonania w produkcji i dystrybucji ultrapure wody. Jednocześnie nowe technologie są opracowywane zgodnie ze wzrastającymi potrzebami oraz celami zrównoważonego rozwoju. Ta sekcja najpierw omówi aktualne wyzwania, a następnie zajmie się przyszłymi rozwojami.

Techniczne wyzwania i ograniczenia:

Zanieczyszczenie Mikrobiologiczne: Jednym z najtrwalszych problemów w systemach ultrapure water jest wzrost mikroorganizmów. Chociaż brak składników odżywczych w wodzie spowalnia wzrost mikrobiologiczny, jeśli bakterie przywierają w jakimkolwiek punkcie w systemie (na przykład w martwych objętościach), mogą szybko tworzyć kolonie. To nie tylko pogarsza jakość wody, ale także obniża wydajność sprzętu poprzez tworzenie biofilmu na powierzchniach membran i żywic. Okresowe chemiczne czyszczenie lub sanityzacja gorącą wodą i parą jest wymagane, aby utrzymać mikroorganizmy pod kontrolą. Podczas gdy czyszczenie biofilmu jest regularnie przeprowadzane gorącym (~80–90°C) krążeniem w systemach wodnych farmaceutycznych, ciągła dezynfekcja z wykorzystaniem ozonowania i UV jest preferowana w sektorze półprzewodników. Niemniej jednak, utrzymanie całkowicie sterylnych warunków jest trudne, a równowaga ta jest delikatna. W nowoczesnych systemach, dzięki nieprzerywanemu przepływowi linii dystrybucyjnych i filtrów 0,2 µm, bakterie są ogólnie niedostrzegalne w punktach użytkowania, jednak osiągnięcie tego wyniku wymaga poważnego projektu i dyscypliny operacyjnej.

Cząstki i Zanieczyszczenia Koloidalne: Cząstki nano, które mogą być obecne w ultrapure water, mogą być krytycznym źródłem defektów, szczególnie w produkcji półprzewodników. Każda powierzchnia, przez którą przechodzi woda (zbiornik, rura, zawór itp.) może uwalniać cząstki, choć bardzo małe, z powierzchni materiału. Dodatkowo, resztki komórkowe wynikające z śmierci mikroorganizmów w systemie również przyczyniają się do ładunku cząsteczek. Z tego powodu dąży się do braku cząstek większych niż 0,05 µm w wodzie. Aby to osiągnąć, stosuje się stopniowane bariery, takie jak filtracja multimedialna, filtry wkładowe i ultrafiltracja. Jednak z powodu ograniczeń technologii pomiaru cząstek, może być trudno wykryć koloidy, na przykład, poniżej 10 nm, a cząstki tej wielkości mogą nie być całkowicie eliminowane nawet przy rozwijającej się technologii. Dodatkowo, takie czynniki jak jakość procesów spawania wykonywanych na rurach w zakładzie (gładkie, bezcząsteczkowe złącza) oraz dobre czyszczenie systemu podczas montażu są czynnikami, które zwiększają lub zmniejszają ryzyko zanieczyszczenia cząstkami. Oczekuje się, że problem ten zostanie jeszcze bardziej zminimalizowany w przyszłości dzięki czulszym licznikom cząstek i zaawansowanym technikom filtracji.

Materiał Organiczny i Kontrola TOC: Zanieczyszczenia organiczne stanowią podwójny problem w systemach ultrapure water: Podczas gdy są pożywką dla bakterii, mogą również powodować niepożądane reakcje w procesach półprzewodnikowych. Utrzymanie zawartości organicznej w wodzie na niesamowicie niskim poziomie 1–5 ppb jest wyzwaniem nawet przy obecnej technologii. Chociaż membrany RO usuwają wiele związków organicznych, niektóre związki węgla o niskiej masie cząsteczkowej (np. metan, węgiel w aceton) mogą przechodzić przez membranę. Żywice wymiany jonowej czasami mogą również uwalniać materiał organiczny ze swojej struktury (np. wyciek TOC z nowych żywic podczas pierwszego pobrania wody). Chociaż związki organiczne utleniane są przy użyciu 185 nm UV i ozonowania, mogą powstawać produkty uboczne reakcji (np. formaldehyd, octan) i muszą być wychwytywane. Analizatory TOC mają również limit detekcji wynoszący tylko ~0,5 ppb, co oznacza, że nawet jeśli wartość TOC wody jest poniżej granicy czułości pomiaru, cząsteczki organiczne mogą nie być całkowicie usunięte. Wyzwaniem jest utrzymanie stabilnej zawartości organicznej w wodzie na poziomach, które są niedostrzegalne przy obecnych technologiach pomiarowych. Prace nad zaawansowanymi technologiami UV-LED, procesami fotokatalitycznymi lub nowymi materiałami adsorpcyjnymi są w toku w celu skuteczniejszego usuwania związków organicznych w przyszłości.

Zanieczyszczenia jonowe i limity pomiarowe: Konsentracje jonów w ultrapure water są na tyle niskie, że mogą być wymagane specjalne metody nawet do pomiaru niektórych krytycznych jonów (np. bor, sód, potas). Standardy czystości ustalone dla wody w przemyśle półprzewodnikowym czasami przekraczają limity detekcji istniejących analizatorów. Na przykład, istnieją cele dotyczące zanieczyszczeń metalicznych w zakresie ppq (części na bilion), ale nie ma technologii, która mogłaby to rutynowo mierzyć. Tworzy to niepewność w zapewnieniu jakości: woda teoretycznie uważana jest za czystą, ale ponieważ nie można jej zmierzyć, nie można definitywnie zweryfikować, czy jest naprawdę tak czysta. Ponadto, trudno jest dokładnie mierzyć wodę o niskiej przewodności; nawet najmniejsze domieszki CO2 lub parasytyczny wpływ ze środowiska w sensorze przewodności mogą zakłócać pomiar. Dlatego wymagana jest najwyższa ostrożność w takich kwestiach jak kalibracja urządzeń pomiarowych i techniki pobierania próbek. W przyszłości rozwój limitów detekcji takich technik jak chromatografia jonowa i ICP-MS oraz zapewnienie możliwości monitorowania online zredukuje ten problem.

Żywotność urządzeń i konserwacja: W działalności systemów ultrapure water, zużycie wymienników i żywic w czasie oraz spadek wydajności stanowią znaczące trudności. Membrany RO doświadczają problemów zatykania z powodu twardości oraz zanieczyszczeń koloidalnych w wodzie surowej; jeśli elementy nie są czyszczone regularnie za pomocą procesów chemicznych (CIP), przewodność wyjściowa wzrasta, a przepływ maleje. Żywice wymiany jonowej, nawet jeśli odnawiane regeneracjami, mają ograniczoną żywotność i muszą być wymieniane po określonej liczbie cykli. Jeśli wystąpi odkładanie się osadów lub organicznych akumulacji w jednostkach EDI, wydajność jednostki może się pogorszyć, a jakość produkowanej wody może się zmniejszyć. Lampy UV tracą swoją skuteczność po określonej liczbie godzin użycia i muszą być wymieniane. Wszystkie te potrzeby konserwacyjne powinny być dobrze zaplanowane, aby nie zakłócały produkcji wody. Duże zakłady zazwyczaj utrzymują jakość wody podczas konserwacji, przechowując zapas z każdej krytycznej jednostki. Awaria sprzętu lub błędy ludzkie to również sytuacje, które narażają jakość na ryzyko; na przykład, zawór pozostawiony w niewłaściwej pozycji może spowodować ominięcie wody. Z tego powodu kluczowe punkty w systemie są chronione przez podwójne zawory zwrotne, a operatorzy otrzymują regularne szkolenie.

Przyszłe rozwiązania i trendy:

Następna Generacja Technologii Oczyszczania: Innowacyjne technologie wciąż są rozwijane w obszarze oczyszczania ultrapure water. Jedną z nich są zaawansowane procesy membranowe, które pojawiły się jako alternatywa lub uzupełnienie do odwróconej osmozy . Na przykład, metody takie jak *odwrócona osmoza* i destylacja membranowa ofiarują możliwość wyższej czystości i efektywności energetycznej niż klasyczna RO. Jednak te technologie nie są jeszcze w pełni ustalone w przemysłowej produkcji ultrapure water. Ciągłe ulepszenia są również wprowadzane w dziedzinie elektrodejonizacji: Moduły EDI o wyższej wydajności oraz systemy farmaceutyczne EDI odporne na gorącą dezynfekcję (do 80°C) weszły na rynek. Metody oczyszczania elektrycznego, takie jak dejonizacja elektryczna (CDI), są również rozwijane i badane, aby uzyskać wodę o jakości bliskiej ultrapure water. W przyszłości systemy, które będą mogły rozdzielać sole i substancje organiczne w ekipunkcie z użyciem membran na bazie grafenu mogą zostać zaprojektowane. Innym trendem w oczyszczaniu wody jest zastosowanie zaawansowanych procesów utleniania (AOP) do zniszczenia zanieczyszczeń organicznych w sposób bardziej skuteczny, nie tylko z UV, ale również z kombinacjami takimi jak UV/H2O2, ozon/H2O2 itd. W ten sposób możliwe będzie osiągnięcie obecnie trudnych celów, takich jak wartości TOC <1 ppb.

Lepsze materiały i projekty: Technologia materiałów komponentów systemów ultrapure water również się rozwija. Oprócz stali nierdzewnej, zaczęto stosować wysokopurity PVDF i PFA Teflon jako materiały rur i zbiorników. Te materiały minimalizują uwalnianie jonów metali i zwiększają odporność na formowanie biofilmu. Dodatkowo, modularny i kompaktowy design systemu jest ważnym trendem: zamiast montażu w terenie, producenci oferują fabrycznie zapakowane i testowane zestawy do uzdatniania wody w formie modułowej. To zarówno skraca czasy uruchamiania, jak i umożliwia łatwą ekspansję w razie potrzeby zwiększenia pojemności w przyszłości. Modułowy design pozwala również na łatwe izolowanie, czyszczenie i wymianę każdego modułu, jeśli zajdzie taka potrzeba. Modyfikacje powierzchni są również rozwijane w celu wydłużenia życia i zmniejszenia tendencji do foulingu w projektach membran i filtrów (np. powłoki hydrofilowe, powierzchnie antybakteryjne). W przyszłości oczekuje się również, że sprzęt do uzdatniania wody będzie monitorował i raportował swój własny stan za pomocą inteligentnych czujników (konserwacja predykcyjna).

Zrównoważony rozwój i wpływy środowiskowe: Podczas produkcji ultrapure water zazwyczaj generowana jest znaczna ilość ścieków (koncentrat) i zużywana jest energia dla uzyskania wysokiej czystości. Nowe trendy dążą do wyższych wskaźników odzysku i niższego zużycia energii. Na przykład, podczas gdy klasyczny system RO działa z wydajnością 75%, nowe projektowanie RO z wieloma etapami lub sprzężeniem zwrotnym może zapewnić do 90% odzysku wody. Skupienie się na ponownej ocenie skoncentrowanej wody, która jest uwalniana jako odpady (np. użycie jej do potrzeb chłodzenia zakładu). Zmniejszenie zużycia chemikaliów jest również kluczowe dla środowiska: stosowanie EDI staje się powszechne, eliminując regenerację z użyciem kwasu/alkaliów, a także minimalizując odpady chemiczne dzięki samodzielnie degradującym środków dezynfekujących, takim jak ozon. W celu efektywności energetycznej stosuje się metody takie jak pompy o zmiennej prędkości, urządzenia do odzyskiwania energii (szczególnie w wysokociśnieniowych liniach RO) oraz wykorzystanie ciśnienia odpadowego do produkcji energii elektrycznej z turbinami. W celu zmniejszenia śladu węglowego działa się projekty takie jak wykorzystanie energii odnawialnej dla systemów ultrapure water (np. pompy RO zasilane energią słoneczną) są również oceniane. Podsumowując, uczynienie produkcji ultrapure water zieloną i bardziej efektywną w przyszłości jest ważnym celem.

Rosnące standardy i cyfrowa identyfikowalność: W miarę jak rozmiary urządzeń w przemyśle półprzewodnikowym się zmniejszają, standardy jakości wody są nieustannie zaostrzane. Gdy po raz pierwszy wprowadzono pojęcie "ultrapure water" w latach 80., istniały ograniczenia co do tego, co było kompatybilne z istniejącymi technologiami, ale dziś, w produkcji chipów z tranzystorami 3 nm, woda ma być prawie teoretycznie czysta. Trend ten będzie się utrzymywał: w przyszłości nowe definicje takie jak "ultrapure water" i odpowiednie metody mogą stać się na czołowej pozycji. Dodatkowo, w ramach Przemysłu 4.0, optymalizacja systemu i autonomiczne sterowanie stają się możliwe dzięki tworzeniu cyfrowych bliźniaków procesów uzdatniania wody. Systemy sterowania wspierane sztuczną inteligencją mogą analizować dane czujników natychmiastowo i przeprowadzać procesy takie jak dozowanie i mycie bez potrzeby interwencji człowieka. Może to wyeliminować wahania jakości wody spowodowane błędami ludzkimi.

Podsumowując, badania R&D w dziedzinie ultrapure water koncentrują się zarówno na przesuwaniu granic czystości, jak i zmniejszaniu kosztów i wpływów środowiskowych. Z integracją nowych technologii w przemyśle, zobaczymy jeszcze bardziej niezawodne, efektywne i zrównoważone systemy ultrapure water w przyszłości.

Podsumowanie i rekomendacje

Produkcja ultrapure wody jest skomplikowanym zadaniem, które łączy uzupełniające procesy oczyszczania wieloetapowego, precyzyjne pomiary i systemy sterowania. Jak szczegółowo opisano w tym raporcie, proces doprowadzania wody z jej źródła do ultrapure produktu końcowego wymaga serii kroków, takich jak wstępne filtrowanie, odwrócona osmoza, dejonizacja, elektrodionizacja, utlenianie UV, odgazowanie i ultrafiltracja. Każdy proces celuje w określoną grupę zanieczyszczeń w wodzie i wszystkie te kroki muszą działać w idealnej sekwencji, aby ostatecznie uzyskać czystą H2O. Ciągłość jakości uzyskanej wody jest możliwa przy natychmiastowym monitorowaniu parametrów takich jak przewodność, TOC, liczba cząstek oraz automatyczne sterowanie systemem.

Ultrapure woda odgrywa kluczową rolę w wielu dziedzinach, od technologii wysokiej do sektora opieki zdrowotnej. Dlatego optymalizacja procesu i zapewnienie jakości mają duże znaczenie zarówno w kontekście efektywności ekonomicznej, jak i jakości produktu. W projektowaniu systemów należy dostosować rozwiązania, które zapewnią osiągnięcie wartości docelowych przy jak najmniejszym marnotrawstwie i minimalnym zużyciu energii. Na przykład, dobre wstępne przetwarzanie wody powinno być przeprowadzane, aby wydłużyć życie błony i żywicy; ilość wody odpadowej powinna być minimalizowana za pomocą jednostek odzyskiwania.

Dodatkowo, regularne utrzymanie i wykwalifikowany personel są niezbędne dla obiektów ultrapure wody. W ramach planów konserwacji zapobiegawczej, czyszczenie CIP błon, zmiany żywicy oraz kontrole lamp UV nie powinny być zaniedbywane; kalibracja czujników powinna być weryfikowana w określonych odstępach czasu. Operator i zespół inżynieryjny powinni być przeszkoleni do interpretacji nawet najmniejszych zmian w jakości wody i do bezpiecznej obsługi systemu. Procedury scenariuszy awaryjnych (takich jak nagłe wykrycie zanieczyszczenia) powinny być ustalone z góry, a backupowe źródła wody lub linie ominięcia powinny być zaplanowane.

w zakresie optymalizacji procesów , cykle ciągłego doskonalenia mogą być realizowane poprzez analizę danych zbieranych z istniejących systemów. Na przykład dane dotyczące trendów mogą być używane do określenia idealnych okresów częstości czyszczenia chemicznego, ujawniając wskaźnik zatykania błon. Podobnie, możliwości recyklingu (np. odzysk niektórych ścieków) mogą być identyfikowane przez analizowanie punktów zużycia wody. Takie podejścia zapewniają oszczędności kosztów i przyczyniają się do zrównoważonego rozwoju środowiska.

W rezultacie, sukces systemów ultrapure wody zależy od ich projektowania i działania w holistycznej perspektywie inżynieryjnej. Gdy odpowiednie technologie są łączone z efektywną automatyzacją i sterowaniem, możliwe jest uzyskanie wody o wiarygodnej jakości 18 MΩ cm przez długi czas. Ponieważ w przyszłości dalsze wymagania dotyczące czystości i cele efektywnościowe będą się pojawiać, zaleca się, aby istniejące systemy były elastyczne i skalowalne. Nowe technologie oczyszczania i rozwiązania czujnikowe powinny być ściśle monitorowane, a systemy powinny być modernizowane poprzez integrację tych odpowiednich do istniejących infrastruktur.

Jako zalecenie , następujące zasady należy wziąć pod uwagę przy instalacji i użytkowaniu obiektów ultrapure wody:

Poprawny projekt i integracja: Należy wybrać sekwencję wstępnego traktowania odpowiednią do cech wody surowej; usunięcie zanieczyszczeń stałych i organicznych powinno być zapewnione w sposób, który nie obciąża komponentów, takich jak błony i żywice. Wynik każdej etapu procesu powinien być o jakości, która spełni warunki wejściowe następnego kroku. Wszystkie jednostki powinny być ze sobą połączone z zintegrowanym systemem automatyki, aby zapewnić nieprzerwaną pracę.

Nadmiar oraz nieprzerwana praca: Nadmiarowe instalacje powinny być wykonane w krytycznych urządzeniach (pompa, system RO, moduł EDI, lampa UV itd.), aby zapewnić, że produkcja wody nie jest przerwana w przypadku planowanej konserwacji lub awarii. System powinien być utrzymywany w ciągłym przepływie przez 24 godziny, ile to możliwe, a przestoje powinny być minimalizowane.

Regularna sanityzacja: Cały system lub jego sekcje (zbiornik, linia dystrybucji itd.) powinny być dezynfekowane w regularnych odstępach czasu, aby zapobiec wzrostowi biologicznemu. Tworzenie biofilmu powinno być zapobiegane proaktywnie, wybierając odpowiednią metodę, taką jak ozonowanie, gorąca woda-pary lub chemiczna (np. kwas peroksy octowy).

Kalibracja oraz weryfikacja: Kalibracja układów online (miernik przewodności, analizator TOC, miernik pH, etc.) powinna być wykonywana zgodnie z zaleceniami producenta, a odchylenia powinny być natychmiast korygowane. Ponadto jakość wody powinna być okresowo sprawdzana przez niezależną analizę laboratoryjną, aby zweryfikować wiarygodność pomiarów online.

Zarządzanie danymi i śledzenie: Dane z systemu powinny być zbierane w centralnej bazie danych i przechowywane przez co najmniej krytyczne parametry. Dzięki tym zapisom można monitorować długoterminowe trendy, wykorzystywać je do ulepszania procesów oraz przeprowadzać analizy retrospektywne w przypadku możliwych problemów z jakością.

Zrównoważony rozwój: Możliwości odzysku wody i efektywności energetycznej powinny być na bieżąco oceniane i wdrażane przy odpowiednich inwestycjach. Na przykład, integracyjne podejścia, takie jak wykorzystanie odpadów z koncentratów RO dla procesów wymagających wody drugiej jakości lub wykorzystywanie ciepła odpadowego, powinny być rozważane.

Wdrożenie tych zaleceń zoptymalizuje zarówno wydajność techniczną, jak i ekonomiczną procesów produkcji wody ultrapure. W rezultacie, utrzymanie doskonałych właściwości wody ultrapure jest możliwe dzięki zdyscyplinowanemu podejściu inżynieryjnemu oraz starannym praktykom operacyjnym. W ten sposób można niezawodnie zapewnić najwyższej czystości wodę wymaganą zarówno w produkcji przemysłowej, jak i w środowiskach laboratoryjnych.