Warunki wodne i oczyszczanie w przemyśle elektronicznym & półprzewodnikowym

Nowoczesne fabryki półprzewodników zużywają miliony litrów wody każdego dnia, a jakość wymagana przez produkcję układów scalonych należy do najbardziej rygorystycznych w każdej branży. Od logiki 3 nm po elektronikę mocy, nawet śladowe jony, związki organiczne lub cząsteczki mogą obniżyć wydajność i korodować narzędzia warte miliony dolarów. W związku z tym fabryki inwestują w wielowarstwowe systemy oczyszczania, które przekształcają wodę miejską w ultrapure water (UPW), rozprowadzają ją przez wysokopolerowane stalowe rury, odzyskują zużyte płukanki i neutralizują złożone strumienie odpadów przed ich wypuszczeniem. Na froncie regulacyjnym, zaostrzające się pozwolenia na zrzut i cele korporacyjne ESG zmuszają zakłady do wdrażania strategii prawie zerowego zrzutu płynów (ZLD), zamkniętej recyklingu i monitorowania w czasie rzeczywistym krzemionki, TOC, amoniaku i metali ciężkich. Przy prognozowanym podwójnych wymaganiach na chipy do 2030 roku, skalowalne, energooszczędne rozwiązania wodne są teraz tak samo strategiczne jak stepery litograficzne czy maski EUV — czyniąc oczyszczanie wody integralnym filarem konkurencyjnej, zrównoważonej produkcji półprzewodników.

Kluczowe procesy wymagające uzdatniania wody

Produkcja ultrapure water (UPW)

UPW jest podstawą każdej fabryki, produkowanej za pomocą wielostopniowej osmozy odwrotnej, EDI, utleniania UV-TOC, filtracji sub-mikronowej i degazacji, aby osiągnąć oporność > 18,2 MΩ-cm, TOC < 1 ppb i SiO₂ < 0,1 ppb. Stałe polerowanie i nie-metaliczne rury dystrybucyjne zapobiegają ponownej kontaminacji.

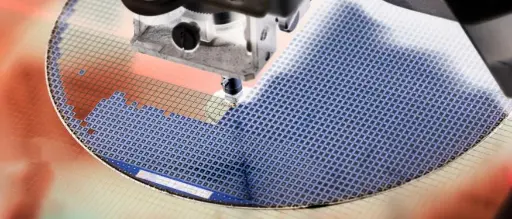

Płukanie i rozwój fotolitograficzny

Po ekspozycji i rozwoju fotorezystu, wafle przechodzą przez wielokrotne płukania wodą DI, aby usunąć pozostałe chemikalia. Jakiekolwiek rozpuszczone krzemionki, cząsteczki lub metale mogą powodować zapadanie się wzorów lub mostkowanie, więc niskokrzemowe UPW i filtry ultradrobne są niezbędne.

Chemiczne mechaniczne wyrównywanie (CMP)

Sławy CMP to mieszanka cząsteczek ściernych i utleniaczy. Wysokoprzepływowe etapy polerowania wymagają uzdatnionej wody do przygotowania szlamu i dużej objętości czyszczenia po CMP, by wypłukać koloidalną krzemionkę i metale; pętle regeneracyjne mogą odzyskać do 70 % wody płuczącej.

Mokre trawienie i kąpiele czyszczące

Kąpiele kwasowe lub zasadowe usuwają tlenki i zanieczyszczenia. Woda do kąpieli musi być pozbawiona jonów, aby utrzymać chemię procesów, podczas gdy zużyte kąpiele generują ścieki bogate w fluor, azotany i metale, które wymagają regulacji pH, wytrącania i filtracji membranowej przed ponownym użyciem lub zrzutem.

Nawilżanie pieca dyfuzyjnego

Piec oksydacyjny o wysokiej temperaturze potrzebuje ultrapure steam lub nawilżonego azotu. Jakiekolwiek rozpuszczone minerały wytrącają się jako "śnieg", tworząc mikrodefekty; dlatego woda zasilająca jest najpierw destylowana lub atomizowana z UPW.

Galwanizacja i patternowanie metali

Komórki galwanizacyjne dla miedzi i metali szlachetnych używają uzdatnionej wody płuczącej do kontrolowania siły jonowej i minimalizowania odciągu. Zamknięta elektrodializa lub wymiana jonowa odzyskuje jony Cu²⁺ i Au³⁺, obniżając koszty chemikaliów i spełniając rygorystyczne normy zrzutu.

Chłodnie i HVAC

Chłodnice procesowe i HVAC w czystych pomieszczeniach polegają na zamkniętej, miękkiej wodzie, żeby unikać osadów na wymiennikach ciepła. Filtracja boczna, dawkowanie fosforanu cynku oraz kontrola dwutlenku chloru zapobiegają biozanieczyszczeniu bez uwalniania korozyjnych chlorków do środowiska fabryki.

Oczyszczanie i odzysk ścieków

Mieszane odpady fabryczne łączą silne kwasy, rozpuszczalniki, szlamy i strumienie bogate w HF. Typowe procesy oczyszczania obejmują wyrównanie, wytrącanie fluoru, zaawansowane utlenianie, biologiczne usuwanie TOC, bioreaktory membranowe oraz wtórną osmozę w sposób, który często zwraca >80 % ścieków do zbiornika zasilającego UPW.