Uzdatnianie wody chemiczno-mechaniczną planaryzacją (CMP)

W produkcji półprzewodników powierzchnie muszą być niezwykle gładkie, aby kolejne kroki litograficzne dokładnie się dogodowały, a obwody działały poprawnie. Aby to osiągnąć, producenci stosują chemiczno-mechaniczną planaryzację, często skracaną do CMP. Jest to hybrydowa technika wykończenia powierzchni, która wykorzystuje kontrolowane ścierniwa i reakcje chemiczne, aby wygładzić i wyrównać powierzchnie wafli. Cząstki ścierne zawieszone w cieczy i środki utleniające reagują z i delikatnie erodują wypukłości na wafel, podczas gdy podkładka polerska przekazuje mechaniczne odkształcenie. Chemia zmiękcza powierzchnię i chroni niskie obszary przed erozją, zapewniając jednolite wskaźniki usuwania. W elektronice i w produkcji półprzewodników CMP stosuje się między krokami osadzania, podczas izolacji płytkich rowków oraz po metalizacji metodą damasceńską miedzi. Produkuje lustrzane gładkie powierzchnie na krzemie, tlenkach, azotkach i filmach metalowych. Proces musi usunąć topografię, nie zostawiając rys ani wad. Ponieważ nowoczesne urządzenia mają rozmiary cech w zakresie nanometrów, cząstki cieczy i utleniacze muszą być starannie dobierane, a warunki procesu — ciśnienie, rotacja podkładki, przepływ cieczy — muszą być precyzyjnie kontrolowane. Polerowanie odbywa się w czystych pomieszczeniach z filtrowanym powietrzem z użyciem wysoko wypolerowanych podkładów i porowatych podkładek, które są kondycjonowane, aby utrzymać mikrostrukturę. Po planaryzacji wafel jest dokładnie płukany w celu usunięcia cząstek i substancji chemicznych przed następnym etapem fotolitografii lub osadzania. Słaba planaryzacja może powodować zmiany w szerokości linii i zwarcia, dlatego ta technika stanowi podstawę nowoczesnej produkcji elektroniki.

Poza swoją definicją, CMP dodaje wartość biznesową, umożliwiając wielopoziomowe połączenia i produkcję wafli o wysokiej wydajności. Bez planaryzacji ograniczenia głębi ostrości litografii ograniczyłyby liczbę warstw i pogorszyły wydajność. Gładkie powierzchnie zmniejszają straty oporowe, poprawiają równość kolejnych filmów i pozwalają na mniejsze wymiary tranzystorów. Planaryzacja zmniejsza także rozrzut grubości filmu, co poprawia wydajność elektryczną urządzenia. Pomimo swoich zalet, proces ten wprowadza ryzyko dla jakości produktu. Nadmierna siła mechaniczna może przesunąć linie miedzi lub zarysować warstwy dielektryczne. Nierównowaga chemiczna może utlenić lub skorodować cechy, podczas gdy cząstki ścierne uwięzione w cechach mogą pozostać jako wady. Jakość wody odgrywa subtelną, ale kluczową rolę w tym procesie. Formulacje cieczy wykorzystują kondycjonowaną wodę dejonizowaną, aby zapewnić jednolitą dyspersję ścierniwa i kinetykę reakcji. Podczas polerowania, ciepło i tarcie tworzą krzemionkę koloidalną i resztki metalu, które muszą być szybko spłukiwane. Czyszczenie po CMP obejmuje wysokoprzepływowe, ultraczyste płukanie, aby usunąć ścierniwa i rozpuszczone metale bez odtwarzania ich. Uzdatnianie wody interweniuje, produkując ultrapure rinsing water o ekstremalnie niskiej zawartości jonów, substancji organicznych i cząstek, a także odzyskuje i recykluje część tej wody, aby zminimalizować zużycie. Pętle odzysku mogą odzyskać do 70 % wody do płukania, redukując koszty i wpływ na środowisko bez kompromisów jakości wafli. Odpowiednie uzdatnianie wody stanowi zatem fundament zarówno technicznego sukcesu, jak i zrównoważonego rozwoju działań CMP.

Produkty związane z chemiczno-mechaniczną planaryzacją

Odwrotna osmoza

Te te systemy membranowe usuwają rozpuszczone jony, krzemionkę i cząsteczki organiczne z wody zasilającej przed jej wejściem do obiegu przygotowania i płukania szlamu CMP. RO działa przy ciśnieniach w granicach 1,0–3,0 MPa i odrzuca do 99 % rozpuszczonych soli. Nanofiltracja zapewnia selektywne usuwanie jonów dwuwartościowych i większych zanieczyszczeń organicznych, umożliwiając jednocześnie przepływ niektórych gatunków jednowartościowych, co może być korzystne dla dostosowania siły jonowej szlamów.

Ultrafiltracja

Linie szlamu i płukania zawierają filtry membranowe o rozmiarach porów od 0,05 µm do 0,2 µm do zatrzymywania krzemionki koloidalnej, fragmentów ściernych i komórek bakteryjnych. Chronią zawory na dalszym etapie i podkładki polerskie przed zatykanie i utrzymują niskie liczby cząstek w punkcie użycia. Membrany są wymieniane w regularnych odstępach czasu, aby zapobiec przenikaniu zanieczyszczeń.

Elektrodejonizacja (EDI)

EDI łączy żywice jonowymienne z elektrycznie napędzanym transportem jonów, aby doskonalić permeat RO. Produkuje wodę o oporności większej niż 18 MΩ·cm i całkowitym węglu organicznym poniżej 5 µg/L, spełniając wymagania klasy półprzewodników. System działa nieprzerwanie bez chemicznych regenerantów, redukując obsługę chemikaliów i utrzymując stabilną jakość wody do rozcieńczania szlamu.

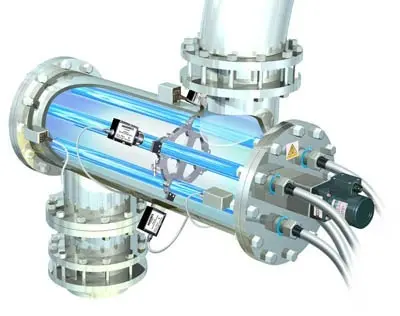

Utlenianie ultrafioletowe (UV)

Lampy UV emitujące przy 185 nm i 254 nm rozkładają śladowe związki organiczne i przekształcają je w dwutlenek węgla, obniżając całkowity węgiel organiczny i zmniejszając potencjał wzrostu bakterii. Połączone z wtryskiem nadtlenku wodoru, ten AOP neutralizuje metale utlenialne i zapewnia, że woda płucząca dostająca się do modułu polerującego jest obojętna i wolna od reaktywnych gatunków, które mogą korodować metale.

Procesy CMP zużywają ogromne ilości wody kondycjonowanej; dlatego te systemy tworzą zintegrowany proces oczyszczania dostosowany do produkcji elektroniki. Odwrócona osmoza zapewnia szeroką redukcję zanieczyszczeń, a CEDI doskonali to do oporności elektrycznej i czystości jonowej wymaganej dla wrażliwych obwodów. Utlenianie UV usuwa związki organiczne, które mogłyby adsorbować na powierzchniach wafli i tworzyć filmy węglowe. Mikrofiltrowanie zapewnia, że cząstki ścierne i koloidalna krzemionka są zatrzymywane, chroniąc powierzchnie wafli i podkładki polerskie przed uszkodzeniami. Systemy odzysku umożliwiają ponowne wykorzystanie wody płuczącej i nośników szlamu, oszczędzając zasoby wody i obniżając koszty operacyjne. Razem chronią jakość produktu, kontrolując chemię wody na każdym etapie i wspierają zrównoważony rozwój poprzez działanie w obiegu zamkniętym.

Monitorowane kluczowe parametry jakości wody

Jakość wody dla CMP musi spełniać niezwykle rygorystyczne kryteria, ponieważ drobne zanieczyszczenia mogą uszkodzić wafle półprzewodnikowe. Operatorzy ciągle monitorują oporność elektryczną, która wskazuje stężenie jonowych zanieczyszczeń. Woda ultrapure używana do przygotowania zawiesiny i płukania zazwyczaj wykazuje oporność powyżej 18,18 MΩ·cm w 25 °C. Nawet małe dodatki jonów sodu, chloru lub węglanu mogą drastycznie obniżyć oporność. Czujniki przewodności oraz spektrometria masowa sprzężona z plazmą (ICP‑MS) pomagają określić gatunki jonowe aż do poziomu parts‑per‑trillion. Całkowity węgiel organiczny (TOC) jest innym krytycznym parametrem; związki organiczne mogą tworzyć filmy na waflu lub chelatować metale w zawiesinie. Typowa woda do płukania półprzewodników ma TOC poniżej 1 µg/L, a monitoring wykorzystuje utlenianie persulfatem w wysokiej temperaturze z detekcją w podczerwieni bezrozpryskowej. Monitoruje się rozpuszczony tlen, ponieważ tlen wspomaga utlenianie filmów metalowych i wpływa na równowagę redoks zawiesiny; typowe wartości są kontrolowane na poziomie około 10 µg/L poprzez osłonę azotową lub moduły odgazowujące. Liczba cząstek o rozmiarze powyżej 0,05 µm musi pozostawać poniżej 200 cząstek na litr, mierzoną przy pomocy liczników cząstek laserowych. Krzemionka, zarówno koloidalna, jak i rozpuszczona, pochodzi ze szkła i materiałów zawiesin krzemionkowych; wartości są utrzymywane poniżej 50 ng/L, aby zapobiec osadzaniu się na waflu. Zanieczyszczenie mikrobiologiczne jest nieakceptowalne; liczba bakterii musi wynosić mniej niż 1 jednostka tworząca kolonię na 100 mL.

Inne parametry to pH, temperatura i przepływ. pH zawiesiny wpływa na potencjał zeta cząstek abrazyjnych i powierzchni wafli; typowe zawiesiny mają pH w zakresie 3–5 dla miedzi CMP do pH 9–11 dla polerowania tlenków lub tungstenów. Woda do płukania jest utrzymywana blisko neutralnego pH 6,8–7,2, aby zapobiec korozji lub wzrostowi tlenków. Temperatura wpływa na kinetykę reakcji i stawki usuwania; woda do płukania jest podawana w temperaturze 20–25 °C, podczas gdy niektóre kąpiele czyszczące używają podwyższonych temperatur (do 80 °C), aby poprawić efektywność czyszczenia. Przepływ jest zarządzany, aby zapewnić turbulencyjne spłukiwanie cząstek; wylewki do płukania dostarczają 5–10 litrów na minutę na wafl, podczas gdy końcowe płukania kaskadowe mogą być wolniejsze. Czujniki online śledzą parametry w czasie rzeczywistym, a algorytmy kontrolne dostosowują procesy odpowiednio. Na przykład, spadek oporności wywołuje alarm i izoluje dotknięty zasilacz, dopóki jakość nie zostanie przywrócona. Przy obiegu wód recyklingowych monitoruje się potencjał utlenienia-redukcji (ORP), aby potwierdzić, że pozostałe utleniacze z czyszczenia zostały zneutralizowane. Utrzymanie ścisłej kontroli nad wszystkimi tymi parametrami zapobiega zanieczyszczeniu, zapewnia powtarzalność stawki usuwania i wspiera produkcję o wysokiej wydajności.

| Parametr | Typowy zakres | Metoda kontroli |

| Oporność (25 °C) | > 18.18 MΩ·cm | Polerowanie CEDI, wbudowane sondy oporności, automatyczne odcięcie zaworu, gdy spada poniżej ustawionego poziomu |

| Całkowity węgiel organiczny | < 1 µg/L | Utlenianie UV/AOP, wstępne filtracja węglem aktywnym, regularne czyszczenie membran |

| Rozpuszczony tlen | ≈ 10 µg/L | Osłona azotowa, odgazowywacze membranowe, dawka środków pochłaniających tlen |

| Liczba cząstek (>0.05 µm) | < 200 cząstek/L | Mikrofiltracja, filtry punktowe, kontrola środowiska czystego pomieszczenia |

| Krzemionka (razem) | < 50 ng/L | Żywica wymiany jonowej do usuwania krzemionki, ciągłe monitorowanie przez absorpcję UV |

| pH (woda do płukania) | 6,8–7,2 | Mieszana wymiana jonowa, kontrola dawkowania kwasów/zasad |

| Temperatura | 20–25 °C do płukania | Wymienniki ciepła, pętle sprzężenia zwrotnego w stacjach płukania |

| Przepływ | 5–10 L/min na wafl podczas płukania | Pompy wysokopurity, falowniki o zmiennej częstotliwości (VFDs) |

| Ładunek mikrobiologiczny | < 1 CFU/100 mL | Dezynfekcja UV, wprowadzenie ozonu, sterylna konstrukcja rur |

Rozważania dotyczące projektowania i wdrażania

Projektując system uzdatniania wody dla CMP, inżynierowie biorą pod uwagę zarówno bieżące potrzeby w zakresie przygotowania zawiesiny, jak i długoterminową zrównoważoność wykorzystania wody. SEMI F63, wytyczna opublikowana przez globalną organizację zajmującą się sprzętem i materiałami półprzewodnikowymi, określa cele czystości i kompatybilności materiałów dla ultrapurej wody w produkcji elektroniki. Ten standard wpływa na wybór materiałów, takich jak rurki PFA, zbiorniki PVDF i uszczelki PTFE, aby zminimalizować wymywanie jonów lub substancji organicznych. Oprócz materiałów, projekt musi zapewnić, że proces uzdatniania produkuje stabilną jakość wody w zmiennych warunkach zasilania i obciążenia procesów. Wstępne uzdatnianie usuwa grubą frakcję cząstek i chlor, aby chronić membrany osmozy odwróconej, podczas gdy wielostopniowe RO i odgazowywanie radzą sobie z rozpuszczonymi minerałami i dwutlenkiem węgla. Etapy polerowania łączą CEDI, utlenianie UV, wymianę jonową w łóżku mieszanym i filtrację drobną, aby osiągnąć ostateczną czystość. Redundancja i równoległe ciągi pozwalają na konserwację bez przerywania produkcji wafli. Instrumentacja obejmuje wbudowane sondy oporności, analizatory TOC, analizatory sodu, monitory krzemionki i liczniki cząstek. Dane są ciągle rejestrowane dla kontroli procesu i audytów zgodności.

Integracja z zestawem narzędzi CMP jest również kluczowa. Zbiorniki do mieszania zawiesiny i rurociągi dystrybucyjne muszą utrzymywać przepływ laminarny, aby zapobiec aglomeracji cząstek. Projekt systemu odzysku wody obejmuje zbiorniki buforowe w celu wyrównania przepływu i przechowywania ścieków przed uzdatnianiem. Inżynierowie obliczają pojemność na podstawie liczby polerowarek, rozmiaru wafli i czasu płukania, zapewniając, że system może obsłużyć szczytowe zapotrzebowanie, jednocześnie utrzymując czas przebywania dla klarowania lub uzdatniania biologicznego. Linie recyrkulacyjne wymagają prędkości obiegu wystarczająco wysokich, aby zapobiec zastojowi, zazwyczaj powyżej 1 m/s. Czujniki ciśnienia, przełączniki przepływu i zautomatyzowane zawory zapewniają bezpieczną pracę. ISO 9001 zasady zarządzania jakością wpływają na dokumentację, walidację i śledzenie; każdy komponent jest specyfikowany, instalowany i testowany zgodnie z zamierzeniami projektowymi. W punkcie użycia, pętle dystrybucyjne zawierają ultrafiltry i szybkozłączki, aby zminimalizować zanieczyszczenie podczas wymiany filtrów. Zanieczyszczenia powietrzne są kontrolowane za pomocą filtracji HEPA i laminarnego przepływu, ale systemy wodne muszą również uwzględniać intruzję gazu i odgazowywanie; odgazowywacze usuwają rozpuszczony tlen i dwutlenek węgla, a filtry wentylacyjne utrzymują warunki sterylne.

Wdrożenie obiegu odzysku wody wymaga dodatkowych rozważań projektowych. Ścieki powstałe w wyniku polerowania zawierają cząstki abrazyjne, metale, utleniacze i dodatki organiczne. Koagulacja chemiczna przy użyciu chlorku żelaza lub polialuminiowego chlorowodoru agreguje cząstki, podczas gdy regulacja pH optymalizuje formowanie floku. Klarifikator lamelowy lub jednostka flotacji powietrza rozpuszczonego (DAF) oddziela ciała stałe, po czym następuje filtracja wielomodułowa i ultrafiltracja w celu usunięcia pozostałej mętności. Jony metali, takie jak miedź, są usuwane za pomocą żywic chelatujących lub technik elektrochemicznych. Odzyskana woda musi spełniać mniej rygorystyczne, ale wciąż wymagające specyfikacje, zanim zostanie wmieszana z powrotem do linii płukania. Inżynierowie projektują stosunek mieszania i monitorują jakość, aby zapobiec zanieczyszczeniu głównego zasilania. Analizy ryzyka, w tym analiza trybów awarii i skutków (FMEA), oceniają potencjalne scenariusze krzyżowego zanieczyszczenia lub awarii sprzętu. Automatyzacja i zdalne monitorowanie redukują błąd ludzki; systemy nadzoru i akwizycji danych (SCADA) monitorują przepływy, jakość i alarmy, umożliwiając szybką reakcję. Projekty uwzględniają również przyszłą rozbudowę, efektywność energetyczną i minimalizację odpadów.

Operacja & Utrzymanie

Skuteczne działanie systemów oczyszczania wody CMP wymaga zdyscyplinowanych procedur i przeszkolonego personelu. Operatorzy uruchamiają i zatrzymują jednostki RO i CEDI w sekwencji, aby unikać szoków hydraulicznych i utrzymywać integralność membran. Prefiltry są sprawdzane codziennie i wymieniane, gdy różnica ciśnień przekracza 0,2 bar; zapobiega to zabrudzeniu w dół rury. Kalibracja czujników odbywa się w określonych odstępach czasowych: tygodniowe kontrole mierników oporności zapewniają dokładny pomiar, a analizatory TOC są poddawane weryfikacji kalibracji co dwa tygodnie przy użyciu certyfikowanych standardów. Żywice wymiany jonowej w mieszanym łóżku są regenerowane lub wymieniane na podstawie wyczerpania żywicy lub gdy zostanie wykryty przebicie sodu lub krzemu. Lampy UV są wymieniane po 8,000 godzin pracy, aby utrzymać efektywność utleniania. Operatorzy monitorują chemiczne materiały eksploatacyjne, takie jak koagulanty i środki neutralizujące, uzupełniając je przed alarmami niskiego poziomu. Rejestrują również godziny pracy pomp, ciśnienia membran i przepływy, aby zidentyfikować trendy w wydajności.

Procedury mycia na miejscu (CIP) utrzymują membrany i filtry w optymalnym działaniu. Moduły RO przechodzą cykle czyszczenia kwasowego i alkalicznego, gdy znormalizowany przepływ permeatu spada o więcej niż 10 %. Cyklami tymi wykorzystuje się rozcieńczony kwas cytrynowy, a następnie wodorotlenek sodu w 40 °C, krążąc przez kilka godzin w celu rozpuszczenia osadów i biofilmu. Kartridże ultrafiltracyjne są codziennie przepłukiwane wodą wysokiej czystości i dezynfekowane 0,5 mg/L podchlorynem sodu co tydzień. Pętle dystrybucyjne są dezynfekowane co kwartał, recyrkulując gorącą wodę w 80 °C przez kilka godzin lub przez ozonowanie; ta dezynfekcja termiczna zabija biofilm i bakterie. Podczas konserwacji linie wody procesowej zasilające polery są izolowane, aby zapobiec zanieczyszczeniu. Części zamienne, takie jak pompy, zawory elektromagnetyczne i czujniki, są przechowywane na miejscu, aby zminimalizować czas przestoju.

Rutynowe monitorowanie obejmuje obserwację parametrów jakościowych i dostosowywanie warunków operacyjnych. Jeśli oporność spadnie poniżej 18 MΩ·cm, operator izoluje dotkniętą pętlę i ustala przyczynę, którą może być wyczerpanie żywicy, uszkodzenie membrany lub zanieczyszczenie. Jeśli TOC wzrośnie powyżej 5 µg/L, sprawdzają zanieczyszczenie organiczne w zasilaniu lub awarię lampy UV. Czujniki temperatury pomagają utrzymać wodę spłukującą w stabilnych warunkach; jeśli temperatura odchyla się, wymienniki ciepła lub jednostki chłodnicze są sprawdzane. Liczba mikroorganizmów jest testowana co tydzień metodami kulturowymi lub bioluminescencją ATP; wykrycie wyzwala dodatkową dezynfekcję. Operatorzy również utrzymują system odzysku. Dostosowują dawkę koagulanta na podstawie mętności i testów słoikowych, dekantują osady i weryfikują, że odzyskana woda spełnia specyfikacje mieszania. Liczniki przepływu na linii odzysku mierzą wskaźnik odzysku; typowy punkt ustalający to 70 %, chociaż jest on dostosowywany w zależności od jakości. Wdrażając harmonogramy konserwacji zapobiegawczej, operatorzy wydłużają żywotność sprzętu, utrzymują spójną jakość wafli i unikają nieprzewidzianych przestojów.

Wyzwania i rozwiązania

Problem: Wysokie zużycie wody i wpływ na środowisko. CMP zużywa miliony litrów wody wysokiej czystości do mieszania i spłukiwania, co prowadzi do wysokich kosztów użytkowania i znacznego zrzutu ścieków. Rozwiązanie: Wdrożenie systemów zamkniętej pętli odzysku, które odzyskują i oczyszczają wodę do spłukiwania. Dzięki koagulacji, ultrafiltracji i zaawansowanemu utlenianiu, producenci mogą ponownie wykorzystać do 70 % wody do spłukiwania. To zmniejsza zużycie i zrzut, obniża koszty operacyjne i wpasowuje się w cele zrównoważonego rozwoju firm bez kompromisów w jakości wafli.

Problem: Zanieczyszczenie pętli dystrybucji wody przez metale śladowe i związki organiczne. Jony metaliczne, takie jak miedź i żelazo, mogą wyciekać z rur lub sprzętu procesowego, podczas gdy związki organiczne z zawiesin mogą gromadzić się w liniach recyrkulacyjnych. Solution: Wybierz materiały o niskiej zawartości ekstrakcyjnej, takie jak fluoropolimery lub elektropolerowana stal nierdzewna, i wdrażaj ciągłe monitorowanie metali śladowych z wykorzystaniem on-line ICP-MS. Okresowo przepłukuj i dezynfekuj pętle za pomocą środków utleniających lub gorącej ultrapure wody, aby usunąć zgromadzony biofilm i związki organiczne. Te działania minimalizują zdarzenia zanieczyszczenia i zapewniają stałą czystość wody w punkcie użycia.

Problem: Agregacja cząstek zawiesiny i zatykanie podkładek z powodu niespójnej jakości wody. Wariacje w pH, sile jonowej lub temperaturze mogą powodować agregację cząstek krzemionki koloidalnej, prowadząc do nierównomiernego polerowania i szklenia podkładek. Solution: Utrzymuj ścisłą kontrolę chemii wody przez automatyczne dawkowanie środków dostosowujących pH i stałe monitorowanie poziomów rezystancji i krzemionki. Użyj filtrów punktowych tuż przed głowicą polerującą, aby usunąć wszelkie agregaty. Dyski kondycjonujące są używane do regeneracji mikrostruktury podkładek, a operatorzy regularnie sprawdzają stan podkładek.

Problem: Trudności w wykrywaniu i odpowiadaniu na odchylenia jakości w czasie rzeczywistym. Problemy z jakością, takie jak nagły spadek rezystancji, mogą zostać przeoczone, jeśli monitorowanie opiera się na okresowym próbkowaniu. Solution: Integruj analizatory online o wysokiej częstotliwości z systemami alarmowymi i historiami danych. Rezystancja, sód, TOC i liczba cząstek są monitorowane ciągle, a każde odchylenie wyzwala natychmiastową izolację dotkniętej pętli. Śledztwo przyczyn źródłowych identyfikuje źródło, czy to uszkodzona membrana, wyczerpana żywica, czy przeciek procesu. Takie proaktywne podejście zapobiega przedostawaniu się zanieczyszczonej wody do wafli.

Problem: Zarządzanie złożonością wielu technologii oczyszczania i zapewnienie kompetencji personelu. Zaawansowane systemy łączą RO, CEDI, UV, filtrację i technologie odzysku, z których każda wymaga szczegółowej wiedzy do obsługi i konserwacji. Solution: Rozwijaj kompleksowe programy szkoleniowe i standardowe procedury operacyjne. Przeszkol operatorów w zakresie każdej operacji jednostkowej i używaj cyfrowych bliźniaków lub modeli symulacyjnych do wizualizacji zachowania systemu. Oprogramowanie do prognozowania konserwacji może sygnalizować, kiedy komponenty są prawdopodobnie uszkodzone, a zdalne wsparcie od dostawców sprzętu może pomóc w rozwiązywaniu problemów. Zapewnienie wykwalifikowanej siły roboczej zmniejsza przestoje i utrzymuje stałą wydajność CMP.

Zalety & Wady

Wybór CMP z zaawansowanym oczyszczaniem wody przynosi liczne korzyści producentom półprzewodników. Możliwość produkcji ultrarównych powierzchni poprawia wydajność urządzeń i plon, a jednocześnie umożliwia mniejsze rozmiary cech i bardziej złożone połączenia. Woda o wysokiej czystości produkowana przez dostosowane ciągi oczyszczania zapobiega zanieczyszczeniu i powstawaniu defektów, zapewniając stałe właściwości elektryczne w całych waflach. Zamknięta recykling wody zmniejsza zapotrzebowanie na świeżą wodę i generację ścieków, oszczędzając koszty i wspierając inicjatywy zrównoważonego rozwoju. Zintegrowane monitorowanie i automatyzacja zapewniają kontrolę jakości wody w czasie rzeczywistym, umożliwiając szybką reakcję na odchylenia i zmniejszając ryzyko odpadów waflowych. Proces jest wszechstronny, akomodując różne materiały, takie jak miedź, tungsten i filmy dielektryczne, poprzez dostosowanie chemii i warunków zawiesiny. Odzyskiwanie i recykling zawiesin redukują zużycie chemikaliów i odpady.

Jednakże, istnieją wady. Sprzęt CMP oraz systemy uzdatniania wody wymagają znacznych inwestycji kapitałowych oraz przestrzeni, a ich eksploatacja wymaga wykwalifikowanego personelu. Maty polerskie i zawiesiny to materiały eksploatacyjne z powtarzającymi się kosztami. Proces generuje ścieki z drobnymi ścierniwami i metalowymi zanieczyszczeniami, które muszą być oczyszczane, co zwiększa złożoność operacyjną. Formulacje zawiesin są wrażliwe na chemię wody, a drobne odchylenia mogą prowadzić do wad. Osiągnięcie i utrzymanie ultrapurej jakości wody wymaga stałej czujności i może ograniczać wybór materiałów dla infrastruktury. Na koniec, działanie mechaniczne może uszkodzić wrażliwe struktury, jeśli nie jest starannie kontrolowane, co wymaga ciągłej optymalizacji procesu.

| Zalety | Wady |

| Produkuje ultra-płaskie powierzchnie wafli dla urządzeń o wysokiej wydajności i wysokiej wydajności | Wysokie koszty kapitałowe i operacyjne dla sprzętu oraz uzdatniania wody |

| Umożliwia złożone wielowarstwowe połączenia i małe rozmiary cech | Generuje odpady zawierające ścierniwa i metale, które wymagają specjalistycznego uzdatnienia |

| Ultrapure woda i precyzyjna kontrola redukują zanieczyszczenia i wady | Parametry procesu i chemia wody muszą być ściśle kontrolowane |

| Ponowne wykorzystanie wody i odzysk zawiesin zmniejszają zużycie i wpływ na środowisko | Zużycie mat i zawiesiny to bieżące wydatki eksploatacyjne |

| Monitorowanie w czasie rzeczywistym i automatyzacja zwiększają stabilność procesu i jakość | Złożoność wielu operacji jednostkowych wymaga wykwalifikowanych operatorów |

Przykład obliczeń

Aby oszacować przepływ odtworzonej wody w pętli spłukującej CMP, weź pod uwagę przepływ zasilania wynoszący 30 m³/h do modułu polerowania i współczynnik odzysku wynoszący 70 %. Używając wzoru na odzysk (Przepływ permeatu = Przepływ zasilania × Odzysk), przepływ odzyskany wynosi 21 m³/h permeatu dostępnego do ponownego wykorzystania.

Najczęściej zadawane pytania

Pytanie: Jak krytyczna jest czystość wody w chemicznej mechanicznej planaryzacji?

Odpowiedź: Czystość wody jest niezwykle krytyczna, ponieważ zanieczyszczenia mogą bezpośrednio wpływać na powierzchnie wafli podczas i po polerowaniu. Rozpuszczone jony obniżają oporność i mogą osadzać się na metalowych liniach, związki organiczne mogą tworzyć filmy, które zakłócają litografię, a cząsteczki mogą zarysować lub wtopić się w wafer. Ultrapure woda zapewnia, że zawiesina zachowuje się przewidywalnie i że etapy spłukiwania usuwają ścierniwa i pozostałości bez wprowadzania nowych wad. Utrzymanie oporności powyżej 18 MΩ·cm i TOC poniżej 1 µg/L minimalizuje te ryzyka i wspiera produkcję o wysokiej wydajności.

Pytanie: Dlaczego systemy odzysku są ważne w procesach CMP?

Odpowiedź: CMP zużywa duże ilości wody, a usuwanie ścieków bez recyklingu jest zarówno kosztowne, jak i nieekologiczne. Systemy odzysku oczyszczają zużytą wodę do spłukiwania, usuwając cząstki, metale i związki chemiczne, co pozwala na ponowne wykorzystanie w mniej krytycznych etapach procesu. Odbierając do 70 % wody spłukującej, zakłady ograniczają pobór wody świeżej, zmniejszają odprowadzanie ścieków i zmniejszają użycie chemikaliów. Zaawansowane odzyskiwanie stabilizuje również temperaturę wody i chemię, co sprawia, że cały proces jest bardziej konsekwentny.

Pytanie: Co się stanie, jeśli oporność wody spłukującej spadnie poniżej specyfikacji?

Odpowiedź: Spadek oporności wskazuje na wzrost zanieczyszczenia jonowego, które może pochodzić z wyczerpania wymiany jonowej, uszkodzenia membrany lub przecieku w procesie. Jeśli zanieczyszczona woda dotrze do wafla, może to prowadzić do korozji, niepożądanego osadzania się lub zwiększonej defektywności. Gdy czujniki wykryją spadek oporności, dotknięta pętla jest automatycznie izolowana. Operatorzy sprawdzają membrany, żywice i rurociągi. Przywracają jakość poprzez regenerację żywic, czyszczenie lub wymianę membran oraz płukanie linii przed przywróceniem pętli do eksploatacji.

Pytanie: Jak zawiesiny dla różnych materiałów są dostosowywane i jaka jest rola wody?

Odpowiedź: Zawiesiny są formułowane w oparciu o materiał, który jest polerowany. Zawiesiny CMP na bazie miedzi często zawierają kwasowe utleniacze, takie jak nadtlenek wodoru i środki chelatujące, aby kontrolować wskaźniki rozpuszczenia, podczas gdy zawiesiny tlenkowe wykorzystują zasadowe roztwory z krzemionką koloidalną. Siła jonowa, pH i stężenie utleniacza są dostosowywane, aby osiągnąć pożądany współczynnik usuwania i selektywności. Woda o wysokiej czystości rozcieńcza koncentraty do roboczej siły, zapewniając stały skład chemiczny. Jakiekolwiek zmiany w jakości wody mogą wpływać na pH zawiesiny oraz potencjał utleniający, co wpływa na współczynniki usuwania i jednorodność.

Pytanie: Jakie normy kierują projektowaniem i działaniem systemów ultrapure water dla CMP?

Odpowiedź: Kilka norm dostarcza wskazówek. SEMI F63 określa specyfikacje dla wody klasy półprzewodnikowej, w tym dopuszczalne poziomy jonów, związków organicznych, cząstek i mikroorganizmów. SEMI S2 obejmuje wymagania dotyczące bezpieczeństwa dla higieny środowiskowej i przemysłowej. Producenci również odnoszą się do ISO 9001 w zakresie zarządzania jakością i wdrażają elementy norm, takich jak ASTM D1193 dla wody odczynnikowej. Chociaż każda placówka dostosowuje te wytyczne do swoich specyficznych procesów, zapewniają one punkty odniesienia dla wydajności, dokumentacji i walidacji.

Pytanie: Jak często wymienia się pady polerskie i filtry w systemie CMP?

Odpowiedź: Pady polerskie mają ograniczoną żywotność, ponieważ stają się szkliwione lub zużyte, co zmniejsza współczynniki usuwania i zwiększa nierównomierność. Pady są zazwyczaj wymieniane po przetworzeniu określonej liczby wafli lub gdy współczynniki usuwania spadną poniżej specyfikacji - to może trwać od kilku dni do kilku tygodni w zależności od wydajności. Filtry w liniach dostarczania zawiesin i systemach płukania są wymieniane, gdy różnica ciśnień wskazuje na zatykanie lub po ustalonym okresie czasu, aby zapobiec przedostawaniu się cząstek. Regularne monitorowanie stanu padów i wydajności filtrów zapewnia terminową wymianę bez zbędnych przestojów.

Pytanie: Czy odzyskana woda może być używana do wszystkich kroków płukania?

Odpowiedź: Odzyskana woda, po obróbce, może nie spełniać najwyższych wymagań czystości końcowych kroków płukania. Obiekty często stosują podejście kaskadowe: odzyskana woda jest używana do początkowych płukań, gdzie niewielkie zanieczyszczenie ma minimalny wpływ, a świeża ultrapure woda jest używana do końcowych płukań i krytycznego czyszczenia. Ta kaskada maksymalizuje ponowne wykorzystanie wody, jednocześnie chroniąc jakość produktu. Ciągłe monitorowanie zapewnia, że jakość odzyskanej wody pozostaje w akceptowalnych granicach dla jej zamierzonego zastosowania.

Pytanie: Jakie są ryzyka związane z brakiem kontroli rozpuszczonego tlenu w wodzie CMP?

Odpowiedź: Rozpuszczony tlen wpływa na potencjał redoks zawiesin i wody płuczącej. Wysokie poziomy tlenu mogą przyspieszać korozję miedzi lub utlenianie warstw barierowych, co prowadzi do pittingu lub zwiększonej chropowatości. Z drugiej strony, zbyt mało tlenu może obniżyć skuteczność utleniaczy w zawiesinie, obniżając współczynniki usuwania. Dlatego rozpuszczony tlen jest kontrolowany w okolicach 10 µg/L z użyciem membranowej degazyfikacji lub osłony azotowej. Niekontrolowanie tego może skutkować nierównomiernym polerowaniem, zwiększoną defektywnością i zmniejszonymi wydajnościami.

Pytanie: Jak operatorzy zapewniają, że odzyskana zawiesina nie uszkadza wafli?

Odpowiedź: Odzyskana zawiesina jest poddawana rygorystycznej obróbce i kontrolom jakości. Koagulacja i filtracja usuwają cząstki ścierne i rozpuszczone metale, a przetworzona zawiesina jest analizowana pod kątem rozkładu wielkości cząstek, potencjału zeta i składu chemicznego. Testy kontrolne jakości porównują wydajność odzyskanej zawiesiny z świeżym materiałem, mierząc wskaźniki usuwania, chropowatość powierzchni i liczby defektów na testowych waflach. Tylko kiedy odzyskana zawiesina spełnia te wskaźniki, jest używana w produkcji. W przeciwnym razie jest dalsza obrabiana lub odrzucana jako odpad.