Trattamento delle acque per la Planarizzazione Meccanica Chimica (CMP)

Nella fabbricazione dei semiconduttori, le superfici devono essere estremamente lisce in modo che i passaggi successivi di litografia siano allineati con precisione e i circuiti funzionino correttamente. Per raggiungere questo obiettivo, i produttori impiegano la planarizzazione meccanica chimica, spesso abbreviata in CMP. Questa è una tecnica ibrida di finitura delle superfici che utilizza abrasivi controllati e reazioni chimiche per levigare e livellare le superfici dei wafer. Le particelle abrasive sospese in sospensione e gli agenti ossidanti reagiscono e erodono delicatamente i punti alti sul wafer mentre un tampone di lucidatura esercita uno sforzo meccanico. La chimica ammorbidisce la superficie e protegge le aree basse dall'erosione, garantendo tassi di rimozione uniformi. Nell'elettronica e nella fabbricazione di semiconduttori, il CMP è utilizzato tra i passaggi di deposizione, durante l'isolamento delle trincee poco profonde e dopo la metallizzazione a damascene di rame. Produce superfici a specchio lisce su silicio, ossidi, nitruri e film metallici. Il processo deve rimuovere la topografia senza lasciare graffi o difetti. Poiché i dispositivi avanzati hanno dimensioni di feature nell'intervallo del nanometro, le particelle di sospensione e gli ossidanti devono essere selezionati con cura e le condizioni del processo—pressione, rotazione del tampone, flusso della sospensione—devono essere controllate con precisione. La lucidatura avviene in camere bianche filtrate dall'aria utilizzando piastre altamente lucidate e tamponi porosi che vengono condizionati per mantenere la microtestura. Dopo la planarizzazione, i wafer subiscono un accurato risciacquo per rimuovere particelle e sostanze chimiche prima della successiva fase di fotolitografia o deposizione. Una planarizzazione scadente può causare variazioni nella larghezza delle linee e cortocircuiti, quindi la tecnica è una pietra miliare della produzione moderna di elettronica.

Oltre alla sua definizione, il CMP aggiunge valore commerciale consentendo interconnessioni multilevel e produzione di wafer ad alta resa. Senza planarizzazione, le limitazioni di profondità di messa a fuoco fotolitografica restringerebbero il numero di strati e degraderebbero le rese. Superfici lisce riducono le perdite resistive, migliorano la planarità dei film successivi e consentono dimensioni di transistor più piccole. La planarizzazione riduce anche la dispersione nello spessore del film, il che migliora le prestazioni elettriche del dispositivo. Nonostante i suoi vantaggi, il processo introduce rischi per la qualità del prodotto. Forza meccanica eccessiva può dislocare le linee di rame o graffiare gli strati dielettrici. Uno squilibrio chimico può ossidare o corrodere le caratteristiche, mentre le particelle abrasive intrappolate nelle caratteristiche possono rimanere come difetti. La qualità dell'acqua gioca un ruolo sottile ma critico in questo processo. Le formulazioni della sospensione utilizzano acqua deionizzata condizionata per garantire una dispersione e cinetica di reazione abrasive consistenti. Durante la lucidatura, calore e attrito creano silice colloidale e residui metallici che devono essere rimossi rapidamente. La pulizia post-CMP coinvolge risciacqui ad alta portata e ad altissima purezza per rimuovere gli abrasivi e i metalli disciolti senza riposizionarli. Il trattamento dell'acqua interviene producendo acqua di risciacquo ultrapura con contenuto ionico, organico e di particelle estremamente basso, e recuperando e riciclando una parte di quest'acqua per minimizzare il consumo. I cicli di recupero possono recuperare fino al 70% dell'acqua di risciacquo, riducendo i costi e l'impatto ambientale senza compromettere la qualità del wafer. Pertanto, un corretto trattamento dell'acqua sostiene sia il successo tecnico che la sostenibilità delle operazioni CMP.

Prodotti correlati per Planarizzazione Meccanica Chimica

Osmosi Inversa

Questi sistemi a membrana rimuovono ioni disciolti, silice e molecole organiche dall'acqua di alimentazione prima che entri nei circuiti di preparazione e risciacquo della sospensione CMP. L'RO opera a pressioni comprese tra 1,0 e 3,0 MPa e rigetta fino al 99 % dei sali disciolti. La nanofiltrazione fornisce rimozione selettiva di ioni bivalenti e contaminanti organici più grandi, consentendo il passaggio di alcune specie monovalenti, il che può essere vantaggioso per regolare la forza ionica delle sospensioni.

Ultrafiltrazione

Le linee di slurry e risciacquo incorporano filtri a membrana con dimensioni dei pori che variano da 0,05 µm a 0,2 µm per intrappolare silice colloidale, frammenti abrasivi e cellule batteriche. Proteggono le valvole a valle e i tamponi di lucidatura dal clogging e mantengono bassi conteggi di particelle al punto di utilizzo. Le membrane vengono sostituite con cadenza programmata per prevenire la perdita di contaminanti.

Elettrodeionizzazione (EDI)

L'EDI combina resine a scambio ionico con un trasporto ionico guidato elettricamente per lucidare il permeato RO. Produce acqua con resistività superiore a 18 MΩ·cm e carbonio organico totale sotto 5 µg/L, soddisfacendo i requisiti di grado semiconduttore. Il sistema opera continuamente senza rigeneranti chimici, riducendo la gestione chimica e mantenendo una qualità dell'acqua stabile per la diluizione dello slurry.

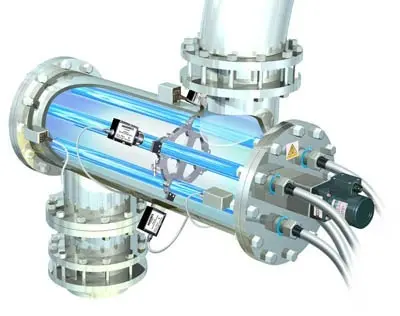

Ossidazione Ultravioletto (UV)

Le lampade UV che emettono a 185 nm e 254 nm degradano composti organici in tracce e li convertono in anidride carbonica, abbassando il carbonio organico totale e riducendo il potenziale di crescita batterica. Insieme all'iniezione di perossido di idrogeno, questa AOP neutralizza metalli ossidabili e garantisce che l'acqua di risciacquo che entra nel modulo di lucidatura sia inerte e priva di specie reattive che potrebbero corrodere i metalli.

I processi CMP consumano enormi quantità di acqua condizionata; pertanto questi sistemi formano una train di trattamento integrata su misura per la produzione di elettronica. L'osmosi inversa fornisce una riduzione ampia dei contaminanti, e l'EDI raffina questo a resistività elettrica e purezza ionica richieste per circuiti sensibili. L'ossidazione UV rimuove gli organici che potrebbero adsorbirsi sulle superfici dei wafer e creare film carbonacei. La microfiltrazione assicura che particelle abrasive e silice colloidale siano catturate, proteggendo le superfici dei wafer e i tamponi di lucidatura da danni. I sistemi di riutilizzo abilitano il riutilizzo dell'acqua di risciacquo e dei trasportatori di slurry, conservando le risorse idriche e abbassando i costi operativi. Insieme, proteggono la qualità del prodotto controllando la chimica dell'acqua in ogni fase e supportano la sostenibilità attraverso l'operazione a circuito chiuso.

Parametri Chiave di Qualità dell'Acqua Monitorati

La qualità dell'acqua per CMP deve soddisfare criteri estremamente rigorosi poiché impurità minute possono danneggiare i wafer semiconduttori. Gli operatori monitorano costantemente la resistività elettrica, che indica la concentrazione di impurità ionic. L'acqua ultrapura utilizzata per la preparazione dello slurry e il risciacquo mostra tipicamente una resistività superiore a 18,18 MΩ·cm a 25 °C. Anche piccole aggiunte di sodio, cloruro o ioni carbonato possono abbassare drasticamente la resistività. Sensori di conducibilità e spettrometria di massa a plasma accoppiata induttivamente (ICP‑MS) aiutano a quantificare le specie ioniche fino a raggiungere il range delle parti per trilione. Il carbonio organico totale (TOC) è un altro parametro critico; i composti organici possono formare film sulla superficie del wafer o chelare metalli nello slurry. L'acqua di risciacquo tipica per semiconduttori ha un TOC sotto 1 µg/L, e il monitoraggio utilizza un'ossidazione con persolfato ad alta temperatura con rilevamento a infrarossi non dispersivi. L'ossigeno disciolto viene monitorato perché l'ossigeno promuove l'ossidazione dei film metallici e influenza l'equilibrio redox dello slurry; i valori tipici sono controllati vicino a 10 µg/L attraverso imboschimento di azoto o moduli di degassificazione a membrana. I conteggi di particelle di dimensioni superiori a 0,05 µm devono rimanere sotto 200 particelle per litro, misurati usando contatori laser di particelle. La silice, sia colloidale che disciolta, proviene da materiali in vetro e slurry a base di silice; i valori sono mantenuti sotto 50 ng/L per prevenire la deposizione sul wafer. La contaminazione microbiologica è inaccettabile; i conteggi batterici devono essere inferiori a 1 unità formante colonia per 100 mL.

Altri parametri includono pH, temperatura e flusso. Il pH della sospensione influisce sul potenziale zeta delle particelle abrasive e delle superfici dei wafer; le sospensioni tipiche variano da pH 3–5 per il CMP del rame a pH 9–11 per la lucidatura di ossidi o tungsteno. L'acqua di risciacquo è mantenuta vicino al pH neutro 6.8–7.2 per prevenire corrosione o crescita di ossidi. La temperatura influisce sulla cinetica di reazione e sui tassi di rimozione; l'acqua di risciacquo viene fornita a 20–25 °C, mentre alcuni bagni di pulizia utilizzano temperature elevate (fino a 80 °C) per migliorare l'efficienza della pulizia. La portata è gestita per garantire un lavaggio turbolento delle particelle; le bocche di risciacquo forniscono 5–10 litri al minuto per wafer, mentre i risciacqui finali a cascata possono essere più lenti. I sensori online monitorano i parametri in tempo reale e gli algoritmi di controllo regolano i processi di conseguenza. Ad esempio, un abbassamento della resistività attiva un allarme e isola l'approvvigionamento interessato fino al ripristino della qualità. Con i loop di riutilizzo dell'acqua, il potenziale di ossidoriduzione (ORP) viene monitorato per confermare che gli ossidanti residui provenienti dalla pulizia siano stati neutralizzati. Mantenere un controllo rigoroso su tutti questi parametri previene la contaminazione, garantisce la ripetibilità dei tassi di rimozione e supporta una produzione ad alto rendimento.

| Parametro | Intervallo tipico | Metodo di controllo |

| Resistività (25 °C) | > 18.18 MΩ·cm | Lucidatura CEDI, sonda di resistività online, chiusura automatica della valvola quando al di sotto del setpoint |

| Carbonio Organico Totale | < 1 µg/L | Ossidazione UV/AOP, prefiltrazione a carbonio attivato, pulizia regolare delle membrane |

| Ossigeno Disciolto | ≈ 10 µg/L | Copertura in azoto, degasificatori a membrana, dosaggio di sequestranti di ossigeno |

| Conteggio Particelle (>0.05 µm) | < 200 particelle/L | Microfiltrazione, filtri a punto d'uso, controllo dell'ambiente della sala bianca |

| Silice (totale) | < 50 ng/L | Resina a scambio ionico per il recupero della silice, monitoraggio continuo mediante assorbimento UV |

| pH (acqua di risciacquo) | 6.8–7.2 | Scambio ionico a letto misto, controllo del dosaggio di acidi/alcali |

| Temperatura | 20–25 °C per il risciacquo | Scambiatori di calore, loop di retroazione sulle stazioni di risciacquo |

| Portata | 5–10 L/min per wafer durante il risciacquo | Pompe ad alta purezza, azionamenti a frequenza variabile (VFD) |

| Carico Microbico | < 1 CFU/100 mL | Disinfezione UV, iniezione di ozono, design di tubazioni sterile |

Considerazioni su Progettazione & Implementazione

Quando si progetta un sistema di trattamento dell'acqua per CMP, gli ingegneri considerano sia le esigenze immediate della preparazione della sospensione sia la sostenibilità a lungo termine dell'uso dell'acqua. SEMI F63, una linea guida pubblicata dall'organizzazione globale per le attrezzature e i materiali semiconduttori, delinea gli obiettivi di purezza e la compatibilità dei materiali per acqua ultrapura nella produzione di elettronica. Questo standard influisce sulla selezione di materiali come tubi in PFA, serbatoi in PVDF e guarnizioni in PTFE per minimizzare il rilascio di ioni o composti organici. Oltre ai materiali, il design deve garantire che la catena di trattamento produca una qualità dell'acqua stabile sotto condizioni di alimentazione variabili e carichi di processo. Il pre-trattamento rimuove particelle grossolane e cloro per proteggere le membrane di osmosi inversa, mentre RO a più stadi e degasificazione gestiscono i minerali disciolti e l'anidride carbonica. Le fasi di lucidatura combinano CEDI, ossidazione UV, scambio ionico a letto misto e filtrazione fine per raggiungere la purezza finale. Ridondanza e catene parallele consentono la manutenzione senza interrompere la produzione dei wafer. L' strumentazione include sonde di resistività inline, analizzatori TOC, analizzatori di sodio, monitor della silice e contatori di particelle. I dati vengono registrati continuamente per il controllo del processo e audit di conformità.

L'integrazione con l'insieme di strumenti CMP è altrettanto critica. I serbatoi di miscelazione della sospensione e le tubazioni di distribuzione devono mantenere un flusso laminare per prevenire l'agglomerazione delle particelle. Il design del sistema di recupero incorpora serbatoi di buffer per livellare il flusso e mantenere le acque reflue prima del trattamento. Gli ingegneri calcolano la capacità in base al numero di lucidatori, alla dimensione dei wafer e al tempo di risciacquo, assicurando che il sistema possa gestire la domanda massima mantenendo il tempo di residenza per la chiarificazione o il trattamento biologico. Le tubazioni di ricircolo richiedono velocità di loop sufficientemente elevate per prevenire stagnazione, tipicamente superiori a 1 m/s. I sensori di pressione, gli interruttori di flusso e le valvole automatiche garantiscono un funzionamento sicuro. ISO 9001 i principi di gestione della qualità influenzano la documentazione, la validazione e la tracciabilità; ogni componente è specificato, installato e testato per soddisfare l'intento di design. Al punto di utilizzo, i loop di distribuzione incorporano ultrafilter e connettori a disconnessione rapida per ridurre al minimo la contaminazione durante la sostituzione dei filtri. La contaminazione aerea è controllata tramite filtrazione HEPA e banchi di flusso laminare, ma i sistemi idrici devono anche considerare l'intrusione di gas e l'evaporazione; i degassificatori rimuovono ossigeno disciolto e anidride carbonica, e i filtri di ventilazione mantengono condizioni sterili.

Implementare un circuito di recupero dell'acqua richiede ulteriori considerazioni progettuali. Le acque reflue dalla lucidatura contengono particelle abrasive, metalli, ossidanti e additivi organici. La coagulazione chimica con cloruro ferrico o polialuminio cloruro aggrega le particelle, mentre la regolazione del pH ottimizza la formazione di floc. Un chiarificatore a lamelle o un'unità di flottazione ad aria disciolta (DAF) separa i solidi, seguita da filtrazione multimodale e ultrafiltrazione per rimuovere la torbidità residua. Gli ioni metallici come il rame vengono rimossi con resine chelanti o tecniche elettrochimiche. L'acqua recuperata deve soddisfare una specifica meno rigorosa ma comunque severa prima di essere miscelata nuovamente nelle tubazioni di risciacquo. Gli ingegneri progettano il rapporto di miscelazione e monitorano la qualità per prevenire la contaminazione della fornitura principale. Le analisi di rischio, inclusa l'analisi dei modi di guasto e degli effetti (FMEA), valutano i potenziali scenari di contaminazione incrociata o guasto dell'attrezzatura. L'automazione e il monitoraggio remoto riducono gli errori umani; i sistemi di controllo supervisionale e acquisizione dati (SCADA) monitorano flussi, qualità e allarmi, consentendo una rapida risposta. I progetti considerano anche l'espansione futura, l'efficienza energetica e la minimizzazione dei rifiuti.

Operazione & Manutenzione

Il funzionamento di successo dei sistemi di trattamento dell'acqua CMP richiede procedure disciplinate e personale addestrato. Gli operatori avviano e fermano le unità RO e CEDI in sequenza per evitare colpi idraulici e mantenere l'integrità della membrana. I pre-filtri vengono ispezionati quotidianamente e cambiati quando la pressione differenziale supera 0,2 bar; questo previene l'intasamento a valle. La calibrazione dei sensori segue intervalli definiti: controlli settimanali dei misuratori di resistività assicurano misurazioni accurate, e gli analizzatori TOC subiscono verifiche di calibrazione ogni due settimane utilizzando standard certificati. Le resine a scambio ionico a letto misto vengono rigenerate o sostituite in base all'esaurimento della resina o quando viene rilevata una rottura di sodio o silice. Le lampade UV vengono sostituite dopo 8.000 ore di funzionamento per mantenere l'efficienza di ossidazione. Gli operatori monitorano i consumabili chimici come coagulanti e agenti neutralizzanti, reintegrandoli prima degli allarmi a basso livello. Registrano anche le ore di funzionamento delle pompe, le pressioni delle membrane e i tassi di flusso per identificare tendenze nelle prestazioni.

Le procedure di pulizia in loco (CIP) mantengono le membrane e i filtri al massimo delle prestazioni. I moduli RO subiscono cicli di pulizia acida e alcalina quando il flusso di permeato normalizzato scende di oltre il 10 %. Questi cicli utilizzano acido citrico diluito seguito da idrossido di sodio a 40 °C, ricircolando per diverse ore per dissolvere calcare e biofilm. Le cartucce di ultrafiltrazione vengono controflussate quotidianamente con acqua ad alta purezza e sanificate con 0.5 mg/L di ipoclorito di sodio settimanalmente. I circuiti di distribuzione vengono sanificati trimestralmente ricircolando acqua calda a 80 °C per diverse ore o tramite ozonizzazione; questa disinfezione termica uccide biofilm e batteri. Durante la manutenzione, le linee di acqua di processo che alimentano i lucidi sono isolate per prevenire contaminazioni. I ricambi come pompe, valvole solenoidi e sensori sono tenuti in loco per ridurre i tempi di fermo.

Il monitoraggio di routine include il monitoraggio delle parametrizzazioni di qualità e l'aggiustamento delle condizioni operative. Se la resistività scende sotto 18 MΩ·cm, l'operatore isola il circuito interessato e ne traccia la causa, che potrebbe essere esaurimento della resina, danni alla membrana o contaminazione. Se il TOC supera 5 µg/L, controllano la contaminazione organica nell'alimentazione o il malfunzionamento della lampada UV. I sensori di temperatura aiutano a mantenere l'acqua di risciacquo a condizioni stabili; se la temperatura devia, vengono ispezionati scambiatori di calore o unità di raffreddamento. Le conte microbiche sono testate settimanalmente tramite metodi di coltura o bioluminescenza ATP; la rilevazione attiva ulteriore disinfezione. Gli operatori mantengono anche il sistema di recupero. Regolano il dosaggio del coagulante in base alla torbidità e ai test in vaso, decantano il fango e verificano che l'acqua recuperata rispetti le specifiche di miscelazione. I misuratori di flusso sulla linea di recupero misurano il tasso di recupero; un punto di riferimento tipico è del 70 %, anche se questo è regolato in base alla qualità. Implementando programmi di manutenzione preventiva, gli operatori estendono la vita dell'attrezzatura, mantengono una qualità costante dei wafer e evitano interruzioni non pianificate.

Sfide & Soluzioni

Problema: Alto consumo di acqua e impatto ambientale. CMP consuma milioni di litri di acqua ad alta purezza per mescolare e risciacquare la miscela, portando a costi elevati per l'utility e a significativi scarichi di acque reflue. Soluzione: Implementare sistemi di recupero a circuito chiuso che recuperano e trattano l'acqua di risciacquo. Con coagulazione, ultrafiltrazione e ossidazione avanzata, i produttori possono riutilizzare fino al 70 % dell'acqua di risciacquo. Questo riduce il consumo e lo scarico, abbassa i costi operativi e si allinea con gli obiettivi di sostenibilità aziendale senza compromettere la qualità dei wafer.

Problema: Contaminazione delle linee di distribuzione dell'acqua da metalli traccia e composti organici. Iioni metallici come rame e ferro possono percolarsi dalle tubazioni o dalle attrezzature di processo, mentre gli organici delle miscele possono accumularsi nelle linee di ricircolo. Soluzione: Scegliere materiali con basso contenuto estraibile, come fluoropolimeri o acciaio inossidabile elettropulito, e implementare monitoraggio continuo per metalli traccia utilizzando ICP-MS online. Flushare e sanificare periodicamente i circuiti con agenti ossidanti o acqua ultrapura calda per rimuovere biofilm e organici accumulati. Queste misure minimizzano gli eventi di contaminazione e garantiscono una consistenza della purezza dell'acqua al punto d'uso.

Problema: Agglomerazione delle particelle di slurrie e intasamento dei pad a causa di qualità dell'acqua incoerente. Variazioni nel pH, forza ionica o temperatura possono causare l'agglomerazione delle particelle di silice colloidale, portando a lucidature irregolari e al vetro dei pad. Soluzione: Mantenere un controllo rigoroso della chimica dell'acqua tramite dosaggio automatizzato di regolatori del pH e monitoraggio costante dei livelli di resistività e silice. Utilizzare filtri a punto d'uso immediatamente prima della testina di lucidatura per rimuovere eventuali agglomerati. I dischi di condizionamento vengono utilizzati per rigenerare la microtestura dei pad, e gli operatori verificano regolarmente le condizioni dei pad.

Problema: Difficoltà nel rilevare e rispondere a escursioni di qualità in tempo reale. Problemi di qualità come un calo improvviso della resistività possono essere trascurati se il monitoraggio si basa su prelievi periodici. Soluzione: Integrare analizzatori online ad alta frequenza con sistemi di allerta e storici dei dati. Resistività, sodio, TOC e conteggi di particelle sono monitorati continuamente, e qualsiasi escursione attiva l'isolamento immediato del ciclo interessato. Un'indagine sulle cause radice identifica la fonte, sia essa una membrana difettosa, resina esausta o una perdita del processo. Questo approccio proattivo impedisce che acqua contaminata raggiunga i wafer.

Problema: Gestire la complessità di più tecnologie di trattamento e garantire la competenza del personale. Sistemi avanzati combinano RO, CEDI, UV, filtrazione e tecnologie di recupero, ognuna delle quali richiede conoscenze specifiche per operare e mantenere. Soluzione: Sviluppare programmi di formazione completi e procedure operative standard. Formare incrociatamente gli operatori su ciascuna operazione unitaria e utilizzare gemelli digitali o modelli di simulazione per visualizzare il comportamento del sistema. Il software di manutenzione predittiva può segnalare quando è probabile che i componenti si guastino, e il supporto remoto dai fornitori di attrezzature può assistere nella risoluzione dei problemi. Assicurare una forza lavoro qualificata riduce i tempi di inattività e mantiene prestazioni CMP consistenti.

Vantaggi & Svantaggi

Selezionare CMP con trattamento dell'acqua avanzato conferisce numerosi vantaggi ai produttori di semiconduttori. La capacità di produrre superfici ultraflat migliora le prestazioni e il rendimento dei dispositivi, consentendo al contempo dimensioni di caratteristiche più piccole e interconnessioni più complesse. Acqua ad alta purezza prodotta da treni di trattamento personalizzati previene contaminazione e formazione di difetti, garantendo caratteristiche elettriche consistenti su tutta la superficie dei wafer. Il riuso dell'acqua in ciclo chiuso riduce la domanda di acqua dolce e la generazione di acque reflue, risparmiando costi e supportando iniziative di sostenibilità. Monitoraggio e automazione integrati forniscono controllo in tempo reale della qualità dell'acqua, consentendo una rapida risposta alle escursioni e riducendo il rischio di scarti dei wafer. Il processo è versatile, accogliendo diversi materiali come rame, tungsteno e film dielettrici regolando la chimica del fluido abrasivo e le condizioni. Il recupero e il riciclo dei fluidi abrasivi riducono il consumo chimico e i rifiuti.

Tuttavia, ci sono svantaggi. Le attrezzature CMP e i sistemi di trattamento dell'acqua richiedono un sostanziale investimento di capitale e spazio, e operare con essi richiede personale qualificato. I tamponi di lucidatura e i fluidi abrasivi sono materiali di consumo con costi ricorrenti. Il processo genera acque reflue con abrasivi fini e contaminanti metallici che devono essere trattati, aggiungendo complessità operativa. Le formulazioni dei fluidi abrasivi sono sensibili alla chimica dell'acqua e anche lievi deviazioni possono portare a difetti. Raggiungere e mantenere una qualità dell'acqua ultrapura richiede vigilanza costante e può limitare la scelta dei materiali per l'infrastruttura. Infine, l'azione meccanica può danneggiare strutture sensibili se non controllata con attenzione, richiedendo un'ottimizzazione continua del processo.

| Vantaggi | Svantaggi |

| Produce superfici di wafer ultra‑flat per dispositivi ad alta resa e alta prestazione | Alti costi di capitale e operativi per attrezzature e trattamento dell'acqua |

| Consente interconnessioni multilivello complesse e piccole dimensioni delle caratteristiche | Genera rifiuti abrasivi e carichi metallici che richiedono trattamenti specializzati |

| Acqua ultrapura e controllo preciso riducono contaminazione e difetti | I parametri del processo e la chimica dell'acqua devono essere controllati con precisione |

| Il riuso dell'acqua e il recupero dei fluidi abrasivi riducono consumo e impatto ambientale | L'usura dei tamponi e il consumo di fluidi abrasivi sono spese ricorrenti |

| Il monitoraggio in tempo reale e l'automazione migliorano la stabilità e la qualità del processo | La complessità delle operazioni unitarie multiple richiede operatori esperti |

Esempio di Calcolo

Per stimare il flusso di acqua recuperata in un ciclo di risciacquo CMP, considera un flusso di alimentazione di 30 m³/h per un modulo di lucidatura e un rapporto di recupero del 70 %. Utilizzando la formula di recupero (Flusso di permeato = Flusso di alimentazione × Recupero), il flusso recuperato è pari a 21 m³/h di permeato disponibile per il riutilizzo.

Domande frequenti

Domanda: Quanto è critica la purezza dell'acqua nella planarizzazione meccanica chimica?

Risposta: La purezza dell'acqua è estremamente critica perché i contaminanti possono influenzare direttamente le superfici dei wafer durante e dopo la lucidatura. Gli ioni disciolti riducono la resistività e possono depositarsi su linee metalliche, i composti organici possono formare film che interferiscono con la litografia e le particelle possono graffiare o incorporarsi nel wafer. L'acqua ultrapura garantisce che la sospensione si comporti in modo prevedibile e che i passaggi di risciacquo rimuovano abrasivi e residui senza introdurre nuovi difetti. Mantenere la resistività sopra 18 MΩ·cm e il TOC sotto 1 µg/L minimizza questi rischi e supporta la produzione ad alto rendimento.

Domanda: Perché i sistemi di recupero sono importanti nei processi CMP?

Risposta: Il CMP consuma grandi volumi d'acqua e smaltire le acque reflue senza riciclarle è sia costoso che ambientalmente insostenibile. I sistemi di recupero trattano l'acqua di risciacquo esausta per rimuovere particelle, metalli e sostanze chimiche, consentendone il riutilizzo in fasi di processo non critiche. Recuperando fino al 70 % dell'acqua di risciacquo, le strutture riducono l'assunzione di acqua dolce, abbassano lo scarico delle acque reflue e diminuiscono l'uso di sostanze chimiche. Il recupero avanzato stabilizza anche la temperatura e la chimica dell'acqua, rendendo l'intero processo più coerente.

Domanda: Cosa succede se la resistività dell'acqua di risciacquo scende al di sotto delle specifiche?

Risposta: Una diminuzione della resistività indica un aumento della contaminazione ionica, che può derivare da esaurimento dello scambio ionico, guasto della membrana o perdita del processo. Se l'acqua contaminata raggiunge il wafer, potrebbe portare a corrosione, deposizioni indesiderate o aumento della difettosità. Quando i sensori rilevano una diminuzione della resistività, il ciclo interessato viene isolato automaticamente. Gli operatori indagano controllando membrane, resine e tubazioni. Ripristinano la qualità rigenerando le resine, pulendo o sostituendo le membrane e lavando le linee prima di riattivare il ciclo.

Domanda: Come vengono adattate le sospensioni per materiali diversi e quale ruolo gioca l'acqua?

Risposta: Le sospensioni sono formulate in base al materiale che viene lucidato. Le sospensioni per CMP di rame contengono spesso ossidanti acidi come il perossido di idrogeno e agenti chelanti per controllare i tassi di dissoluzione, mentre le sospensioni di ossidi utilizzano soluzioni alcaline con silice colloidale. La forza ionica, il pH e la concentrazione di ossidante vengono regolati per ottenere il tasso di rimozione e la selettività desiderati. L'acqua ad alta purezza diluisce i concentrati fino alla forza lavoro, garantendo una composizione chimica coerente. Qualsiasi variabilità nella qualità dell'acqua può modificare il pH della sospensione e il potenziale di ossidazione, influenzando i tassi di rimozione e l'uniformità.

Domanda: Quali standard guidano la progettazione e il funzionamento dei sistemi di acqua ultrapura per CMP?

Risposta: Diversi standard forniscono indicazioni. SEMI F63 delinea le specifiche per l'acqua di grado semiconduttore, inclusi i livelli consentiti di ioni, organici, particelle e microbi. SEMI S2 copre i requisiti di sicurezza per l'igiene ambientale e industriale. I produttori fanno anche riferimento a ISO 9001 per la gestione della qualità e implementano elementi di standard come ASTM D1193 per l'acqua reattiva. Sebbene ogni struttura adatti queste linee guida ai suoi processi specifici, esse forniscono parametri di riferimento per prestazioni, documentazione e convalida.

Domanda: Con quale frequenza vengono sostituiti i pad di lucidatura e i filtri in un sistema CMP?

Risposta: I pad di lucidatura hanno una vita finita perché si opacizzano o si consumano, il che riduce i tassi di rimozione e aumenta la non uniformità. I pad vengono tipicamente sostituiti dopo aver lavorato un certo numero di wafer o quando i tassi di rimozione scendono sotto le specifiche—questo può variare da pochi giorni a un paio di settimane a seconda del throughput. I filtri nelle linee di consegna della slurry e nei sistemi di risciacquo vengono sostituiti quando la pressione differenziale indica ostruzione o dopo un intervallo di tempo fisso per prevenire il passaggio di particelle. Un monitoraggio regolare delle condizioni del pad e delle prestazioni del filtro assicura la sostituzione tempestiva senza inutili tempi di inattività.

Domanda: L'acqua recuperata può essere utilizzata per tutti i passaggi di risciacquo?

Risposta: L'acqua recuperata, dopo il trattamento, potrebbe non soddisfare i requisiti di purezza più elevati dei passaggi finali di risciacquo. Le strutture spesso utilizzano un approccio a cascata: l'acqua recuperata è utilizzata per i risciacqui iniziali dove una leggera contaminazione ha un impatto minimo, e acqua ultrapura fresca è usata per i risciacqui finali e la pulizia critica. Questa cascata massimizza il riutilizzo dell'acqua proteggendo al contempo la qualità del prodotto. Un monitoraggio continuo assicura che la qualità dell'acqua recuperata rimanga entro limiti accettabili per il suo utilizzo previsto.

Domanda: Quali sono i rischi di non controllare l'ossigeno disciolto nell'acqua CMP?

Risposta: L'ossigeno disciolto influenza il potenziale redox delle slurry e dell'acqua di risciacquo. Alti livelli di ossigeno possono accelerare la corrosione del rame o l'ossidazione degli strati di barriera, portando a fori o a un aumento della rugosità. Al contrario, troppo poco ossigeno può ridurre l'efficacia degli agenti ossidanti nella slurry, abbassando i tassi di rimozione. Pertanto, l'ossigeno disciolto è controllato intorno a 10 µg/L utilizzando la degasificazione a membrana o il ricoprimento con azoto. Non controllarlo può risultare in lucidatura non uniforme, aumentata difettosità e riduzione dei rendimenti.

Domanda: Come fanno gli operatori a garantire che la slurry recuperata non danneggi i wafer?

Risposta: La slurry recuperata è sottoposta a rigorosi trattamenti e controlli di qualità. La coagulazione e la filtrazione rimuovono particelle abrasive e metalli disciolti, e la slurry trattata è analizzata per la distribuzione della dimensione delle particelle, il potenziale zeta e la composizione chimica. I test di controllo qualità confrontano le prestazioni della slurry recuperata con il materiale fresco misurando il tasso di rimozione, la rugosità superficiale e il conteggio dei difetti su wafer di prova. Solo quando la slurry recuperata soddisfa questi parametri di riferimento viene utilizzata nella produzione. Altrimenti, viene ulteriormente trattata o smaltita come rifiuto.