Kimyasal Mekanik Planarizasyon (CMP) Su Arıtma

Yarı iletken üretiminde, birbirini izleyen litografi adımlarının tam olarak hizalanması ve devrelerin doğru çalışması için yüzeylerin son derece düz olması gerekir. Bunu başarmak için üreticiler, genellikle CMP olarak kısaltılan kimyasal mekanik düzleştirme yöntemini kullanırlar. Bu, yonga plakası yüzeylerini pürüzsüzleştirmek ve düzleştirmek için kontrollü aşındırıcılar ve kimyasal reaksiyonlar kullanan hibrit bir yüzey bitirme tekniğidir. Bulamaç ve oksitleyici maddeler içinde süspanse edilen aşındırıcı parçacıklar, bir parlatma pedi mekanik kesme sağlarken yonga plakası üzerindeki yüksek noktalarla reaksiyona girer ve bunları nazikçe aşındırır. Kimyasal madde yüzeyi yumuşatır ve düşük alanları erozyondan koruyarak eşit kaldırma oranları sağlar. Elektronik ve yarı iletken imalatında CMP, biriktirme adımları arasında, sığ hendek izolasyonu sırasında ve bakır damascene metalizasyonundan sonra kullanılır. Silikon, oksitler, nitrürler ve metal filmler üzerinde ayna pürüzsüzlüğünde yüzeyler üretir. İşlem, çizik veya kusur bırakmadan topografyayı kaldırmalıdır. Gelişmiş cihazlar nanometre aralığında özellik boyutlarına sahip olduğundan, bulamaç partikülleri ve oksitleyiciler dikkatle seçilmeli ve proses koşulları (basınç, ped dönüşü, bulamaç akış hızı) hassas bir şekilde kontrol edilmelidir. Parlatma, hava filtreli temiz odalarda, mikro dokuyu korumak için şartlandırılmış yüksek derecede parlatılmış plakalar ve gözenekli pedler kullanılarak gerçekleştirilir. Planarizasyondan sonra, bir sonraki fotolitografi veya biriktirme aşamasından önce parçacıkları ve kimyasalları gidermek için gofretler kapsamlı bir durulamaya tabi tutulur. Kötü planarizasyon hat genişliği değişimlerine ve kısa devrelere neden olabilir, bu nedenle teknik modern elektronik üretiminin temel taşıdır.

CMP, tanımının ötesinde, çok seviyeli ara bağlantılar ve yüksek verimli yonga plakası üretimi sağlayarak ticari değer katar. Düzlemselleştirme olmadan, fotolitografik odak derinliği sınırlamaları katman sayısını kısıtlayacak ve verimi düşürecektir. Pürüzsüz yüzeyler direnç kayıplarını azaltır, sonraki filmlerin düzlemselliğini iyileştirir ve daha küçük transistör boyutlarına izin verir. Düzlemselleştirme ayrıca film kalınlığındaki dağılmayı azaltarak cihazın elektrik performansını artırır. Faydalarına rağmen süreç, ürün kalitesi açısından riskler de taşır. Aşırı mekanik kuvvet bakır hatları yerinden çıkarabilir veya dielektrik katmanları çizebilir. Kimyasal dengesizlik özellikleri oksitleyebilir veya korozyona uğratabilir, özelliklerde sıkışan aşındırıcı parçacıklar ise kusur olarak kalabilir. Su kalitesi bu süreçte ince ama kritik bir rol oynar. Bulamaç formülasyonları, tutarlı aşındırıcı dispersiyonu ve reaksiyon kinetiği sağlamak için şartlandırılmış deiyonize su kullanır. Parlatma sırasında ısı ve sürtünme, hızla uzaklaştırılması gereken kolloidal silika ve metal kalıntıları oluşturur. CMP sonrası temizlik, aşındırıcıları ve çözünmüş metalleri yeniden biriktirmeden uzaklaştırmak için yüksek akışlı, ultra yüksek saflıkta durulamaları içerir. Su arıtma, son derece düşük iyon, organik ve partikül içeriğine sahip ultra saf durulama suyu üreterek ve tüketimi en aza indirmek için bu suyun bir kısmını geri kazanarak ve geri dönüştürerek müdahale eder. Geri kazanım döngüleri durulama suyunun %70'ine kadarını geri kazanabilir ve gofret kalitesinden ödün vermeden maliyeti ve çevresel etkiyi azaltır. Bu nedenle uygun su arıtımı CMP operasyonlarının hem teknik başarısının hem de sürdürülebilirliğinin temelini oluşturur.

Kimyasal Mekanik Planarizasyon için İlgili Ürünler

Ters Osmoz

Bu membran sistemleri, CMP bulamaç hazırlama ve durulama devrelerine girmeden önce besleme suyundaki çözünmüş iyonları, silika ve organik molekülleri giderir. RO yaklaşık 1,0-3,0 MPa basınçlarda çalışır ve çözünmüş tuzların %99'una kadarını reddeder. Nanofiltrasyon, iki değerlikli iyonların ve daha büyük organik kirleticilerin seçici olarak giderilmesini sağlarken, bulamaçların iyonik gücünü ayarlamak için faydalı olabilecek belirli tek değerlikli türlerin geçişine izin verir.

Ultrafiltrasyon

Bulamaç ve durulama hatları, kolloidal silikayı, aşındırıcı parçaları ve bakteri hücrelerini yakalamak için 0,05 µm ila 0,2 µm arasında değişen gözenek boyutlarına sahip membran filtreler içerir. Aşağı akış valflerini ve parlatma pedlerini tıkanmaya karşı korurlar ve kullanım noktasında düşük partikül sayılarını muhafaza ederler. Membranlar, kirleticilerin atılımını önlemek için planlı olarak değiştirilir.

Elektrodeiyonizasyon (EDI)

EDI, RO permeatını parlatmak için iyon değiştirici reçineleri elektrikle çalışan iyon taşıma ile birleştirir. Direnci 18 MΩ-cm'den yüksek ve toplam organik karbonu 5 µg/L'nin altında olan ve yarı iletken sınıfı gereksinimlerini karşılayan su üretir. Sistem, kimyasal rejenerantlar olmadan sürekli çalışarak kimyasal kullanımını azaltır ve bulamaç seyreltme için sabit su kalitesini korur.

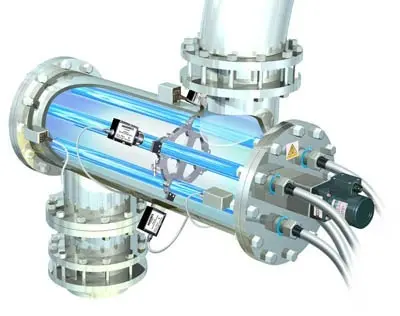

Ultraviyole (UV) Oksidasyon

185 nm ve 254 nm'de yayılan UV lambaları eser organik bileşikleri parçalayıp karbondioksite dönüştürerek toplam organik karbonu azaltır ve bakteriyel büyüme potansiyelini düşürür. Hidrojen peroksit enjeksiyonu ile birlikte bu AOP oksitlenebilir metalleri nötralize eder ve parlatma modülüne giren durulama suyunun inert olmasını ve metalleri aşındırabilecek reaktif türler içermemesini sağlar.

CMP prosesleri büyük miktarlarda şartlandırılmış su tüketir; bu nedenle bu sistemler elektronik üretimine özel entegre bir arıtma hattı oluşturur. Ters ozmoz, kirletici maddelerde geniş bir azalma sağlar ve CEDI bunu hassas devreler için gereken elektriksel direnç ve iyonik saflığa kadar rafine eder. UV oksidasyonu, yonga plakası yüzeylerinde adsorbe olabilecek ve karbonlu filmler oluşturabilecek organik maddeleri giderir. Mikrofiltrasyon, aşındırıcı partiküllerin ve kolloidal silikanın yakalanmasını sağlayarak yonga plakası yüzeylerini ve parlatma pedlerini hasardan korur. Geri kazanım sistemleri, durulama suyunun ve bulamaç taşıyıcılarının yeniden kullanılmasını sağlayarak su kaynaklarını korur ve işletme maliyetlerini düşürür. Birlikte, su kimyasını her aşamada kontrol ederek ürün kalitesini korur ve kapalı döngü çalışma yoluyla sürdürülebilirliği desteklerler.

İzlenen Temel Su Kalitesi Parametreleri

CMP için su kalitesi son derece katı kriterleri karşılamalıdır çünkü çok küçük safsızlıklar yarı iletken gofretlere zarar verebilir. Operatörler, iyonik safsızlıkların konsantrasyonunu gösteren elektrik direncini sürekli olarak izler. Bulamaç hazırlama ve durulama için kullanılan ultra saf su tipik olarak 25 °C'de 18,18 MΩ-cm'nin üzerinde bir direnç gösterir. Sodyum, klorür veya karbonat iyonlarının küçük ilaveleri bile direnci büyük ölçüde düşürebilir. İletkenlik sensörleri ve endüktif olarak eşleşmiş plazma kütle spektrometrisi (ICP-MS) iyonik türlerin trilyonda parça aralığına kadar ölçülmesine yardımcı olur. Toplam organik karbon (TOC) bir diğer kritik parametredir; organik bileşikler gofret üzerinde film oluşturabilir veya bulamaçtaki metalleri şelatlayabilir. Tipik yarı iletken durulama suyunda TOC 1 µg/L'nin altındadır ve izlemede yüksek sıcaklıkta persülfat oksidasyonu ile dağılmayan kızılötesi algılama kullanılır. Oksijen metal filmlerin oksidasyonunu teşvik ettiği ve bulamacın redoks dengesini etkilediği için çözünmüş oksijen izlenir; tipik değerler azot örtüsü veya membran gaz giderme modülleri aracılığıyla 10 µg/L civarında kontrol edilir. Lazer partikül sayaçları kullanılarak ölçülen 0,05 µm üzerindeki boyutlardaki partikül sayıları litre başına 200 partikülün altında kalmalıdır. Hem kolloidal hem de çözünmüş silika, cam eşyalar ve silika bazlı bulamaç malzemelerden kaynaklanır; yonga plakası üzerinde birikmeyi önlemek için değerler 50 ng/L'nin altında tutulur. Mikrobiyolojik kontaminasyon kabul edilemez; bakteri sayısı 100 mL başına 1 koloni oluşturan birimden az olmalıdır.

Diğer parametreler pH, sıcaklık ve akışı içerir. Bulamaç pH'ı aşındırıcı partiküllerin ve gofret yüzeylerinin zeta potansiyelini etkiler; tipik bulamaçlar bakır CMP için pH 3-5 ile oksit veya tungsten parlatma için pH 9-11 arasında değişir. Durulama suyu, korozyonu veya oksit büyümesini önlemek için nötr pH 6,8-7,2'ye yakın tutulur. Sıcaklık reaksiyon kinetiğini ve giderim oranlarını etkiler; durulama suyu 20-25 °C'de verilirken bazı temizleme banyolarında temizleme verimliliğini artırmak için yüksek sıcaklıklar (80 °C'ye kadar) kullanılır. Partiküllerin türbülanslı bir şekilde yıkanmasını sağlamak için akış hızı yönetilir; durulama muslukları gofret başına dakikada 5-10 litre verirken, son kademeli durulamalar daha yavaş olabilir. On-line sensörler parametreleri gerçek zamanlı olarak izler ve kontrol algoritmaları süreçleri buna göre ayarlar. Örneğin, bir direnç düşüşü alarmı tetikler ve kalite eski haline gelene kadar etkilenen kaynağı izole eder. Suyun yeniden kullanım döngülerinde, temizlikten arta kalan oksitleyicilerin nötralize edildiğini doğrulamak için oksidasyon-redüksiyon potansiyeli (ORP) izlenir. Tüm bu parametreler üzerinde sıkı kontrolün sürdürülmesi kontaminasyonu önler, giderim oranlarının tekrarlanabilirliğini sağlar ve yüksek verimli üretimi destekler.

| Parametre | Tipik Aralık | Kontrol Yöntemi |

| Dirençlilik (25 °C) | > 18,18 MΩ-cm | CEDI parlatma, on-line rezistivite probları, ayar noktasının altına inildiğinde otomatik vana kesme |

| Toplam Organik Karbon | < 1 µg/L | UV/AOP oksidasyonu, aktif karbon ön filtrasyonu, düzenli membran temizliği |

| Çözünmüş Oksijen | ≈ 10 µg/L | Azot örtüsü, membran gaz gidericiler, oksijen tutucu dozajı |

| Partikül Sayısı (>0,05 µm) | < 200 partikül/L | Mikrofiltrasyon, kullanım noktası filtreleri, temiz oda ortam kontrolü |

| Silika (toplam) | < 50 ng/L | Silika tutucu iyon değiştirici reçine, UV absorpsiyonu ile sürekli izleme |

| pH (durulama suyu) | 6.8-7.2 | Karışık yataklı iyon değişimi, asit/ kostik dozaj kontrolü |

| Sıcaklık | Durulama için 20-25 °C | Isı eşanjörleri, durulama istasyonlarında geri besleme döngüleri |

| Akış Hızı | Durulama sırasında gofret başına 5-10 L/dk | Yüksek saflıkta pompalar, değişken frekanslı sürücüler (VFD'ler) |

| Mikrobiyal Yük | < 1 CFU/100 mL | UV dezenfeksiyonu, ozon enjeksiyonu, steril boru tasarımı |

Tasarım ve Uygulamada Dikkat Edilecek Hususlar

CMP için bir su arıtma sistemi tasarlarken, mühendisler hem bulamaç hazırlamanın acil ihtiyaçlarını hem de su kullanımının uzun vadeli sürdürülebilirliğini göz önünde bulundururlar. Küresel yarı iletken ekipman ve malzeme organizasyonu tarafından yayınlanan bir kılavuz olan SEMI F63, elektronik üretiminde ultra saf su için saflık hedeflerini ve malzeme uyumluluğunu ana hatlarıyla belirtir. Bu standart, iyonların veya organik maddelerin sızmasını en aza indirmek için PFA boruları, PVDF tankları ve PTFE contaları gibi malzemelerin seçimini etkilemektedir. Malzemelerin ötesinde tasarım, arıtma hattının değişen besleme koşulları ve proses yükleri altında istikrarlı su kalitesi üretmesini sağlamalıdır. Ön arıtma, ters osmoz membranlarını korumak için kaba partikülleri ve kloru giderirken, çok aşamalı RO ve gaz giderme çözünmüş mineralleri ve karbondioksiti ele alır. Parlatma aşamaları CEDI, UV oksidasyonu, karışık yataklı iyon değişimi ve ince filtrasyonu birleştirerek nihai saflığa ulaşır. Yedeklilik ve paralel hatlar, gofret üretimini kesintiye uğratmadan bakım yapılmasına olanak tanır. Enstrümantasyon, hat içi direnç probları, TOC analizörleri, sodyum analizörleri, silika monitörleri ve partikül sayaçlarını içerir. Süreç kontrolü ve uygunluk denetimleri için veriler sürekli olarak kaydedilir.

CMP araç seti ile entegrasyon da kritik öneme sahiptir. Bulamaç karıştırma tankları ve dağıtım boruları, partikül topaklanmasını önlemek için laminer akışı korumalıdır. Geri kazanım sistemi tasarımı, akışı eşitlemek ve arıtmadan önce atık suyu tutmak için tampon tankları içerir. Mühendisler kapasiteyi parlatıcı sayısına, gofret boyutuna ve durulama süresine göre hesaplayarak sistemin en yüksek talebi karşılayabilmesini ve arıtma veya biyolojik arıtma için bekleme süresini korumasını sağlar. Devridaim hatları, durgunluğu önlemek için yeterince yüksek, tipik olarak 1 m/s'nin üzerinde döngü hızları gerektirir. Basınç sensörleri, akış anahtarları ve otomatik valfler güvenli çalışmayı sağlar. ISO 9001 kalite yönetimi ilkeleri dokümantasyon, doğrulama ve izlenebilirliği etkiler; her bileşen tasarım amacını karşılayacak şekilde belirlenir, kurulur ve test edilir. Kullanım noktasında, dağıtım döngüleri, filtreleri değiştirirken kontaminasyonu en aza indirmek için ultrafiltreler ve hızlı bağlantı kesme konektörleri içerir. Hava kaynaklı kontaminasyon HEPA filtreleme ve laminer akış tezgahları ile kontrol edilir, ancak su sistemleri gaz girişini ve gaz çıkışını da dikkate almalıdır; gaz gidericiler çözünmüş oksijen ve karbondioksiti giderir ve havalandırma filtreleri steril koşulları korur.

Bir su geri kazanım döngüsünün uygulanması ek tasarım hususları gerektirir. Parlatmadan kaynaklanan atık su aşındırıcı partiküller, metaller, oksitleyiciler ve organik katkı maddeleri içerir. Ferrik klorür veya polialüminyum klorür ile kimyasal koagülasyon partikülleri topaklarken, pH ayarı flok oluşumunu optimize eder. Bir lamel arıtıcı veya çözünmüş hava flotasyonu (DAF) ünitesi katıları ayırır, ardından kalan bulanıklığı gidermek için multimedya filtrasyonu ve ultrafiltrasyon yapılır. Bakır gibi metal iyonları şelatlama reçineleri veya elektrokimyasal tekniklerle giderilir. Geri kazanılan su, durulama hatlarına geri karıştırılmadan önce daha az ancak yine de katı bir spesifikasyonu karşılamalıdır. Mühendisler harmanlama oranını tasarlar ve ana kaynağın kirlenmesini önlemek için kaliteyi izler. Arıza modu ve etkileri analizi (FMEA) dahil olmak üzere risk analizleri, potansiyel çapraz kontaminasyon veya ekipman arızası senaryolarını değerlendirir. Otomasyon ve uzaktan izleme insan hatasını azaltır; denetleyici kontrol ve veri toplama (SCADA) sistemleri akışları, kaliteyi ve alarmları izleyerek hızlı müdahale sağlar. Tasarımlar ayrıca gelecekteki genişleme, enerji verimliliği ve atık minimizasyonunu da dikkate alır.

İşletme ve Bakım

CMP su arıtma sistemlerinin başarılı bir şekilde işletilmesi disiplinli prosedürler ve eğitimli personel gerektirir. Operatörler, hidrolik şokları önlemek ve membran bütünlüğünü korumak için RO ve CEDI ünitelerini sırayla başlatır ve durdurur. Ön filtreler günlük olarak kontrol edilir ve fark basıncı 0,2 bar'ı aştığında değiştirilir; bu, aşağı akışta kirlenmeyi önler. Sensörlerin kalibrasyonu belirli aralıklarla yapılır: direnç ölçerlerin haftalık kontrolleri doğru ölçüm yapılmasını sağlar ve TOK analizörleri sertifikalı standartlar kullanılarak her iki haftada bir kalibrasyon doğrulamasından geçirilir. Karışık yataklı iyon değiştirici reçineler, reçine tükendiğinde veya sodyum ya da silika atılımı tespit edildiğinde rejenere edilir veya değiştirilir. UV lambaları, oksidasyon verimliliğini korumak için 8.000 saatlik çalışmadan sonra değiştirilir. Operatörler koagülantlar ve nötralize edici maddeler gibi kimyasal sarf malzemelerini izler ve düşük seviyeli alarmlardan önce bunları yeniler. Ayrıca performans eğilimlerini belirlemek için pompa saatlerini, membran basınçlarını ve akış hızlarını kaydederler.

Yerinde temizlik (CIP) prosedürleri membranların ve filtrelerin optimum performans göstermesini sağlar. RO modülleri, normalleştirilmiş permeat akışı %10'dan fazla düştüğünde asit ve alkalin temizleme döngülerine tabi tutulur. Bu döngülerde seyreltik sitrik asit ve ardından 40 °C'de sodyum hidroksit kullanılır ve kireç ve biyofilmi çözmek için birkaç saat boyunca sirküle edilir. Ultrafiltrasyon kartuşları günlük olarak yüksek saflıkta suyla geri yıkanır ve haftalık olarak 0,5 mg/L sodyum hipoklorit ile sanitize edilir. Dağıtım döngüleri üç ayda bir 80 °C' de birkaç saat boyunca sıcak su devridaimi veya ozonlama yoluyla dezenfekte edilir; bu termal dezenfeksiyon biyofilm ve bakterileri öldürür. Bakım sırasında, parlatıcıları besleyen proses suyu hatları kontaminasyonu önlemek için izole edilir. Arıza süresini en aza indirmek için pompalar, solenoid valfler ve sensörler gibi yedek parçalar sahada bulundurulur.

Rutin izleme, kalite parametrelerinin trendini ve çalışma koşullarının ayarlanmasını içerir. Direnç 18 MΩ-cm'nin altına düşerse, operatör etkilenen döngüyü izole eder ve reçine tükenmesi, membran hasarı veya kontaminasyon olabilecek nedenin izini sürer. TOC 5 µg/L'nin üzerine çıkarsa, beslemede organik kontaminasyon veya UV lambası arızası olup olmadığını kontrol ederler. Sıcaklık sensörleri durulama suyunun sabit koşullarda tutulmasına yardımcı olur; sıcaklıkta sapma olursa ısı eşanjörleri veya soğutucu üniteler incelenir. Mikrobiyal sayımlar kültür yöntemleri veya ATP biyolüminesans yoluyla haftalık olarak test edilir; tespit edilmesi ek dezenfeksiyonu tetikler. Operatörler ayrıca geri kazanım sisteminin de bakımını yapar. Bulanıklık ve kavanoz testlerine göre koagülant dozunu ayarlar, çamuru boşaltır ve geri kazanılmış suyun harmanlama spesifikasyonlarını karşıladığını doğrularlar. Geri kazanım hattındaki debi ölçerler geri kazanım oranını ölçer; tipik bir ayar noktası %70'tir, ancak bu kaliteye göre ayarlanır. Operatörler önleyici bakım programları uygulayarak ekipman ömrünü uzatır, tutarlı gofret kalitesini korur ve plansız kesintileri önler.

Zorluklar ve Çözümler

Sorun: Yüksek su tüketimi ve çevresel etki. CMP, bulamaç karıştırma ve durulama için milyonlarca litre yüksek saflıkta su tüketmekte, bu da yüksek kullanım maliyetlerine ve önemli miktarda atık su deşarjına yol açmaktadır. Çözüm: Durulama suyunu geri kazanan ve arıtan kapalı döngü geri kazanım sistemleri kullanın. Koagülasyon, ultrafiltrasyon ve gelişmiş oksidasyon ile üreticiler durulama suyunun %70'ine kadarını yeniden kullanabilir. Bu, tüketimi ve deşarjı azaltır, işletme maliyetlerini düşürür ve gofret kalitesinden ödün vermeden kurumsal sürdürülebilirlik hedefleriyle uyumludur.

Sorun: Su dağıtım döngülerinin eser metaller ve organik bileşiklerle kirlenmesi. Bakır ve demir gibi metalik iyonlar borulardan veya proses ekipmanından sızabilirken, çamurlardan gelen organikler devridaim hatlarında birikebilir. Çözüm: Floropolimerler veya elektro cilalı paslanmaz çelik gibi düşük ekstrakte edilebilir içeriğe sahip malzemeler seçin ve on-line ICP-MS kullanarak eser metaller için sürekli izleme uygulayın. Biriken biyofilm ve organik maddeleri gidermek için döngüleri oksitleyici maddeler veya sıcak ultra saf su ile periyodik olarak yıkayın ve sterilize edin. Bu önlemler kontaminasyon olaylarını en aza indirir ve kullanım noktasında tutarlı su saflığı sağlar.

Sorun: Tutarsız su kalitesi nedeniyle bulamaç partiküllerinin topaklanması ve ped tıkanması. PH, iyonik güç veya sıcaklıktaki değişimler kolloidal silika partiküllerinin topaklanmasına neden olarak düzensiz parlatma ve ped camlaşmasına yol açabilir. Çözüm: Otomatik pH ayarlayıcı dozajı ve direnç ve silika seviyelerinin sürekli izlenmesi yoluyla su kimyasının sıkı kontrolünü sağlayın. Topaklanmaları gidermek için parlatma kafasından hemen önce kullanım noktası filtreleri kullanın. Ped mikro dokusunu yenilemek için kondisyonlama diskleri kullanılır ve operatörler ped durumunu düzenli olarak doğrular.

Sorun: Kalite sapmalarını gerçek zamanlı olarak tespit etme ve bunlara yanıt verme zorluğu. İzleme periyodik örneklemeye dayanıyorsa, özdirençte ani bir düşüş gibi kalite sorunları gözden kaçabilir. Çözüm: Yüksek frekanslı Yüksek frekanslı, on-line analizörleri alarm sistemleri ve veri geçmişçileri ile entegre edin. Direnç, sodyum, TOC ve partikül sayıları sürekli olarak izlenir ve herhangi bir sapma, etkilenen döngünün derhal izole edilmesini tetikler. Bir kök neden araştırması, ister arızalı bir membran, ister tükenmiş reçine veya bir proses sızıntısı olsun, kaynağı tanımlar. Bu proaktif yaklaşım, kontamine suyun gofretlere ulaşmasını önler.

Sorun: Birden fazla arıtma teknolojisinin karmaşıklığını yönetmek ve personelin yetkinliğini sağlamak. Gelişmiş sistemler RO, CEDI, UV, filtrasyon ve geri kazanım teknolojilerini bir araya getirmektedir ve her birinin çalıştırılması ve bakımı için özel bilgi gerekmektedir. Çözüm: Kapsamlı eğitim programları ve standart işletim prosedürleri geliştirin. Operatörleri her bir ünite operasyonu konusunda çapraz eğitin ve sistem davranışını görselleştirmek için dijital ikizleri veya simülasyon modellerini kullanın. Kestirimci bakım yazılımı, bileşenlerin arızalanma olasılığı olduğunda sinyal verebilir ve ekipman satıcılarının uzaktan desteği sorun gidermeye yardımcı olabilir. Nitelikli bir işgücü sağlamak, arıza süresini azaltır ve tutarlı CMP performansını korur.

Avantajlar ve Dezavantajlar

Gelişmiş su arıtmalı CMP'nin seçilmesi yarı iletken üreticilerine sayısız avantaj sağlar. Ultra düz yüzeyler üretme yeteneği, cihaz performansını ve verimini artırırken daha küçük özellik boyutlarına ve daha karmaşık ara bağlantılara olanak tanır. Özel arıtma trenleri tarafından üretilen yüksek saflıktaki su, kontaminasyonu ve kusur oluşumunu önleyerek gofretler arasında tutarlı elektriksel özellikler sağlar. Kapalı döngü suyun yeniden kullanımı, temiz su talebini ve atık su üretimini azaltarak maliyet tasarrufu sağlar ve sürdürülebilirlik girişimlerini destekler. Entegre izleme ve otomasyon, su kalitesinin gerçek zamanlı kontrolünü sağlayarak sapmalara hızlı yanıt verilmesine olanak tanır ve yonga plakası hurdaya çıkma riskini azaltır. Proses çok yönlüdür ve bulamaç kimyası ve koşulları ayarlanarak bakır, tungsten ve dielektrik filmler gibi farklı malzemelere uyum sağlar. Bulamaçların geri kazanımı ve geri dönüşümü kimyasal tüketimini ve atıkları azaltır.

Bununla birlikte dezavantajları da vardır. CMP ekipmanı ve su arıtma sistemleri önemli sermaye yatırımı ve alan gerektirir ve bunların işletilmesi kalifiye personel gerektirir. Parlatma pedleri ve çamurlar tekrar eden maliyetleri olan sarf malzemeleridir. Proses, arıtılması gereken ince aşındırıcılar ve metal kirleticiler içeren atık su üretir ve bu da operasyonel karmaşıklığı artırır. Bulamaç formülasyonları su kimyasına duyarlıdır ve küçük sapmalar kusurlara yol açabilir. Ultra saf su kalitesinin elde edilmesi ve korunması sürekli dikkat gerektirir ve altyapı için malzeme seçimini sınırlayabilir. Son olarak, mekanik hareket dikkatle kontrol edilmezse hassas yapılara zarar verebilir ve sürekli proses optimizasyonu gerektirir.

| Avantajlar | Dezavantajlar |

| Yüksek verimli, yüksek performanslı cihazlar için ultra düz yonga plakası yüzeyleri üretir | Ekipman ve su arıtma için yüksek sermaye ve işletme maliyetleri |

| Karmaşık çok katmanlı ara bağlantılara ve küçük özellik boyutlarına olanak sağlar | Özel işlem gerektiren aşındırıcı ve metal yüklü atıklar üretir |

| Ultra saf su ve hassas kontrol kontaminasyonu ve kusurları azaltır | Proses parametreleri ve su kimyası sıkı bir şekilde kontrol edilmelidir |

| Suyun yeniden kullanımı ve bulamaç geri kazanımı tüketimi ve çevresel etkiyi azaltır | Balata aşınması ve bulamaç tüketimi devam eden sarf malzemesi giderleridir |

| Gerçek zamanlı izleme ve otomasyon süreç istikrarını ve kalitesini artırır | Çoklu birim operasyonlarının karmaşıklığı vasıflı operatörler gerektirir |

Hesaplama Örneği

Bir CMP durulama döngüsündeki geri kazanılmış su akışını tahmin etmek için, bir parlatma modülüne 30 m³/saatlik bir besleme akışı ve %70'lik bir geri kazanım oranı düşünün. Geri kazanım formülü (Permeat Akışı = Besleme Akışı × Geri Kazanım) kullanıldığında, geri kazanılan akış yeniden kullanım için 21 m³/saat permeata eşittir.

Sıkça Sorulan Sorular

Soru: Kimyasal mekanik Kimyasal mekanik planarizasyonda su saflığı ne kadar kritiktir?

Cevap verin: Suyun saflığı son derece kritiktir çünkü kirleticiler parlatma sırasında ve sonrasında gofret yüzeylerini doğrudan etkileyebilir. Çözünmüş iyonlar direnci düşürür ve metal hatlarda birikebilir, organik bileşikler litografiyi engelleyen filmler oluşturabilir ve partiküller yonga plakasını çizebilir veya içine gömülebilir. Ultra saf su, bulamacın tahmin edilebilir şekilde davranmasını ve durulama adımlarının yeni kusurlara yol açmadan aşındırıcıları ve kalıntıları temizlemesini sağlar. Dirençliliğin 18 MΩ-cm'nin üzerinde ve TOC'nin 1 µg/L'nin altında tutulması bu riskleri en aza indirir ve yüksek verimli üretimi destekler.

Soru: CMP süreçlerinde CMP süreçlerinde geri kazanım sistemleri neden önemlidir?

Cevap: CMP büyük miktarlarda su tüketir ve atık suyun geri dönüştürülmeden bertaraf edilmesi hem maliyetli hem de çevresel açıdan sürdürülebilir değildir. Geri kazanım sistemleri kullanılmış durulama suyunu partiküllerden, metallerden ve kimyasallardan arındırarak kritik olmayan proses adımlarında yeniden kullanılmasını sağlar. Durulama suyunun %70'ine kadarını geri kazanarak tesisler taze su alımını azaltır, atık su deşarjını düşürür ve kimyasal kullanımını azaltır. Gelişmiş geri kazanım ayrıca su sıcaklığını ve kimyasını stabilize ederek genel prosesi daha tutarlı hale getirir.

Soru: Durulama suyunun Durulama suyunun direnci spesifikasyonların altına düşerse ne olur?

Cevap: Dirençteki bir düşüş, iyon değişiminin tükenmesi, membran arızası veya bir proses sızıntısından kaynaklanabilecek iyonik kontaminasyonda bir artış olduğunu gösterir. Kirlenmiş su yonga plakasına ulaşırsa korozyona, istenmeyen birikime veya kusurluluğun artmasına neden olabilir. Sensörler bir direnç düşüşü tespit ettiğinde, etkilenen döngü otomatik olarak izole edilir. Operatörler membranları, reçineleri ve boruları kontrol ederek araştırma yaparlar. Döngüyü tekrar hizmete sokmadan önce reçineleri yenileyerek, membranları temizleyerek veya değiştirerek ve hatları yıkayarak kaliteyi geri kazandırırlar.

Soru: Farklı malzemeler için Farklı malzemeler için çamurlar nasıl uyarlanır ve su nasıl bir rol oynar?

Cevap Bulamaçlar parlatılan malzemeye göre formüle edilir. Bakır CMP çamurları genellikle çözünme oranlarını kontrol etmek için hidrojen peroksit gibi asidik oksitleyiciler ve şelatlama maddeleri içerirken, oksit çamurları kolloidal silika içeren alkali çözeltiler kullanır. İyonik güç, pH ve oksitleyici konsantrasyonu istenen giderim oranı ve seçiciliği elde etmek için ayarlanır. Yüksek saflıkta su, konsantreleri çalışma gücüne kadar seyrelterek tutarlı kimyasal bileşim sağlar. Su kalitesindeki herhangi bir değişkenlik bulamaç pH'ını ve oksitleme potansiyelini değiştirerek giderim oranlarını ve homojenliği etkileyebilir.

Soru: CMP için CMP için ultra saf su sistemlerinin tasarımına ve işletilmesine hangi standartlar rehberlik eder?

Cevap: Çeşitli standartlar rehberlik sağlar. SEMI F63, izin verilen iyon, organik, partikül ve mikrop seviyeleri de dahil olmak üzere yarı iletken sınıfı su için spesifikasyonları özetlemektedir. SEMI S2 çevresel ve endüstriyel hijyen için güvenlik gereksinimlerini kapsar. Üreticiler ayrıca kalite yönetimi için ISO 9001'i referans alır ve reaktif suyu için ASTM D1193 gibi standartlardan unsurlar uygular. Her tesis bu yönergeleri kendi özel süreçlerine uyarlarken, performans, dokümantasyon ve doğrulama için ölçütler sağlarlar.

Soru: CMP sisteminde Bir CMP sisteminde parlatma pedleri ve filtreler ne sıklıkla değiştirilir?

Cevap Parlatma pedlerinin sınırlı bir ömrü vardır çünkü sırlanırlar veya aşınırlar, bu da çıkarma oranlarını düşürür ve homojen olmayanlığı artırır. Pedler tipik olarak belirli sayıda gofret işlendikten sonra veya çıkarma oranları spesifikasyonların altına düştüğünde değiştirilir; bu süre iş hacmine bağlı olarak birkaç gün ile birkaç hafta arasında değişebilir. Bulamaç iletim hatlarındaki ve durulama sistemlerindeki filtreler, diferansiyel basınç tıkanmaya işaret ettiğinde veya partiküllerin atılımını önlemek için sabit bir zaman aralığından sonra değiştirilir. Ped durumunun ve filtre performansının rutin olarak izlenmesi, gereksiz duruş süreleri olmadan zamanında değiştirilmesini sağlar.

Soru: Tüm durulama adımları için geri kazanılmış su kullanılabilir mi?

Cevap Arıtıldıktan sonra geri kazanılmış su, son durulama adımlarının en yüksek saflık gereksinimlerini karşılamayabilir. Tesisler genellikle kademeli bir yaklaşım kullanır: hafif kontaminasyonun minimum etkiye sahip olduğu ilk durulamalar için geri kazanılmış su kullanılır ve son durulamalar ve kritik temizlik için taze ultra saf su kullanılır. Bu kademelendirme, ürün kalitesini korurken suyun yeniden kullanımını en üst düzeye çıkarır. Sürekli izleme, geri kazanılmış su kalitesinin kullanım amacı için kabul edilebilir sınırlar içinde kalmasını sağlar.

Soru: CMP suyundaki çözünmüş oksijenin kontrol edilmemesinin riskleri nelerdir?

Cevap Çözünmüş oksijen, çamurların ve durulama suyunun redoks potansiyelini etkiler. Yüksek oksijen seviyeleri bakırın korozyonunu veya bariyer katmanlarının oksidasyonunu hızlandırarak çukurlaşmaya veya pürüzlülüğün artmasına neden olabilir. Tersine, çok az oksijen bulamaçtaki oksitleyicilerin etkinliğini azaltarak giderim oranlarını düşürebilir. Bu nedenle, çözünmüş oksijen membran gaz giderme veya azot örtüsü kullanılarak 10 µg/L civarında kontrol edilir. Kontrol edilmemesi tutarsız parlatma, artan kusurluluk ve düşük verimle sonuçlanabilir.

Soru: Operatörler geri kazanılan bulamacın gofretlere zarar vermemesini nasıl sağlar?

Cevap verin: Geri kazanılan bulamaç titiz bir işleme ve kalite kontrolüne tabi tutulur. Koagülasyon ve filtrasyon aşındırıcı partikülleri ve çözünmüş metalleri giderir ve işlenmiş bulamaç partikül boyutu dağılımı, zeta potansiyeli ve kimyasal bileşim açısından analiz edilir. Kalite kontrol testleri, test yongaları üzerindeki kaldırma oranını, yüzey pürüzlülüğünü ve kusur sayılarını ölçerek geri kazanılmış bulamacın performansını taze malzeme ile karşılaştırır. Sadece geri kazanılmış bulamaç bu kriterleri karşıladığında üretimde kullanılır. Aksi takdirde, daha fazla işlem görür veya atık olarak boşaltılır.