Planarización químico-mecánica (CMP) Tratamiento del agua

En la fabricación de semiconductores, las superficies deben ser exquisitamente planas para que los sucesivos pasos litográficos se alineen con precisión y los circuitos funcionen correctamente. Para conseguirlo, los fabricantes emplean la planarización químico-mecánica, a menudo abreviada como CMP. Se trata de una técnica híbrida de acabado de superficies que utiliza abrasivos controlados y reacciones químicas para alisar y nivelar las superficies de las obleas. Las partículas abrasivas suspendidas en suspensión y los agentes oxidantes reaccionan y erosionan suavemente los puntos altos de la oblea, mientras que una almohadilla de pulido transmite el cizallamiento mecánico. La química suaviza la superficie y protege las zonas bajas de la erosión, garantizando tasas de eliminación uniformes. En la fabricación de productos electrónicos y semiconductores, la CMP se utiliza entre los pasos de deposición, durante el aislamiento de zanjas poco profundas y después de la metalización con cobre damasquinado. Produce superficies lisas como espejos en silicio, óxidos, nitruros y películas metálicas. El proceso debe eliminar la topografía sin dejar arañazos ni defectos. Dado que los dispositivos avanzados tienen características de tamaños nanométricos, las partículas de lodo y los oxidantes deben seleccionarse cuidadosamente, y las condiciones del proceso (presión, rotación de la almohadilla, velocidad de flujo del lodo) deben controlarse con precisión. El pulido se lleva a cabo en salas limpias con filtro de aire utilizando platos muy pulidos y almohadillas porosas acondicionadas para mantener la microtextura. Tras la planarización, las obleas se enjuagan a fondo para eliminar partículas y productos químicos antes de la siguiente fase de fotolitografía o deposición. Una mala planarización puede provocar variaciones en la anchura de las líneas y cortocircuitos, por lo que esta técnica es una piedra angular de la fabricación moderna de productos electrónicos.

Más allá de su definición, la CMP añade valor empresarial al permitir las interconexiones multinivel y la producción de obleas de alto rendimiento. Sin planarización, las limitaciones de profundidad de enfoque fotolitográfico restringirían el número de capas y degradarían los rendimientos. Las superficies lisas reducen las pérdidas resistivas, mejoran la planaridad de las películas posteriores y permiten reducir las dimensiones de los transistores. La planarización también reduce la dispersión del grosor de la película, lo que mejora el rendimiento eléctrico del dispositivo. A pesar de sus ventajas, el proceso presenta riesgos para la calidad del producto. Una fuerza mecánica excesiva puede desprender líneas de cobre o rayar las capas dieléctricas. Un desequilibrio químico puede oxidar o corroer los rasgos, mientras que las partículas abrasivas atrapadas en los rasgos pueden quedar como defectos. La calidad del agua desempeña un papel sutil pero fundamental en este proceso. Las formulaciones de lechada utilizan agua desionizada acondicionada para garantizar una dispersión uniforme del abrasivo y la cinética de reacción. Durante el pulido, el calor y la fricción crean sílice coloidal y residuos metálicos que deben eliminarse rápidamente. La limpieza posterior al CMP implica enjuagues de gran caudal y pureza ultra alta para eliminar los abrasivos y los metales disueltos sin volver a depositarlos. El tratamiento del agua interviene produciendo agua de aclarado ultrapura con un contenido extremadamente bajo de iones, materia orgánica y partículas, y recuperando y reciclando una parte de esta agua para minimizar el consumo. Los circuitos de recuperación pueden recuperar hasta el 70% del agua de aclarado, lo que reduce los costes y el impacto medioambiental sin comprometer la calidad de las obleas. Por tanto, un tratamiento adecuado del agua es la base tanto del éxito técnico como de la sostenibilidad de las operaciones de CMP.

Productos relacionados con Planarización químico-mecánica

Ósmosis inversa

Estos sistemas de membranas eliminan los iones disueltos, el sílice y las moléculas orgánicas del agua de alimentación antes de que entre en los circuitos de preparación de lodos y enjuague de la CMP. La ósmosis inversa funciona a presiones en torno a 1,0-3,0 MPa y rechaza hasta el 99% de las sales disueltas. La nanofiltración elimina selectivamente los iones divalentes y los contaminantes orgánicos de mayor tamaño, al tiempo que permite el paso de determinadas especies monovalentes, lo que puede ser beneficioso para ajustar la fuerza iónica de los lodos.

Ultrafiltración

Las líneas de pulpa y enjuague incorporan filtros de membrana con tamaños de poro que van de 0,05 µm a 0,2 µm para atrapar sílice coloidal, fragmentos abrasivos y células bacterianas. Protegen las válvulas aguas abajo y las almohadillas de pulido contra la obstrucción y mantienen un bajo recuento de partículas en el punto de uso. Las membranas se sustituyen periódicamente para evitar la penetración de contaminantes.

Electrodesionización (EDI)

EDI combina resinas de intercambio iónico con transporte de iones accionado eléctricamente para pulir el permeado de ósmosis inversa. Produce agua con una resistividad superior a 18 MΩ-cm y un carbono orgánico total inferior a 5 µg/L, cumpliendo los requisitos de calidad de los semiconductores. El sistema funciona continuamente sin regenerantes químicos, lo que reduce la manipulación de productos químicos y mantiene estable la calidad del agua para la dilución de lodos.

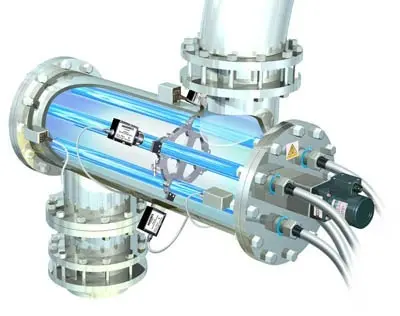

Oxidación ultravioleta (UV)

Las lámparas UV que emiten a 185 nm y 254 nm descomponen los compuestos orgánicos traza y los convierten en dióxido de carbono, reduciendo el carbono orgánico total y el potencial de crecimiento bacteriano. Junto con la inyección de peróxido de hidrógeno, este POA neutraliza los metales oxidables y garantiza que el agua de aclarado que entra en el módulo de pulido sea inerte y no contenga especies reactivas que puedan corroer los metales.

Los procesos CMP consumen grandes cantidades de agua acondicionada, por lo que estos sistemas forman un tren de tratamiento integrado adaptado a la fabricación de productos electrónicos. La ósmosis inversa proporciona una amplia reducción de contaminantes, y el CEDI la refina hasta alcanzar la resistividad eléctrica y la pureza iónica necesarias para los circuitos sensibles. La oxidación UV elimina los orgánicos que podrían adsorberse en las superficies de las obleas y crear películas carbonosas. La microfiltración garantiza la captura de partículas abrasivas y sílice coloidal, protegiendo de daños las superficies de las obleas y las almohadillas de pulido. Los sistemas de recuperación permiten reutilizar el agua de enjuague y los portadores de lodo, conservando los recursos hídricos y reduciendo los costes operativos. Juntos, salvaguardan la calidad del producto controlando la química del agua en cada etapa y apoyan la sostenibilidad mediante un funcionamiento en bucle cerrado.

Principales parámetros de calidad del agua controlados

La calidad del agua para CMP debe satisfacer criterios extremadamente estrictos porque las impurezas diminutas pueden dañar las obleas semiconductoras. Los operarios controlan constantemente la resistividad eléctrica, que indica la concentración de impurezas iónicas. El agua ultrapura utilizada para la preparación de lechadas y el lavado suele presentar una resistividad superior a 18,18 MΩ-cm a 25 °C. Incluso pequeñas adiciones de iones de sodio, cloruro o carbonato pueden reducir drásticamente la resistividad. Los sensores de conductividad y la espectrometría de masas por plasma de acoplamiento inductivo (ICP-MS) ayudan a cuantificar las especies iónicas hasta el rango de partes por billón. El carbono orgánico total (COT) es otro parámetro crítico; los compuestos orgánicos pueden formar películas sobre la oblea o quelar metales en el lodo. El agua de enjuague típica de los semiconductores tiene un COT inferior a 1 µg/L, y para su control se utiliza la oxidación con persulfato a alta temperatura con detección por infrarrojos no dispersiva. El oxígeno disuelto se controla porque el oxígeno favorece la oxidación de las películas metálicas e influye en el equilibrio redox del lodo; los valores típicos se controlan cerca de 10 µg/L mediante blanketing de nitrógeno o módulos de desgasificación por membrana. El recuento de partículas de tamaños superiores a 0,05 µm debe mantenerse por debajo de 200 partículas por litro, medidas con contadores de partículas láser. La sílice, tanto coloidal como disuelta, procede de la cristalería y de los materiales en suspensión a base de sílice; los valores se mantienen por debajo de 50 ng/L para evitar su deposición en la oblea. La contaminación microbiológica es inaceptable; los recuentos bacterianos deben ser inferiores a 1 unidad formadora de colonias por 100 mL.

Otros parámetros son el pH, la temperatura y el caudal. El pH de la lechada influye en el potencial zeta de las partículas abrasivas y las superficies de las obleas; las lechadas típicas oscilan entre pH 3-5 para CMP de cobre y pH 9-11 para pulido de óxido o tungsteno. El agua de aclarado se mantiene cerca del pH neutro 6,8-7,2 para evitar la corrosión o el crecimiento de óxido. La temperatura afecta a la cinética de reacción y a las velocidades de eliminación; el agua de aclarado se suministra a 20-25 °C, mientras que algunos baños de limpieza utilizan temperaturas elevadas (hasta 80 °C) para mejorar la eficacia de la limpieza. El caudal se controla para garantizar un lavado turbulento de las partículas; las boquillas de aclarado suministran entre 5 y 10 litros por minuto y oblea, mientras que los aclarados finales en cascada pueden ser más lentos. Los sensores en línea registran los parámetros en tiempo real y los algoritmos de control ajustan los procesos en consecuencia. Por ejemplo, una caída de la resistividad activa la alarma y aísla el suministro afectado hasta que se restablece la calidad. En los circuitos de reutilización de agua, se controla el potencial de reducción-oxidación (ORP) para confirmar que se han neutralizado los oxidantes residuales de la limpieza. Mantener un control estricto de todos estos parámetros evita la contaminación, garantiza la repetibilidad de los índices de eliminación y favorece una fabricación de alto rendimiento.

| Parámetro | Alcance típico | Método de control |

| Resistividad (25 °C) | > 18,18 MΩ-cm | Pulido CEDI, sondas de resistividad en línea, corte automático de la válvula cuando está por debajo del punto de consigna |

| Carbono orgánico total | < 1 µg/L | Oxidación UV/AOP, prefiltración con carbón activo, limpieza periódica de las membranas |

| Oxígeno disuelto | ≈ 10 µg/L | Blanqueo de nitrógeno, desgasificadores de membrana, dosificación de secuestrantes de oxígeno |

| Recuento de partículas (>0,05 µm) | < 200 partículas/L | Microfiltración, filtros de punto de uso, control del entorno de salas blancas |

| Silica (total) | < 50 ng/L | Resina de intercambio iónico secuestrante de sílice, control continuo por absorción UV |

| pH (agua de aclarado) | 6.8-7.2 | Intercambio iónico de lecho mixto, control de dosificación de ácido/cáustico |

| Temperatura | 20-25 °C para el aclarado | Intercambiadores de calor, circuitos de retroalimentación en las estaciones de lavado |

| Caudal | 5-10 L/min por oblea durante el aclarado | Bombas de alta pureza, variadores de frecuencia (VFD) |

| Carga microbiana | < 1 UFC/100 ml | Desinfección UV, inyección de ozono, diseño de tuberías estériles |

Consideraciones sobre el diseño y la aplicación

Al diseñar un sistema de tratamiento de agua para CMP, los ingenieros tienen en cuenta tanto las necesidades inmediatas de preparación de la pasta como la sostenibilidad a largo plazo del uso del agua. SEMI F63, una directriz publicada por la organización mundial de equipos y materiales semiconductores, describe los objetivos de pureza y la compatibilidad de materiales para el agua ultrapura en la fabricación de productos electrónicos. Esta norma influye en la selección de materiales como tubos de PFA, depósitos de PVDF y juntas de PTFE para minimizar la lixiviación de iones u orgánicos. Más allá de los materiales, el diseño debe garantizar que el tren de tratamiento produzca agua de calidad estable en condiciones de alimentación y cargas de proceso variables. El pretratamiento elimina las partículas gruesas y el cloro para proteger las membranas de ósmosis inversa, mientras que la ósmosis inversa multietapa y la desgasificación se ocupan de los minerales disueltos y el dióxido de carbono. Las etapas de pulido combinan CEDI, oxidación UV, intercambio iónico en lecho mixto y filtración fina para lograr la pureza final. La redundancia y los trenes paralelos permiten el mantenimiento sin interrumpir la producción de obleas. La instrumentación incluye sondas de resistividad en línea, analizadores de TOC, analizadores de sodio, monitores de sílice y contadores de partículas. Los datos se registran continuamente para el control del proceso y las auditorías de conformidad.

La integración con el conjunto de herramientas CMP también es fundamental. Los tanques de mezcla de purines y las tuberías de distribución deben mantener un flujo laminar para evitar la aglomeración de partículas. El diseño del sistema de recuperación incorpora tanques intermedios para igualar el flujo y retener las aguas residuales antes del tratamiento. Los ingenieros calculan la capacidad en función del número de pulidoras, el tamaño de las obleas y el tiempo de aclarado, asegurándose de que el sistema pueda hacer frente a los picos de demanda al tiempo que mantiene el tiempo de residencia para la clarificación o el tratamiento biológico. Las líneas de recirculación requieren velocidades de bucle lo suficientemente altas como para evitar el estancamiento, normalmente superiores a 1 m/s. Los sensores de presión, los interruptores de caudal y las válvulas automatizadas garantizan un funcionamiento seguro. Los principios de gestión de la calidad ISO 9001 influyen en la documentación, la validación y la trazabilidad; cada componente se especifica, instala y prueba para cumplir la intención del diseño. En el punto de uso, los bucles de distribución incorporan ultrafiltros y conectores de desconexión rápida para minimizar la contaminación al sustituir los filtros. La contaminación del aire se controla mediante filtración HEPA y bancos de flujo laminar, pero los sistemas de agua también deben tener en cuenta la intrusión de gases y la desgasificación; los desgasificadores eliminan el oxígeno disuelto y el dióxido de carbono, y los filtros de ventilación mantienen las condiciones estériles.

La implantación de un circuito de recuperación de agua requiere consideraciones de diseño adicionales. Las aguas residuales del pulido contienen partículas abrasivas, metales, oxidantes y aditivos orgánicos. La coagulación química con cloruro férrico o cloruro de polialuminio agrega partículas, mientras que el ajuste del pH optimiza la formación de flóculos. Un clarificador lamelar o una unidad de flotación por aire disuelto (DAF) separan los sólidos, seguidos de filtración multimedia y ultrafiltración para eliminar la turbidez restante. Los iones metálicos, como el cobre, se eliminan con resinas quelantes o técnicas electroquímicas. El agua regenerada debe cumplir una especificación menos exigente, pero igualmente estricta, antes de volver a mezclarse con las líneas de aclarado. Los ingenieros diseñan la proporción de mezcla y controlan la calidad para evitar la contaminación del suministro principal. Los análisis de riesgos, incluido el análisis de modos y efectos de los fallos (AMFE), evalúan posibles contaminaciones cruzadas o fallos de los equipos. La automatización y la monitorización a distancia reducen el error humano; los sistemas de control y adquisición de datos (SCADA) controlan los flujos, la calidad y las alarmas, lo que permite una respuesta rápida. Los diseños también tienen en cuenta futuras ampliaciones, la eficiencia energética y la minimización de residuos.

Funcionamiento y mantenimiento

El funcionamiento satisfactorio de los sistemas de tratamiento de agua CMP requiere procedimientos disciplinados y personal formado. Los operarios arrancan y paran las unidades de ósmosis inversa y CEDI en secuencia para evitar choques hidráulicos y mantener la integridad de la membrana. Los prefiltros se inspeccionan a diario y se cambian cuando la presión diferencial supera los 0,2 bares; de este modo se evita el ensuciamiento aguas abajo. La calibración de los sensores sigue intervalos definidos: las comprobaciones semanales de los resistivímetros garantizan una medición precisa, y los analizadores de COT se someten a una verificación de calibración cada dos semanas utilizando estándares certificados. Las resinas de intercambio iónico de lecho mixto se regeneran o sustituyen cuando se agota la resina o cuando se detecta la penetración de sodio o sílice. Las lámparas UV se sustituyen tras 8.000 horas de funcionamiento para mantener la eficacia de la oxidación. Los operarios controlan los consumibles químicos, como coagulantes y agentes neutralizantes, y los reponen antes de que se produzcan alarmas de bajo nivel. También registran las horas de funcionamiento de las bombas, las presiones de las membranas y los caudales para identificar tendencias en el rendimiento.

Los procedimientos de limpieza in situ (CIP) mantienen las membranas y los filtros en óptimas condiciones de funcionamiento. Los módulos de ósmosis inversa se someten a ciclos de limpieza ácida y alcalina cuando el caudal de permeado normalizado disminuye más de un 10 %. En estos ciclos se utiliza ácido cítrico diluido seguido de hidróxido sódico a 40 °C, en circulación durante varias horas para disolver las incrustaciones y la biopelícula. Los cartuchos de ultrafiltración se lavan a contracorriente diariamente con agua de gran pureza y se desinfectan semanalmente con 0,5 mg/L de hipoclorito sódico. Los circuitos de distribución se desinfectan trimestralmente recirculando agua caliente a 80 °C durante varias horas o mediante ozonización; esta desinfección térmica elimina la biopelícula y las bacterias. Durante el mantenimiento, las líneas de agua de proceso que alimentan los pulidores se aíslan para evitar la contaminación. Las piezas de repuesto, como bombas, electroválvulas y sensores, se mantienen in situ para minimizar el tiempo de inactividad.

La supervisión rutinaria incluye el seguimiento de los parámetros de calidad y el ajuste de las condiciones de funcionamiento. Si la resistividad cae por debajo de 18 MΩ-cm, el operador aísla el bucle afectado y rastrea la causa, que puede ser el agotamiento de la resina, daños en la membrana o contaminación. Si el TOC supera los 5 µg/L, comprueba si hay contaminación orgánica en la alimentación o un fallo de la lámpara UV. Los sensores de temperatura ayudan a mantener el agua de lavado en condiciones estables; si la temperatura se desvía, se inspeccionan los intercambiadores de calor o las unidades de refrigeración. Los recuentos microbianos se comprueban semanalmente mediante métodos de cultivo o bioluminiscencia ATP; la detección desencadena una desinfección adicional. Los operarios también se encargan del mantenimiento del sistema de recuperación. Ajustan la dosis de coagulante en función de la turbidez y las pruebas de los frascos, decantan los lodos y comprueban que el agua regenerada cumple las especificaciones de mezcla. Los caudalímetros de la línea de recuperación miden el índice de recuperación; un valor de consigna típico es el 70%, aunque se ajusta en función de la calidad. Mediante la aplicación de programas de mantenimiento preventivo, los operarios prolongan la vida útil de los equipos, mantienen una calidad constante de las obleas y evitan paradas imprevistas.

Retos y soluciones

Problema: elevado consumo de agua e impacto ambiental. CMP consume millones de litros de agua de gran pureza para mezclar y enjuagar los purines, lo que supone un elevado coste de servicios y un importante vertido de aguas residuales. Solución: Implantar sistemas de recuperación de circuito cerrado que recuperen y traten el agua de aclarado. Con coagulación, ultrafiltración y oxidación avanzada, los fabricantes pueden reutilizar hasta el 70 % del agua de aclarado. Esto reduce el consumo y los vertidos, disminuye los costes operativos y se ajusta a los objetivos de sostenibilidad de la empresa sin comprometer la calidad de las obleas.

Problema: Contaminación de los circuitos de distribución de agua por trazas de metales y compuestos orgánicos. Los iones metálicos, como el cobre y el hierro, pueden filtrarse desde las tuberías o los equipos de proceso, mientras que los compuestos orgánicos de los lodos pueden acumularse en las líneas de recirculación. Solución: Elija materiales con bajo contenido extraíble, como fluoropolímeros o acero inoxidable electropulido, y realice un control continuo de trazas de metales mediante ICP-MS en línea. Lavar y desinfectar periódicamente los circuitos con agentes oxidantes o agua caliente ultrapura para eliminar la biopelícula y los componentes orgánicos acumulados. Estas medidas minimizan los casos de contaminación y garantizan la pureza constante del agua en el punto de uso.

Problema: Aglomeración de partículas de pulpa y obstrucción de las almohadillas debido a una calidad del agua irregular. Las variaciones en el pH, la fuerza iónica o la temperatura pueden hacer que las partículas de sílice coloidal se aglomeren, provocando un pulido desigual y el acristalamiento de las almohadillas. Solución: Mantener un control estricto de la química del agua mediante la dosificación automática de ajustadores de pH y la supervisión constante de los niveles de resistividad y sílice. Utilice filtros de punto de uso inmediatamente antes del cabezal de pulido para eliminar los aglomerados. Se utilizan discos acondicionadores para regenerar la microtextura de la almohadilla, y los operarios comprueban periódicamente el estado de la almohadilla.

Problema: dificultad para detectar y reaccionar en tiempo real ante las variaciones de calidad. Los problemas de calidad, como un descenso repentino de la resistividad, pueden pasar desapercibidos si la supervisión se basa en muestreos periódicos. Solución: Integrar analizadores en línea de alta frecuencia con sistemas de alarma e historiadores de datos. La resistividad, el sodio, el COT y el recuento de partículas se controlan continuamente, y cualquier desviación provoca el aislamiento inmediato del bucle afectado. Una investigación de la causa raíz identifica el origen, ya sea una membrana defectuosa, una resina agotada o una fuga en el proceso. Este enfoque proactivo impide que el agua contaminada llegue a las obleas.

Problema: Gestionar la complejidad de múltiples tecnologías de tratamiento y garantizar la competencia del personal. Los sistemas avanzados combinan tecnologías de ósmosis inversa, CEDI, UV, filtración y recuperación, cada una de las cuales requiere conocimientos específicos para su funcionamiento y mantenimiento. Solución: Desarrollar programas de formación exhaustivos y procedimientos operativos estándar. Imparta formación cruzada a los operarios sobre el funcionamiento de cada unidad y utilice gemelos digitales o modelos de simulación para visualizar el comportamiento del sistema. El software de mantenimiento predictivo puede indicar cuándo es probable que fallen los componentes, y la asistencia remota de los proveedores de equipos puede ayudar a solucionar los problemas. Garantizar una mano de obra cualificada reduce el tiempo de inactividad y mantiene un rendimiento constante de la CMP.

Ventajas y desventajas

La selección de CMP con tratamiento avanzado del agua confiere numerosas ventajas a los fabricantes de semiconductores. La capacidad de producir superficies ultraplanas mejora el rendimiento y las prestaciones de los dispositivos, a la vez que permite tamaños de características más pequeños e interconexiones más complejas. El agua de gran pureza producida por trenes de tratamiento a medida evita la contaminación y la formación de defectos, garantizando unas características eléctricas uniformes en todas las obleas. La reutilización del agua en circuito cerrado reduce la demanda de agua dulce y la generación de aguas residuales, ahorrando costes y apoyando las iniciativas de sostenibilidad. La supervisión y la automatización integradas proporcionan un control en tiempo real de la calidad del agua, lo que permite una respuesta rápida a las desviaciones y reduce el riesgo de desguace de las obleas. El proceso es versátil y admite diferentes materiales, como cobre, tungsteno y películas dieléctricas, ajustando la química y las condiciones del lodo. La recuperación y el reciclado de los lodos reducen el consumo de productos químicos y los residuos.

Sin embargo, existen desventajas. Los equipos de CMP y los sistemas de tratamiento del agua requieren una inversión de capital y un espacio considerables, y su funcionamiento requiere personal cualificado. Las almohadillas de pulido y los lodos son consumibles con costes recurrentes. El proceso genera aguas residuales con abrasivos finos y contaminantes metálicos que deben tratarse, lo que añade complejidad operativa. Las fórmulas de los lodos son sensibles a la química del agua, y pequeñas desviaciones pueden provocar defectos. Conseguir y mantener una calidad de agua ultrapura exige una vigilancia constante y puede limitar la elección de materiales para la infraestructura. Por último, la acción mecánica puede dañar estructuras sensibles si no se controla cuidadosamente, lo que exige una optimización continua del proceso.

| Ventajas | Desventajas |

| Produce superficies de oblea ultraplanas para dispositivos de alto rendimiento y altas prestaciones | Elevados costes de capital y de funcionamiento de los equipos y del tratamiento del agua |

| Permite interconexiones multicapa complejas y características de pequeño tamaño | Genera residuos abrasivos y cargados de metales que requieren un tratamiento especializado |

| El agua ultrapura y el control preciso reducen la contaminación y los defectos | Los parámetros del proceso y la química del agua deben controlarse estrictamente. |

| La reutilización del agua y la recuperación de los purines reducen el consumo y el impacto ambiental | El desgaste de las almohadillas y el consumo de lodo son gastos consumibles continuos |

| La supervisión y automatización en tiempo real mejoran la estabilidad y calidad del proceso | La complejidad de las operaciones de unidades múltiples requiere operarios cualificados |

Ejemplo de cálculo

Para calcular el caudal de agua regenerada en un circuito de lavado de CMP, considere un caudal de alimentación de 30 m³/h a un módulo de pulido y un índice de recuperación del 70%. Utilizando la fórmula de recuperación (caudal de permeado = caudal de alimentación × recuperación), el caudal regenerado equivale a 21 m³/h de permeado disponible para su reutilización.

Preguntas frecuentes

Pregunta: ¿Qué importancia tiene la pureza del agua en la planarización químico-mecánica?

Respuesta: La pureza del agua es extremadamente crítica porque los contaminantes pueden afectar directamente a las superficies de las obleas durante y después del pulido. Los iones disueltos disminuyen la resistividad y pueden depositarse en las líneas metálicas, los compuestos orgánicos pueden formar películas que interfieren con la litografía y las partículas pueden rayar o incrustarse en la oblea. El agua ultrapura garantiza que la lechada se comporte de forma predecible y que los pasos de aclarado eliminen los abrasivos y residuos sin introducir nuevos defectos. Mantener la resistividad por encima de 18 MΩ-cm y el TOC por debajo de 1 µg/L minimiza estos riesgos y favorece una fabricación de alto rendimiento.

Pregunta: ¿Por qué son importantes los sistemas de recuperación en los procesos CMP?

Respuesta: La CMP consume grandes volúmenes de agua, y eliminar las aguas residuales sin reciclarlas es costoso y medioambientalmente insostenible. Los sistemas de recuperación tratan el agua de aclarado usada para eliminar partículas, metales y productos químicos, lo que permite reutilizarla en fases no críticas del proceso. Al recuperar hasta el 70% del agua de aclarado, las instalaciones reducen el consumo de agua dulce, disminuyen el vertido de aguas residuales y reducen el uso de productos químicos. La recuperación avanzada también estabiliza la temperatura y la composición química del agua, haciendo que el proceso global sea más uniforme.

Pregunta: ¿Qué ocurre si la resistividad del agua de aclarado cae por debajo de las especificaciones?

Respuesta: Un descenso de la resistividad indica un aumento de la contaminación iónica, que podría proceder del agotamiento del intercambio iónico, de un fallo de la membrana o de una fuga en el proceso. Si el agua contaminada llega a la oblea, puede provocar corrosión, deposiciones no deseadas o un aumento de la defectividad. Cuando los sensores detectan una caída de la resistividad, el bucle afectado se aísla automáticamente. Los operarios investigan comprobando las membranas, resinas y tuberías. Restablecen la calidad regenerando las resinas, limpiando o sustituyendo las membranas y lavando las tuberías antes de volver a poner en servicio el bucle.

Pregunta: ¿Cómo se adaptan los lodos a los distintos materiales y qué papel desempeña el agua?

Respuesta: Los lodos se formulan en función del material que se vaya a pulir. Los lodos de CMP de cobre suelen contener oxidantes ácidos como el peróxido de hidrógeno y agentes quelantes para controlar la velocidad de disolución, mientras que los lodos de óxido utilizan soluciones alcalinas con sílice coloidal. La fuerza iónica, el pH y la concentración de oxidante se ajustan para conseguir la tasa de eliminación y la selectividad deseadas. El agua de gran pureza diluye los concentrados hasta la fuerza de trabajo, garantizando una composición química constante. Cualquier variación en la calidad del agua puede alterar el pH y el potencial oxidante del lodo, afectando a los índices de eliminación y a la uniformidad.

Pregunta: ¿Qué normas rigen el diseño y el funcionamiento de los sistemas de agua ultrapura para CMP?

Respuesta: Hay varias normas que proporcionan orientación. SEMI F63 describe las especificaciones del agua para semiconductores, incluidos los niveles permitidos de iones, sustancias orgánicas, partículas y microbios. SEMI S2 cubre los requisitos de seguridad para la higiene medioambiental e industrial. Los fabricantes también hacen referencia a la norma ISO 9001 para la gestión de la calidad y aplican elementos de normas como la ASTM D1193 para el agua de reactivos. Aunque cada instalación adapta estas directrices a sus procesos específicos, proporcionan puntos de referencia para el rendimiento, la documentación y la validación.

Pregunta: ¿Con qué frecuencia se sustituyen las almohadillas de pulido y los filtros en un sistema CMP?

Respuesta: Las almohadillas de pulido tienen una vida finita porque se vuelven vidriosas o se desgastan, lo que reduce los índices de eliminación y aumenta la falta de uniformidad. Normalmente, las almohadillas se sustituyen después de procesar un número determinado de obleas o cuando los índices de eliminación caen por debajo de las especificaciones, lo que puede durar desde unos pocos días hasta un par de semanas, en función del rendimiento. Los filtros de las líneas de suministro de lodo y los sistemas de aclarado se sustituyen cuando la presión diferencial indica una obstrucción o después de un intervalo de tiempo fijo para evitar la penetración de partículas. El control rutinario del estado de las almohadillas y del rendimiento de los filtros garantiza su sustitución a tiempo sin tiempos de inactividad innecesarios.

Pregunta: ¿Se puede utilizar agua regenerada para todos los pasos de aclarado?

Respuesta: Es posible que el agua regenerada, una vez tratada, no cumpla los requisitos de pureza más exigentes de las fases de aclarado final. Las instalaciones suelen utilizar un enfoque en cascada: el agua regenerada se utiliza para los aclarados iniciales en los que la contaminación leve tiene un impacto mínimo, y el agua ultrapura fresca se utiliza para los aclarados finales y la limpieza crítica. Esta cascada maximiza la reutilización del agua al tiempo que protege la calidad del producto. La supervisión continua garantiza que la calidad del agua regenerada se mantiene dentro de los límites aceptables para el uso previsto.

Pregunta: ¿Cuáles son los riesgos de no controlar el oxígeno disuelto en el agua de la CMP?

Respuesta: El oxígeno disuelto influye en el potencial redox de los lodos y el agua de lavado. Unos niveles elevados de oxígeno pueden acelerar la corrosión del cobre o la oxidación de las capas de barrera, provocando picaduras o un aumento de la rugosidad. Por el contrario, un nivel demasiado bajo de oxígeno puede reducir la eficacia de los oxidantes en el lodo, disminuyendo los índices de eliminación. Por lo tanto, el oxígeno disuelto se controla en torno a 10 µg/L mediante desgasificación por membrana o blanketing de nitrógeno. Si no se controla, puede producirse un pulido inconsistente, un aumento de la defectuosidad y una reducción del rendimiento.

Pregunta: ¿Cómo garantizan los operadores que los purines recuperados no dañen las obleas?

Respuesta: Los lodos regenerados se someten a un tratamiento riguroso y a controles de calidad. La coagulación y la filtración eliminan las partículas abrasivas y los metales disueltos, y se analiza la distribución del tamaño de las partículas, el potencial zeta y la composición química de los lodos tratados. Las pruebas de control de calidad comparan el rendimiento de los lodos regenerados con el material fresco midiendo la velocidad de eliminación, la rugosidad de la superficie y el número de defectos en las obleas de prueba. Sólo cuando los purines recuperados cumplen estos criterios se utilizan en la producción. En caso contrario, se trata o se vierte como residuo.