Химико-механическая планаризация (ХМП) Очистка воды

При производстве полупроводников поверхности должны быть идеально ровными, чтобы последовательные этапы литографии точно совмещались и схемы работали правильно. Чтобы добиться этого, производители используют химико-механическую планаризацию, часто сокращенно называемую CMP. Это гибридная технология обработки поверхности, в которой используются контролируемые абразивные материалы и химические реакции для сглаживания и выравнивания поверхности пластин. Абразивные частицы, взвешенные в суспензии, и окислители вступают в реакцию с высокими точками на пластине и мягко стирают их, в то время как полировочный диск осуществляет механический сдвиг. Химический состав смягчает поверхность и защищает низкие участки от эрозии, обеспечивая равномерную скорость удаления. В производстве электроники и полупроводников CMP используется между этапами осаждения, во время изоляции неглубоких траншей и после металлизации медью по дамаску. Она позволяет получать зеркально гладкие поверхности на кремнии, оксидах, нитридах и металлических пленках. Процесс должен удалять рельеф, не оставляя при этом царапин и дефектов. Поскольку размеры элементов современных устройств достигают нанометров, частицы суспензии и окислители должны быть тщательно подобраны, а условия процесса - давление, вращение планшета, скорость потока суспензии - должны точно контролироваться. Полировка выполняется в чистых помещениях с воздушной фильтрацией с использованием высокополированных пластин и пористых подкладок, которые поддерживают микротекстуру. После планаризации пластины подвергаются тщательной промывке для удаления частиц и химикатов перед следующим этапом фотолитографии или осаждения. Плохая планаризация может привести к отклонениям ширины линий и коротким замыканиям, поэтому эта технология является краеугольным камнем современного производства электроники.

Помимо своего определения, CMP добавляет коммерческую ценность, обеспечивая многоуровневые соединения и высокопроизводительное производство пластин. Без планаризации ограничения по глубине фокуса фотолитографии ограничили бы количество слоев и снизили бы производительность. Гладкие поверхности снижают резистивные потери, улучшают плоскостность последующих пленок и позволяют уменьшить размеры транзисторов. Планаризация также уменьшает разброс толщины пленки, что улучшает электрические характеристики устройства. Несмотря на преимущества, этот процесс создает риски для качества продукции. Чрезмерное механическое усилие может сместить медные линии или поцарапать диэлектрические слои. Химический дисбаланс может привести к окислению или коррозии элементов, а абразивные частицы, попавшие в элементы, могут остаться в виде дефектов. Качество воды играет тонкую, но важную роль в этом процессе. В рецептурах шламов используется кондиционированная деионизированная вода для обеспечения равномерной дисперсии абразива и кинетики реакции. Во время полировки под воздействием тепла и трения образуются коллоидный кремнезем и остатки металла, которые необходимо быстро смыть. Очистка после ЧМП включает в себя высокопоточные промывки сверхвысокой чистоты для удаления абразивов и растворенных металлов без их повторного осаждения. Водоподготовка позволяет получить сверхчистую промывочную воду с чрезвычайно низким содержанием ионов, органики и частиц, а также рекуперировать и повторно использовать часть этой воды для минимизации потребления. Контуры регенерации могут восстанавливать до 70 % промывочной воды, снижая затраты и воздействие на окружающую среду без ухудшения качества пластин. Таким образом, правильная водоподготовка лежит в основе как технического успеха, так и устойчивости операций CMP.

Сопутствующие товары для химико-механической планаризации

Обратный осмос

Эти мембранные системы удаляют растворенные ионы, кремнезем и органические молекулы из питательной воды, прежде чем она попадет в контуры приготовления шлама и промывки CMP. Система обратного осмоса работает при давлении около 1,0-3,0 МПа и удаляет до 99 % растворенных солей. Нанофильтрация обеспечивает селективное удаление двухвалентных ионов и крупных органических загрязнений, позволяя при этом пропускать некоторые моновалентные виды, что может быть полезно для регулировки ионной силы шламов.

Ультрафильтрация

В линиях подачи шлама и промывки используются мембранные фильтры с размером пор от 0,05 мкм до 0,2 мкм для улавливания коллоидного кремнезема, абразивных фрагментов и бактериальных клеток. Они защищают расположенные ниже по потоку клапаны и полировочные площадки от засорения и поддерживают низкий уровень содержания частиц в месте использования. Мембраны заменяются по графику, чтобы предотвратить прорыв загрязняющих веществ.

Электродеионизация (EDI)

EDI сочетает в себе ионообменные смолы с электрически управляемым транспортом ионов для полировки пермеата обратного осмоса. В результате получается вода с удельным сопротивлением более 18 МΩ-см и общим содержанием органического углерода менее 5 мкг/л, что соответствует требованиям к качеству полупроводников. Система работает непрерывно без химических регенератов, что позволяет сократить расход химикатов и поддерживать стабильное качество воды для разбавления шлама.

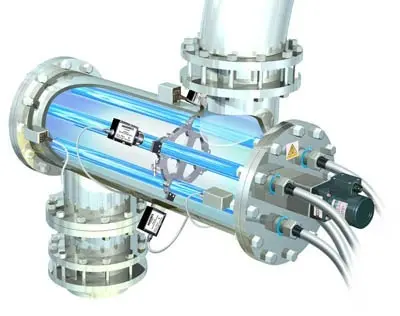

Ультрафиолетовое (УФ) окисление

Ультрафиолетовые лампы с длиной волны 185 нм и 254 нм разрушают следовые органические соединения и преобразуют их в углекислый газ, снижая общее содержание органического углерода и уменьшая вероятность роста бактерий. В сочетании с инжекцией перекиси водорода этот AOP нейтрализует окисляемые металлы и гарантирует, что промывочная вода, поступающая в полировальный модуль, инертна и не содержит реактивных веществ, которые могут разъедать металлы.

Процессы CMP потребляют огромное количество кондиционированной воды, поэтому эти системы образуют интегрированную систему очистки, специально разработанную для производства электроники. Обратный осмос обеспечивает широкое сокращение загрязняющих веществ, а система CEDI дорабатывает ее до электрического сопротивления и ионной чистоты, необходимых для чувствительных схем. Ультрафиолетовое окисление удаляет органику, которая может адсорбироваться на поверхности пластин и образовывать углеродистые пленки. Микрофильтрация обеспечивает улавливание абразивных частиц и коллоидного кремнезема, защищая поверхности пластин и полировальных площадок от повреждений. Системы рекуперации позволяют повторно использовать промывочную воду и носители суспензии, экономя водные ресурсы и снижая эксплуатационные расходы. Вместе они обеспечивают качество продукции, контролируя химический состав воды на каждом этапе, и поддерживают устойчивое развитие благодаря замкнутому циклу работы.

Основные контролируемые параметры качества воды

Качество воды для CMP должно соответствовать чрезвычайно строгим критериям, поскольку мельчайшие примеси могут повредить полупроводниковые пластины. Операторы постоянно контролируют удельное электрическое сопротивление, которое указывает на концентрацию ионных примесей. Сверхчистая вода, используемая для приготовления суспензий и промывки, обычно имеет удельное сопротивление выше 18,18 МОм-см при 25 °C. Даже небольшая добавка ионов натрия, хлорида или карбоната может резко снизить удельное сопротивление. Датчики проводимости и масс-спектрометрия с индуктивно-связанной плазмой (ICP-MS) помогают количественно определить ионные виды вплоть до долей триллиона. Общий органический углерод (TOC) - еще один критический параметр; органические соединения могут образовывать пленки на пластинах или хелатировать металлы в суспензии. Типичная вода для промывки полупроводников содержит TOC менее 1 мкг/л, и для контроля используется высокотемпературное персульфатное окисление с недисперсионным инфракрасным детектором. Растворенный кислород контролируется, поскольку кислород способствует окислению металлических пленок и влияет на окислительно-восстановительный баланс суспензии; типичные значения контролируются на уровне 10 мкг/л с помощью азотного одеяла или мембранных модулей дегазации. Количество частиц размером более 0,05 мкм должно оставаться ниже 200 частиц на литр, измеряемых с помощью лазерных счетчиков частиц. Кремнезем, как коллоидный, так и растворенный, поступает из стеклянной посуды и суспензий на основе кремнезема; его содержание не должно превышать 50 нг/л, чтобы предотвратить осаждение на пластинах. Микробиологическое загрязнение недопустимо; количество бактерий должно составлять менее 1 колониеобразующей единицы на 100 мл.

Другие параметры включают pH, температуру и расход. pH шлама влияет на дзета-потенциал абразивных частиц и поверхности пластин; типичные значения pH варьируются от pH 3-5 для медной CMP до pH 9-11 для полировки оксида или вольфрама. Для предотвращения коррозии и роста оксидов промывочная вода поддерживается на уровне, близком к нейтральному, с pH 6,8-7,2. Температура влияет на кинетику реакции и скорость удаления; промывочная вода подается при температуре 20-25 °C, в то время как в некоторых ваннах для очистки используются повышенные температуры (до 80 °C) для повышения эффективности очистки. Скорость потока регулируется для обеспечения турбулентного смыва частиц; промывочные патрубки подают 5-10 литров в минуту на пластину, в то время как окончательная каскадная промывка может быть более медленной. Встроенные датчики отслеживают параметры в режиме реального времени, а алгоритмы управления соответствующим образом корректируют процессы. Например, падение удельного сопротивления вызывает сигнал тревоги и изолирует пострадавший источник до восстановления качества. В контурах повторного использования воды контролируется окислительно-восстановительный потенциал (ОВП), чтобы убедиться, что остаточные окислители после очистки нейтрализованы. Строгий контроль всех этих параметров предотвращает загрязнение, обеспечивает воспроизводимость скорости удаления и поддерживает высокопроизводительное производство.

| Параметр | Типичный диапазон | Метод контроля |

| Удельное сопротивление (25 °C) | > 18,18 MΩ-cm | Полировка CEDI, датчики удельного сопротивления в режиме реального времени, автоматическое отключение клапана при снижении заданного значения |

| Общий органический углерод | < 1 мкг/л | Окисление УФ/АОП, предварительная фильтрация активированным углем, регулярная очистка мембраны |

| Растворенный кислород | ≈ 10 мкг/л | Азотное одеяло, мембранные дегазаторы, дозировка поглотителя кислорода |

| Количество частиц (>0,05 мкм) | < 200 частиц/л | Микрофильтрация, фильтры точечного использования, контроль среды в чистых помещениях |

| Кремнезем (общий) | < 50 нг/л | Ионообменная смола, поглощающая кремний, непрерывный мониторинг с помощью УФ-поглощения |

| pH (промывочная вода) | 6.8-7.2 | Ионный обмен в смешанном слое, контроль дозирования кислоты/каустика |

| Температура | 20-25 °C для ополаскивания | Теплообменники, петли обратной связи на станциях промывки |

| Скорость потока | 5-10 л/мин на пластину во время промывки | Насосы высокой степени очистки, частотно-регулируемые приводы (ЧРП) |

| Микробная нагрузка | < 1 CFU/100 mL | Ультрафиолетовая дезинфекция, впрыск озона, стерильная конструкция трубопроводов |

Разработка и реализация

При разработке системы водоподготовки для CMP инженеры учитывают как насущные потребности в подготовке суспензии, так и долгосрочную устойчивость водопользования. В руководстве SEMI F63, опубликованном глобальной организацией по оборудованию и материалам для полупроводников, указаны целевые показатели чистоты и совместимость материалов для сверхчистой воды в производстве электроники. Этот стандарт влияет на выбор таких материалов, как трубки PFA, резервуары PVDF и уплотнения PTFE, чтобы свести к минимуму вымывание ионов и органических веществ. Помимо материалов, при проектировании необходимо обеспечить стабильное качество воды в системе очистки при различных условиях подачи и нагрузках на процесс. Предварительная очистка удаляет крупные частицы и хлор для защиты мембран обратного осмоса, а многоступенчатый обратный осмос и дегазация справляются с растворенными минералами и углекислым газом. Стадии полировки сочетают в себе CEDI, УФ-окисление, ионный обмен в смешанном слое и тонкую фильтрацию для достижения окончательной чистоты. Резервирование и параллельные линии позволяют проводить техническое обслуживание без остановки производства вафель. Приборы включают в себя датчики удельного сопротивления, анализаторы TOC, анализаторы натрия, мониторы кремнезема и счетчики частиц. Данные регистрируются непрерывно для контроля процесса и аудита соответствия требованиям.

Интеграция с набором инструментов CMP также имеет решающее значение. Резервуары для смешивания шлама и распределительные трубопроводы должны поддерживать ламинарный поток для предотвращения агломерации частиц. В конструкции системы рекуперации предусмотрены буферные емкости для выравнивания потока и удержания сточных вод перед очисткой. Инженеры рассчитывают производительность в зависимости от количества полировальных машин, размера пластин и времени ополаскивания, гарантируя, что система сможет справиться с пиковым спросом, сохраняя время пребывания для осветления или биологической очистки. Линии рециркуляции требуют достаточно высокой скорости в контуре для предотвращения застоя, обычно более 1 м/с. Датчики давления, реле расхода и автоматические клапаны обеспечивают безопасность работы. Принципы управления качеством ISO 9001 влияют на документацию, валидацию и прослеживаемость; каждый компонент определяется, устанавливается и тестируется для соответствия проектному замыслу. В местах использования распределительные контуры оснащены ультрафильтрами и быстроразъемными соединителями для минимизации загрязнения при замене фильтров. Загрязнение воздуха контролируется с помощью HEPA-фильтрации и стендов с ламинарным потоком, но водные системы также должны учитывать проникновение газов и газовыделение; дегазаторы удаляют растворенный кислород и углекислый газ, а вентиляционные фильтры поддерживают стерильные условия.

Реализация контура регенерации воды требует дополнительных конструктивных решений. Сточные воды, образующиеся при полировке, содержат абразивные частицы, металлы, окислители и органические добавки. Химическая коагуляция с использованием хлорида железа или полиалюминия укрупняет частицы, а регулировка pH оптимизирует образование флока. Ламельный осветлитель или установка флотации растворенным воздухом (DAF) отделяют твердые частицы, затем следует мультимедийная фильтрация и ультрафильтрация для удаления оставшейся мутности. Ионы металлов, такие как медь, удаляются с помощью хелатирующих смол или электрохимических методов. Перед подачей в промывочные линии регенерированная вода должна соответствовать менее строгим, но все же строгим требованиям. Инженеры разрабатывают соотношение смешивания и контролируют качество, чтобы предотвратить загрязнение основной подачи. Анализ рисков, включая анализ режимов и последствий отказов (FMEA), позволяет оценить возможные сценарии перекрестного загрязнения или отказа оборудования. Автоматизация и удаленный мониторинг снижают количество человеческих ошибок; системы диспетчерского контроля и сбора данных (SCADA) отслеживают потоки, качество и аварийные сигналы, обеспечивая быстрое реагирование. При проектировании также учитывается возможность будущего расширения, энергоэффективность и минимизация отходов.

Эксплуатация и обслуживание

Для успешной эксплуатации систем водоподготовки CMP требуются дисциплинированные процедуры и обученный персонал. Операторы запускают и останавливают установки обратного осмоса и CEDI в последовательности, чтобы избежать гидравлических ударов и сохранить целостность мембраны. Фильтры предварительной очистки проверяются ежедневно и заменяются, если перепад давления превышает 0,2 бар; это предотвращает образование накипи на последующих фильтрах. Калибровка датчиков проводится через определенные промежутки времени: еженедельные проверки резистивиметров обеспечивают точность измерений, а анализаторы TOC проходят проверку калибровки каждые две недели с использованием сертифицированных стандартов. Ионообменные смолы со смешанным слоем регенерируются или заменяются по мере истощения смолы или при обнаружении прорыва натрия или кремнезема. Ультрафиолетовые лампы заменяются через 8 000 часов работы для поддержания эффективности окисления. Операторы следят за расходными химическими материалами, такими как коагулянты и нейтрализующие агенты, пополняя их запасы до появления сигналов тревоги низкого уровня. Они также регистрируют время работы насоса, давление на мембране и расход, чтобы выявить тенденции в производительности.

Процедуры очистки на месте (CIP) поддерживают оптимальную работу мембран и фильтров. Модули обратного осмоса проходят циклы кислотной и щелочной очистки, когда нормализованный поток пермеата падает более чем на 10 %. В этих циклах используется разбавленная лимонная кислота, а затем гидроксид натрия при температуре 40 °C, циркулирующий в течение нескольких часов для растворения накипи и биопленки. Картриджи для ультрафильтрации ежедневно промываются водой высокой степени очистки и еженедельно дезинфицируются гипохлоритом натрия 0,5 мг/л. Распределительные контуры дезинфицируются ежеквартально путем рециркуляции горячей воды при температуре 80 °C в течение нескольких часов или озонирования; эта термическая дезинфекция уничтожает биопленку и бактерии. Во время технического обслуживания линии технологической воды, питающие полировальные машины, изолируются для предотвращения загрязнения. Запасные части, такие как насосы, электромагнитные клапаны и датчики, хранятся на объекте, чтобы свести к минимуму время простоя.

Текущий контроль включает в себя отслеживание параметров качества и регулировку рабочих условий. Если удельное сопротивление падает ниже 18 МОм-см, оператор изолирует пораженный контур и ищет причину, которая может заключаться в истощении смолы, повреждении мембраны или загрязнении. Если содержание TOC поднимается выше 5 мкг/л, проверяется наличие органических загрязнений в подаваемой воде или неисправность УФ-лампы. Датчики температуры помогают поддерживать промывочную воду в стабильных условиях; если температура отклоняется от нормы, проверяются теплообменники или охлаждающие установки. Количество микроорганизмов проверяется еженедельно с помощью культуральных методов или биолюминесценции АТФ; обнаружение микроорганизмов запускает дополнительную дезинфекцию. Операторы также обслуживают систему рекуперации. Они регулируют дозировку коагулянта на основе мутности и тестов в банке, декантируют осадок и проверяют, соответствует ли регенерированная вода спецификациям смешивания. Расходомеры на линии регенерации измеряют степень регенерации; типичное заданное значение составляет 70 %, но оно корректируется в зависимости от качества. Выполняя графики профилактического обслуживания, операторы продлевают срок службы оборудования, поддерживают стабильное качество вафель и избегают незапланированных простоев.

Проблемы и решения

Проблема: высокое потребление воды и воздействие на окружающую среду. CMP потребляет миллионы литров воды высокой степени очистки для смешивания и промывки шлама, что приводит к высоким коммунальным расходам и значительному сбросу сточных вод. Решение: Внедрение систем рекуперации замкнутого цикла, которые восстанавливают и очищают промывочную воду. Благодаря коагуляции, ультрафильтрации и усовершенствованному окислению производители могут повторно использовать до 70 % промывочной воды. Это сокращает потребление и сброс, снижает эксплуатационные расходы и соответствует корпоративным целям устойчивого развития без ущерба для качества пластин.

Проблема: Загрязнение водораспределительных контуров следовыми металлами и органическими соединениями. Металлические ионы, такие как медь и железо, могут выщелачиваться из трубопроводов или технологического оборудования, а органические вещества из шламов могут накапливаться в рециркуляционных линиях. Решение: Выбирайте материалы с низким содержанием экстрагируемых веществ, например фторполимеры или электрополированную нержавеющую сталь, и осуществляйте непрерывный мониторинг на наличие следов металлов с помощью ИСП-МС в режиме реального времени. Периодически промывайте и дезинфицируйте контуры окислителями или горячей сверхчистой водой, чтобы удалить накопившуюся биопленку и органику. Эти меры сводят к минимуму случаи загрязнения и обеспечивают постоянную чистоту воды в месте использования.

Проблема: агломерация частиц шлама и засорение накладок из-за непостоянного качества воды. Колебания pH, ионной силы или температуры могут вызвать агломерацию частиц коллоидного кремнезема, что приводит к неравномерной полировке и засорению колодок. Решение: Обеспечьте жесткий контроль химического состава воды с помощью автоматической дозировки корректоров pH и постоянного мониторинга удельного сопротивления и уровня кремнезема. Используйте фильтры точечного использования непосредственно перед полировальной головкой, чтобы удалить все агломераты. Кондиционирующие диски используются для восстановления микротекстуры накладок, а операторы регулярно проверяют состояние накладок.

Проблема: Сложность обнаружения и реагирования на отклонения качества в режиме реального времени. Такие проблемы качества, как внезапное падение удельного сопротивления, могут быть пропущены, если мониторинг основывается на периодическом отборе проб. Решение: Интегрировать высокочастотные анализаторы, работающие в режиме онлайн, с системами оповещения и историей данных. Удельное сопротивление, содержание натрия, TOC и количество частиц контролируются непрерывно, и любое отклонение вызывает немедленную изоляцию затронутого контура. В ходе расследования причины загрязнения выявляется источник, будь то неисправная мембрана, истощенная смола или утечка в процессе. Такой упреждающий подход позволяет предотвратить попадание загрязненной воды на пластины.

Проблема: управление сложностью многочисленных технологий очистки и обеспечение компетентности персонала. Современные системы сочетают в себе технологии обратного осмоса, CEDI, УФ, фильтрации и регенерации, каждая из которых требует специальных знаний для эксплуатации и обслуживания. Решение: Разработайте комплексные программы обучения и стандартные операционные процедуры. Проводите перекрестное обучение операторов по каждой операции, используйте цифровые двойники или имитационные модели для визуализации работы системы. Программное обеспечение для предиктивного обслуживания может сигнализировать о вероятности выхода из строя компонентов, а удаленная поддержка от поставщиков оборудования поможет устранить неполадки. Обеспечение квалифицированного персонала сокращает время простоя и поддерживает стабильную производительность CMP.

Преимущества и недостатки

Выбор CMP с усовершенствованной системой очистки воды дает производителям полупроводников множество преимуществ. Возможность получения сверхплоских поверхностей повышает производительность и выход устройств, позволяя уменьшать размеры деталей и создавать более сложные межсоединения. Высокочистая вода, получаемая с помощью специально разработанных систем очистки, предотвращает загрязнение и образование дефектов, обеспечивая стабильные электрические характеристики всех пластин. Повторное использование воды по замкнутому циклу сокращает потребность в свежей воде и уменьшает образование сточных вод, снижая затраты и поддерживая инициативы по устойчивому развитию. Встроенный мониторинг и автоматизация обеспечивают контроль качества воды в режиме реального времени, позволяя быстро реагировать на отклонения и снижая риск брака пластин. Процесс универсален и позволяет использовать различные материалы, такие как медь, вольфрам и диэлектрические пленки, регулируя химический состав шлама и условия. Регенерация и повторное использование шламов снижают расход химикатов и количество отходов.

Однако есть и недостатки. Оборудование CMP и системы водоподготовки требуют значительных капиталовложений и площадей, а для их эксплуатации необходим квалифицированный персонал. Полировальные круги и шлам - это расходные материалы, требующие постоянных затрат. В результате процесса образуются сточные воды с мелкими абразивными частицами и металлическими загрязнениями, которые необходимо очищать, что усложняет эксплуатацию. Рецептуры шламов чувствительны к химическому составу воды, и незначительные отклонения могут привести к дефектам. Достижение и поддержание сверхчистого качества воды требует постоянного контроля и может ограничить выбор материалов для инфраструктуры. Наконец, механическое воздействие может повредить чувствительные конструкции, если его тщательно не контролировать, что требует постоянной оптимизации процесса.

| Преимущества | Недостатки |

| Производство сверхплоских поверхностей пластин для высокопроизводительных и высокоэффективных устройств | Высокие капитальные и эксплуатационные затраты на оборудование и водоподготовку |

| Обеспечивает сложные многослойные межсоединения и малые размеры элементов | Образуются абразивные и содержащие металлы отходы, требующие специальной обработки |

| Сверхчистая вода и точный контроль снижают уровень загрязнения и дефектов | Параметры процесса и химический состав воды должны строго контролироваться |

| Повторное использование воды и регенерация шлама снижают потребление и воздействие на окружающую среду | Износ колодок и расход шлама - это постоянные расходы на расходные материалы |

| Мониторинг и автоматизация в режиме реального времени повышают стабильность и качество процесса | Сложность операций с несколькими агрегатами требует квалифицированных операторов |

Пример расчета

Чтобы оценить расход регенерированной воды в промывочном контуре CMP, рассмотрим поток подачи 30 м³/ч на полировочный модуль и коэффициент восстановления 70 %. Используя формулу регенерации (поток пермеата = поток подачи × регенерация), регенерируемый поток равен 21 м³/ч пермеата, доступного для повторного использования.

Часто задаваемые вопросы

Вопрос: Насколько важна чистота воды при химико-механической планаризации?

Ответ: Чистота воды чрезвычайно важна, поскольку загрязняющие вещества могут оказывать непосредственное влияние на поверхность пластин во время и после полировки. Растворенные ионы снижают удельное сопротивление и могут оседать на металлических линиях, органические соединения могут образовывать пленки, мешающие литографии, а частицы могут царапать или внедряться в пластину. Сверхчистая вода обеспечивает предсказуемое поведение суспензии и позволяет удалять абразивы и остатки без образования новых дефектов. Поддержание удельного сопротивления выше 18 МΩ-см и содержания TOC ниже 1 мкг/л сводит эти риски к минимуму и способствует высокопроизводительному производству.

Вопрос: Почему системы рекуперации важны в процессах CMP?

Ответ: При производстве CMP расходуется большое количество воды, и утилизация сточных вод без повторного использования является дорогостоящей и экологически небезопасной. Системы рекуперации очищают отработанную промывочную воду от частиц, металлов и химикатов, позволяя повторно использовать ее на некритичных этапах технологического процесса. Восстанавливая до 70 % промывочной воды, предприятия сокращают забор свежей воды, уменьшают сброс сточных вод и снижают использование химикатов. Усовершенствованная система регенерации также стабилизирует температуру и химический состав воды, делая общий процесс более стабильным.

Вопрос: Что произойдет, если удельное сопротивление промывочной воды упадет ниже спецификации?

Ответ: Падение удельного сопротивления указывает на увеличение ионного загрязнения, которое может возникнуть в результате истощения ионного обмена, отказа мембраны или утечки в процессе. Если загрязненная вода попадает на пластину, это может привести к коррозии, нежелательному осаждению или увеличению дефектности. Когда датчики обнаруживают падение удельного сопротивления, пораженный контур автоматически изолируется. Операторы проверяют мембраны, смолы и трубопроводы. Они восстанавливают качество, регенерируя смолы, очищая или заменяя мембраны и промывая трубопроводы, прежде чем вернуть контур в эксплуатацию.

Вопрос: Как подбираются суспензии для различных материалов и какую роль играет вода?

Ответ: Состав растворов зависит от полируемого материала. Суспензии для медных CMP часто содержат кислые окислители, такие как перекись водорода, и хелатирующие агенты для контроля скорости растворения, в то время как для оксидных суспензий используются щелочные растворы с коллоидным кремнеземом. Ионная сила, pH и концентрация окислителя регулируются для достижения необходимой скорости удаления и селективности. Вода высокой степени очистки разбавляет концентраты до рабочей силы, обеспечивая постоянство химического состава. Любое изменение качества воды может привести к изменению pH суспензии и окислительного потенциала, что повлияет на скорость удаления и однородность.

Вопрос: Какими стандартами руководствуются при разработке и эксплуатации систем сверхчистой воды для CMP?

Ответ: Несколько стандартов предоставляют рекомендации. SEMI F63 описывает спецификации для воды полупроводникового класса, включая допустимые уровни содержания ионов, органики, частиц и микробов. SEMI S2 охватывает требования безопасности для окружающей среды и промышленной гигиены. Производители также ссылаются на стандарт ISO 9001 для управления качеством и применяют элементы таких стандартов, как ASTM D1193 для реагентной воды. Хотя каждое предприятие адаптирует эти рекомендации к своим конкретным процессам, они служат ориентирами для производительности, документации и проверки.

Вопрос: Как часто в системе CMP заменяются полирующие прокладки и фильтры?

Ответ: Срок службы полировальных падов ограничен, поскольку они становятся гладкими или изношенными, что снижает скорость удаления и увеличивает неравномерность. Пады обычно заменяются после обработки определенного количества пластин или когда скорость удаления падает ниже спецификации - это может составлять от нескольких дней до пары недель в зависимости от производительности. Фильтры в линиях подачи суспензии и системах промывки заменяются, когда перепад давления указывает на засорение или через определенный промежуток времени, чтобы предотвратить прорыв частиц. Регулярный мониторинг состояния прокладок и производительности фильтров обеспечивает своевременную замену без лишних простоев.

Вопрос: Можно ли использовать регенерированную воду для всех этапов ополаскивания?

Ответ: Регенерированная вода после очистки может не соответствовать самым высоким требованиям к чистоте на этапах заключительного ополаскивания. На предприятиях часто используется каскадный подход: регенерированная вода используется для начального ополаскивания, где незначительное загрязнение оказывает минимальное влияние, а свежая сверхчистая вода используется для конечного ополаскивания и критической очистки. Такой каскад позволяет максимально использовать воду повторно, сохраняя при этом качество продукции. Постоянный мониторинг гарантирует, что качество регенерированной воды остается в пределах допустимых значений для использования по назначению.

Вопрос: Чем грозит отсутствие контроля растворенного кислорода в воде CMP?

Ответ: Растворенный кислород влияет на окислительно-восстановительный потенциал шламов и промывочной воды. Высокое содержание кислорода может ускорить коррозию меди или окисление барьерных слоев, что приводит к точечной коррозии или увеличению шероховатости. И наоборот, слишком малое количество кислорода может снизить эффективность окислителей в шламе, уменьшая скорость удаления. Поэтому растворенный кислород контролируется на уровне 10 мкг/л с помощью мембранной дегазации или азотного одеяла. Несоблюдение контроля может привести к нестабильной полировке, увеличению дефектности и снижению выхода продукции.

Вопрос: Как операторы гарантируют, что регенерируемый шлам не повредит пластины?

Ответ: Регенерированный шлам подвергается тщательной обработке и проверке качества. Коагуляция и фильтрация удаляют абразивные частицы и растворенные металлы, а обработанная суспензия анализируется на распределение частиц по размерам, дзета-потенциал и химический состав. Тесты по контролю качества сравнивают производительность регенерированного шлама со свежим материалом, измеряя скорость удаления, шероховатость поверхности и количество дефектов на тестовых пластинах. Только если регенерированный шлам соответствует этим показателям, он используется в производстве. В противном случае он подвергается дальнейшей обработке или сбрасывается как отходы.