Planarisation chimico-mécanique (CMP) Traitement de l'eau

Dans la fabrication des semi-conducteurs, les surfaces doivent être parfaitement planes pour que les étapes de lithographie successives s'alignent avec précision et que les circuits fonctionnent correctement. Pour ce faire, les fabricants ont recours à la planarisation chimico-mécanique, souvent abrégée en CMP. Il s'agit d'une technique hybride de finition de surface qui utilise des abrasifs contrôlés et des réactions chimiques pour lisser et niveler les surfaces des plaquettes. Des particules abrasives en suspension dans une boue et des agents oxydants réagissent et érodent doucement les points élevés de la plaquette, tandis qu'un tampon de polissage transmet un cisaillement mécanique. La chimie adoucit la surface et protège les zones basses de l'érosion, garantissant des taux d'enlèvement uniformes. Dans le domaine de l'électronique et de la fabrication de semi-conducteurs, la CMP est utilisée entre les étapes de dépôt, pendant l'isolation des tranchées peu profondes et après la métallisation par damasquinage du cuivre. Elle permet d'obtenir des surfaces lisses comme un miroir sur le silicium, les oxydes, les nitrures et les films métalliques. Le processus doit éliminer la topographie sans laisser de rayures ou de défauts. Étant donné que les dispositifs avancés présentent des caractéristiques de l'ordre du nanomètre, les particules de boue et les oxydants doivent être soigneusement sélectionnés et les conditions du processus (pression, rotation du tampon, débit de la boue) doivent être contrôlées avec précision. Le polissage s'effectue dans des salles blanches filtrées à l'air en utilisant des plateaux hautement polis et des tampons poreux qui sont conditionnés pour maintenir la microtexture. Après la planarisation, les plaquettes sont soigneusement rincées pour éliminer les particules et les produits chimiques avant l'étape suivante de photolithographie ou de dépôt. Une mauvaise planarisation peut entraîner des variations de largeur de ligne et des courts-circuits, c'est pourquoi cette technique est une pierre angulaire de la fabrication électronique moderne.

Au-delà de sa définition, la CMP apporte une valeur ajoutée aux entreprises en permettant des interconnexions à plusieurs niveaux et une production de plaquettes à haut rendement. Sans planarisation, les limites de profondeur de champ de la photolithographie restreindraient le nombre de couches et dégraderaient les rendements. Les surfaces lisses réduisent les pertes résistives, améliorent la planéité des films suivants et permettent de réduire les dimensions des transistors. La planarisation réduit également la dispersion de l'épaisseur du film, ce qui améliore les performances électriques du dispositif. Malgré ses avantages, le processus présente des risques pour la qualité du produit. Une force mécanique excessive peut déloger les lignes de cuivre ou rayer les couches diélectriques. Un déséquilibre chimique peut oxyder ou corroder les caractéristiques, tandis que les particules abrasives piégées dans les caractéristiques peuvent rester sous forme de défauts. La qualité de l'eau joue un rôle subtil mais essentiel dans ce processus. Les formulations de barbotine utilisent de l'eau déionisée conditionnée pour assurer une dispersion cohérente de l'abrasif et une cinétique de réaction. Pendant le polissage, la chaleur et la friction créent de la silice colloïdale et des résidus métalliques qui doivent être éliminés rapidement. Le nettoyage post-CMP implique des rinçages à haut débit et de très haute pureté pour éliminer les abrasifs et les métaux dissous sans les redéposer. Le traitement de l'eau intervient en produisant une eau de rinçage ultrapure à très faible teneur en ions, en matières organiques et en particules, et en récupérant et recyclant une partie de cette eau pour en minimiser la consommation. Les boucles de récupération peuvent récupérer jusqu'à 70 % de l'eau de rinçage, réduisant ainsi les coûts et l'impact sur l'environnement sans compromettre la qualité des plaquettes. Un traitement adéquat de l'eau est donc à la base de la réussite technique et de la durabilité des opérations de CMP.

Produits apparentés pour Planarisation chimico-mécanique

Osmose inverse

Ces systèmes membranaires éliminent les ions dissous, la silice et les molécules organiques de l'eau d'alimentation avant qu'elle n'entre dans les circuits de préparation et de rinçage de la boue du CMP. L'OI fonctionne à des pressions d'environ 1,0-3,0 MPa et rejette jusqu'à 99 % des sels dissous. La nanofiltration permet l'élimination sélective des ions bivalents et des contaminants organiques plus importants, tout en laissant passer certaines espèces monovalentes, ce qui peut être utile pour ajuster la force ionique des boues.

Ultrafiltration

Les lignes de boue et de rinçage intègrent des filtres à membrane dont la taille des pores varie de 0,05 µm à 0,2 µm pour piéger la silice colloïdale, les fragments d'abrasifs et les cellules bactériennes. Ils protègent les vannes en aval et les tampons de polissage contre le colmatage et maintiennent un faible nombre de particules au point d'utilisation. Les membranes sont remplacées à intervalles réguliers pour empêcher la pénétration des contaminants.

Électrodéionisation (EDI)

L'EDI combine des résines échangeuses d'ions avec un transport d'ions à commande électrique pour polir le perméat RO. Il produit une eau dont la résistivité est supérieure à 18 MΩ-cm et le carbone organique total inférieur à 5 µg/L, ce qui répond aux exigences de qualité des semi-conducteurs. Le système fonctionne en continu sans régénérant chimique, ce qui réduit la manipulation de produits chimiques et maintient une qualité d'eau stable pour la dilution des boues.

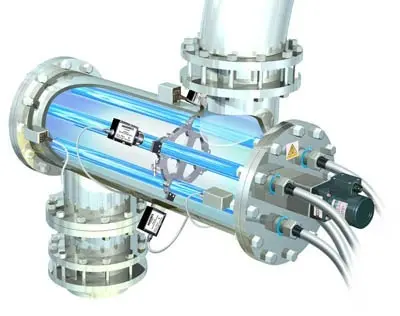

Oxydation par les ultraviolets (UV)

Les lampes UV émettant à 185 nm et 254 nm décomposent les composés organiques à l'état de traces et les convertissent en dioxyde de carbone, ce qui réduit le carbone organique total et le potentiel de croissance bactérienne. Associé à l'injection de peroxyde d'hydrogène, cet AOP neutralise les métaux oxydables et garantit que l'eau de rinçage entrant dans le module de polissage est inerte et exempte d'espèces réactives susceptibles de corroder les métaux.

Les procédés CMP consomment de grandes quantités d'eau conditionnée ; c'est pourquoi ces systèmes forment une chaîne de traitement intégrée adaptée à la fabrication électronique. L'osmose inverse permet une large réduction des contaminants, et l'ICDE affine cette eau pour obtenir la résistivité électrique et la pureté ionique requises pour les circuits sensibles. L'oxydation par UV élimine les substances organiques susceptibles de s'adsorber sur les surfaces des plaquettes et de créer des films carbonés. La microfiltration garantit que les particules abrasives et la silice colloïdale sont capturées, protégeant ainsi les surfaces des plaquettes et les tampons de polissage. Les systèmes de récupération permettent de réutiliser l'eau de rinçage et les supports de boue, ce qui permet de préserver les ressources en eau et de réduire les coûts d'exploitation. Ensemble, ils préservent la qualité des produits en contrôlant la chimie de l'eau à chaque étape et favorisent le développement durable grâce à un fonctionnement en circuit fermé.

Principaux paramètres de qualité de l'eau contrôlés

La qualité de l'eau utilisée pour le CMP doit répondre à des critères extrêmement stricts, car d'infimes impuretés peuvent endommager les plaquettes de semi-conducteurs. Les opérateurs contrôlent constamment la résistivité électrique, qui indique la concentration des impuretés ioniques. L'eau ultra-pure utilisée pour la préparation des boues et le rinçage présente généralement une résistivité supérieure à 18,18 MΩ-cm à 25 °C. Même de faibles ajouts d'ions sodium, chlorure ou carbonate peuvent réduire considérablement la résistivité. Les capteurs de conductivité et la spectrométrie de masse à plasma à couplage inductif (ICP-MS) permettent de quantifier les espèces ioniques jusqu'à l'échelle des parties par billion. Le carbone organique total (COT) est un autre paramètre critique ; les composés organiques peuvent former des films sur la plaquette ou chélater les métaux dans la boue. L'eau de rinçage typique des semi-conducteurs a un COT inférieur à 1 µg/L, et la surveillance utilise l'oxydation du persulfate à haute température avec une détection infrarouge non dispersive. L'oxygène dissous est contrôlé car l'oxygène favorise l'oxydation des films métalliques et influence l'équilibre redox de la suspension ; les valeurs typiques sont contrôlées à près de 10 µg/L grâce à des modules de couverture d'azote ou de dégazage par membrane. Le nombre de particules de taille supérieure à 0,05 µm doit rester inférieur à 200 particules par litre, mesuré à l'aide de compteurs de particules laser. La silice, tant colloïdale que dissoute, provient de la verrerie et des boues à base de silice ; les valeurs sont maintenues en dessous de 50 ng/L pour éviter les dépôts sur la plaquette. La contamination microbiologique est inacceptable ; la numération bactérienne doit être inférieure à 1 unité formant colonie par 100 ml.

Les autres paramètres sont le pH, la température et le débit. Le pH de la boue influence le potentiel zêta des particules abrasives et des surfaces des plaquettes ; les boues typiques ont un pH compris entre 3 et 5 pour le CMP du cuivre et 9 et 11 pour le polissage de l'oxyde ou du tungstène. L'eau de rinçage est maintenue à un pH proche de la neutralité (6,8-7,2) pour éviter la corrosion ou la formation d'oxydes. La température affecte la cinétique des réactions et les taux d'élimination ; l'eau de rinçage est fournie à une température de 20-25 °C, alors que certains bains de nettoyage utilisent des températures élevées (jusqu'à 80 °C) pour améliorer l'efficacité du nettoyage. Le débit est géré de manière à assurer un rinçage turbulent des particules ; les becs de rinçage délivrent 5 à 10 litres par minute et par plaquette, tandis que les rinçages finaux en cascade peuvent être plus lents. Des capteurs en ligne suivent les paramètres en temps réel et des algorithmes de contrôle ajustent les processus en conséquence. Par exemple, une baisse de résistivité déclenche une alarme et isole l'alimentation concernée jusqu'à ce que la qualité soit rétablie. Dans le cas des boucles de réutilisation de l'eau, le potentiel d'oxydo-réduction (ORP) est contrôlé pour confirmer que les oxydants résiduels issus du nettoyage ont été neutralisés. Le maintien d'un contrôle strict de tous ces paramètres permet d'éviter la contamination, de garantir la répétabilité des taux d'élimination et de favoriser une fabrication à haut rendement.

| Paramètres | Gamme typique | Méthode de contrôle |

| Résistivité (25 °C) | > 18,18 MΩ-cm | Polissage CEDI, sondes de résistivité en ligne, arrêt automatique de la vanne en dessous du point de consigne |

| Carbone organique total | < 1 µg/L | Oxydation UV/AOP, préfiltration sur charbon actif, nettoyage régulier des membranes |

| Oxygène dissous | ≈ 10 µg/L | Couverture d'azote, dégazeurs à membrane, dosage des piégeurs d'oxygène |

| Nombre de particules (>0,05 µm) | < 200 particules/L | Microfiltration, filtres au point d'utilisation, contrôle de l'environnement des salles blanches |

| Silice (totale) | < 50 ng/L | Résine échangeuse d'ions qui élimine la silice, contrôle continu par absorption UV |

| pH (eau de rinçage) | 6.8-7.2 | Échange d'ions en lit mixte, contrôle du dosage acide/caustique |

| Température | 20-25 °C pour le rinçage | Échangeurs de chaleur, boucles de rétroaction sur les stations de rinçage |

| Débit | 5-10 L/min par plaquette pendant le rinçage | Pompes à haute pureté, entraînements à fréquence variable (VFD) |

| Charge microbienne | < 1 UFC/100 ml | Désinfection par UV, injection d'ozone, conception de tuyauterie stérile |

Considérations relatives à la conception et à la mise en œuvre

Lors de la conception d'un système de traitement de l'eau pour le CMP, les ingénieurs prennent en compte à la fois les besoins immédiats de la préparation de la boue et la durabilité à long terme de l'utilisation de l'eau. SEMI F63, une directive publiée par l'organisation mondiale des équipements et matériaux pour semi-conducteurs, définit les objectifs de pureté et la compatibilité des matériaux pour l'eau ultrapure dans la fabrication électronique. Cette norme influence la sélection de matériaux tels que les tubes en PFA, les réservoirs en PVDF et les joints en PTFE afin de minimiser la lixiviation d'ions ou de substances organiques. Au-delà des matériaux, la conception doit garantir que la chaîne de traitement produit une qualité d'eau stable dans des conditions d'alimentation et des charges de processus variables. Le prétraitement élimine les particules grossières et le chlore pour protéger les membranes d'osmose inverse, tandis que l'osmose inverse à plusieurs étages et la dégazéification traitent les minéraux dissous et le dioxyde de carbone. Les étapes de polissage combinent le CEDI, l'oxydation UV, l'échange d'ions en lit mixte et la filtration fine pour atteindre la pureté finale. La redondance et les trains parallèles permettent d'assurer la maintenance sans interrompre la production de plaquettes. L'instrumentation comprend des sondes de résistivité en ligne, des analyseurs de COT, des analyseurs de sodium, des moniteurs de silice et des compteurs de particules. Les données sont enregistrées en continu pour le contrôle des processus et les audits de conformité.

L'intégration avec l'ensemble des outils CMP est également essentielle. Les réservoirs de mélange de boues et les tuyauteries de distribution doivent maintenir un flux laminaire pour éviter l'agglomération des particules. La conception du système de récupération comprend des réservoirs tampons pour égaliser le débit et retenir les eaux usées avant le traitement. Les ingénieurs calculent la capacité en fonction du nombre de polisseuses, de la taille des plaquettes et du temps de rinçage, afin de s'assurer que le système peut faire face aux pics de demande tout en maintenant le temps de séjour nécessaire à la clarification ou au traitement biologique. Les lignes de recirculation nécessitent des vitesses de boucle suffisamment élevées pour éviter la stagnation, généralement supérieures à 1 m/s. Des capteurs de pression, des interrupteurs de débit et des vannes automatisées garantissent un fonctionnement sûr. Les principes de gestion de la qualité ISO 9001 influencent la documentation, la validation et la traçabilité ; chaque composant est spécifié, installé et testé pour répondre à l'intention de la conception. Au point d'utilisation, les boucles de distribution intègrent des ultrafiltres et des connecteurs à déconnexion rapide pour minimiser la contamination lors du remplacement des filtres. La contamination aérienne est contrôlée par la filtration HEPA et les bancs à flux laminaire, mais les systèmes d'eau doivent également prendre en compte l'intrusion de gaz et le dégazage ; les dégazeurs éliminent l'oxygène dissous et le dioxyde de carbone, et les filtres d'aération maintiennent des conditions stériles.

La mise en œuvre d'une boucle de récupération de l'eau nécessite des considérations de conception supplémentaires. Les eaux usées provenant du polissage contiennent des particules abrasives, des métaux, des oxydants et des additifs organiques. La coagulation chimique avec du chlorure ferrique ou du chlorure de polyaluminium permet d'agréger les particules, tandis que l'ajustement du pH optimise la formation de flocs. Un clarificateur à lamelles ou une unité de flottation à l'air dissous (DAF) sépare les solides, suivis d'une filtration multimédia et d'une ultrafiltration pour éliminer la turbidité restante. Les ions métalliques tels que le cuivre sont éliminés à l'aide de résines chélatrices ou de techniques électrochimiques. L'eau recyclée doit répondre à des spécifications moins strictes, mais tout de même rigoureuses, avant d'être mélangée aux lignes de rinçage. Les ingénieurs définissent le taux de mélange et contrôlent la qualité afin d'éviter la contamination de l'alimentation principale. Les analyses de risques, y compris l'analyse des modes de défaillance et de leurs effets (AMDE), évaluent les scénarios potentiels de contamination croisée ou de défaillance de l'équipement. L'automatisation et la télésurveillance réduisent les erreurs humaines ; les systèmes de contrôle et d'acquisition de données (SCADA) surveillent les flux, la qualité et les alarmes, ce qui permet de réagir rapidement. Les conceptions tiennent également compte de l'expansion future, de l'efficacité énergétique et de la minimisation des déchets.

Fonctionnement et entretien

Le bon fonctionnement des systèmes de traitement de l'eau CMP nécessite des procédures disciplinées et un personnel formé. Les opérateurs démarrent et arrêtent les unités RO et CEDI dans l'ordre afin d'éviter les chocs hydrauliques et de maintenir l'intégrité des membranes. Les préfiltres sont inspectés quotidiennement et remplacés lorsque la pression différentielle dépasse 0,2 bar, ce qui permet d'éviter l'encrassement en aval. L'étalonnage des capteurs suit des intervalles définis : des contrôles hebdomadaires des résistivimètres garantissent la précision des mesures, et les analyseurs de COT font l'objet d'une vérification de l'étalonnage toutes les deux semaines à l'aide d'étalons certifiés. Les résines échangeuses d'ions à lit mixte sont régénérées ou remplacées lorsque la résine est épuisée ou lorsqu'une percée de sodium ou de silice est détectée. Les lampes UV sont remplacées après 8 000 heures de fonctionnement pour maintenir l'efficacité de l'oxydation. Les opérateurs surveillent les produits chimiques consommables, tels que les coagulants et les agents neutralisants, et les réapprovisionnent en cas d'alarmes de faible niveau. Ils enregistrent également les heures de fonctionnement des pompes, les pressions des membranes et les débits afin d'identifier les tendances en matière de performances.

Les procédures de nettoyage en place (CIP) permettent aux membranes et aux filtres de fonctionner de manière optimale. Les modules d'OI sont soumis à des cycles de nettoyage acide et alcalin lorsque le débit de perméat normalisé chute de plus de 10 %. Ces cycles utilisent de l'acide citrique dilué suivi d'hydroxyde de sodium à 40 °C, circulant pendant plusieurs heures pour dissoudre le tartre et le biofilm. Les cartouches d'ultrafiltration sont lavées à contre-courant tous les jours avec de l'eau très pure et désinfectées chaque semaine avec de l'hypochlorite de sodium à 0,5 mg/l. Les boucles de distribution sont désinfectées tous les trimestres. Les boucles de distribution sont désinfectées tous les trimestres par recirculation d'eau chaude à 80 °C pendant plusieurs heures ou par ozonation ; cette désinfection thermique tue le biofilm et les bactéries. Lors de la maintenance, les conduites d'eau de traitement alimentant les polisseuses sont isolées afin d'éviter toute contamination. Les pièces de rechange telles que les pompes, les électrovannes et les capteurs sont conservées sur place afin de minimiser les temps d'arrêt.

La surveillance de routine comprend l'établissement de tendances pour les paramètres de qualité et l'ajustement des conditions d'exploitation. Si la résistivité tombe en dessous de 18 MΩ-cm, l'opérateur isole la boucle concernée et en recherche la cause, qui peut être l'épuisement de la résine, l'endommagement de la membrane ou une contamination. Si le COT dépasse 5 µg/L, il recherche une contamination organique dans l'alimentation ou une défaillance de la lampe UV. Des capteurs de température permettent de maintenir l'eau de rinçage dans des conditions stables ; en cas d'écart de température, les échangeurs de chaleur ou les unités de refroidissement sont inspectés. La numération microbienne est testée chaque semaine par des méthodes de culture ou par bioluminescence ATP ; la détection déclenche une désinfection supplémentaire. Les opérateurs assurent également la maintenance du système de récupération. Ils ajustent la dose de coagulant en fonction de la turbidité et des tests de jarres, décantent les boues et vérifient que l'eau récupérée est conforme aux spécifications du mélange. Les débitmètres placés sur la ligne de récupération mesurent le taux de récupération ; le point de consigne habituel est de 70 %, mais il est ajusté en fonction de la qualité de l'eau. En mettant en œuvre des programmes de maintenance préventive, les opérateurs prolongent la durée de vie des équipements, maintiennent une qualité constante des gaufrettes et évitent les pannes imprévues.

Défis et solutions

Problème : consommation élevée d'eau et impact sur l'environnement. CMP consomme des millions de litres d'eau de haute pureté pour le mélange et le rinçage des boues, ce qui entraîne des coûts élevés pour les services publics et des rejets importants d'eaux usées. Solution : Déployer des systèmes de récupération en boucle fermée qui récupèrent et traitent l'eau de rinçage. Grâce à la coagulation, à l'ultrafiltration et à l'oxydation avancée, les fabricants peuvent réutiliser jusqu'à 70 % de l'eau de rinçage. Cela permet de réduire la consommation et les rejets, de diminuer les coûts d'exploitation et de s'aligner sur les objectifs de développement durable de l'entreprise sans compromettre la qualité des plaquettes.

Problème : contamination des boucles de distribution d'eau par des traces de métaux et des composés organiques. Les ions métalliques tels que le cuivre et le fer peuvent être lessivés des tuyauteries ou des équipements de traitement, tandis que les composés organiques des boues peuvent s'accumuler dans les conduites de recirculation. La solution : Choisissez des matériaux à faible teneur en substances extractibles, tels que les polymères fluorés ou l'acier inoxydable électropoli, et mettez en place une surveillance continue des métaux à l'état de traces à l'aide d'un système ICP-MS en ligne. Rincer et désinfecter périodiquement les boucles avec des agents oxydants ou de l'eau ultrapure chaude pour éliminer le biofilm et les matières organiques accumulés. Ces mesures minimisent les cas de contamination et garantissent une pureté constante de l'eau au point d'utilisation.

Problème : Agglomération des particules de boue et colmatage des tampons en raison d'une qualité d'eau irrégulière. Les variations de pH, de force ionique ou de température peuvent provoquer l'agglomération des particules de silice colloïdale, ce qui entraîne un polissage inégal et le glaçage des tampons. La solution : Maintenir un contrôle rigoureux de la chimie de l'eau grâce à un dosage automatisé des ajusteurs de pH et à une surveillance constante de la résistivité et des niveaux de silice. Utiliser des filtres au point d'utilisation juste avant la tête de polissage pour éliminer les agglomérats. Des disques de conditionnement sont utilisés pour régénérer la microtexture des tampons et les opérateurs vérifient régulièrement l'état des tampons.

Problème : Difficulté à détecter les variations de qualité en temps réel et à y répondre. Des problèmes de qualité tels qu'une chute soudaine de la résistivité peuvent passer inaperçus si la surveillance repose sur un échantillonnage périodique. Solution : Intégrer des analyseurs en ligne à haute fréquence avec des systèmes d'alarme et des historiens de données. La résistivité, le sodium, le COT et le nombre de particules sont surveillés en permanence, et toute excursion déclenche l'isolement immédiat de la boucle concernée. Une enquête sur les causes profondes permet d'identifier la source, qu'il s'agisse d'une membrane défaillante, d'une résine épuisée ou d'une fuite de procédé. Cette approche proactive empêche l'eau contaminée d'atteindre les plaquettes.

Problème : gérer la complexité des multiples technologies de traitement et garantir la compétence du personnel. Les systèmes avancés combinent des technologies d'OI, de CEDI, d'UV, de filtration et de récupération, dont le fonctionnement et l'entretien requièrent des connaissances spécifiques. Solution : Élaborer des programmes de formation complets et des procédures opérationnelles normalisées. Les opérateurs doivent recevoir une formation polyvalente sur le fonctionnement de chaque unité et utiliser des jumeaux numériques ou des modèles de simulation pour visualiser le comportement du système. Les logiciels de maintenance prédictive peuvent signaler le moment où les composants sont susceptibles de tomber en panne, et l'assistance à distance des fournisseurs d'équipement peut aider au dépannage. Le fait de disposer d'une main-d'œuvre qualifiée permet de réduire les temps d'arrêt et de maintenir des performances constantes de la CMP.

Avantages et inconvénients

Le choix d'un CMP avec traitement avancé de l'eau confère de nombreux avantages aux fabricants de semi-conducteurs. La capacité à produire des surfaces ultraplates améliore les performances et le rendement des dispositifs, tout en permettant de réduire la taille des éléments et d'établir des interconnexions plus complexes. L'eau de haute pureté produite par des trains de traitement sur mesure empêche la contamination et la formation de défauts, ce qui garantit des caractéristiques électriques constantes sur les plaquettes. La réutilisation de l'eau en circuit fermé réduit la demande en eau douce et la production d'eaux usées, ce qui permet de réaliser des économies et de soutenir les initiatives de développement durable. La surveillance et l'automatisation intégrées permettent un contrôle en temps réel de la qualité de l'eau, ce qui permet de réagir rapidement aux écarts et de réduire le risque de rebut des plaquettes. Le procédé est polyvalent et permet de traiter différents matériaux tels que le cuivre, le tungstène et les films diélectriques en ajustant la chimie et les conditions de la boue. La récupération et le recyclage des boues réduisent la consommation de produits chimiques et les déchets.

Il y a cependant des inconvénients. L'équipement CMP et les systèmes de traitement de l'eau nécessitent un investissement en capital et un espace importants, et leur fonctionnement requiert un personnel qualifié. Les tampons de polissage et les boues sont des consommables dont les coûts sont récurrents. Le processus génère des eaux usées contenant des abrasifs fins et des contaminants métalliques qui doivent être traités, ce qui ajoute à la complexité de l'opération. Les formulations des boues sont sensibles à la chimie de l'eau et des écarts mineurs peuvent entraîner des défauts. L'obtention et le maintien d'une qualité d'eau ultrapure exigent une vigilance constante et peuvent limiter le choix des matériaux pour l'infrastructure. Enfin, l'action mécanique peut endommager des structures sensibles si elle n'est pas soigneusement contrôlée, ce qui nécessite une optimisation continue du processus.

| Avantages | Inconvénients |

| Production de surfaces de plaquettes ultraplates pour des dispositifs à haut rendement et à haute performance | Coûts d'investissement et d'exploitation élevés pour l'équipement et le traitement de l'eau |

| Permet des interconnexions multicouches complexes et des caractéristiques de petite taille | Génère des déchets abrasifs et chargés de métaux nécessitant un traitement spécialisé |

| L'eau ultra-pure et un contrôle précis réduisent la contamination et les défauts | Les paramètres du processus et la chimie de l'eau doivent être étroitement contrôlés. |

| La réutilisation de l'eau et la récupération des boues réduisent la consommation et l'impact sur l'environnement. | L'usure des tampons et la consommation de boues sont des dépenses consommables permanentes. |

| La surveillance en temps réel et l'automatisation améliorent la stabilité et la qualité du processus | La complexité des opérations à unités multiples nécessite des opérateurs qualifiés |

Exemple de calcul

Pour estimer le débit d'eau récupérée dans une boucle de rinçage de CMP, considérons un débit d'alimentation de 30 m³/h vers un module de polissage et un taux de récupération de 70 %. En utilisant la formule de récupération (débit de perméat = débit d'alimentation × récupération), le débit récupéré est égal à 21 m³/h de perméat disponible pour la réutilisation.

Questions fréquemment posées

Question : Quelle est l'importance de la pureté de l'eau dans la planarisation chimico-mécanique ?

Réponse : La pureté de l'eau est extrêmement importante car les contaminants peuvent avoir un impact direct sur les surfaces des plaquettes pendant et après le polissage. Les ions dissous réduisent la résistivité et peuvent se déposer sur les lignes métalliques, les composés organiques peuvent former des films qui interfèrent avec la lithographie, et les particules peuvent rayer ou s'incruster dans la plaquette. L'eau ultra-pure garantit que la suspension se comporte de manière prévisible et que les étapes de rinçage éliminent les abrasifs et les résidus sans introduire de nouveaux défauts. Le maintien d'une résistivité supérieure à 18 MΩ-cm et d'un COT inférieur à 1 µg/L minimise ces risques et favorise une fabrication à haut rendement.

Question : Pourquoi les systèmes de récupération sont-ils importants dans les procédés CMP ?

Réponse : Le CMP consomme de grandes quantités d'eau et l'élimination des eaux usées sans recyclage est à la fois coûteuse et non durable sur le plan environnemental. Les systèmes de récupération traitent l'eau de rinçage usée pour en éliminer les particules, les métaux et les produits chimiques, ce qui permet de la réutiliser dans des étapes non critiques du processus. En récupérant jusqu'à 70 % de l'eau de rinçage, les installations réduisent la consommation d'eau douce, les rejets d'eaux usées et l'utilisation de produits chimiques. La récupération avancée permet également de stabiliser la température et la composition chimique de l'eau, ce qui rend l'ensemble du processus plus cohérent.

Question : Que se passe-t-il si la résistivité de l'eau de rinçage est inférieure aux spécifications ?

Réponse : Une baisse de la résistivité indique une augmentation de la contamination ionique, qui peut provenir de l'épuisement de l'échangeur d'ions, d'une défaillance de la membrane ou d'une fuite du processus. Si l'eau contaminée atteint la plaquette, elle peut entraîner de la corrosion, des dépôts indésirables ou une augmentation de la défectuosité. Lorsque les capteurs détectent une baisse de résistivité, la boucle concernée est automatiquement isolée. Les opérateurs enquêtent en vérifiant les membranes, les résines et la tuyauterie. Ils rétablissent la qualité en régénérant les résines, en nettoyant ou en remplaçant les membranes et en rinçant les conduites avant de remettre la boucle en service.

Question : Comment les boues sont-elles adaptées aux différents matériaux et quel est le rôle de l'eau ?

Réponse : Les boues sont formulées en fonction du matériau à polir. Les boues de CMP pour le cuivre contiennent souvent des oxydants acides tels que le peroxyde d'hydrogène et des agents chélateurs pour contrôler les taux de dissolution, tandis que les boues d'oxyde utilisent des solutions alcalines avec de la silice colloïdale. La force ionique, le pH et la concentration de l'oxydant sont ajustés pour obtenir le taux d'élimination et la sélectivité souhaités. L'eau de grande pureté dilue les concentrés jusqu'à la force de travail, ce qui garantit une composition chimique constante. Toute variation de la qualité de l'eau peut modifier le pH et le potentiel oxydant de la boue, ce qui affecte les taux d'élimination et l'uniformité.

Question : Quelles sont les normes qui guident la conception et le fonctionnement des systèmes d'eau ultrapure pour le CMP ?

Réponse : Plusieurs normes fournissent des orientations. SEMI F63 définit les spécifications de l'eau destinée aux semi-conducteurs, y compris les niveaux admissibles d'ions, de substances organiques, de particules et de microbes. La norme SEMI S2 couvre les exigences de sécurité en matière d'environnement et d'hygiène industrielle. Les fabricants font également référence à la norme ISO 9001 pour la gestion de la qualité et mettent en œuvre des éléments de normes telles que la norme ASTM D1193 pour l'eau réactive. Bien que chaque établissement adapte ces lignes directrices à ses processus spécifiques, elles constituent des références en matière de performance, de documentation et de validation.

Question : À quelle fréquence les tampons de polissage et les filtres sont-ils remplacés dans un système CMP ?

Réponse : Les tampons de polissage ont une durée de vie limitée car ils deviennent glacés ou usés, ce qui réduit les taux d'enlèvement et augmente la non-uniformité. Les tampons sont généralement remplacés après le traitement d'un nombre déterminé de plaquettes ou lorsque les taux d'enlèvement tombent en dessous des spécifications, ce qui peut aller de quelques jours à quelques semaines en fonction du débit. Les filtres des lignes d'alimentation en boue et des systèmes de rinçage sont remplacés lorsque la pression différentielle indique un colmatage ou après un intervalle de temps fixe pour empêcher la pénétration des particules. La surveillance régulière de l'état des tampons et des performances des filtres permet de les remplacer en temps voulu, sans temps d'arrêt inutile.

Question : L'eau recyclée peut-elle être utilisée pour toutes les étapes de rinçage ?

Réponse : L'eau recyclée, après traitement, peut ne pas répondre aux exigences de pureté les plus élevées des étapes de rinçage final. Les installations utilisent souvent une approche en cascade : l'eau recyclée est utilisée pour les premiers rinçages où une légère contamination a un impact minimal, et de l'eau fraîche ultrapure est utilisée pour les rinçages finaux et les nettoyages critiques. Cette cascade permet de maximiser la réutilisation de l'eau tout en protégeant la qualité du produit. Un contrôle continu permet de s'assurer que la qualité de l'eau recyclée reste dans les limites acceptables pour l'usage auquel elle est destinée.

Question : Quels sont les risques liés à l'absence de contrôle de l'oxygène dissous dans l'eau de la CMP ?

Réponse : L'oxygène dissous influence le potentiel d'oxydoréduction des boues et des eaux de rinçage. Des niveaux élevés d'oxygène peuvent accélérer la corrosion du cuivre ou l'oxydation des couches barrières, entraînant des piqûres ou une augmentation de la rugosité. Inversement, une quantité insuffisante d'oxygène peut réduire l'efficacité des oxydants dans la boue, ce qui diminue les taux d'élimination. C'est pourquoi l'oxygène dissous est contrôlé autour de 10 µg/L à l'aide d'une membrane de dégazage ou d'une couverture d'azote. Un contrôle insuffisant peut entraîner un polissage irrégulier, une augmentation de la défectuosité et une réduction des rendements.

Question : Comment les opérateurs s'assurent-ils que les boues récupérées n'endommagent pas les wafers ?

Réponse : Les boues récupérées sont soumises à un traitement rigoureux et à des contrôles de qualité. La coagulation et la filtration éliminent les particules abrasives et les métaux dissous, et la boue traitée est analysée pour déterminer la distribution de la taille des particules, le potentiel zêta et la composition chimique. Les tests de contrôle de la qualité comparent les performances des boues récupérées à celles des matériaux frais en mesurant le taux d'enlèvement, la rugosité de la surface et le nombre de défauts sur les plaquettes d'essai. Ce n'est que lorsque les boues récupérées satisfont à ces critères qu'elles sont utilisées dans la production. Dans le cas contraire, elle est traitée ultérieurement ou évacuée comme un déchet.