Tratamentul apei prin planificare mecanică chimică (CMP)

În fabricarea semiconductorilor, suprafețele trebuie să fie extrem de plate astfel încât pașii succesivi de litografie să se alinieze precis și circuitele să funcționeze corect. Pentru a realiza acest lucru, producătorii angajează planificarea mecanică chimică, adesea prescurtată prin CMP. Aceasta este o tehnică hibridă de finisare a suprafeței care utilizează abrasive controlate și reacții chimice pentru a netezi și niveliza suprafețele wafere. Particulele abrazive suspendate în slurry și agenții oxidizanți reacționează cu și erodează ușor părțile înalte de pe wafer în timp ce un pad de polizare transmite forța mecanică. Chimie înmoaie suprafața și protejează zonele joase de eroziune, asigurând rate uniforme de îndepărtare. În fabricarea electronicelor și a semiconductorilor, CMP este utilizat între pașii de depozitare, în timpul izolării prin șanțuri superficiale și după metalizarea damascenă cu cupru. Produce suprafețe netede ca un oglindă pe siliciu, oxizi, nitruri și filme metalice. Procesul trebuie să elimine topografia fără a lăsa zgârieturi sau defecte. Deoarece dispozitivele avansate au dimensiuni de caracteristici în domeniul nanometrilor, particulele de slurry și oxidantele trebuie selectate cu atenție, iar condițiile procesului—presiunea, rotația pad-ului, rata de fluență a slurry-ului—trebuie controlate cu precizie. Polizarea are loc în camere curate filtrate prin aer, folosind plăci foarte lustruite și pad-uri poroase care sunt condiționate pentru a menține microtextura. După planificare, waferele suferă o spălare temeinică pentru a elimina particulele și chimicale înainte de următoarea etapă de fotolitografie sau depozitare. Planificarea slabă poate provoca variații ale lățimii liniilor și scurtcircuite, astfel că tehnica este o piatră de temelie a fabricării electronice moderne.

Dincolo de definiția sa, CMP adaugă valoare de afaceri prin facilitarea interconectărilor multilaterale și a producției de wafer cu randament ridicat. Fără planificare, limitările adâncimii de focalizare fotolitografice ar restricționa numărul de straturi și ar degrada randamentele. Suprafețele netede reduc pierderile rezistive, îmbunătățesc planitudinea filmelor ulterioare și permit dimensiuni mai mici ale tranzistorilor. Planificarea reduce de asemenea dispersia grosimii filmului, ceea ce îmbunătățește performanța electrică a dispozitivului. În ciuda beneficiilor sale, procesul introduce riscuri pentru calitatea produsului. Forța mecanică excesivă poate disloca linii de cupru sau zgâria straturi dielectrice. Dezechilibrul chimic poate oxida sau coroda caracteristicile, în timp ce particulele abrazive prinse în caracteristici pot rămâne ca defecte. Calitatea apei joacă un rol subtil dar critic în acest proces. Formulările de slurry utilizează apă deionizată condiționată pentru a asigura dispersia constantă a abrazivelor și cinetica reacției. În timpul polizării, căldura și frecarea creează silice coloidală și reziduuri metalice care trebuie îndepărtate rapid. Curățarea post-CMP implică spălări cu debit mare și puritate ultrarapidă pentru a elimina abrazivele și metalele dizolvate fără a le redepune. Tratamentul apei intervine prin producerea de apă de spălare ultrapură cu conținut extrem de scăzut de ioni, organici și particule, și prin recuperarea și reciclarea unei părți din această apă pentru a minimiza consumul. Buclele de recuperare pot recupera până la 70 % din apa de spălare, reducând costurile și impactul asupra mediului fără a compromite calitatea wafer-ului. Prin urmare, un tratament adecvat al apei stă la baza atât succesului tehnic cât și sustenabilității operațiunilor CMP.

Produse conexe pentru Planificarea mecanică chimică

Osmosis inversă

Aceste sisteme membrane elimină ionii dizolvați, silicea și moleculele organice din apa de alimentare înainte de a intra în circuitele de preparare a nămolului CMP și de spălare. RO funcționează la presiuni de aproximativ 1.0–3.0 MPa și respinge până la 99 % din sărurile dizolvate. Nanofiltrarea oferă o eliminare selectivă a ionilor divalenți și a contaminanților organici mai mari, permițând în același timp trecerea anumitor specii monovalente, ceea ce poate fi benefic pentru ajustarea forței ionice a nămolurilor.

Ultrafiltrare

Liniile de nămol și de spălare incorporate filtre membrane cu dimensiuni ale porilor variind de la 0.05 µm la 0.2 µm pentru a captura silicea coloidală, fragmentele abrazive și celulele bacteriene. Ele protejează valvele și discurile de polizare de la aval de înfundare și mențin un număr scăzut de particule la punctul de utilizare. Membranele sunt înlocuite pe o bază programată pentru a preveni trecerea contaminanților.

Deionizare cu electrozi (EDI)

EDI combină rășini schimbătoare de ion cu transport de ion condus electric pentru a rafina permeatul RO. Produce apă cu resistivitate mai mare de 18 MΩ·cm și carbon organic total sub 5 µg/L, îndeplinind cerințele pentru calitate semiconductoare. Sistemul funcționează continuu fără regeneranți chimici, reducând manipularea substanțelor chimice și menținând o calitate stabilă a apei pentru diluarea nămolului.

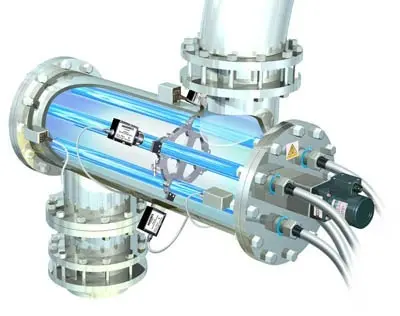

Oxidare ultravioletă (UV)

Lămpile UV care emit la 185 nm și 254 nm descompun compușii organici de urme și îi convertesc în dioxid de carbon, reducând carbonul organic total și potențialul de creștere bacteriană. Împreună cu injectarea de peroxid de hidrogen, acest AOP neutralizează metalele oxidabile și asigură că apa de spălare care intră în modulul de polizare este inertă și lipsită de specii reactive care ar putea coroda metalele.

Procesele CMP consumă cantități enorme de apă condiționată; prin urmare, aceste sisteme formează un tren de tratament integrat adaptat pentru fabricarea electronicelor. Osmoreversibilă oferă o reducere largă a contaminanților, iar CEDI rafinează aceasta la resistivitatea electrică și puritatea ionic necesară pentru circuite sensibile. Oxidarea UV elimină compușii organici care ar putea adsorbi pe suprafețele wafere și crea filme carbonacee. Microfiltrarea asigură că particulele abrazive și silicea coloidală sunt capturate, protejând suprafețele wafere și discurile de polizare de daune. Sistemele de recuperare permit reutilizarea apei de spălare și a purtătorilor de nămol, conservând resursele de apă și reducând costurile operaționale. Împreună, ele protejează calitatea produsului prin controlul chimiei apei la fiecare etapă și susțin durabilitatea prin operarea în circuit închis.

Parametrii Cheie ai Calității Apei Monitorizați

Calitatea apei pentru CMP trebuie să îndeplinească criterii extrem de stricte, deoarece impuritățile minute pot deteriora plăcile semiconductoare. Operatorii monitorizează constant rezistivitatea electrică, care indică concentrația impurităților ionice. Apa ultrapură utilizată pentru prepararea nămolului și clătiri prezintă de obicei o rezistivitate de peste 18.18 MΩ·cm la 25 °C. Chiar și adăugările mici de ioni de sodiu, clor sau carbonat pot reduce drastic rezistivitatea. Senzorii de conductivitate și spectrometria de masă cu plasmă cuplată inductiv (ICP‑MS) ajută la cuantificarea speciilor ionice până la niveluri de părți la trilion. Carbonul organic total (TOC) este un alt parametru critic; compușii organici pot forma filme pe placă sau chelata metale în nămol. Apa de clătire tipică pentru semiconductoare are TOC sub 1 µg/L, iar monitorizarea utilizează oxidarea cu peroxid de sulfat la temperaturi ridicate, cu detecție infraroșie nedispersivă. Oxigenul dizolvat este monitorizat deoarece oxigenul promovează oxidarea filmelor metalice și influențează echilibrul redox al nămolului; valorile tipice sunt controlate în jurul valorii de 10 µg/L prin acoperire cu azot sau module de degazare prin membrană. Numărul de particule la dimensiuni peste 0.05 µm trebuie să rămână sub 200 de particule pe litru, măsurat folosind contoare de particule cu laser. Silica, atât coloidală, cât și dizolvată, provine din vase de sticlă și materiale pe bază de nămol silica; valorile sunt menținute sub 50 ng/L pentru a preveni depunerea pe placă. Contaminarea microbiologică este inacceptabilă; numărul de bacterii trebuie să fie mai mic de 1 unitate formatoare de colonii pe 100 mL.

Alte parametrei includ pH, temperatură și debit. pH-ul nămolului influențează potențialul zeta al particulelor abrazive și suprafețelor plăcii; nămolurile tipice variază de la pH 3–5 pentru CMP cu cupru la pH 9–11 pentru polizarea oxidului sau tungstenului. Apa de clătire este menținută aproape de pH neutru 6.8–7.2 pentru a preveni coroziunea sau creșterea oxidului. Temperatura afectează cinetica reacțiilor și ratele de îndepărtare; apa de clătire este livrată la 20–25 °C, în timp ce unele căi de curățare utilizează temperaturi ridicate (până la 80 °C) pentru a îmbunătăți eficiența curățării. Rata de debit este gestionată pentru a asigura spălarea turbulentă a particulelor; duzele de clătire livrează 5–10 litri pe minut pe placă, în timp ce clătirile finale pot fi mai lente. Senzorii online urmăresc parametrii în timp real, iar algoritmii de control ajustează procesele în consecință. De exemplu, o scădere a rezistivității declanșează o alarmă și izolează sursa afectată până când calitatea este restabilită. Cu buclele de reutilizare a apei, potențialul de oxidare-reducere (ORP) este monitorizat pentru a confirma că oxidantii reziduali din curățare au fost neutralizați. Menținerea unui control strict asupra tuturor acestor parametrii previne contaminarea, asigură repetabilitatea ratelor de îndepărtare și susține manufacturarea de înaltă randament.

| Parametru | Interval Tipic | Metodă de Control |

| Rezistivitate (25 °C) | > 18.18 MΩ·cm | Poliția CEDI, sonde de rezistivitate online, oprirea automată a valvei când este sub punctul setat |

| Carbon Organic Total | < 1 µg/L | Oxidare UV/AOP, prefiltrare cu carbon activat, curățare regulată a membranei |

| Oxigen Dizolvat | ≈ 10 µg/L | Acoperire cu azot, degazificatoare de membrane, dozare de agenți de captare a oxigenului |

| Numărul de Particule (>0.05 µm) | < 200 particule/L | Microfiltrare, filtre la punctul de utilizare, control al mediului din camera curată |

| Silica (total) | < 50 ng/L | Rășină de schimb ionic de captare a silicii, monitorizare continuă prin absorbția UV |

| pH (apa de clătire) | 6.8–7.2 | Schimb ionic în pat mixt, controlul dozării acidului/causticului |

| Temperatură | 20–25 °C pentru spălare | Schimbătoare de căldură, bucle de feedback pe stațiile de spălare |

| Rata de Debit | 5–10 L/min pe placă în timpul clătirii | Pompe de puritate înaltă, conduceri cu frecvență variabilă (VFD) |

| Încărcătura Microbiană | < 1 CFU/100 mL | Dezinfectare UV, injecție de ozon, design de conducte sterile |

Considerații de Design & Implementare

Atunci când se proiectează un sistem de tratare a apei pentru CMP, inginerii iau în considerare atât nevoile imediate ale pregătirii slurry-ului, cât si sustenabilitatea pe termen lung a utilizării apei. SEMI F63, o directivă publicată de organizația globală de echipamente și materiale semiconductoare, conturează obiectivele de puritate și compatibilitatea materialelor pentru apa ultrapură în fabricarea electronicelor. Această standard influențează selecția materialelor precum tuburile PFA, rezervoarele PVDF și garniturile PTFE pentru a minimiza eliberarea ionilor sau a organismelor organice. Dincolo de materiale, designul trebuie să asigure că trenul de tratare produce o calitate stabilă a apei în condiții variate de alimentare și sarcini de proces. Pre-tratarea elimină particulele grosiere și clorul pentru a proteja membranele de osmoză inversă, în timp ce RO cu mai multe etape și degazificarea se ocupă de mineralele dizolvate și dioxidul de carbon. Etapele de finisare combină CEDI, oxidarea UV, schimbul de ioni în pat mixt și filtrarea fină pentru a obține puritatea finală. Redundanța și trenurile paralele permit întreținerea fără a întrerupe producția de wafere. Instrumentația include sonde de rezistivitate în linie, analizatoare TOC, analizatoare de sodiu, monitoare de silice și contoare de particule. Datele sunt înregistrate continuu pentru controlul procesului și auditurile de conformitate.

Integrarea cu setul de unelte CMP este, de asemenea, critică. Rezervoarele de amestecare a slurry-ului și conductele de distribuție trebuie să mențină flux laminar pentru a preveni aglomerarea particulelor. Proiectarea sistemului de recuperare incorporate rezervoare tampon pentru a echilibra fluxul și a reține ape uzate înainte de tratare. Inginerii calculează capacitatea bazându-se pe numărul de polizoare, dimensiunea wafer-ului și timpul de clătire, asigurându-se că sistemul poate gestiona cererea de vârf menținând în același timp timpul de reședință pentru clarificare sau tratament biologic. Liniile de recirculare necesită viteze de buclă suficient de mari pentru a preveni stagnarea, de obicei peste 1 m/s. Senzorii de presiune, comutatoarele de debit și valvele automate asigură funcționarea în siguranță. ISO 9001 principiile de management al calității influențează documentația, validarea și trasabilitatea; fiecare componentă este specificată, instalată și testată pentru a îndeplini intenția de design. La punctul de utilizare, buclele de distribuție incorporează ultrafiltre și conectori cu deconectare rapidă pentru a minimiza contaminarea la înlocuirea filtrelor. Contaminarea aeriană este controlată prin filtrare HEPA și bănci cu flux laminar, dar sistemele de apă trebuie, de asemenea, să ia în considerare intruziunea gazelor și eliberarea gazelor; degazificatoarele îndepărtează oxigenul dizolvat și dioxidul de carbon, iar filtrele de ventilație mențin condiții sterile.

Implementarea unei bucle de recuperare a apei necesită considerații suplimentare de design. Apele uzate provenite din polizare conțin particule abrazive, metale, oxidanți și aditivi organici. Coagularea chimică cu clorură ferică sau polialuminiu agregatează particulele, în timp ce ajustarea pH-ului optimizează formarea flocului. Un clarificator lamelar sau o unitate de flotare cu aer dizolvat (DAF) separă solidele, urmată de filtrarea multimodală și ultrafiltrare pentru a elimina turbiditatea rămasă. Ionii metalici, cum ar fi cuprul, sunt îndepărtați cu rășini chelante sau tehnici electrochimice. Apa recuperată trebuie să îndeplinească o specificație mai puțin strictă, dar totuși stringentă, înainte de a fi amestecată din nou în liniile de clătire. Inginerii proiectează raportul de amestecare și monitorizează calitatea pentru a preveni contaminarea sursei principale. Analizele de risc, inclusiv analiza modurilor de eșec și efectelor (FMEA), evaluează potențialele scenarii de contaminare încrucișată sau eșec al echipamentului. Automatizarea și monitorizarea de la distanță reduc erorile umane; sistemele de control și achiziție de date de supraveghere (SCADA) monitorizează fluxurile, calitatea și alertele, permițând o reacție rapidă. Designurile iau în considerare, de asemenea, extinderea viitoare, eficiența energetică și minimizarea deșeurilor.

Funcționare & Întreținere

Funcționarea eficientă a sistemelor de tratament a apei CMP necesită proceduri disciplinate și personal bine pregătit. Operatorii pornesc și opresc unitățile RO și CEDI în succesiune pentru a evita șocurile hidraulice și a menține integritatea membranelor. Pre-filtrele sunt inspectate zilnic și schimbate atunci când presiunea diferențială depășește 0,2 bar; acest lucru previne contaminarea în aval. Calibrarea senzorilor urmează intervalele definite: verificările ale rezistenței se efectuează săptămânal pentru a asigura măsurători precise, iar analizatoarele TOC trec printr-o verificare a calibrației la fiecare două săptămâni utilizând standarde certificate. Rășinile de schimb ionice cu pată mixtă sunt regenerate sau înlocuite în funcție de epuizarea rășinii sau când se detectează o breșă de sodiu sau siliciu. Lămpile UV sunt înlocuite după 8.000 de ore de funcționare pentru a menține eficiența oxidării. Operatorii monitorizează consumabilele chimice precum coagulantele și agenții neutralizanți, replenizându-le înainte de alarmele de nivel scăzut. De asemenea, ei înregistrează orele de funcționare ale pompelor, presiunile membranelor și ratele de debit pentru a identifica tendințele în performanță.

Procedurile de curățare în loc (CIP) mențin membranele și filtrele la performanțe optime. Modulele RO trec prin cicluri de curățare acide și alcaline atunci când fluxul de permeat normalizat scade cu mai mult de 10 %. Aceste cicluri utilizează acid citric diluat urmat de hidroxid de sodiu la 40 °C, circulând timp de câteva ore pentru a dizolva depunerile și biofilmul. Cartușele de ultrafiltrare sunt spălate invers zilnic cu apă de înaltă puritate și dezinfecționate cu 0,5 mg/L hipoclorit de sodiu săptămânal. Buclile de distribuție sunt dezinfecționate trimestrial prin recircularea apei calde la 80 °C timp de câteva ore sau prin ozonare; această dezinfecție termică omoară biofilmul și bacteriile. În timpul întreținerii, liniile de apă de proces care hrănesc polisherele sunt izolate pentru a preveni contaminarea. Piesele de schimb, cum ar fi pompele, supapele solenoide și senzorii, sunt păstrate la fața locului pentru a minimiza timpul de inactivitate.

Monitorizarea de rutină include urmărirea parametrilor de calitate și ajustarea condițiilor de operare. Dacă rezistența scade sub 18 MΩ·cm, operatorul izolează bucla afectată și identifică cauza, care ar putea fi epuizarea rășinii, deteriorarea membranei sau contaminarea. Dacă TOC-ul crește peste 5 µg/L, ei verifică contaminarea organică în alimentare sau defectarea lămpii UV. Senzorii de temperatură ajută la menținerea apei de rins în condiții stabile; dacă temperatura deviază, schimbătoarele de căldură sau unitățile de răcire sunt verificate. Numărul de microorganisme este testat săptămânal prin metode de cultură sau bioluminescență ATP; detectarea declanșează dezinfecție suplimentară. Operatorii mențin, de asemenea, sistemul de recuperare. Ei ajustează doza de coagulant în funcție de turbiditate și teste cu borcanul, decantează nămolul și verifică că apa recuperată respectă specificațiile de amestecare. Contoarele de debit de pe linia de recuperare măsoară rata de recuperare; un punct de setare tipic este de 70 %, deși acesta este ajustat în funcție de calitate. Prin implementarea programelor de întreținere preventivă, operatorii extind durata de viață a echipamentelor, mențin calitatea consistentă a wafer-urilor și evită întreruperile neplanificate.

Provocări & Soluții

Problemă: Consum ridicat de apă și impact asupra mediului. CMP consumă milioane de litri de apă de înaltă puritate pentru amestecarea și clătirea nămolului, ducând la costuri ridicate de utilități și la descărcări semnificative de ape uzate. Soluție: Implementarea sistemelor de recuperare în circuit închis care recuperează și tratează apa de clătire. Cu coagulare, ultrafiltrare și oxidare avansată, producătorii pot reutiliza până la 70 % din apa de clătire. Aceasta reduce consumul și descărcarea, scade costurile de operare și se aliniază cu obiectivele de sustenabilitate ale companiei fără a compromite calitatea wafer-urilor.

Problem: Contaminarea circuitelor de distribuție a apei prin metale de urmă și compuși organici. Ioni metallici cum ar fi cuprul și fierul pot migra din țevi sau echipamentele de proces, în timp ce organicele din suspensii se pot acumula în conducte de recirculare. Solution: Alegeți materiale cu conținut extractibil scăzut, cum ar fi fluoropolimerii sau oțelul inoxidabil electropolished și implementați monitorizarea continuă a metalelor de urmă folosind ICP‑MS online. Periodic spălați și dezinfectați circuitele cu agenți oxidanți sau apă ultrapură caldă pentru a îndepărta biofilmul și organicele acumulate. Aceste măsuri minimizează evenimentele de contaminare și asigură o puritate constantă a apei la punctul de utilizare.

Problem: Agregarea particulelor de suspensie și înfundarea padurilor din cauza calității inconsistente a apei. Variațiile de pH, tărie ionic sau temperatură pot cauza agregarea particulelor de silice coloidală, ducând la o șlefuire inegală și la înglazarea padurilor. Solution: Mențineți un control strict al chimiei apei prin dozarea automată a ajustorilor de pH și monitorizarea constantă a rezistivității și a nivelurilor de silice. Utilizați filtre la punctul de utilizare imediat înainte de capul de șlefuire pentru a îndepărta agregatele. Discurile de condiționare sunt utilizate pentru a regenera microtextura padurilor, iar operatorii verifică periodic condiția padului.

Problem: Dificultăți în detectarea și răspunsul la excesele de calitate în timp real. Problemele de calitate, cum ar fi o scădere bruscă a rezistivității, pot fi ratate dacă monitorizarea se bazează pe prelevări periodice. Solution: Integrați analizatoare online de mare frecvență cu sisteme de alarmă și arhive de date. Rezistivitatea, sodiul, TOC și numărul de particule sunt monitorizate continuu, iar orice excese declanșează imediata izolare a circuitului afectat. O investigație a cauzei fundamentale identifică sursa, fie că este vorba de o membrană defectă, rășină epuizată sau o scurgere de proces. Această abordare proactivă împiedică apa contaminată să ajungă la wafere.

Problem: Gestionarea complexității tehnologiilor multiple de tratament și asigurarea competenței personalului. Sistemele avansate combină RO, CEDI, UV, filtrare și tehnologii de recuperare, fiecare necesitând cunoștințe specifice pentru operare și întreținere. Solution: Dezvoltați programe de formare cuprinzătoare și proceduri de operare standard. Îndemnați operatorii pe fiecare unitate de operație și utilizați gemeni digitali sau modele de simulare pentru a vizualiza comportamentul sistemului. Software-ul de întreținere predictivă poate semnala când componentele sunt susceptibile să se defecteze, iar suportul la distanță din partea furnizorilor de echipamente poate ajuta cu depanarea. Asigurarea unei forțe de muncă competente reduce timpii de nefuncționare și menține performanța constantă a CMP.

Avantaje & Dezavantaje

Selectarea CMP cu tratamente avansate de apă oferă numeroase avantaje pentru producătorii de semiconductori. Abilitatea de a produce suprafețe ultraflate îmbunătățește performanța dispozitivelor și randamentul, permițând dimensiuni mai mici ale caracteristicilor și interconexiuni mai complexe. Apa de înaltă puritate produsă de trenurile de tratament personalizate previne contaminarea și formarea defectelor, asigurând caracteristici electrice constante pe întreaga suprafață a waferului. Reciclarea apei în circuit închis reduce cererea de apă proaspătă și generarea de ape uzate, economisind costuri și susținând inițiativele de sustenabilitate. Monitorizarea integrată și automatizarea oferă control în timp real al calității apei, permițând reacții rapide la excese și reducând riscul de deșeuri de wafer. Procesul este versatil, acomodând diferite materiale cum ar fi cuprul, tungstenul și filmele dielectrice prin ajustarea chimiei și condițiilor suspensiei. Recuperarea și reciclarea suspensiilor reduc consumul de substanțe chimice și deșeurile.

Cu toate acestea, există dezavantaje. Echipamentele CMP și sistemele de tratare a apei necesită o investiție de capital considerabilă și spațiu, iar operarea lor necesită personal calificat. Padurile de polishare și suspensiile sunt consumabile cu costuri recurente. Procesul generează ape uzate cu abrazivi fini și contaminanți de metale care trebuie tratați, adăugând complexitate operațională. Formulările de suspensie sunt sensibile la chimia apei, iar abaterile minore pot conduce la defecte. Obținerea și menținerea calității ape ultrapure necesită vigilență constantă și poate limita alegerea materialelor pentru infrastructură. În cele din urmă, acțiunea mecanică poate deteriora structuri sensibile dacă nu este controlată cu grijă, necesitând optimizarea continuă a procesului.

| Avantaje | Dezavantaje |

| Produce suprafețe ultra-plate de wafer pentru dispozitive cu randament și performanță ridicate | Costuri mari de capital și de operare pentru echipamente și tratamentul apei |

| Permite interconexiuni multilayer complexe și dimensiuni de caracteristici mici | Generează deșeuri abrazive și încărcate cu metale care necesită un tratament specializat |

| Apa ultrapură și controlul precis reduc contaminarea și defectele | Parametrii procesului și chimia apei trebuie controlați cu rigurozitate |

| Reciclarea apei și recuperarea suspensiei reduc consumul și impactul asupra mediului | Uzura padurilor și consumul de suspensie sunt cheltuieli consumabile ongoing |

| Monitorizarea în timp real și automatizarea îmbunătățesc stabilitatea și calitatea procesului | Complexitatea operațiunilor multiple de unitate necesită operatori calificați |

Exemplu de calcul

Pentru a estima debitul de apă recuperată într-un circuit de clătire CMP, considerați un debit de alimentare de 30 m³/h către un modul de polishare și o rată de recuperare de 70 %. Folosind formula de recuperare (Debit Permeat = Debit Alimentare × Recuperare), debitul recuperat este egal cu 21 m³/h de permeat disponibil pentru reutilizare.

Întrebări frecvente

Întrebare: Cât de critică este puritatea apei în planarizarea mecanică chimică?

Răspuns: Puritatea apei este extrem de critică deoarece contaminanții pot afecta direct suprafețele wafer-ului în timpul și după polishare. Ionii dizolvați reduc rezistivitatea și pot depune pe linii metalice, compușii organici pot forma filme care interferă cu litografia, iar particulele pot zgâria sau se pot încorpora în wafer. Apa ultrapură asigură că suspensia se comportă predictibil și că pașii de clătire îndepărtează abrazivii și reziduurile fără a introduce noi defecte. Menținerea rezistivității peste 18 MΩ·cm și TOC sub 1 µg/L minimizează aceste riscuri și susține fabricația cu randament ridicat.

Întrebare: De ce sunt importante sistemele de recuperare în procesele CMP?

Răspuns: CMP consumă volume mari de apă, iar eliminarea apelor uzate fără reciclare este atât costisitoare, cât și ecologic nesustenabil. Sistemele de recuperare tratează apa folosită la clătire pentru a îndepărta particulele, metalele și substanțele chimice, permițând reutilizarea ei în pașii de proces noncritici. Prin recuperarea de până la 70 % din apa de clătire, instalațiile reduc consumul de apă dulce, scad descărcarea apelor uzate și diminuează utilizarea substanțelor chimice. Recuperarea avansată stabilizează, de asemenea, temperatura și chimia apei, făcând procesul general mai consistent.

Întrebare: Ce se întâmplă dacă rezistivitatea apei de clătire scade sub specificații?

Răspuns: O scădere a rezistivității indică o creștere a contaminării ionice, care ar putea proveni din epuizarea schimbului ionic, eșecul membranei sau o scurgere de proces. Dacă apa contaminată ajunge la wafer, aceasta poate duce la coroziune, depuneri nedorite sau creșterea defectuozității. Când senzorii detectează o scădere a rezistivității, circuitul afectat este izolat automat. Operatorii investighează verificând membrane, rășini și conducte. Ei restabilesc calitatea regenerând rășinile, curățând sau înlocuind membrane și spălând liniile înainte de a readuce circuitul în serviciu.

Întrebare: Cum sunt adaptate suspensiile pentru diferite materiale și ce rol joacă apa?

Răspuns: Suspensiile sunt formulate pe baza materialului care este lustruit. Suspensiile CMP pe bază de cupru conțin adesea oxidanti acizi, cum ar fi peroxidul de hidrogen și agenți chelatori pentru a controla ratele de dizolvare, în timp ce suspensiile pe bază de oxid utilizază soluții alcaline cu silice coloidală. Forța ionic, pH-ul și concentrația de oxidant sunt ajustate pentru a obține rata dorită de îndepărtare și selectivitate. Apa de înaltă puritate diluează concentrațiile la puterea de lucru, asigurând o compoziție chimică constantă. Orice variație în calitatea apei poate altera pH-ul suspensiei și potențialul oxidant, afectând ratele de îndepărtare și uniformitatea.

Întrebare: Ce standarde ghidează proiectarea și operarea sistemelor de apă ultrapură pentru CMP?

Răspuns: Mai multe standarde oferă îndrumare. SEMI F63 conturează specificațiile pentru apa de calitate semiconductor, inclusiv nivelurile permise de ionii, organice, particule și microbi. SEMI S2 acoperă cerințele de siguranță pentru igiena de mediu și industrială. Producătorii se referă de asemenea la ISO 9001 pentru managementul calității și pun în aplicare elemente din standarde precum ASTM D1193 pentru apa de reactivi. Deși fiecare instalație adaptează aceste linii directoare la procesele sale specifice, acestea oferă repere pentru performanță, documentație și validare.

Întrebare: Cât de des sunt înlocuite padurile de lustruire și filtrele într-un sistem CMP?

Răspuns: Padurile de lustruire au o viață finită deoarece devin glazurate sau uzate, ceea ce reduce ratele de îndepărtare și crește nonuniformitatea. Padurile sunt de obicei înlocuite după procesarea unui număr setat de wafere sau când ratele de îndepărtare scad sub specificație — aceasta poate varia de la câteva zile la câteva săptămâni, în funcție de debit. Filtrele din conductele de livrare a suspensiei și sistemele de clătire sunt înlocuite când presiunea diferențială indică înfundare sau după un interval fix de timp pentru a preveni trecerea particulelor. Monitorizarea de rutină a stării padului și a performanței filtrelor asigură înlocuirea la timp, fără opriri inutile.

Întrebare: Poate fi folosită apa recuperată pentru toate etapele de clătire?

Răspuns: Apa recuperată, după tratament, s-ar putea să nu îndeplinească cele mai înalte cerințe de puritate pentru etapele finale de clătire. Instalațiile folosesc adesea o abordare în cascada: apa recuperată este folosită pentru clătiri inițiale, unde o contaminare ușoară are un impact minim, iar apa ultrapură proaspătă este folosită pentru clătiri finale și curățări critice. Această cascadă maximizează reutilizarea apei, protejând în același timp calitatea produsului. Monitorizarea continuă asigură că calitatea apei recuperate rămâne în limite acceptabile pentru utilizarea sa prevăzută.

Întrebare: Care sunt riscurile de a nu controla oxigenul dizolvat în apa CMP?

Răspuns: Oxigenul dizolvat influențează potențialul redox al suspensiilor și apei de clătire. Nivelurile ridicate de oxigen pot accelera coroziunea cuprului sau oxidarea straturilor de barieră, conducând la umplutură sau creșterea rugozității. Pe de altă parte, prea puțin oxigen poate reduce eficacitatea oxidantelor din suspensie, scăzând ratele de îndepărtare. Prin urmare, oxigenul dizolvat este controlat la aproximativ 10 µg/L folosind degazare prin membrană sau umplutură cu azot. Necontrolarea acestuia poate duce la lustruire inconsistentă, creșterea defectelor și reduceri ale randamentului.

Întrebare: Cum se asigură operatorii că suspensia recuperată nu dăunează waferei?

Răspuns: Suspensia recuperată este supusă unor tratamente riguroase și verificări de calitate. Coagularea și filtrarea elimină particulele abrazive și metalelor dizolvate, iar suspensia tratată este analizată pentru distribuția dimensiunii particulelor, potențialul zeta și compoziția chimică. Testele de control al calității compară performanța suspensiei recuperate cu materialul proaspăt, măsurând rata de îndepărtare, rugozitatea suprafeței și numărul de defecte pe waferele de test. Numai când suspensia recuperată îndeplinește aceste repere este utilizată în producție. În caz contrar, este supusă unui tratament suplimentar sau descarcată ca deșeu.