Chemisch-mechanische Planarisierung (CMP) Wasserbehandlung

In der Halbleiterfertigung müssen Oberflächen exquisit flach sein, damit aufeinanderfolgende Lithografieschritte präzise ausgerichtet werden und die Schaltungen korrekt funktionieren. Um dies zu erreichen, setzen Hersteller chemisch-mechanische Planarisierung ein, oft abgekürzt als CMP. Dies ist eine hybride Oberflächenveredlungstechnik, die kontrollierte Schleifmittel und chemische Reaktionen verwendet, um Waferoberflächen zu glätten und zu ebnen. Schleifpartikel, die in Schlamm suspendiert sind, und Oxidationsmittel reagieren mit und erodieren sanft die Hochpunkte auf dem Wafer, während ein Polierpad mechanische Scherung überträgt. Die Chemie macht die Oberfläche weich und schützt tiefe Bereiche vor Erosion, sorgt für gleichmäßige Abtragsraten. In der Elektronik- und Halbleiterfertigung wird CMP zwischen Ablagerungsschritten, während der flachen Grabenisolierung und nach der Kupfer-Damascene-Metallisierung eingesetzt. Es erzeugt spiegelglatte Oberflächen auf Silizium, Oxiden, Nitriden und Metallfilmen. Der Prozess muss die Topografie entfernen, ohne Kratzer oder Defekte zu hinterlassen. Da moderne Geräte Merkmalsgrößen im Nanometerbereich aufweisen, müssen die Schlamm-Partikel und Oxidationsmittel sorgfältig ausgewählt werden, und die Prozessbedingungen—Druck, Pad-Drehung, Schlammflussrate—müssen genau kontrolliert werden. Polieren erfolgt in luftgefilterten Reinräumen mit hochpolierten Platten und porösen Pads, die konditioniert sind, um die Mikrotextur zu erhalten. Nach der Planarisierung durchlaufen Wafer eine gründliche Spülung, um Partikel und Chemikalien vor der nächsten Fotolithografie- oder Ablagerungsstufe zu entfernen. Eine schlechte Planarisierung kann zu Breitenvariationen von Linien und Kurzschlüssen führen, sodass diese Technik ein Grundpfeiler der modernen Elektronikfertigung ist.

Über die Definition hinaus bringt CMP einen geschäftlichen Wert, indem es mehrlagige Interconnects und die Produktion von hochergiebigen Wafern ermöglicht. Ohne Planarisierung würden die Einschränkungen der Tiefenschärfe in der Photolithografie die Anzahl der Schichten beschränken und die Erträge mindern. Glatte Oberflächen verringern den Widerstandsverlust, verbessern die Planarität nachfolgender Filme und ermöglichen kleinere Transistordimensionen. Die Planarisierung verringert auch die Streuung in der Filmstärke, was die elektrische Leistung der Geräte verbessert. Trotz ihrer Vorteile bringt der Prozess Risiken für die Produktqualität mit sich. Übermäßige mechanische Kraft kann Kupferleitungen lösen oder die Dielektrikschichten zerkratzen. Chemisches Ungleichgewicht kann Merkmale oxidieren oder korrodieren, während Schleifpartikel, die in den Merkmalen gefangen sind, als Defekte zurückbleiben können. Die Wasserqualität spielt eine subtile, aber entscheidende Rolle in diesem Prozess. Schlammformulierungen verwenden konditioniertes deionisiertes Wasser, um eine konsistente Schleifmittelverteilung und Reaktionskinetik sicherzustellen. Während des Polierens erzeugen Wärme und Reibung kolloidales Siliziumdioxid und Metallrückstände, die schnell weggespült werden müssen. Die Nach-CMP-Reinigung erfolgt mit Hochdurchfluss-Spülungen in ultrahoher Reinheit, um Schleifmittel und gelöste Metalle zu entfernen, ohne sie wieder abzulagern. Die Wasserbehandlung greift ein, indem sie ultrapures Spülwasser mit extrem niedrigem Ion-, organischem und Partikelgehalt erzeugt und einen Teil dieses Wassers zurückgewinnt und recycelt, um den Verbrauch zu minimieren. Rückgewinnungsschleifen können bis zu 70 % des Spülwassers zurückgewinnen und die Kosten sowie die Umweltbelastung reduzieren, ohne die Waferqualität zu beeinträchtigen. Eine ordnungsgemäße Wasserbehandlung ist daher das Fundament sowohl für den technischen Erfolg als auch für die Nachhaltigkeit der CMP-Betriebe.

Verwandte Produkte für chemisch-mechanische Planarisierung

Umkehrosmose

Diese Membransysteme entfernen gelöste Ionen, Siliziumdioxid und organische Moleküle aus dem Zuflusswasser, bevor es in die CMP-Schlammvorbereitung und die Spülkreisläufe eintritt. RO arbeitet bei Drücken von etwa 1,0–3,0 MPa und weist bis zu 99 % der gelösten Salze zurück.

Ultrafiltration

Schlamm- und Spülinien enthalten Membranfilter mit Porengrößen von 0,05 µm bis 0,2 µm, um kolloidales Siliziumdioxid, abrasive Fragmente und Bakterienzellen zu fangen. Sie schützen nachgelagerte Ventile und Polierpads vor Verstopfung und halten die Teilchenanzahl am Verwendungsort niedrig. Membranen werden planmäßig ersetzt, um ein Durchdringen von Verunreinigungen zu verhindern.

Elektrodeionisation (EDI)

EDI kombiniert Ionenaustauschharze mit elektrisch getriebenem Ionentransport, um RO-Permeat zu polieren. Es erzeugt Wasser mit einer Widerstandsfähigkeit von über 18 MΩ·cm und einem Gesamtgehalt an organischem Kohlenstoff von unter 5 µg/L, was den Anforderungen für Halbleiter entspricht. Das System arbeitet kontinuierlich ohne chemische Regenerierungsmittel, was den Chemikalienumgang reduziert und eine stabile Wasserqualität für die Schlammverdünnung aufrechterhält.

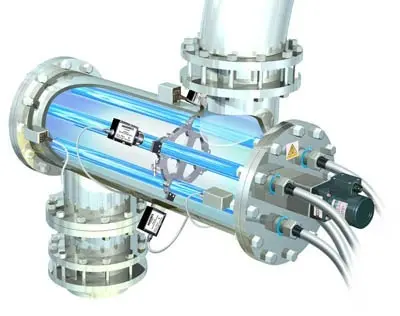

Ultraviolette (UV) Oxidation

UV-Lampen, die bei 185 nm und 254 nm emittieren, bauen Spuren organischer Verbindungen ab und wandeln sie in Kohlendioxid um, wodurch der Gesamtgehalt an organischem Kohlenstoff gesenkt und das Wachstum von Bakterienpotenzial verringert wird. In Kombination mit Wasserstoffperoxid-Injektion neutralisiert dieses AOP oxidierbare Metalle und sorgt dafür, dass das Spülwasser, das in das Poliermodul eintritt, inert ist und frei von reaktiven Spezies, die Metalle korrodieren könnten.

CMP-Prozesse verbrauchen enorme Mengen an aufbereitetem Wasser; daher bilden diese Systeme eine integrierte Behandlungskette, die auf die Elektronikfertigung zugeschnitten ist. Die Umkehrosmose sorgt für eine umfassende Reduktion von Verunreinigungen, und CEDI verfeinert dies auf die elektrische Widerstandsfähigkeit und ionische Reinheit, die für empfindliche Schaltungen erforderlich sind. UV-Oxidation entfernt organische Stoffe, die sich auf Waferoberflächen adsorbieren und kohlenstoffhaltige Filme bilden könnten. Mikrofiltration gewährleistet, dass abrasive Partikel und kolloidales Siliziumdioxid erfasst werden, um Waferoberflächen und Polierpads vor Schäden zu schützen. Rückgewinnungssysteme ermöglichen die Wiederverwendung von Spülwasser und Schlammträgern, schonen die Wasserressourcen und senken die Betriebskosten. Gemeinsam schützen sie die Produktqualität, indem sie die Wasserchemie in jeder Phase steuern und unterstützen die Nachhaltigkeit durch geschlossene Betriebskreisläufe.

Wichtige überwachte Wasserqualitätsparameter

Die Wasserqualität für CMP muss äußerst strenge Kriterien erfüllen, da kleinste Verunreinigungen Halbleiterwafer beschädigen können. Die Betreiber überwachen ständig den elektrischen Widerstand, der die Konzentration ionischer Verunreinigungen anzeigt. Ultrapurifiziertes Wasser, das für die Schlammvorbereitung und das Spülen verwendet wird, zeigt typischerweise einen Widerstand von über 18,18 MΩ·cm bei 25 °C. Selbst kleine Zusätze von Natrium-, Chlorid- oder Carbonationen können den Widerstand drastisch senken. Leitfähigkeitssensoren und induktiv kopplige Plasma-Massenspektrometrie (ICP-MS) helfen, ionische Spezies bis in den Bereich von Teilen pro Billion zu quantifizieren. Der Gesamte organische Kohlenstoff (TOC) ist ein weiterer kritischer Parameter; organische Verbindungen können Filme auf dem Wafer bilden oder Metalle im Schlamm chelatisieren. Typisches Halbleiter-Abspülwasser hat einen TOC von unter 1 µg/L, und die Überwachung nutzt die Hochtemperatur-Persulfatoxidation mit nichtdispersiver Infrarotdetektion. Der gelöste Sauerstoff wird überwacht, da Sauerstoff die Oxidation von Metallschichten fördert und das Redox-Gleichgewicht des Schlamms beeinflusst; typische Werte werden nahe 10 µg/L durch Stickstoffabdeckung oder Membrandegasierungsmodule kontrolliert. Die Partikelanzahl bei Größen über 0,05 µm muss unter 200 Partikeln pro Liter liegen, gemessen mit Laser-Partikelzählern. Silica, sowohl kolloidale als auch gelöste, stammt von Glaswaren und auf Silica basierenden Schlammstoffen; die Werte werden unter 50 ng/L gehalten, um Ablagerungen auf dem Wafer zu verhindern. Mikrobiologische Kontamination ist inakzeptabel; die Bakterienanzahl muss weniger als 1 koloniebildende Einheit pro 100 mL betragen.

Weitere Parameter sind pH-Wert, Temperatur und Durchfluss. Der pH-Wert des Schlamms beeinflusst das Zetapotential abrasiver Partikel und Wafer-Oberflächen; typische Schlämme bewegen sich im Bereich von pH 3–5 für Kupfer-CMP bis pH 9–11 für die Bearbeitung von Oxiden oder Wolfram. Das Spülwasser wird in der Nähe eines neutralen pH von 6,8–7,2 gehalten, um Korrosion oder Oxidwachstum zu verhindern. Die Temperatur beeinflusst die Reaktionskinetik und die Entfernungsgeschwindigkeiten; das Spülwasser wird bei 20–25 °C geliefert, während einige Reinigungsbäder erhöhte Temperaturen (bis zu 80 °C) verwenden, um die Reinigungseffizienz zu verbessern. Die Durchflussrate wird gesteuert, um eine turbulente Spülung der Partikel sicherzustellen; Spülstutzen liefern 5–10 Liter pro Minute pro Wafer, während die abschließenden Kaskadenspülungen langsamer sein können. Online-Sensoren überwachen die Parameter in Echtzeit, und Steuerungsalgorithmen passen die Prozesse entsprechend an. Zum Beispiel löst ein Widerstandsabfall einen Alarm aus und isoliert die betroffene Quelle, bis die Qualität wiederhergestellt ist. Bei Wasserwiederverwendungsschleifen wird das Oxidations-Reduktions-Potenzial (ORP) überwacht, um zu bestätigen, dass verbleibende Oxidatoren aus der Reinigung neutralisiert wurden. Eine strikte Kontrolle aller dieser Parameter verhindert Kontamination, gewährleistet die Wiederholbarkeit der Abnahmegeschwindigkeiten und unterstützt eine Hochrendite-Produktion.

| Parameter | Typischer Bereich | Kontrollmethode |

| Widerstand (25 °C) | > 18,18 MΩ·cm | CEDI-Polieren, Online-Widerstandssonden, automatische Ventilschaltung bei Unterschreiten des Sollwerts |

| Gesamter organischer Kohlenstoff | < 1 µg/L | UV/AOP-Oxidation, Aktivkohle-Vorfiltation, regelmäßige Membranreinigung |

| Gelöster Sauerstoff | ≈ 10 µg/L | Stickstoffabdeckung, Membrandegasierer, Dosierung von Sauerstoffverbrauchern |

| Partikelanzahl (>0,05 µm) | < 200 Partikel/L | Mikrofiltration, Punktfilter, Kontrolle der Reinraumatmosphäre |

| Silica (gesamt) | < 50 ng/L | Silica-absorbierende Ionenaustauschharze, kontinuierliche Überwachung durch UV-Absorption |

| pH (Spülwasser) | 6,8–7,2 | Mixed-Bed-Ionenaustausch, Steuerung der Säure-/Laugenzugabe |

| Temperatur | 20–25 °C für das Spülen | Wärmeaustauscher, Rückkopplungsschleifen an den Spülstationen |

| Durchflussrate | 5–10 L/min pro Wafer während des Spülens | Hochreine Pumpen, Drehzahlregelungen (VFDs) |

| Mikrobiologische Last | < 1 CFU/100 mL | UV-Desinfektion, Ozoninjektion, steriles Rohrdesign |

Entwurfs- & Implementierungsüberlegungen

Bei der Planung eines Wasseraufbereitungssystems für CMP berücksichtigen Ingenieure sowohl die unmittelbaren Bedürfnisse der Schlammvorbereitung als auch die langfristige Nachhaltigkeit der Wassernutzung. SEMI F63, eine Richtlinie, die von der globalen Organisation für Halbleiterausrüstung und -materialien veröffentlicht wurde, skizziert Reinheitsziele und Materialkompatibilität für ultrapures Wasser in der Elektronikfertigung. Dieser Standard beeinflusst die Auswahl von Materialien wie PFA-Rohren, PVDF-Tanks und PTFE-Dichtungen, um das Auslaugen von Ionen oder organischen Stoffen zu minimieren. Über Materialien hinaus muss das Design sicherstellen, dass die Behandlungskette unter variierenden Zufuhrbedingungen und Prozesslasten eine stabile Wasserqualität produziert. Die Vorbehandlung entfernt grobe Partikel und Chlor, um die Membranen der Umkehrosmose zu schützen, während mehrstufige RO und Entgasung gelöste Mineralien und Kohlendioxid behandeln. Polierphasen kombinieren CEDI, UV-Oxidation, Mischbett-Ionenaustausch und Fe filtrierung, um die endgültige Reinheit zu erreichen. Redundanz und parallele Ketten ermöglichen Wartungsarbeiten, ohne die Waferproduktion zu unterbrechen. Die Instrumentierung umfasst Inline-Widerstandssonden, TOC-Analysatoren, Natrium-Analysatoren, Silizium-Überwachungsgeräte und Partikelzähler. Daten werden kontinuierlich für die Prozesssteuerung und Konformitätsprüfungen protokolliert.

Die Integration mit dem CMP-Werkzeugsatz ist ebenfalls entscheidend. Schlamm-Mischbehälter und Verteilungspipelines müssen laminare Strömung aufrechterhalten, um Partikelagglomeration zu verhindern. Das Design des Rückgewinnungssystems umfasst Puffertanks, um den Fluss auszugleichen und Abwasser vor der Behandlung zu speichern. Ingenieure berechnen die Kapazität basierend auf der Anzahl der Polierer, der Wafergröße und der Spülzeit und stellen sicher, dass das System die Spitzenlast bewältigen kann, während die Verweilzeit für die Klärung oder biologische Behandlung aufrechterhalten wird. Umlaufleitungen benötigen Schleifenströmmungen, die hoch genug sind, um Stagnation zu verhindern, typischerweise über 1 m/s. Drucksensoren, Durchfluss-Schalter und automatisierte Ventile sorgen für einen sicheren Betrieb. Die ISO 9001 Qualitätsmanagementprinzipien beeinflussen Dokumentation, Validierung und Rückverfolgbarkeit; jede Komponente wird spezifiziert, installiert und getestet, um die Entwurfsabsicht zu erfüllen. An der Einsatzstelle integrieren Verteilungsschleifen Ultrafiltern und Schnelltrennsteckverbindern, um die Kontamination beim Austausch der Filter zu minimieren. Die luftgestützte Kontamination wird durch HEPA-Filterung und laminare Strömungsbänke kontrolliert, doch Wassersysteme müssen auch Gasintrusion und Ausgasung berücksichtigen; Entgaser entfernen gelösten Sauerstoff und Kohlendioxid, und Entlüftungsfilter halten sterile Bedingungen aufrecht.

Die Implementierung einer Wasser-Rückgewinnungsschleife erfordert zusätzliche Entwurfsüberlegungen. Abwasser aus dem Polieren enthält abrasive Partikel, Metalle, Oxidationsmittel und organische Zusätze. Chemische Flockung mit Eisenchlorid oder Polyaluminiumchlorid aggregiert Partikel, während pH-Anpassungen die Flockenbildung optimieren. Ein Lamellenklärer oder eine Lösungsluftflotationseinheit (DAF) trennt Feststoffe, gefolgt von Multimedia-Filterung und Ultrafiltration, um verbleibende Trübungen zu entfernen. Metallionen wie Kupfer werden mit chelatierenden Harzen oder elektrochemischen Techniken entfernt. Das rückgewonnene Wasser muss eine geringere, jedoch weiterhin strenge Spezifikation erfüllen, bevor es wieder in die Spülschläuche eingemischt wird. Ingenieure entwerfen das Mischungsverhältnis und überwachen die Qualität, um eine Kontamination der Hauptversorgung zu verhindern. Risikoanalysen, einschließlich der Fehlermodi- und -auswirkungsanalyse (FMEA), bewerten potenzielle Kreuzkontaminations- oder Geräteausfallszenarien. Automatisierung und Fernüberwachung reduzieren menschliche Fehler; Systeme zur Überwachung und Datenakquise (SCADA) überwachen Durchflüsse, Qualität und Alarme, was eine schnelle Reaktion ermöglicht. Die Entwürfe berücksichtigen auch zukünftige Erweiterungen, Energieeffizienz und Abfallminimierung.

Betrieb & Wartung

Der erfolgreiche Betrieb von CMP-Wasseraufbereitungssystemen erfordert disziplinierte Verfahren und geschultes Personal. Bediener starten und stoppen RO- und CEDI-Einheiten in einer Reihenfolge, um hydraulische Schocks zu vermeiden und die Membranintegrität aufrechtzuerhalten. Vorfilter werden täglich inspiziert und gewechselt, wenn der Differenzdruck 0,2 bar überschreitet; dies verhindert Ablagerungen in nachfolgenden Systemen. Die Kalibrierung der Sensoren folgt definierten Intervallen: wöchentliche Überprüfungen der Widerstandsmesser sichern genaue Messungen, und TOC-Analysatoren unterliegen alle zwei Wochen einer Kalibrierungsüberprüfung mit zertifizierten Standards. Mischbett-Ionenaustauscherharze werden regeneriert oder ersetzt, basierend auf der Erschöpfung des Harzes oder wenn ein Durchbruch von Natrium oder Silizium festgestellt wird. UV-Lampen werden nach 8.000 Stunden Betrieb ausgetauscht, um die Oxidationseffizienz aufrechtzuerhalten. Bediener überwachen chemische Verbrauchsmaterialien wie Koagulanzien und Neutralisationsmittel und füllen diese auf, bevor niedrigere Alarme ausgelöst werden. Sie protokollieren auch Pumpenstunden, Membrandrücke und Durchflussraten, um Trends in der Leistung zu identifizieren.

Die Reinigungsverfahren Clean-in-Place (CIP) sorgen dafür, dass Membranen und Filter optimal arbeiten. RO-Module unterliegen Säure- und alkalischen Reinigungszyklen, wenn der normalisierte Permeatfluss um mehr als 10 % sinkt. Diese Zyklen verwenden verdünnte Zitronensäure, gefolgt von Natriumhydroxid bei 40 °C, die mehrere Stunden zirkuliert, um Ablagerungen und Biofilme aufzulösen. Ultrafiltrationspatronen werden täglich mit hochreinem Wasser zurückgespült und wöchentlich mit 0,5 mg/L Natriumhypochlorit desinfiziert. Verteilungsschleifen werden vierteljährlich desinfiziert, indem heißes Wasser bei 80 °C mehrere Stunden zirkuliert oder durch Ozonisierung. Diese thermische Desinfektion tötet Biofilm und Bakterien ab. Während der Wartung werden die Prozesswasserleitungen, die die Polierer speisen, isoliert, um Kontaminationen zu vermeiden. Ersatzteile wie Pumpen, Magnetventile und Sensoren werden vor Ort aufbewahrt, um die Ausfallzeiten zu minimieren.

Die routinemäßige Überwachung umfasst das Verfolgen von Qualitätsparametern und das Anpassen der Betriebsbedingungen. Wenn der Widerstand unter 18 MΩ·cm fällt, isoliert der Betreiber die betroffene Schleife und ermittelt die Ursache, die eine Harzererschöpfung, Membranschäden oder Kontamination sein könnte. Sollte der TOC über 5 µg/L steigen, prüfen sie auf organische Kontamination im Zulauf oder auf einen Ausfall der UV-Lampe. Temperatursensoren helfen, das Spülwasser unter stabilen Bedingungen zu halten; wenn die Temperatur abweicht, werden Wärmeübertrager oder Kühleinheiten überprüft. Mikrobielle Zählungen werden wöchentlich mittels Kulturmethoden oder ATP-Biolumineszenz getestet; die Erkennung löst zusätzliche Desinfektionsmaßnahmen aus. Die Betreiber warten auch das Rückgewinnungssystem. Sie passen die Koagulantendosis basierend auf der Trübung und den Glasversuchen an, dekantieren Schlamm und stellen sicher, dass das zurückgewonnene Wasser den Mischspezifikationen entspricht. Durchflussmessgeräte in der Rückgewinnungslinie messen die Wiederherstellungsrate; ein typischer Sollwert liegt bei 70 %, obwohl dieser je nach Qualität angepasst wird. Durch die Implementierung von präventiven Wartungsplänen verlängern die Betreiber die Lebensdauer der Geräte, gewährleisten eine konstante Waferqualität und vermeiden ungeplante Ausfälle.

Herausforderungen & Lösungen

Problem: hoher Wasserverbrauch und Umweltauswirkungen. CMP benötigt Millionen von Litern hochreinem Wasser für die Mischung von Schlämmen und das Spülen, was zu hohen Betriebskosten und erheblichen Abwassereinleitungen führt. Lösung: Implementierung geschlossener Rückgewinnungssysteme, die Spülwasser zurückgewinnen und aufbereiten. Mithilfe von Koagulation, Ultrafiltration und fortschrittlicher Oxidation können Hersteller bis zu 70 % des Spülwassers wiederverwenden. Dies senkt den Verbrauch und die Einleitung, verringert die Betriebskosten und entspricht den Zielen der Unternehmensnachhaltigkeit, ohne die Waferqualität zu beeinträchtigen.

Problem: Kontamination von Wasserversorgungsleitungen durch Spurenelemente und organische Verbindungen. Metallionen wie Kupfer und Eisen können aus Rohrleitungen oder Prozessausrüstungen auslaugen, während organische Stoffe aus Schlammen in zirkulierenden Leitungen ansammeln können. Solution: Wählen Sie Materialien mit niedrigem extrahierbarem Gehalt, wie Fluorpolymere oder elektropolierte Edelstähle, und implementieren Sie eine kontinuierliche Überwachung von Spurenelementen mit Online-ICP‑MS. Spülen und desinfizieren Sie die Leitungen regelmäßig mit oxidierenden Mitteln oder heißem ultrareinem Wasser, um angesammeltes Biofilm und organische Substanzen zu entfernen. Diese Maßnahmen minimieren Kontaminationsereignisse und gewährleisten eine konstante Wasserreinheit am Einsatzort.

Problem: Agglomeration von Schlammpartikeln und Verstopfung der Pads aufgrund inkonstanter Wasserqualität. Änderungen im pH-Wert, der Ionenstärke oder der Temperatur können dazu führen, dass kolloidale Siliciumdioxidpartikel agglomerieren, was zu ungleichmäßiger Politur und Padverglasung führt. Solution: Halten Sie eine strenge Kontrolle der Wasserchemie durch automatisierte Dosierung von pH-Regulatoren und ständige Überwachung der Widerstandsfähigkeit und Siliciumdioxidwerte aufrecht. Verwenden Sie Punktfilter direkt vor dem Polierkopf, um Agglomerate zu entfernen. Einsatz von Konditionierungsdiscs zur Regeneration der Pad-Mikrotextur, und die Bediener überprüfen regelmäßig den Zustand der Pads.

Problem: Schwierigkeiten beim Erkennen und Reagieren auf Qualitätsabweichungen in Echtzeit. Qualitätsprobleme wie ein plötzlicher Rückgang der Widerstandsfähigkeit können übersehen werden, wenn die Überwachung auf periodischen Proben basiert. Solution: Integrieren Sie hochfrequente, Online-Analysatoren mit Alarmsystemen und Datenhistorikern. Widerstandsfähigkeit, Natrium, TOC und Partikelzahlen werden kontinuierlich überwacht, und jede Abweichung löst die sofortige Isolation der betroffenen Leitung aus. Eine Ursachenanalyse identifiziert die Quelle, sei es eine defekte Membran, erschöpftes Harz oder ein Prozessleck. Dieser proaktive Ansatz verhindert, dass kontaminiertes Wasser die Wafer erreicht.

Problem: Verwaltung der Komplexität mehrerer Behandlungstechnologien und Sicherstellung der Kompetenz des Personals. Fortschrittliche Systeme kombinieren RO, CEDI, UV, Filtration und Rückgewinnungstechnologien, von denen jede spezifisches Wissen zur Bedienung und Wartung erfordert. Solution: Entwickeln Sie umfassende Schulungsprogramme und Standardarbeitsanweisungen. Cross-Train Operatoren in jedem Betriebsschritt und verwenden Sie digitale Zwillinge oder Simulationsmodelle, um das Systemverhalten zu visualisieren. Prädiktive Wartungssoftware kann signalisieren, wann Komponenten voraussichtlich ausfallen werden, und Fernsupport von Geräteanbietern kann bei der Fehlersuche helfen. Sicherstellen einer qualifizierten Belegschaft reduziert Ausfallzeiten und erhält die konsistente CMP-Leistung.

Vorteile & Nachteile

Die Auswahl von CMP mit fortschrittlicher Wasseraufbereitung bietet zahlreiche Vorteile für Halbleiterhersteller. Die Fähigkeit, ultraflache Oberflächen zu erzeugen, verbessert die Geräteleistung und den Ertrag, während sie kleinere Strukturgrößen und komplexere Verbindungen ermöglicht. Hochreines Wasser, das durch maßgeschneiderte Behandlungstrains erzeugt wird, verhindert Kontamination und Defektbildung, was eine konstante elektrische Charakteristik über die Wafer hinweg gewährleistet. Die Wiederverwendung von Wasser in geschlossenen Kreisläufen reduziert den Bedarf an Frischwasser und die Abwasserproduktion, spart Kosten und unterstützt Nachhaltigkeitsinitiativen. Integrierte Überwachung und Automatisierung bieten eine Echtzeitkontrolle der Wasserqualität, ermöglichen eine schnelle Reaktion auf Abweichungen und verringern das Risiko von Wafer-Schrott. Der Prozess ist vielseitig und kann verschiedene Materialien wie Kupfer, Wolfram und dielektrische Filme verarbeiten, indem er die Schlammchemie und -bedingungen anpasst. Die Rückgewinnung und das Recycling von Schlämmen reduzieren den chemischen Verbrauch und Abfall.

Es gibt jedoch Nachteile. CMP-Ausrüstung und Wasseraufbereitungssysteme erfordern erheblichen Kapitalaufwand und Platz, und deren Betrieb setzt qualifiziertes Personal voraus. Polierpads und Schlämme sind Verbrauchsmaterialien mit wiederkehrenden Kosten. Der Prozess erzeugt Abwasser mit feinen Schleifmitteln und metallischen Verunreinigungen, die behandelt werden müssen, was die betriebliche Komplexität erhöht. Schlammformulierungen sind empfindlich gegenüber der Wasserchemie, und geringfügige Abweichungen können zu Mängeln führen. Die Erreichung und Aufrechterhaltung von ultrapurem Wasser ist mit ständigem Wachsamkeit verbunden und kann die Materialauswahl für die Infrastruktur einschränken. Schließlich kann die mechanische Einwirkung empfindliche Strukturen beschädigen, wenn sie nicht sorgfältig kontrolliert wird, was eine kontinuierliche Prozessoptimierung erfordert.

| Vorteile | Nachteile |

| Produziert ultra-flache Wafer-Oberflächen für hoch-ertragreiche, hochleistungsfähige Geräte. | Hohe Kapital- und Betriebskosten für Ausrüstung und Wasseraufbereitung. |

| Ermöglicht komplexe Multilayer-Verbindungen und kleine Feature-Größen. | Erzeugt abrasive und metallbelastete Abfälle, die eine spezielle Behandlung benötigen. |

| Ultrapures Wasser und präzise Kontrolle reduzieren Kontamination und Mängel. | Prozessparameter und Wasserchemie müssen streng kontrolliert werden. |

| Wasserwiederverwendung und Schlammrückgewinnung reduzieren Verbrauch und Umweltauswirkungen. | Pad-Abnutzung und Schlammverbrauch sind laufende Verbrauchskosten. |

| Echtzeitüberwachung und Automatisierung verbessern Prozessstabilität und Qualität. | Die Komplexität mehrerer Betriebsabläufe erfordert qualifiziertes Personal. |

Berechnungsbeispiel

Um die zurückgewonnene Wasserflussrate in einem CMP-Spülkreis zu schätzen, berücksichtigen Sie einen Zufluss von 30 m³/h zu einem Poliermodul und ein Rückgewinnungsverhältnis von 70 %. Unter Verwendung der Rückgewinnungsformel (Permeatfluss = Zufluss × Rückgewinnung) entspricht der zurückgewonnene Fluss 21 m³/h Permeat, das für die Wiederverwendung verfügbar ist.

Häufig gestellte Fragen

Frage: Wie kritisch ist die Wasserreinheit bei der chemisch-mechanischen Planarisierung?

Antwort: Die Wasserreinheit ist äußerst kritisch, da Verunreinigungen die Wafer-Oberflächen während und nach dem Polieren direkt beeinflussen können. Gelöste Ionen senken den Widerstand und können sich auf Metallleitungen ablagern, organische Verbindungen können Filme bilden, die die Lithografie stören, und Partikel können Kratzer erzeugen oder sich in den Wafer einbetten. Ultrapures Wasser sorgt dafür, dass sich der Schlamm vorhersehbar verhält und dass die Spülschritte Schleifmittel und Rückstände entfernen, ohne neue Mängel einzuführen. Die Aufrechterhaltung des Widerstands über 18 MΩ·cm und des TOC unter 1 µg/L minimiert diese Risiken und unterstützt die hoch-ertragreiche Herstellung.

Frage: Warum sind Rückgewinnungssysteme in CMP-Prozessen wichtig?

Antwort: CMP verbraucht große Mengen Wasser, und die Entsorgung von Abwasser ohne Recycling ist sowohl kostspielig als auch umwelttechnisch nicht nachhaltig. Rückgewinnungssysteme behandeln das verbrauchte Spülwasser, um Partikel, Metalle und Chemikalien zu entfernen, sodass es in nichtkritischen Prozessschritten wiederverwendet werden kann. Durch die Rückgewinnung von bis zu 70 % des Spülwassers senken die Anlagen den Frischwasserbedarf, reduzieren die Abwassereinleitung und verringern den Chemikalienverbrauch. Fortschrittliche Rückgewinnung stabilisiert auch die Wassertemperatur und -chemie, wodurch der gesamte Prozess konsistenter wird.

Frage: Was passiert, wenn der Widerstand des Spülwassers unter die Spezifikationen fällt?

Antwort: Ein Rückgang des Widerstands weist auf einen Anstieg der ionischen Kontamination hin, der durch eine Erschöpfung des Ionenaustausches, einen Membranfehler oder ein Prozessleck verursacht werden könnte. Wenn kontaminiertes Wasser den Wafer erreicht, kann dies zu Korrosion, unerwünschter Ablagerung oder erhöhter Fehleranfälligkeit führen. Wenn Sensoren einen Rückgang des Widerstands feststellen, wird der betroffene Kreis automatisch isoliert. Die Bediener untersuchen, indem sie Membranen, Harze und Rohrleitungen überprüfen. Sie stellen die Qualität wieder her, indem sie Harze regenerieren, Membranen reinigen oder ersetzen und Leitungen spülen, bevor sie den Kreis wieder in Betrieb nehmen.

Frage: Wie werden Schlämme für verschiedene Materialien angepasst und welche Rolle spielt Wasser?

Antwort: Schlämme werden auf der Grundlage des zu polierenden Materials formuliert. Kupfer-CMP-Schlämme enthalten häufig saure Oxidationsmittel wie Wasserstoffperoxid und Chelatbildner zur Kontrolle der Lösungsraten, während Oxidschlämmem alkalische Lösungen mit kolloidalem Silica verwenden. Die ionische Stärke, der pH-Wert und die Konzentration der Oxidationsmittel werden angepasst, um die gewünschte Abtragsrate und Selektivität zu erreichen. Hochreines Wasser verdünnt die Konzentrate auf Arbeitsstärke und gewährleistet eine konsistente chemische Zusammensetzung. Jede Variabilität in der Wasserqualität kann den pH-Wert des Schlammes und das Oxidationspotenzial verändern, was Abtragsraten und Gleichmäßigkeit beeinflusst.

Frage: Welche Standards leiten das Design und den Betrieb von ultrapuren Wassersystemen für CMP?

Antwort: Mehrere Standards bieten Leitlinien. SEMI F63 umreißt die Spezifikationen für wasserstoffgradige Halbzeuge, einschließlich zulässiger Werte für Ionen, Organik, Partikel und Mikroben. SEMI S2 behandelt die Sicherheitsanforderungen für Umwelt- und Industriehygiene. Hersteller beziehen sich auch auf ISO 9001 für das Qualitätsmanagement und setzen Elemente aus Standards wie ASTM D1193 für Reagenzwasser um. Während jede Einrichtung diese Richtlinien an ihre spezifischen Prozesse anpasst, bieten sie Benchmarks für Leistung, Dokumentation und Validierung.

Frage: Wie oft werden Polierpads und Filter in einem CMP-System ersetzt?

Antwort: Polierpads haben eine begrenzte Lebensdauer, da sie glasurschichtig oder abgenutzt werden, was die Abtragsraten verringert und die Nichtgleichmäßigkeit erhöht. Pads werden typischerweise nach der Verarbeitung einer bestimmten Anzahl von Wafern oder wenn die Abtragsraten unter die Spezifikation fallen, ersetzt – das kann einige Tage bis zu ein paar Wochen dauern, je nach Durchsatz. Filter in der Schlammlieferleitung und in den Spülsystemen werden ersetzt, wenn der Differentialdruck auf eine Verstopfung hinweist oder nach einem festen Zeitintervall, um den Durchbruch von Partikeln zu verhindern. Die routinemäßige Überwachung des Pad-Zustands und der Filterleistung gewährleistet einen rechtzeitigen Ersatz ohne unnötige Ausfallzeiten.

Frage: Kann recyceltes Wasser für alle Spülvorgänge verwendet werden?

Antwort: Recyceltes Wasser, nach der Behandlung, erfüllt möglicherweise nicht die höchsten Reinheitsanforderungen der letzten Spülgänge. Einrichtungen verwenden oft einen kaskadierenden Ansatz: Recyceltes Wasser wird für anfängliche Spülungen verwendet, bei denen eine geringe Kontamination minimalen Einfluss hat, und frisches ultrapures Wasser wird für die letzten Spülungen und die kritische Reinigung verwendet. Diese Kaskade maximiert die Wasserwiederverwendung und schützt gleichzeitig die Produktqualität. Kontinuierliches Monitoring stellt sicher, dass die Qualität des recycelten Wassers innerhalb akzeptabler Grenzen für seine beabsichtigte Verwendung bleibt.

Frage: Welche Risiken bestehen, wenn das gelöste Sauerstoffgehalt im CMP-Wasser nicht kontrolliert wird?

Antwort: Gelöstes Sauerstoff beeinflusst das Redoxpotenzial von Schlämmem und Spülwasser. Hohe Sauerstoffniveaus können die Korrosion von Kupfer oder die Oxidation von Barriereschichten beschleunigen, was zu Lochfraß oder erhöhter Rauhigkeit führt. Umgekehrt kann zu wenig Sauerstoff die Wirksamkeit von Oxidationsmitteln im Schlamm verringern, was die Abtragsraten senkt. Daher wird der gelöste Sauerstoff auf etwa 10 µg/L kontrolliert, indem Membrandegasierung oder Stickstoffüberdeckung eingesetzt wird. Eine unzureichende Kontrolle kann zu inkonsistentem Polieren, erhöhter Defektanzahl und verringerten Ausbeuten führen.

Frage: Wie stellen die Betreiber sicher, dass recycelter Schlamm die Wafer nicht beschädigt?

Antwort: Recycelter Schlamm unterliegt strengen Behandlungs- und Qualitätsprüfungen. Koagulation und Filtration entfernen abrasive Partikel und gelöste Metalle, und der behandelte Schlamm wird auf Partikelgrößenverteilung, Zeta-Potential und chemische Zusammensetzung analysiert. Prüfungen zur Qualitätskontrolle vergleichen die Leistung des recycelten Schlammes mit frischem Material, indem die Abtragsrate, die Oberflächenrauheit und die Defektanzahl auf Testwafern gemessen werden. Nur wenn der recycelte Schlamm diesen Benchmarks entspricht, wird er in der Produktion verwendet. Andernfalls wird er weiter behandelt oder als Abfall entsorgt.