Wasserlösungen für die chemische und Erdölindustrie

Die Erdöl- und chemische Industrie ist ein Sektor, der durch komplexe Produktionsprozesse und intensiven Wasserverbrauch gekennzeichnet ist. Die Qualität des in diesen Sektoren verwendeten Wassers ist entscheidend für sowohl die Effizienz der Produktionsprozesse als auch die Lebensdauer der Ausrüstung. Chemische Substanzen, Mineralien und organische Schadstoffe im unbehandelten Wasser können zu schwerwiegenden Problemen in den Produktionsprozessen führen. Daher ist die Implementierung geeigneter Technologien zur Wasseraufbereitung eine dringende Notwendigkeit für Unternehmen.

Die Wasseraufbereitung in der Öl- und Chemieindustrie umfasst verschiedene Prozesse wie die Behandlung von Rohwasser, die Vorbereitung von Kesselspeisewasser, das Management von Kühlwasser, die Abwasseraufbereitung und Rückgewinnungssysteme. Darüber hinaus bieten diese Lösungen wirtschaftliche Vorteile, die die Nachhaltigkeit unterstützen, sowie die Einhaltung von Umweltvorschriften gewährleisten.

Schauen Sie sich Anwendungen in der Chemie- und Erdölindustrie an!

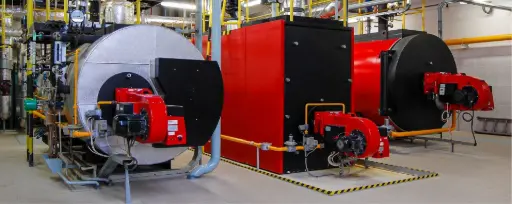

Kesselspeisewasserbehandlung

Bietet hochreines Wasser, um Ablagerungen und Korrosion in Kesseln zu verhindern, wodurch eine zuverlässige Dampferzeugung für chemische Prozesse gewährleistet wird.

Kühlwasserbehandlung

Entfernt Verunreinigungen und verhindert Ablagerungen, Verkrustungen und biologisches Wachstum in Kühlsystemen, um die Effizienz aufrechtzuerhalten und die Ausrüstung zu schützen.

Prozesswasserbehandlung

Liefern Sie Wasser mit spezifischer Qualität für chemische Reaktionen, Lösungsmittelvorbereitung und Materialverarbeitung, um eine konsistente Produktqualität sicherzustellen.

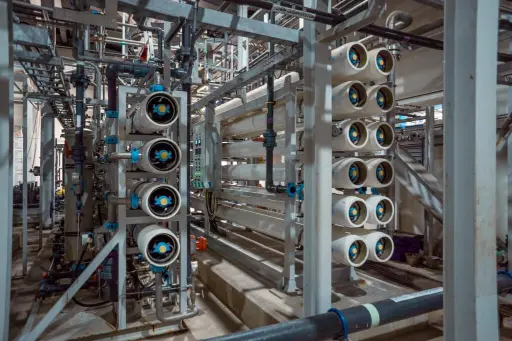

Deionisiertes Wasser für die chemische Produktion

Erzeugt ultrapures Wasser, das für empfindliche chemische Prozesse und zur Aufrechterhaltung der Reinheit in Endprodukten erforderlich ist.

Chemikalien-Dosiersysteme

Führt pH-Stabilisatoren, Korrosionsinhibitoren und Antiskalentmittel ein, um die Wasserchemie für spezifische Prozesse zu optimieren.

Wasserwiederverwendung und Recycling

Gewinnt Wasser aus industriellen Prozessen zurück, reduziert den Frischwasserverbrauch und minimiert die Abwassererzeugung.

Dampfkondensatbehandlung

Reinigt und wiederverwendet Kondensat in Dampfsystemen und reduziert den Wasser- und Energieverbrauch in petrochemischen Anlagen.

Kohlenwasserstoffwäsche und -trennung

Verwendet aufbereitetes Wasser zum Reinigen und Trennen von Kohlenwasserstoffen während des Raffinierungsprozesses.

Einblicke in die Wasserbehandlung für die chemische & Ölindustrie

Warum die Wasserqualität entscheidend ist

In chemischen und petroleumtechnischen Anlagen interagiert jeder Liter Wasser mit Katalysatoren, Wärmeübertragungsflächen und Trennmedien. Gelöste Ionen wie Ca²⁺, Mg²⁺ und SiO₂ begünstigen die Bildung von Ablagerungen, die den Wärmeübergang behindern, während Chlorid, Sulfid und gelöster Sauerstoff die Korrosion in Rohrleitungen, Kolonnen und Kesseln beschleunigen. Schwebstoffe verunreinigen Membranen; Spuren von Kohlenwasserstoffen und Tensiden destabilisieren biologische Schritte. Es sei denn, das Rohwasser wird auf genaue Spezifikationen konditioniert, steigen Produktionsstillstände, Produktkontamination und Sicherheitsrisiken.

Zielqualitätsparameter

Typische Spezifikationen für Make-up- oder Prozesswasser umfassen:

- Leitfähigkeit < 5 µS cm⁻¹ für die Katalysatorvorbereitung und die Herstellung von Lösungsmitteln.

- Silizium < 50 ppb zur Verhinderung von Kesselübertragungen in Turbinen.

- Gesamthärte < 0.1 ppm als CaCO₃ zur Vermeidung von Ablagerungen im Wärmetauscher.

- Chlorid < 0.5 ppm in Hochdruck-Dampfzirkulationen, um Spannungsrisskorrosion zu begrenzen.

- TSS < 1 ppm beim Eintritt in die Umkehrosmose (RO) Module zur Maximierung der Membranlebensdauer.

- Öl & Fett < 10 ppm vor biologischen oder fortschrittlichen Oxidationseinheiten.

Kernbehandlungsherausforderungen

- Variable Feedzusammensetzung – Raffinerieeinläufe mischen Oberflächenwasser, Brunnenwasser und recyceltes Wasser, was anpassungsfähige Vorbehandlung verlangt.

- Hohe Temperaturen & Organika – Kondensatrückführung kann Amine, Phenole und 90 °C Hitze enthalten; Materialien und Harze müssen beständig sein.

- Strenge Entladegenehmigungen – viele Standorte müssen jetzt < 10 ppm COD erreichen oder auf Null-Flüssigkeits-Entladung (ZLD) hinarbeiten.

- Raumgrenzen – Renovierungen von Altstandorten erfordern oft modulare, skidmontierte Lösungen.

Integrierte Behandlungsstrecke

Prozessstufe |

Empfohlene Technologien | Zweck |

|---|---|---|

| Einlassvorbehandlung | Grobe Siebe ➜ Mikro-Sand beschwerte Kläranlagen ➜ Dual-Media- oder Walnussschalenfilter | Entfernen von Grit, Ölen, suspendierten Feststoffen auf <10 ppm TSS |

| Hochreines Make-up | Umkehrosmose ➜ Elektrodeionisation / Mischbettharze | Produzieren von <0,1 µS cm⁻¹ Wasser für Katalysatoren & Mischung |

| Kesselwasseraufbereitung | Heißkalkweicher, Natriumzyklenweicher, Sauerstofffänger-Dosierung, Entgaser | Steuern von Härte, Silizium & gelöstem O₂, um Ablagerungen/Korrosion zu verhindern |

| Kühlturmschleife | Seitenstromfilter, automatische selbstreinigende Siebe, Hypochlorit- oder Monochloramindosierung, Antiscalants | Begrenzung von Verunreinigungen, Biofilmen und Legionellenrisiko, während die Konzentrationszyklen sicher verlängert werden |

| Abwasser & Wiederverwendung | Gelöste-Luft-Floation (DAF) ➜ Membranbioreaktor (MBR) ➜ RO ➜ Verdampfer / Kristallisierer | COD reduzieren, 70–90 % Wasser zurückgewinnen, Breisvolumen minimieren |

| Kohlenwasserstofftrennung | Induzierte Gasflotation, gewellte Platteninterzeptoren, API-Trenner | Reduzieren Sie freies Öl auf <5 ppm vor der nachgeschalteten Politur |

| Kondensatpolitur | ANSI-zertifizierte Vorfilter ➜ Wasserstoff-Kationen-Austauscher ➜ Harzfänger | Eisen, Kupfer abtrennen und 95 % Kondensat an den Kessel zurückführen |

Nachhaltiges Abwassermanagement

Fortgeschrittene Oxidationsprozesse (AOP) – z.B. UV/H₂O₂ oder Fenton – zerstören Farbe und spuren BTEX-Verbindungen, die der konventionellen Biologie entkommen. Wo die Kosten für die Wasserentnahme steigen, liefern MBR-RO-UV-Wiederverwendungsschleifen bis zu 50 % des Kühl- und Reinigungsbedarfs. Für abgelegene Standorte im Oberlauf erreichen modulare Membrandestillation plus Kristallisieranlagen ZLD mit minimalem Eingriff des Bedieners und erzeugen Feststoffe, die für eine sichere Deponierung geeignet sind. Schlamm kann mit Plattenpressen entwässert und in Raffineriekraftstoff gemischt werden, um Entsorgungskosten auszugleichen.

Wesentliche Vorteile für Betreiber

- 3–7 % Energieeinsparungen durch sauberere Wärmeübertragungsflächen.

- Bis zu 30 % Reduktion der Chemiekosten durch Echtzeit-Dosierkontrolle und Online-Überwachung von Kieselsäure/Härte.

- Regulatorische Sicherheit durch Einhaltung der ISO 14001 und IFC-Ableitungsgrenzen, die für globale Kreditgeber entscheidend sind.

- Längere Asset-Lebensdauer dank geringerer Korrosionsraten (≤0,05 mm Jahr⁻¹ in Kohlenstahl).

- Verbesserte ESG-Leistung durch Wasserrecycling-KPIs, die an CDP und GRI gemeldet werden.

Umsetzbare nächste Schritte

Aktuellen Wasserhaushalt prüfen, Qualitätsengpässe mit einem cloudbasierten Simulator modellieren und die kritischste Einheit – oft RO-EDI für hohe Reinheit oder MBR für Wiederverwendung – vor dem vollständigen Rollout testen. Die Zusammenarbeit mit einem Anbieter, der 24/7 Digital Twin Monitoring anbietet, schützt zusätzlich die Betriebszeit.