Yayılma Fırını Nemlendirme

Yarı iletken üretiminde, difüzyon fırınları yüksek sıcaklıklarda çalışır ve bu sıcaklıklarda dopant gazları ve oksidanlar silikon yongalara difüze olarak bağlantı noktaları oluşturur veya dielektrik katmanlar oluşturur. Oksidasyon hızlarını kontrol etmek ve kristal kusurlarını önlemek için üreticiler genellikle taşıyıcı gazı ultra saf su buharı ile zenginleştirir. Endüstride difüzyon fırını ortamını ultra saf buharla nemlendirme olarak bilinen bu uygulama, sıcak azot veya argon akımına kontrollü miktarda nem ekler. Bu, basit bir kaynatma işleminden çok daha karmaşıktır. Operatörler, çok az nem oksit büyümesini yavaşlatırken, çok fazla nem yoğuşmayı ve partikül oluşumunu teşvik ettiğinden, çiğlenme noktasını hassas aletlerle ayarlar. Mühendisler, yüksek saflıkta suyu, kuvars işlem tüpüne girmeden önce tamamen karışan ince damlacıklar veya buhar haline dönüştürmek için nemlendirme sistemleri tasarlar. Bu aşamadaki kontaminasyon, cihaz verimini tehdit eder, çünkü yüksek sıcaklıklar, çözünmüş mineral tuzları veya metal iyonlarını wafer yüzeylerinde "kar" olarak çöktürerek mikro kusurlar oluşturur. Bu nedenle, yalnızca mikroelektronik standartlarına göre arıtılmış su kullanılmasına izin verilir. Difüzyon fırını kapalı ve inert kalmalıdır, bu nedenle enjeksiyon genellikle, süpürme azotu ile karışan kütle akışı kontrollü bir iğne veya aerosol jeneratörü aracılığıyla yapılır. Buharın eklenmesi, silikon yüzeyinde ince bir su tabakası oluşturarak binlerce yonga üzerinde aynı anda homojen oksit büyümesi sağlar ve bu tabaka reaksiyona girerek yüksek kaliteli silikon dioksit oluşturur. Fırın genelinde homojenlik, sabit nem içeriği, kirletici maddelerin olmaması, sabit fırın sıcaklığı ve doğru gaz hızlarına bağlıdır. Bu nedenle nemlendirme alt sistemi, tüm termal sürecin ayrılmaz bir parçası haline gelir ve cihaz performansı ile uzun vadeli güvenilirliği etkiler.

Kimyasal reaksiyonun ötesinde, hassas nemlendirmenin ticari değeri verim ve üretim kapasitesi ile ilgilidir. Yarı iletken fabrikaları her fırına milyonlarca dolar yatırım yapar; herhangi bir kesinti veya verim kaybı, maliyeti kat kat artırır. Uygun bir nemlendirme sistemi, hızlı ve homojen oksidasyonu teşvik ederek işlem süresini kısaltır ve kusurlu oksit tabakaları nedeniyle yeniden işleme ihtiyacını ortadan kaldırır. Bu sistem olmadan, yonga plakaları homojen olmayan oksit kalınlığı geliştirebilir ve bu da transistörlerde eşik voltajı değişikliklerine veya kapasitörlerde daha düşük arıza voltajlarına yol açabilir. Su arıtma, gerekli kalitede besleme suyu üreterek en başından müdahale eder. Tipik olarak, ultra saf su döngüleri nemlendiriciye besleme sağlar, ancak membran gaz giderme veya vakum damıtma gibi ek arıtma işlemleri, toplam çözünmüş katı maddelerin neredeyse sıfıra yakın olmasını sağlar. Çok ince oksitlerde kapı oksit büyümesi için kuru oksidasyon kullanılmasına rağmen, saha oksitlerinin ve izolasyon yapılarının çoğu buhar oksidasyonuna dayanır. Temiz buhar, metal iyonları veya parçacıkları taşımadığı için fırın borusu kirlenmesini de azaltır. Ayrıca, nemlendirme sistemleri, yüzey kimyasını stabilize ederek HCl gibi doping gazlarının daha öngörülebilir şekilde reaksiyona girmesini sağlar. Mühendisler, gelişmiş su arıtma ve nemlendirme donanımının maliyetini, iyileştirilmiş verim ve proses kontrolü ile dengelemelidir. Sonuç olarak, difüzyon fırını nemlendirme, su tesisatının mikroelektronik üretiminde nasıl stratejik bir varlık haline gelebileceğini ve kimya mühendisliği, malzeme bilimi ve kalite kontrolünü tek bir yüksek etkili ünite operasyonunda nasıl birleştirebileceğini vurgulamaktadır.

Difüzyon Fırını Nemlendirme ile İlgili Ürünler

Ters Ozmoz

12–25 bar basınçta çalışan yarı geçirgen poliamid membranlar, çözünmüş tuzların, silikanın ve organik maddelerin %99'una kadarını geri çevirerek, difüzyon fırını nemlendirmesinin temelini oluşturan düşük iletkenlikli bir geçirgen madde üretir. RO üniteleri, mineral safsızlıklarına karşı birincil bariyer görevi görür ve sonraki arıtma işleminden önce iyon konsantrasyonlarını milyar başına düşük parçacık sayısına indirir.

Ultrafiltrasyon

Yaklaşık 0,01 µm gözenek boyutuna sahip polimerik içi boş elyaf membranlar, kolloidal silika, bakteri parçacıkları ve endotoksinleri yakalar. RO ve CEDI'nin aşağı akışına kurulan ultrafiltrasyon, nemlendirme buharlaştırıcılarını ve buhar jeneratörlerini kirlenmeden ve mikrobiyal kontaminasyondan korur.

Elektrodeiyonizasyon (EDI)

Elektrodeiyonizasyon modülleri, iyon değişim reçinelerini bipolar membranlarla birleştirerek elektrik alanı altında kalıntı iyonları giderir. Ortam sıcaklığında sürekli çalışan bu modüller, RO geçirgenliğini 15 MΩ·cm'nin üzerindeki dirençlere kadar iyileştirir. CEDI, asit veya kostik rejenerasyon ihtiyacını ortadan kaldırır ve yüksek saflıkta nemlendirici besleme suyu sağlamak için tercih edilir.

Deiyonizasyon

Yüksek saflıkta reçineler içeren karışık yataklı iyon değişim kapları, RO geçirgenlik kalitesinin ötesinde suyu arıtmak için katyonları ve anyonları değiştirir. İyonik kirlenmeyi izlemek için son bir bariyer sağlarlar ve çevrimdışı olarak yenilenebilirler. Birçok fabrikada CEDI ile değiştirilmesine rağmen, karışık yataklar küçük nemlendirme sistemleri için güvenilir ve basit bir teknoloji olmaya devam etmektedir.

Bu teknolojiler birlikte çalışarak, kirletici maddeler eklemeden temiz buhar veya nemlendirilmiş azota dönüştürülebilen, tutarlı bir şekilde yüksek saflıkta su sağlar. Ters ozmoz, çözünmüş katı maddelerin çoğunu giderir; CEDI ve iyon değişimi, megohm sınıfı direnç elde etmek için geçirgenliği iyileştirir; ultrafiltrasyon ve UV oksidasyonu, kolloidleri ve organik maddeleri yok eder; gaz giderme membranları ise direnci düşürecek veya korozyona neden olacak gazları giderir. Damıtma, proses gereksinimleri teorik saflık sınırlarına yaklaştığında nihai bir koruma sağlar. Sistem seçimi, tesisin mevcut ultra saf su altyapısına, gerekli çiğlenme noktası kararlılığına ve güvenilirlik hedeflerine bağlıdır. Çoğu durumda, sürekli üretimi sürdürmek için modüler kızaklı üniteler nemlendirme döngüsüne entegre edilir. Bu ünitelerin kombinasyonu, yarı iletken üreticilerinin sıkı standartları karşılamasına ve difüzyon fırınına giren her su damlacığının verimi desteklemesini, kusurları desteklememesini sağlar.

İzlenen Temel Su Kalitesi Parametreleri

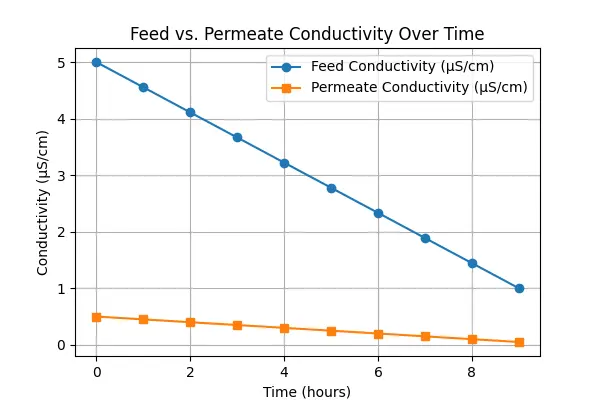

Difüzyon fırını nemlendirme için su kalitesinin izlenmesi, kapsamlı bir dizi ölçüm gerektirir, çünkü en ufak kirleticiler bile 1000 °C'de çökelebilir ve cihazları bozabilir. En temel parametre direnç veya iletkenliktir. Buhar üretimi için kullanılan ultra saf su, 25 °C'de 18 MΩ·cm'nin üzerinde direnç göstermelidir, bu da 0,056 µS/cm'nin altında iletkenliğe karşılık gelir. Direnç, iyonik kirlenmeye tepki verir; bir artış, iyon değişim yataklarında katyon veya anyon geçişi veya CO₂ emilimi olduğunu gösterir. Operatörler ayrıca toplam organik karbonu (TOC) izler ve genellikle 1 µg/L'nin altında tutarak karbon bazlı kalıntıların yonga plakalarına birikmemesini sağlar. Çözünmüş oksijen ve karbondioksit, çiğlenme noktası stabilitesini etkilediği ve atomizasyonu bozan mikro kabarcıklar oluşturabileceği için 10 µg/L'nin altında kalmalıdır. Silikat parçacıkları yonga plakası yüzeylerinde kristalimsi "kar" olarak birikebileceğinden, silika içeriği kritik bir ölçüttür. Toplam silika genellikle 50 ng/L'nin altında tutulur ve daha sıkı süreçlerde 10 ng/L'nin altında tutulması hedeflenir. 0,05 µm'deki parçacık sayıları, ince filmlerde mekanik kusurları önlemek için litre başına yaklaşık 200 parçacık sınırıyla çevrimiçi olarak izlenir. Uçucu olmayan kalıntı (NVR), bir numunenin buharlaştırılmasından sonra kalan toplam kirletici kütlesini ölçer; tipik değerler 100 ng/L'nin altındadır. Demir, bakır ve sodyum gibi eser metaller 1-10 ng/L'nin altında kalmalıdır ve ICP-MS ile izlenir. İyon kromatografisi, klorür, sülfat ve amonyum gibi başlıca anyonları analiz eder ve her biri 50 ng/L'nin altında tutulur. Bakteriyel kontaminasyon tolere edilemez; sınırlar 100 mL başına bir koloni oluşturan birimden (CFU) azdır. Bu parametreler birlikte, iyonik, organik, partikül ve mikrobiyal saflığın tam bir resmini sunar.

Kimyasal saflığın yanı sıra, proses mühendisleri termofiziksel parametreleri de takip ederler. Karbondioksitin emilimi saf suyu nötrlükten uzaklaştırdığı ve herhangi bir tamponlayıcı madde iyonlar getireceği için pH hafif asidik (5,5–7,0) tutulur. Sıcaklık direnci ve çiğ noktasını etkiler; ölçüm telafisi gereklidir. Çiğ noktası, fırına verilen nemin doğrudan bir ölçüsüdür. Tipik nemlendirme aralıkları, azot akımlarında 10 °C ile 40 °C arasındaki çiğ noktalarına karşılık gelir ve bu da hacimce yaklaşık 100 ppm ile %3 arasındaki nem konsantrasyonlarına eşittir. Gerçek zamanlı çiğ noktası analizörleri, ±0,2 °C doğruluk elde etmek için soğutulmuş ayna veya kapasitans sensörleri kullanır. Su enjeksiyonu ve taşıyıcı gazın akış hızları karıştırmayı belirler ve %1'den daha iyi tekrarlanabilirliğe sahip kütle akış kontrolörleri kullanılarak kontrol edilir. Filtreler ve membranlar üzerindeki basınç düşüşü, kirlenmeyi tespit etmek için izlenir. Bazı fabrikalarda, oksidasyon kinetiğini etkileyebildikleri için çözünmüş hidrojen veya diğer gazlar ölçülür. Son olarak, oksidasyon hızı nemden etkilenen dolaylı bir parametredir; işlemden sonra yapılan elipsometri veya oksit kalınlığı ölçümleri nemlendirme kontrol stratejilerine geri bildirilir. Tüm bu parametrelerin dar aralıklar içinde tutulması, nemlendirmenin yeni kirlenme kaynakları oluşturmadan düzgün oksit büyümesine katkıda bulunmasını sağlar.

| Parametre | Tipik Aralık | Kontrol Yöntemi |

| Direnç | > 18,0 MΩ·cm | Sıcaklık dengeleme ve alarm ayar noktalarına sahip sürekli çevrimiçi direnç sensörleri |

| İletkenlik | < 0,056 µS/cm | Dirençlilik ile aynı problar; iyon değişimi rejenerasyonu veya CEDI beslemesinin ayarlanması |

| Toplam Organik Karbon (TOC) | < 1 µg/L | UV oksidasyonu, ardından TOC analizörleri ve sık lamba değişimi |

| Çözünmüş Oksijen | < 10 µg/L | Vakumlu gaz giderme membranları veya depolama tanklarının azotla yıkaması |

| Silika | < 50 ng/L | Ters ozmoz membran bütünlük testleri ve periyodik temizlik veya değiştirme |

| Parçacık Sayısı (>0,05 µm) | < 200 parçacık/L | Ultrafiltrasyonun ardından çevrimiçi partikül sayıcılar ve ön filtre değişiklikleri |

| Uçucu Olmayan Kalıntı (NVR) | < 100 ng/L | Rutin numune alma ile damıtma veya mikron altı filtreleme |

| Eser Metaller (örneğin, Na, Fe) | < 1–10 ng/L | Karışık yataklı iyon değişimi ve periyodik reçine değişimi veya CEDI modülü testi |

| Başlıca Anyonlar (Cl⁻, SO₄²⁻) | < 50 ng/L | İyon kromatografisi alarmları ve kimyasal ilave önleme |

| Bakteriler | < 1 CFU/100 mL | Sıcak su veya ozon kullanarak sterilizasyon ve steril filtreleme |

| pH | 5,5–7,0 | Gaz giderme membranları aracılığıyla CO₂ kontrolü; ara sıra titrasyon kontrolleri |

| Çiğ Noktası | 10–40 °C | Su enjeksiyon akışının kapalı devre kontrolüne sahip çiğlenme noktası sensörleri |

| Akış Hızı | Su: 0,5–10 ml/dk; Azot: 5–50 l/dk | Düzenli kalibrasyonlu kalibre edilmiş kütle akış kontrolörleri |

Tasarım ve Uygulama Hususları

Yarı iletken üretimi için difüzyon fırını nemlendirme sistemi tasarlamak, saflık ve kararlılığı korumak için malzemelerin ve kontrol mimarisinin dikkatli bir şekilde seçilmesini gerektirir. Fırın tüpleri için genellikle kuvars veya yüksek kaliteli silikon karbür kullanılır, çünkü bu malzemeler 1100 °C'nin üzerindeki sıcaklıklara dayanabilir ve yonga plakalarını kirletmez. Nemlendirme hattı, metallerin veya parçacıkların sızmasını önlemek için perfloroalkoksi (PFA) gibi floropolimer borulardan yapılmalıdır; paslanmaz çelik, aşağı akış bileşenleri için kullanılabilir, ancak korozyonu en aza indirmek için pasifleştirilir ve elektroparlatılır. Mühendisler, fırın yükünü, istenen oksidasyon oranını ve çiğlenme noktası aralığını analiz ederek nemlendiricinin boyutunu belirler. Gaz karıştırma manifoldları, ±%1 doğrulukla 5 ila 50 L/dk arasında akış hızlarında taşıyıcı gaz sağlayabilen yüksek hassasiyetli kütle akış kontrolörleri (MFC) gerektirir. Su enjeksiyon cihazları ultrasonik nebülizörler, buhar jeneratörleri veya membran nemlendiriciler kullanabilir. Nebülizörler, piezoelektrik elemanlar kullanarak mikrometre damlacıklarından oluşan bir aerosol oluştururken, buhar jeneratörleri kontrollü koşullar altında ultra saf suyu kaynatır. Enjeksiyon noktası, karıştırma ve ısıtmaya olanak sağlamak ve yonga plakaları üzerinde yoğuşmayı önlemek için fırının sıcak bölgesinin yukarısına yerleştirilir. Enstrümantasyon, verileri sürekli olarak kaydeden dağıtılmış bir kontrol sistemine bağlı çiğlenme noktası sensörleri, direnç probları ve iz silika analizörlerini içerir.

Standartlar tasarım için çerçeveler sağlar. SEMI F63, sızıntı sınırlarını ve yüzey pürüzlülüğünü belirleyerek ultra saf su sistemleri için malzeme ve bileşen seçimine rehberlik eder. ISO 14644 standartları, temiz oda hava kalitesini sınıflandırarak gaz dağıtım hatlarının ve nemlendirici muhafazalarının tasarımını etkiler. Ulusal ve uluslararası kazan kodları buhar jeneratörlerine uygulanabilir ve ASTM D5127, elektronikte kullanılan yüksek saflıkta su için spesifikasyonları özetler. Kontaminasyon riskini azaltmak için tasarıma yedeklilik eklenmiştir; çift RO trenleri ve paralel CEDI modülleri, nemlendirmeyi kapatmadan bakım yapılmasına olanak tanır. Temizlenebilirlik için tasarım yapmak çok önemlidir. Durgunluk ve mikrobik büyümeyi önlemek için borulardaki ölü kollar ve yarıklar ortadan kaldırılmalıdır. Otomatik numune alma portları ve kalibrasyon döngüleri, sensörlerin rutin olarak doğrulanmasını kolaylaştırır. Kontrol sistemleri, direnç eşik değerinin altına düşerse veya çiğlenme noktası belirlenen sınırların ötesine saparsa su enjeksiyonunu önlemek için kilitler içerir. Fırının reçete yönetimi ile entegrasyon, her işlem adımı için doğru nem profilini sağlar. Kapasite planlaması sadece mevcut fırını değil, gelecekteki genişlemeleri de dikkate alır; modüler tasarımlar, büyük bir yeniden yapılandırma gerektirmeden ek nemlendiricilerin eklenmesine olanak tanır. Tüm bu hususlar bir araya gelerek, yüksek hacimli üretimi güvenilir bir şekilde destekleyebilen sağlam bir sistem sunar.

İşletme ve Bakım

Difüzyon fırını nemlendirme sisteminin çalıştırılması, disiplinli prosedürler ve düzenli izleme gerektirir. Üretim başlamadan önce, operatörler su arıtma sisteminin spesifikasyonlara uygun olduğunu doğrular. İyon değişimi ve CEDI modülleri, direnç ayar noktası üzerinde sabitlenene kadar yıkanır; bu ayar noktası genellikle 18 MΩ·cm'dir. Kütle akış kontrolörleri sıfırlanır ve doğru azot ve su akış hızlarını sağlayacak şekilde kalibre edilir. Çiğlenme noktası sensörleri, doğru okuma yaptıklarından emin olmak için referans higrometrelerle karşılaştırılarak kontrol edilir. Çalışma sırasında, kontrol sistemi hedef çiğlenme noktasını ±0,2 °C içinde tutmak için su enjeksiyonunu sürekli olarak ayarlar. Çiğ noktası saparsa, alarmlar operatöre tıkanıklık veya sensör kirlenmesini kontrol etmesini bildirir. Günlük kayıtlar direnç, TOC, silika ve partikül sayılarını kaydeder; sapmalar araştırma yapılmasını gerektirir. Ani yoğuşmayı önlemek için nem giriş hızları dikkatlice programlanır. İşlemden sonra, nemlendirici hattı kuru azotla temizlenerek kalan nem giderilir. Bu temizlik, duruş süresinde korozyonu ve mikrobiyal büyümeyi önler.

Bakım programları, suyun saflığını ve cihazların doğruluğunu korumak için tasarlanmıştır. RO ünitelerinin yukarı akışındaki kartuş filtreler, membran kirlenmesini önlemek için aylık olarak değiştirilir. Ters ozmoz membranları, diferansiyel basınç %15'ten fazla arttığında yerinde temizlenir. CEDI modülleri, besleme ön arıtması ve yüksek dirençli su ile periyodik olarak yıkanması gerekir; elektriksel performans, kireçlenmeyi tespit etmek için izlenir. Ultrafiltrasyon modülleri, biriken kolloidleri gidermek için ters yıkama veya kimyasal temizleme işlemine tabi tutulur. Gaz giderme membranları, vakum pompası performansı ve membran bütünlüğü açısından üç ayda bir denetlenir. Buhar jeneratörleri veya nebülizörler, kalıntıları gidermek için boşaltılır ve temizlenir; ısıtma elemanları kireçlenme açısından denetlenir. TOC oksidasyon ünitelerindeki UV lambaları, her yıl veya TOC seviyeleri beklenmedik bir şekilde yükseldiğinde değiştirilir. Direnç probları, çiğlenme noktası analizörleri ve akış ölçerler dahil olmak üzere sensörler, sertifikalı standartlar kullanılarak belirli aralıklarla (genellikle altı ayda bir) kalibre edilir. Ölçüm sapmaları proses sapmalarına yol açabileceğinden kalibrasyon çok önemlidir.

Operasyon ekipleri ayrıca belgeleri de muhafaza etmelidir. Başlatma, kapatma, temizlik ve acil durum müdahale prosedürleri belgelenir ve düzenli olarak gözden geçirilir. Operatörler, ultra saf su sistemlerinin kullanımı ve kontaminasyonun erken belirtilerinin tanınması konusunda eğitim alırlar. Yedek parça envanterleri, arıza süresini en aza indirmek için O-ringler, filtreler ve sensörler gibi kritik parçaları içerir. Çoklu araç fabrikalarında, kesintileri azaltmak için önleyici bakım genellikle birkaç nemlendirici arasında senkronize edilir. Bakım planı ayrıca mikrobiyal kontrolü de ele alır; sıcak su sanitasyonu veya depolama tanklarına düşük seviyeli ozon dozajı haftalık olarak gerçekleştirilir. Sanitasyondan sonra, sistemin yıkanması, aşağı akış malzemelerine zarar verebilecek oksidanların kalmadığından emin olur. Yapılandırılmış bir işletim ve bakım rejimine bağlı kalarak, tesisler nemlendirmenin kusur kaynağı olmaktan ziyade verim artışına katkıda bulunmaya devam etmesini sağlar.

Zorluklar ve Çözümler

Difüzyon fırını nemlendirmede, her biri hedefli çözümler gerektiren birkaç pratik zorluk ortaya çıkar. Sorun: "Buhar karı" olarak da adlandırılan silika çökelmesi, çözünmüş silika sıcak bölgedeki çözünürlüğü aştığında ve yonga plakalarına biriktiğinde meydana gelir. Çözüm: RO, CEDI ve silikaya özgü iyon değişim reçinelerinin bir kombinasyonu, çözünmüş silikayı tespit sınırlarının altına düşürür ve çevrimiçi silika monitörleri erken uyarılar sağlar. Sorun: Çiğlenme noktası sapması, bir parti içinde oksit kalınlığının düzensiz olmasına neden olabilir. Çözüm: Yüksek hassasiyetli çiğlenme noktası sensörleri kullanan kapalı devre kontrol, kütle akış kontrolörleri aracılığıyla su enjeksiyonunun gerçek zamanlı olarak ayarlanmasıyla birleştiğinde, nemi sıkı toleranslar içinde sabitler. Sapma, sensör kirlenmesinden de kaynaklanabilir, bu nedenle düzenli kalibrasyon ve yedek sensörlerin kurulumu bu riski azaltır. Sorun: Depolama tanklarında ve borularda mikrobiyal büyüme, yüksek sıcaklıklarda ayrışarak parçacıklar oluşturan organik kirleticilere yol açabilir. Çözüm: Sistem tasarımı, ölü bölgeleri ve durgunluğu en aza indirir; periyodik sıcak su sanitasyonu ve ultraviyole tedavisi biyolojik olarak inert bir ortam sağlar ve steril filtreler bakteri girişini önler.

Bir başka zorluk ise ekipman güvenilirliği ve entegrasyonu ile ilgilidir. Sorun: Ters ozmoz ve CEDI modülleri, ön arıtma hataları nedeniyle kirlenebilir veya kireçlenebilir, bu da direncin ani düşüşlerine ve işlem kesintilerine yol açabilir. Çözüm: Kirlenmenin erken belirtilerini tespit etmek için diferansiyel basınç, her ünitenin öncesi ve sonrasındaki iletkenlik ve öngörücü bakım analitiğini içeren katmanlı izleme uygulayın. Yedekli arıtma hatları kurmak, üretimi durdurmadan birinin temizlik için devre dışı bırakılmasını sağlar. Sorun: Nemlendirme ve dopant gazları arasındaki etkileşim, gaz hatlarında istenmeyen reaksiyonlara veya korozyona neden olabilir. Çözüm: Nikel alaşımları veya kaplamalı çelik kullanmak gibi dikkatli malzeme seçimi ve aşındırıcı türlerin yoğuşmasını önlemek için çiğlenme noktasını kontrol etmek, donanımı korur. Hidrofilik dopant gazlar kullanıldığında, dinamik modelleme reaksiyon dengelerini öngörmeye yardımcı olur. Sorun: Proses tarifleri hızla gelişir ve bir oksit kalınlığı için tasarlanmış bir nemlendirme sistemi yeni gereksinimleri karşılamayabilir. Çözüm: Modüler nemlendiriciler, ayarlanabilir enjeksiyon oranları ve yazılımla yapılandırılabilir kontrol şemaları sayesinde tasarım esnekliği, uyum sağlama imkanı sunar. Ekipman tedarikçilerini sürekli iyileştirme programlarına dahil etmek, teknoloji düğümlerine ayak uyduran özel çözümler sunar. Sorunları sistematik olarak belirleyip sağlam çözümler uygulayarak, fabrikalar yüksek verimi korur ve sermaye yatırımlarını korur.

Avantajlar ve Dezavantajlar

Ultra saf buhar veya nemlendirilmiş azot kullanan nemlendirme difüzyon fırınları belirgin avantajlar sağlar. Hızlı ve homojen oksidasyonu destekleyen buhar, kuru oksidasyonun gerektirdiği sürenin çok daha kısa bir sürede daha kalın oksitlerin oluşmasını sağlar. Homojenliğin artması, her bir yonga plakasında daha sıkı elektriksel özellikler anlamına gelir ve bu da milyarlarca transistör içeren modern cihazlar için çok önemlidir. Nemlendirme, belirli bir oksit kalınlığına ulaşmak için gereken oksidasyon sıcaklığını düşürdüğü için termal bütçeyi de azaltır. Daha düşük sıcaklıklar, dopant difüzyonunu azaltır ve bağlantı derinliklerini korur. Temiz buhar, kontaminasyonu en aza indirir ve kuvars tüpü, dopant gazlarını seyreltip korozif etkilerinden korur. Operasyon tarafında, çiğlenme noktasını ayarlama yeteneği, farklı cihaz katmanları için oksidasyon hızlarını hassas bir şekilde ayarlama esnekliği sağlar. Yüksek hacimli üretimde, bu avantajlar verimi artırır ve yonga başına maliyeti düşürür, bu da nemlendirmeyi vazgeçilmez bir özellik haline getirir.

Ancak, bu teknikin dezavantajları da vardır. Kapsamlı su arıtma ve nemlendirme sistemlerinin kurulum maliyeti, özellikle damıtma veya vakumlu gaz giderme eklendiğinde, oldukça yüksek olabilir. Sürekli çalışma, kontaminasyon olaylarını önlemek için dikkatli izleme ve bakım gerektirir. Gaz akışlarının nemlendirilmesi, proses tariflerine karmaşıklık getirir ve ek sensörler ve kontrol mantığı gerektirir. Düzgün bir şekilde kontrol edilmezse, fazla su buharı fırın duvarlarında veya yonga plakalarında yoğunlaşarak kayma çizgileri veya nodüller gibi kusurlara neden olabilir. Ayrıca, nemlendirme, oksit kalınlığında hafif bir artışın bile istenmediği ultra ince geçit oksitleri için uygun olmayabilir; bu durumlarda kuru oksidasyon tercih edilen yöntem olmaya devam eder. Bu artıları ve eksileri dengelemek, fabrikaların ürün karışımlarını desteklemek için nemlendirmeyi ne zaman ve nasıl kullanacaklarına karar vermelerine yardımcı olur.

| Artıları | Eksileri |

| Hızlı ve düzgün oksit büyümesi işlem süresini kısaltır | Pahalı su arıtma ve kontrol sistemleri gerektirir. |

| Tutarlı oksit kalınlığı sayesinde cihaz güvenilirliği artırıldı | Ek sensörler ve bakım karmaşıklığı |

| Daha düşük oksidasyon sıcaklığı, bağlantı derinliklerini korur. | Kötü kontrol edildiğinde yoğuşma ve "buhar karı" riski |

| Ayarlanabilir çiğlenme noktası, işlem esnekliği sağlar | Ultra ince kapı oksitleri için uygun değildir |

| Temiz buhar, aşındırıcı katkı gazlarını seyreltir ve fırının ömrünü uzatır. | Kontaminasyonu önlemek için sürekli izleme gereklidir |

Sıkça Sorulan Sorular

Soru: Neden birçok yarı iletken işlemde nemlendirme, kuru oksidasyona tercih edilir?

Cevap: Nemlendirme, oksidasyonu hızlandırır çünkü su molekülleri silikon dioksit tabakasından oksijenden daha hızlı yayılır. Bu, alan oksitleri veya izolasyon tabakaları gibi daha kalın oksitlerin daha düşük sıcaklıklarda ve daha kısa sürede büyümesini sağlar. Daha düşük termal bütçeler, katkılı bağlantı noktalarını istenmeyen difüzyondan korur ve ortaya çıkan oksit daha az mikro boşluk içerir. Artan büyüme hızı, yüksek hacimli fabrikalarda verimi de artırır ve nemlendirilmiş oksidasyonu birçok tabaka için daha ekonomik hale getirir.

Soru: Suyu buhara dönüştürmeden önce ne kadar saf olması gerekir?

Cevap: Su, yonga plakalarının durulanmasında kullanılanlara benzer ultra saf su standartlarına uygun olmalıdır. Tipik direnç 18 MΩ·cm'nin üzerinde, toplam organik karbon 1 µg/L'nin altında ve silika 50 ng/L'nin altında olmalıdır. Parçacıklar, bakteriler ve metal iyonları tespit sınırlarına yakın tutulur. Herhangi bir sapma, fırın sıcaklıklarında çökelmeye yol açarak waferlarda mikro kusurlar oluşturabilir. Bu nedenle, su kullanımdan önce ters ozmoz, elektrodeiyonizasyon, ultrafiltrasyon ve bazen damıtma ile arıtılır.

Soru: Difüzyon fırını nemlendirmesini kontrol etmek için hangi araçlar gereklidir?

Cevap: Anahtar cihazlar arasında su saflığını izlemek için çevrimiçi direnç ve iletkenlik probları, gaz akışındaki nemi ölçmek için çiğ noktası sensörleri, hassas su ve gaz dozajı için kütle akış kontrolörleri ve organik izleme için TOC analizörleri bulunur. Silika analizörleri, parçacık sayıcılar ve çözünmüş oksijen sensörleri gibi ek cihazlar kapsamlı izleme sağlar. Tüm cihazlar, enjeksiyon oranlarını ayarlayan ve sınırlar aşıldığında alarmları tetikleyen bir kontrol sistemine beslenir.

Soru: Nemlendirme, mevcut difüzyon fırınlarına sonradan takılabilir mi?

Cevap: Birçok eski fırın, nemlendirme modülleri ile yenilenebilir, ancak alan, kontrol entegrasyonu ve malzeme uyumluluğu dikkate alınmalıdır. Nemlendirici, temiz bir gaz hattına, enjeksiyon mekanizmasına ve fırın kontrolörüne bağlı sensörlere ihtiyaç duyar. Buhara veya nemlendirilmiş gazlara maruz kalan malzemeler, korozyona ve yüksek sıcaklıklara dayanıklı olmalıdır. Tesisler ayrıca gerekli saflığı sağlamak için su arıtma sistemlerini yükseltmelidir. Dikkatli bir mühendislik çalışması ile yenilemeler mümkündür ve mevcut ekipmanın performansını artırabilir.

Soru: Farklı oksidasyon işlemleri için çiğlenme noktası nasıl ayarlanır?

Cevap: Taşıyıcı gazdaki nem içeriğine karşılık gelen çiğlenme noktası, oksit kalınlığı ve işlem reçetesi temel alınarak seçilir. Daha yüksek çiğlenme noktası, oksidasyon hızını artırır, ancak yoğuşma riskini de artırır. Mühendisler, oksidasyon kinetik modellerini kullanarak istenen çiğ noktasını hesaplar ve ardından uygun miktarda su enjekte etmek için kütle akış kontrolörlerini programlar. Çiğ noktası sensörleri geri bildirim sağlar ve sistem, ayar noktasını korumak için gerçek zamanlı olarak ayarlamalar yapar. Tipik aralıklar 10 °C ile 40 °C arasındadır, ancak gelişmiş işlemler daha sıkı kontrol veya farklı aralıklar gerektirebilir.

Soru: Difüzyon fırını nemlendirme ile ilgili çevresel veya güvenlikle ilgili endişeler var mı?

Cevap: Başlıca güvenlik hususları, yüksek sıcaklıkta çalışan ekipmanların ve basınçlı gazların kullanımıyla ilgilidir. Operatörler, nemlendiricilerin temiz odalara buhar sızdırmaması veya yanıklara neden olmaması için gerekli önlemleri almalıdır. Membran temizliği için kullanılan asitler gibi, işlem öncesinde kullanılan su arıtma kimyasalları, uygun şekilde kullanılması ve bertaraf edilmesi gerekir. Çevresel açıdan bakıldığında, nemlendiriciler az miktarda su enjekte ettiği için su tüketimi nispeten düşüktür, ancak arıtma sistemi dikkatli bir şekilde yönetilmesi gereken konsantre akışlar üretebilir. Atık minimizasyonu uygulamalarının hayata geçirilmesi ve güvenlik protokollerine uyulması, bu sorunların çözümüne yardımcı olur.