Diffusion Furnace Humidification

Dans la fabrication des semi-conducteurs, les fours à diffusion fonctionnent à des températures élevées où les gaz dopants et les oxydants se diffusent dans les plaquettes de silicium pour former des jonctions ou développer des couches diélectriques. Afin de contrôler les taux d'oxydation et d'éviter les défauts cristallins, les fabricants enrichissent souvent le gaz vecteur avec de la vapeur d'eau ultra-pure. Cette pratique, connue dans l'industrie sous le nom d'humidification de l'environnement du four à diffusion avec de la vapeur ultra-pure, introduit une quantité contrôlée d'humidité dans un flux d'azote ou d'argon chaud. Il ne s'agit pas d'un simple processus d'ébullition. Les opérateurs règlent le point de rosée à l'aide d'instruments de précision, car une humidité trop faible ralentit la croissance de l'oxyde, tandis qu'une humidité trop élevée favorise la condensation et la formation de particules. Les ingénieurs conçoivent des systèmes d'humidification pour convertir l'eau de haute pureté en fines gouttelettes ou en vapeur qui se mélangent complètement avant d'entrer dans le tube de traitement en quartz. À ce stade, toute contamination menace le rendement des dispositifs, car les températures élevées précipitent les sels minéraux ou les ions métalliques dissous sous forme de « neige » à la surface des plaquettes, créant ainsi des micro-défauts. C'est pourquoi seule l'eau traitée selon les normes microélectroniques est autorisée. Le four à diffusion doit rester hermétique et inerte. L'injection s'effectue donc généralement à l'aide d'une aiguille à débit massique contrôlé ou d'un générateur d'aérosol qui se mélange à l'azote balayant. L'introduction de vapeur permet une croissance uniforme de l'oxyde sur des milliers de plaquettes à la fois en créant une fine pellicule d'eau à la surface du silicium, qui réagit pour former du dioxyde de silicium de haute qualité. L'uniformité dans le four dépend d'une teneur en humidité constante, de l'absence de contaminants, d'une température stable du four et de vitesses de gaz correctes. Le sous-système d'humidification devient donc partie intégrante de l'ensemble du processus thermique, influençant les performances et la fiabilité à long terme des dispositifs.

Au-delà de la réaction chimique elle-même, la valeur commerciale d'une humidification précise est liée au rendement et au débit. Les usines de semi-conducteurs investissent des millions dans chaque four ; tout temps d'arrêt ou perte de rendement a un coût amplifié. Un système d'humidification approprié réduit le temps de traitement en favorisant une oxydation rapide et uniforme et élimine les retouches dues à des couches d'oxyde défectueuses. Sans cela, les plaquettes peuvent présenter une épaisseur d'oxyde non uniforme, ce qui entraîne des variations de tension de seuil dans les transistors ou des tensions de claquage plus faibles dans les condensateurs. Le traitement de l'eau intervient dès le début en produisant une eau d'alimentation de la qualité requise. En général, des boucles d'eau ultra-pure alimentent l'humidificateur, mais un polissage supplémentaire, tel que le dégazage par membrane ou la distillation sous vide, garantit une teneur en solides dissous totale proche de zéro. Bien que l'oxydation à sec soit utilisée pour la croissance de l'oxyde de grille sur des oxydes très fins, la majorité des oxydes de champ et des structures d'isolation reposent sur l'oxydation à la vapeur. La vapeur propre réduit également la contamination des tubes du four, car elle ne transporte pas d'ions métalliques ni de particules. De plus, les systèmes d'humidification permettent aux gaz de dopage tels que le HCl de réagir de manière plus prévisible en stabilisant la chimie de surface. Les ingénieurs doivent trouver un équilibre entre le coût des équipements sophistiqués de traitement de l'eau et d'humidification et l'amélioration des rendements et du contrôle des processus. En fin de compte, l'humidification des fours à diffusion souligne à quel point l'approvisionnement en eau peut devenir un atout stratégique dans la fabrication de microélectronique, en reliant le génie chimique, la science des matériaux et le contrôle qualité dans une seule opération unitaire à fort impact.

Produits connexes pour l'humidification des fours à diffusion

Osmose inverse

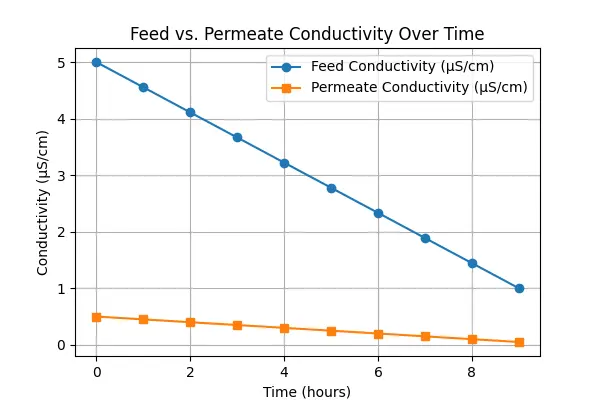

Des membranes semi-perméables en polyamide fonctionnant à une pression de 12 à 25 bars rejettent jusqu'à 99 % des sels dissous, de la silice et des matières organiques, produisant un perméat à faible conductivité qui sert de base à l'humidification du four à diffusion. Les unités d'osmose inverse constituent la première barrière contre les impuretés minérales, réduisant les concentrations ioniques à quelques parties par milliard avant le polissage ultérieur.

Ultrafiltration

Les membranes polymères à fibres creuses, dont la taille des pores est d'environ 0,01 µm, capturent la silice colloïdale, les fragments bactériens et les endotoxines. Installée en aval de l'osmose inverse et du CEDI, l'ultrafiltration protège les vaporisateurs d'humidification et les générateurs de vapeur contre l'encrassement et la contamination microbienne.

Électrodéionisation (EDI)

Les modules d'électrodéionisation combinent des résines échangeuses d'ions et des membranes bipolaires pour éliminer les ions résiduels sous l'effet d'un champ électrique. Fonctionnant en continu à température ambiante, ils polissent le perméat RO pour obtenir des résistivités supérieures à 15 MΩ·cm. La CEDI élimine le besoin de régénération acide ou caustique et est privilégiée pour fournir une eau d'alimentation d'humidificateur de haute pureté.

Déionisation

Les cuves d'échange d'ions à lit mixte contenant des résines de haute pureté échangent les cations et les anions afin d'obtenir une eau d'une qualité supérieure à celle obtenue par osmose inverse. Elles constituent une barrière finale contre les traces de contamination ionique et peuvent être régénérées hors ligne. Bien qu'elles soient remplacées par la technologie CEDI dans de nombreuses usines, les cuves à lit mixte restent une technologie fiable et simple pour les petits systèmes d'humidification.

Ces technologies fonctionnent ensemble pour fournir une eau d'une pureté constante qui peut être convertie en vapeur propre ou en azote humidifié sans introduire de contaminants. L'osmose inverse élimine la majeure partie des solides dissous ; la CEDI et l'échange d'ions polissent le perméat pour obtenir une résistivité de l'ordre du mégohm ; l'ultrafiltration et l'oxydation UV attaquent les colloïdes et les matières organiques ; et les membranes de dégazage éliminent les gaz qui, autrement, réduiraient la résistivité ou contribueraient à la corrosion. La distillation offre une protection ultime lorsque les exigences du processus approchent les limites théoriques de pureté. Le choix des systèmes dépend de l'infrastructure existante de l'installation en matière d'eau ultra-pure, de la stabilité requise du point de rosée et des objectifs de fiabilité. Dans de nombreux cas, des unités modulaires montées sur skid sont intégrées dans la boucle d'humidification afin de maintenir une production continue. La combinaison de ces unités permet aux fabricants de semi-conducteurs de respecter des normes strictes et de garantir que chaque goutte d'eau entrant dans un four à diffusion favorise le rendement et non les défauts.

Principaux paramètres de qualité de l'eau surveillés

La surveillance de la qualité de l'eau pour l'humidification des fours à diffusion nécessite un ensemble complet de mesures, car même les contaminants les plus infimes peuvent précipiter à 1 000 °C et endommager les appareils. Le paramètre le plus fondamental est la résistivité ou la conductivité. L'eau ultra-pure utilisée pour la production de vapeur doit présenter une résistivité supérieure à 18 MΩ·cm à 25 °C, ce qui correspond à une conductivité inférieure à 0,056 µS/cm. La résistivité réagit à la contamination ionique ; une augmentation indique une percée de cations ou d'anions dans les lits d'échange d'ions ou une absorption de CO₂. Les opérateurs surveillent également le carbone organique total (COT), qu'ils maintiennent généralement en dessous de 1 µg/L afin de garantir qu'aucun résidu à base de carbone ne se dépose sur les plaquettes. L'oxygène dissous et le dioxyde de carbone doivent rester en dessous de 10 µg/L, car ils influencent la stabilité du point de rosée et peuvent former des microbulles qui perturbent l'atomisation. La teneur en silice est un paramètre essentiel, car les particules de silicate peuvent se déposer à la surface des plaquettes sous forme de « neige » cristalline. La silice totale est généralement contrôlée à moins de 50 ng/L, et les processus plus stricts visent moins de 10 ng/L. Le nombre de particules de 0,05 µm est surveillé en ligne, avec des limites d'environ 200 particules par litre afin d'éviter les défauts mécaniques dans les films minces. Les résidus non volatils (NVR) mesurent la masse totale des contaminants restants après évaporation d'un échantillon ; les valeurs sont généralement inférieures à 100 ng/L. Les métaux traces tels que le fer, le cuivre et le sodium doivent rester inférieurs à 1-10 ng/L, contrôlés par ICP-MS. La chromatographie ionique analyse les principaux anions tels que le chlorure, le sulfate et l'ammonium, chacun devant être maintenu en dessous de 50 ng/L. La contamination bactérienne ne peut être tolérée ; les limites sont inférieures à une unité formant colonie (UFC) pour 100 ml. Ensemble, ces paramètres fournissent une image complète de la pureté ionique, organique, particulaire et microbienne.

Outre la pureté chimique, les ingénieurs de procédés surveillent les paramètres thermophysiques. Le pH est maintenu légèrement acide (5,5-7,0) car l'absorption de dioxyde de carbone modifie la neutralité de l'eau pure, et tout agent tampon introduirait des ions. La température influence la résistivité et le point de rosée ; une compensation de mesure est nécessaire. Le point de rosée lui-même est une mesure directe de l'humidité fournie au four. Les plages d'humidification typiques correspondent à des points de rosée compris entre 10 °C et 40 °C dans les flux d'azote, ce qui équivaut à des concentrations d'humidité d'environ 100 ppm à 3 % en volume. Les analyseurs de point de rosée en temps réel utilisent des capteurs à miroir refroidi ou à capacité pour atteindre une précision de ±0,2 °C. Les débits d'injection d'eau et de gaz vecteur déterminent le mélange et sont contrôlés à l'aide de régulateurs de débit massique avec une répétabilité supérieure à 1 %. La chute de pression à travers les filtres et les membranes est surveillée afin de détecter tout encrassement. Dans certaines usines, l'hydrogène dissous ou d'autres gaz sont mesurés car ils peuvent affecter la cinétique d'oxydation. Enfin, le taux d'oxydation lui-même est un paramètre indirect influencé par l'humidité ; l'ellipsométrie ou les mesures de l'épaisseur de l'oxyde après traitement sont réutilisées dans les stratégies de contrôle de l'humidification. Le maintien de tous ces paramètres dans des plages étroites garantit que l'humidification contribue à une croissance uniforme de l'oxyde sans introduire de nouvelles sources de contamination.

| Paramètre | Plage typique | Méthode de contrôle |

| Résistivité | > 18,0 MΩ·cm | Capteurs de résistivité en ligne continus avec compensation de température et seuils d'alarme |

| Conductivité | < 0,056 µS/cm | Mêmes sondes que pour la résistivité ; réglage de la régénération par échange d'ions ou de l'alimentation CEDI |

| Carbone organique total (COT) | < 1 µg/L | Oxydation UV suivie d'analyseurs de COT et remplacement fréquent des lampes |

| Oxygène dissous | < 10 µg/L | Membranes de dégazage sous vide ou barbotage d'azote dans les réservoirs de stockage |

| Silice | < 50 ng/L | Tests d'intégrité des membranes d'osmose inverse et nettoyage ou remplacement périodique |

| Nombre de particules (>0,05 µm) | < 200 particules/L | Ultrafiltration suivie d'un comptage en ligne des particules et d'un remplacement des préfiltres |

| Résidu non volatil (NVR) | < 100 ng/L | Distillation ou filtration submicronique avec échantillonnage régulier |

| Éléments traces (par exemple, Na, Fe) | < 1–10 ng/L | Échange d'ions en lit mixte et remplacement périodique de la résine ou test du module CEDI |

| Anions principaux (Cl⁻, SO₄²⁻) | < 50 ng/L | Alarmes de chromatographie ionique et prévention de l'ajout de produits chimiques |

| Bactéries | < 1 UFC/100 ml | Désinfection à l'eau chaude ou à l'ozone et filtration stérile |

| pH | 5,5–7,0 | Contrôle du CO₂ via des membranes de dégazage ; contrôles occasionnels par titrage |

| Point de rosée | 10 à 40 °C | Capteurs de point de rosée avec contrôle en boucle fermée du débit d'injection d'eau |

| Débit | Eau : 0,5 à 10 ml/min ; Azote : 5 à 50 l/min | Régulateurs de débit massique calibrés avec étalonnage régulier |

Considérations relatives à la conception et à la mise en œuvre

La conception d'un système d'humidification pour four à diffusion destiné à la fabrication de semi-conducteurs nécessite une sélection rigoureuse des matériaux et de l'architecture de contrôle afin de garantir la pureté et la stabilité. Le quartz ou le carbure de silicium de haute qualité sont couramment utilisés pour les tubes de four, car ces matériaux supportent des températures supérieures à 1 100 °C sans contaminer les plaquettes. La ligne d'humidification doit être construite à partir de tubes en fluoropolymère, tels que le perfluoroalkoxy (PFA), afin d'éviter le lessivage des métaux ou des particules ; l'acier inoxydable peut être utilisé pour les composants en aval, mais il est passivé et électropoli afin de minimiser la corrosion. Les ingénieurs dimensionnent l'humidificateur en analysant la charge du four, le taux d'oxydation souhaité et la plage du point de rosée. Les collecteurs de mélange de gaz nécessitent des régulateurs de débit massique (MFC) de haute précision, capables de fournir un gaz vecteur à des débits compris entre 5 et 50 L/min avec une précision de ±1 %. Les dispositifs d'injection d'eau peuvent utiliser des nébuliseurs à ultrasons, des générateurs de vapeur ou des humidificateurs à membrane. Les nébuliseurs créent un aérosol de gouttelettes micrométriques à l'aide d'éléments piézoélectriques, tandis que les générateurs de vapeur font bouillir de l'eau ultra-pure dans des conditions contrôlées. Le point d'injection est placé en amont de la zone chaude du four afin de permettre le mélange et le chauffage, tout en évitant la condensation sur les plaquettes. L'instrumentation comprend des capteurs de point de rosée, des sondes de résistivité et des analyseurs de traces de silice connectés à un système de contrôle distribué qui enregistre les données en continu.

Les normes fournissent des cadres pour la conception. La norme SEMI F63 guide la sélection des matériaux et des composants pour les systèmes d'eau ultra-pure, en spécifiant les limites de lixiviation et la rugosité de surface. Les normes ISO 14644 classifient la qualité de l'air des salles blanches, influençant la conception des conduites d'alimentation en gaz et des enceintes d'humidificateurs. Les codes nationaux et internationaux relatifs aux chaudières peuvent s'appliquer aux générateurs de vapeur, et la norme ASTM D5127 définit les spécifications pour l'eau de haute pureté utilisée dans l'électronique. La redondance est intégrée à la conception afin d'atténuer le risque de contamination ; deux trains RO et des modules CEDI parallèles permettent d'effectuer la maintenance sans arrêter l'humidification. Il est essentiel de concevoir des systèmes faciles à nettoyer. Les bouts de tuyaux morts et les crevasses dans la tuyauterie doivent être éliminés afin d'éviter la stagnation et la croissance microbienne. Des ports d'échantillonnage automatisés et des boucles d'étalonnage facilitent la vérification régulière des capteurs. Les systèmes de contrôle intègrent des verrouillages afin d'empêcher l'injection d'eau si la résistivité tombe en dessous du seuil ou si le point de rosée s'écarte au-delà des limites définies. L'intégration avec la gestion des recettes du four garantit un profil d'humidité correct pour chaque étape du processus. La planification de la capacité tient compte non seulement du four actuel, mais aussi des extensions futures ; la conception modulaire permet d'ajouter des humidificateurs supplémentaires sans reconfiguration majeure. Toutes ces considérations convergent pour offrir un système robuste capable de prendre en charge de manière fiable une production à grand volume.

Exploitation et maintenance

L'utilisation d'un système d'humidification à four à diffusion nécessite des procédures rigoureuses et une surveillance régulière. Avant le lancement d'une production, les opérateurs vérifient que le skid de traitement de l'eau est conforme aux spécifications. Les modules d'échange d'ions et CEDI sont rincés jusqu'à ce que la résistivité se stabilise au-dessus du point de consigne, qui est généralement de 18 MΩ·cm. Les régulateurs de débit massique sont remis à zéro et calibrés pour fournir les débits d'azote et d'eau corrects. Les capteurs de point de rosée sont vérifiés par rapport à des hygromètres de référence afin de garantir leur précision. Pendant le fonctionnement, le système de contrôle ajuste en permanence l'injection d'eau afin de maintenir le point de rosée cible à ±0,2 °C. Si le point de rosée dérive, des alarmes invitent l'opérateur à vérifier s'il y a des obstructions ou des encrassements des capteurs. Les journaux quotidiens enregistrent la résistivité, le COT, la silice et le nombre de particules ; les écarts déclenchent des investigations. Pour éviter une condensation soudaine, les taux de rampe pour l'introduction d'humidité sont programmés avec soin. Après le traitement, la ligne d'humidification est purgée avec de l'azote sec afin d'éliminer l'humidité résiduelle. Cette purge empêche la corrosion et la croissance microbienne pendant les temps d'arrêt.

Les programmes d'entretien sont conçus pour préserver la pureté de l'eau et la précision des instruments. Les filtres à cartouche en amont des unités d'osmose inverse sont remplacés tous les mois afin d'éviter l'encrassement des membranes. Les membranes d'osmose inverse sont nettoyées sur place lorsque la pression différentielle augmente de plus de 15 %. Les modules CEDI nécessitent un prétraitement de l'alimentation et un rinçage périodique à l'eau à haute résistivité ; les performances électriques sont surveillées afin de détecter tout dépôt calcaire. Les modules d'ultrafiltration sont soumis à un lavage à contre-courant ou à un nettoyage chimique afin d'éliminer les colloïdes accumulés. Les membranes de dégazage sont inspectées tous les trimestres afin de vérifier les performances de la pompe à vide et l'intégrité de la membrane. Les générateurs de vapeur ou les nébuliseurs sont vidangés et nettoyés afin d'éliminer tout résidu ; leurs éléments chauffants sont inspectés afin de détecter tout dépôt. Les lampes UV des unités d'oxydation du COT sont remplacées chaque année ou lorsque les niveaux de COT augmentent de manière inattendue. Les capteurs, notamment les sondes de résistivité, les analyseurs de point de rosée et les débitmètres, sont étalonnés à intervalles définis, généralement tous les six mois, à l'aide de normes certifiées. L'étalonnage est essentiel, car une dérive des mesures peut entraîner des écarts dans le processus.

Les équipes opérationnelles doivent également tenir à jour la documentation. Les procédures de démarrage, d'arrêt, de nettoyage et d'intervention d'urgence sont documentées et régulièrement révisées. Les opérateurs reçoivent une formation sur la manipulation des systèmes d'eau ultra-pure et sur la reconnaissance des premiers signes de contamination. Les stocks de pièces de rechange comprennent des éléments essentiels tels que des joints toriques, des filtres et des capteurs afin de minimiser les temps d'arrêt. Dans les usines multi-outils, la maintenance préventive est souvent synchronisée entre plusieurs humidificateurs afin de réduire les perturbations. Le plan de maintenance prévoit également le contrôle microbien ; une désinfection à l'eau chaude ou un dosage faible d'ozone des réservoirs de stockage est effectué chaque semaine. Après la désinfection, le rinçage du système permet de s'assurer qu'il ne reste aucun oxydant susceptible d'attaquer les matériaux en aval. En adhérant à un régime d'exploitation et de maintenance structuré, les installations garantissent que l'humidification continue de contribuer à l'amélioration du rendement plutôt que d'être une source de défauts.

Défis et solutions

L'humidification dans les fours à diffusion pose plusieurs défis pratiques, qui nécessitent chacun des solutions ciblées. Problème : la précipitation de silice, également appelée « neige de vapeur », se produit lorsque la silice dissoute dépasse la solubilité dans la zone chaude et se dépose sur les plaquettes. Solution : une combinaison de RO, CEDI et de résines échangeuses d'ions spécifiques à la silice réduit la silice dissoute en dessous des limites de détection, et des moniteurs de silice en ligne fournissent des alertes précoces. Problème : la dérive du point de rosée peut entraîner une épaisseur d'oxyde non uniforme dans un lot. Solution : un contrôle en boucle fermée utilisant des capteurs de point de rosée de haute précision, associé à un ajustement en temps réel de l'injection d'eau via des régulateurs de débit massique, stabilise l'humidité dans des tolérances strictes. La dérive peut également provenir de la contamination des capteurs, c'est pourquoi un étalonnage régulier et l'installation de capteurs redondants atténuent ce risque. Problème : la croissance microbienne dans les réservoirs de stockage et les canalisations peut introduire des contaminants organiques qui se décomposent à haute température pour former des particules. Solution : la conception du système minimise les zones mortes et la stagnation ; une désinfection périodique à l'eau chaude et un traitement aux ultraviolets maintiennent un environnement biologiquement inerte, et des filtres stériles empêchent la pénétration de bactéries.

Une autre série de défis concerne la fiabilité et l'intégration des équipements. Problème : les modules d'osmose inverse et CEDI peuvent s'encrasser ou s'entartrer en raison de défaillances du prétraitement en amont, entraînant des baisses soudaines de la résistivité et des interruptions du processus. Solution : mettre en place une surveillance à plusieurs niveaux qui inclut la pression différentielle, la conductivité avant et après chaque unité, et des analyses de maintenance prédictive pour détecter les premiers signes d'encrassement. L'installation de trains de traitement redondants permet d'en mettre un hors service pour le nettoyer sans interrompre la production. Problème : l'interaction entre l'humidification et les gaz dopants peut provoquer des réactions indésirables ou de la corrosion dans les conduites de gaz. Solution : une sélection rigoureuse des matériaux, comme l'utilisation d'alliages de nickel ou d'acier revêtu, et le contrôle du point de rosée pour éviter la condensation d'espèces corrosives, permettent de protéger le matériel. Lorsque des gaz dopants hydrophiles sont utilisés, la modélisation dynamique aide à anticiper les équilibres réactionnels. Problème : les recettes de processus évoluent rapidement et un système d'humidification conçu pour une épaisseur d'oxyde donnée peut ne pas répondre aux nouvelles exigences. Solution : la flexibilité de conception grâce à des humidificateurs modulaires, des débits d'injection réglables et des schémas de contrôle configurables par logiciel permet l'adaptation. L'implication des fournisseurs d'équipements dans des programmes d'amélioration continue permet de proposer des solutions personnalisées qui suivent le rythme des nœuds technologiques. En identifiant systématiquement les problèmes et en mettant en œuvre des solutions robustes, les usines maintiennent des rendements élevés et protègent leurs investissements en capital.

Avantages et inconvénients

L'humidification des fours à diffusion à l'aide de vapeur ultra-pure ou d'azote humidifié présente des avantages indéniables. En favorisant une oxydation rapide et uniforme, la vapeur permet la formation d'oxydes plus épais en une fraction du temps nécessaire à l'oxydation à sec. Cette uniformité améliorée se traduit par des caractéristiques électriques plus strictes sur chaque plaquette, ce qui est essentiel pour les appareils modernes comportant des milliards de transistors. L'humidification réduit également le budget thermique, car elle abaisse la température d'oxydation nécessaire pour obtenir une épaisseur d'oxyde donnée. Des températures plus basses atténuent la diffusion des dopants et préservent la profondeur des jonctions. La vapeur propre minimise la contamination et protège le tube de quartz des gaz dopants corrosifs en les diluant. Du point de vue opérationnel, la possibilité d'ajuster le point de rosée offre une flexibilité permettant d'ajuster avec précision les taux d'oxydation pour différentes couches de dispositifs. Dans la fabrication à grand volume, ces avantages se traduisent par un débit accru et un coût réduit par plaquette, ce qui fait de l'humidification une fonctionnalité essentielle.

Cependant, cette technique présente également des inconvénients. Le coût d'investissement lié à l'installation de systèmes complets de traitement de l'eau et d'humidification peut être considérable, en particulier lorsqu'on y ajoute la distillation ou le dégazage sous vide. Le fonctionnement continu nécessite une surveillance et une maintenance rigoureuses afin d'éviter toute contamination. L'humidification des flux de gaz complique les recettes de processus, ce qui nécessite des capteurs et une logique de contrôle supplémentaires. Si elle n'est pas correctement contrôlée, l'excès de vapeur d'eau peut se condenser sur les parois du four ou les plaquettes, provoquant des défauts tels que des lignes de glissement ou des nodules. De plus, l'humidification peut ne pas convenir aux oxydes de grille ultra-minces où même une légère augmentation de l'épaisseur de l'oxyde est indésirable ; l'oxydation à sec reste la méthode de choix dans ces cas-là. L'équilibre entre ces avantages et ces inconvénients aide les usines à décider quand et comment déployer l'humidification pour soutenir leur gamme de produits.

| Avantages | Inconvénients |

| La croissance rapide et uniforme de l'oxyde réduit la durée du processus. | Nécessite des systèmes coûteux de traitement et de contrôle de l'eau. |

| Fiabilité améliorée des dispositifs grâce à une épaisseur d'oxyde constante | Capteurs supplémentaires et complexité de maintenance |

| Une température d'oxydation plus basse protège la profondeur des jonctions | Risque de condensation et de « neige vapeur » en cas de mauvais contrôle |

| Le point de rosée réglable permet une flexibilité du processus | Ne convient pas aux oxydes de grille ultra-minces |

| La vapeur propre dilue les gaz dopants corrosifs, prolongeant ainsi la durée de vie du four. | Une surveillance continue est nécessaire pour éviter toute contamination. |

Foire aux questions

Question : Pourquoi l'humidification est-elle préférée à l'oxydation sèche pour de nombreux processus de fabrication de semi-conducteurs ?

Réponse : L'humidification accélère l'oxydation, car les molécules d'eau se diffusent plus rapidement que l'oxygène à travers la couche de dioxyde de silicium. Cela permet à des oxydes plus épais, tels que les oxydes de champ ou les couches d'isolation, de se développer à des températures plus basses et en moins de temps. Des budgets thermiques plus faibles protègent les jonctions dopées contre une diffusion indésirable, et l'oxyde qui en résulte a tendance à présenter moins de microvides. L'augmentation du taux de croissance améliore également le débit dans les usines à haut volume, rendant l'oxydation humidifiée plus économique pour de nombreuses couches.

Question : Quel doit être le degré de pureté de l'eau avant de la transformer en vapeur ?

Réponse : L'eau doit répondre à des normes d'ultra-pureté similaires à celles utilisées pour le rinçage des plaquettes. La résistivité typique est supérieure à 18 MΩ·cm, le carbone organique total inférieur à 1 µg/L et la silice inférieure à 50 ng/L. Les particules, les bactéries et les ions métalliques sont maintenus à des niveaux proches des limites de détection. Tout écart peut entraîner une précipitation à la température du four, créant des micro-défauts sur les plaquettes. Par conséquent, l'eau est traitée par osmose inverse, électrodéionisation, ultrafiltration et parfois distillation avant utilisation.

Question : Quels sont les instruments indispensables pour contrôler l'humidification d'un four à diffusion ?

Réponse : Les principaux instruments comprennent des sondes de résistivité et de conductivité en ligne pour surveiller la pureté de l'eau, des capteurs de point de rosée pour mesurer l'humidité dans le flux de gaz, des régulateurs de débit massique pour un dosage précis de l'eau et du gaz, et des analyseurs de COT pour la surveillance des composés organiques. D'autres appareils, tels que des analyseurs de silice, des compteurs de particules et des capteurs d'oxygène dissous, assurent une surveillance complète. Tous les instruments sont reliés à un système de contrôle qui ajuste les débits d'injection et déclenche des alarmes lorsque les limites sont dépassées.

Question : L'humidification peut-elle être installée a posteriori dans des fours à diffusion existants ?

Réponse : De nombreuses chaudières anciennes peuvent être équipées de modules d'humidification, mais il faut tenir compte de l'espace disponible, de l'intégration des commandes et de la compatibilité des matériaux. L'humidificateur nécessite une conduite de gaz propre, un mécanisme d'injection et des capteurs reliés au contrôleur de la chaudière. Les matériaux exposés à la vapeur ou aux gaz humidifiés doivent résister à la corrosion et aux températures élevées. Les installations doivent également moderniser leurs systèmes de traitement de l'eau afin de fournir la pureté nécessaire. Avec une ingénierie minutieuse, les modernisations sont réalisables et peuvent améliorer les performances des équipements existants.

Question : Comment le point de rosée est-il défini pour différents processus d'oxydation ?

Réponse : Le point de rosée, qui correspond à la teneur en humidité du gaz vecteur, est sélectionné en fonction de l'épaisseur de l'oxyde et de la recette du processus. Un point de rosée plus élevé augmente le taux d'oxydation, mais aussi le risque de condensation. Les ingénieurs calculent le point de rosée souhaité à l'aide de modèles cinétiques d'oxydation, puis programment des régulateurs de débit massique afin d'injecter la quantité d'eau appropriée. Les capteurs de point de rosée fournissent un retour d'information et le système s'ajuste en temps réel pour maintenir la valeur de consigne. Les plages typiques se situent entre 10 °C et 40 °C, mais les procédés avancés peuvent nécessiter un contrôle plus strict ou des plages différentes.

Question : L'humidification des fours à diffusion soulève-t-elle des préoccupations en matière d'environnement ou de sécurité ?

Réponse : Les principales considérations en matière de sécurité concernent la manipulation d'équipements à haute température et de gaz sous pression. Les opérateurs doivent s'assurer que les humidificateurs ne laissent pas échapper de vapeur dans les salles blanches et ne provoquent pas de brûlures. Les produits chimiques utilisés en amont pour le traitement de l'eau, tels que les acides pour le nettoyage des membranes, doivent être manipulés et éliminés de manière appropriée. D'un point de vue environnemental, la consommation d'eau est relativement faible car les humidificateurs injectent de petits volumes, mais le système de traitement peut produire des flux concentrés qui doivent être gérés avec soin. La mise en œuvre de pratiques de minimisation des déchets et le respect des protocoles de sécurité permettent de répondre à ces préoccupations.