Umidificazione del forno a diffusione

Nella fabbricazione di semiconduttori, i forni di diffusione operano a temperature elevate dove i gas droganti e gli ossidanti si diffondono nei wafer di silicio per formare giunzioni o far crescere strati dielettrici. Per controllare i tassi di ossidazione e prevenire difetti cristallini, i produttori arricchiscono spesso il gas vettore con vapore acqueo ultrapuro. Questa pratica, conosciuta nell'industria come umidificazione dell'ambiente del forno di diffusione con vapore ultrapuro, introduce una quantità controllata di umidità in un flusso caldo di azoto o argon. Non è affatto un semplice processo di ebollizione. Gli operatori sintonizzano il punto di rugiada con strumenti di precisione perché troppa poca umidità rallenta la crescita dell'ossido mentre troppa incoraggia la condensazione e la formazione di particelle. Gli ingegneri progettano sistemi di umidificazione per convertire acqua di alta purezza in minuscole gocce o vapore che si mescolano completamente prima di entrare nel tubo di processo in quarzo. La contaminazione in questa fase minaccia i rendimenti dei dispositivi perché le alte temperature precipitano qualsiasi sale minerale o ione metallico disciolto come "neve" sulle superfici dei wafer, creando micro-difetti. Per questo motivo, è permessa solo acqua trattata secondo gli standard per microelettronica. Il forno di diffusione deve rimanere sigillato e inerte, quindi l'iniezione avviene tipicamente attraverso un ago a flusso massico controllato o un generatore di aerosol che si mescola con l'azoto scorrevole. L'introduzione di vapore consente una crescita uniforme dell'ossido su migliaia di wafer contemporaneamente creando un sottile film d'acqua sulla superficie di silicio, che reagisce per formare biossido di silicio di alta qualità. L'uniformità all'interno del forno dipende da un costante contenuto di umidità, dall'assenza di contaminanti, da una temperatura del forno stabile e da velocità del gas corrette. Il sottosistema di umidificazione quindi diventa integrale all'intero processo termico, influenzando le prestazioni del dispositivo e l'affidabilità a lungo termine.

Al di là della reazione chimica stessa, il valore commerciale di una umidificazione precisa è legato al rendimento e alla produttività. Le fabbriche di semiconduttori investono milioni in ogni forno; qualsiasi inattività o perdita di rendimento ha un costo amplificato. Un sistema di umidificazione adeguato riduce i tempi di lavorazione promuovendo un'ossidazione rapida e uniforme ed elimina la necessità di rifacimenti a causa di strati di ossido difettosi. Senza di esso, i wafer possono sviluppare uno spessore di ossido non uniforme, portando a variazioni della tensione di soglia nei transistor o a tensioni di rottura più basse nei condensatori. Il trattamento dell'acqua interviene fin dall'inizio producendo acqua di alimentazione della qualità richiesta. Tipicamente, i loop di acqua ultrapura alimentano l'umidificatore, ma una lucidatura aggiuntiva - come la degassificazione a membrana o la distillazione sotto vuoto - garantisce solidi disciolti totali quasi zero. Sebbene l'ossidazione secca venga utilizzata per la crescita dell'ossido di gate su ossidi molto sottili, la maggior parte degli ossidi da campo e delle strutture di isolamento si basa sull'ossidazione a vapore. Il vapore pulito riduce anche la contaminazione del tubo del forno perché non trasporta ioni metallici o particelle. Inoltre, i sistemi di umidificazione consentono ai gas droganti come l'HCl di reagire in modo più prevedibile stabilizzando la chimica superficiale. Gli ingegneri devono bilanciare il costo di un trattamento dell'acqua sofisticato e dell'hardware di umidificazione rispetto ai rendimenti migliorati e al controllo del processo. In definitiva, l'umidificazione del forno di diffusione sottolinea come un'utility idrica possa diventare un asset strategico nella produzione di microelettronica, connettendo ingegneria chimica, scienza dei materiali e controllo qualità in un'unica operazione ad alto impatto.

Prodotti correlati per Umidificazione del forno di diffusione

Osmosi Inversa

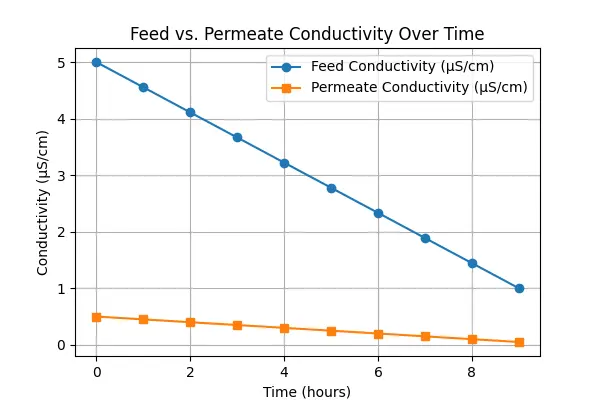

Membrane di poliamide semi-permeabili che operano a 12–25 bar rimuovono fino al 99 % dei sali disciolti, silice e organici, producendo permeato a bassa conducibilità che forma la base per l'umidificazione del forno di diffusione. Le unità RO agiscono come la barriera primaria per le impurità minerali, riducendo le concentrazioni di ioni a basse parti per miliardo prima della lucidatura successiva.

Ultrafiltrazione

Le membrane a fibra cava polimerica con dimensioni dei pori di circa 0,01 µm catturano silice colloidale, frammenti batterici e endotossine. Installata a valle del RO e del CEDI, l'ultrafiltrazione protegge i vaporizzatori di umidificazione e i generatori di vapore da incrostazioni e contaminazione microbica.

Elettrodeionizzazione (EDI)

I moduli di elettrodeionizzazione combinano resine a scambio ionico con membrane bipolari per rimuovere ioni residui sotto un campo elettrico. Operando continuamente a temperatura ambiente, purificano il permeato del RO per resistenze superiori a 15 MΩ·cm. Il CEDI elimina la necessità di rigenerazione acida o caustica ed è preferito per fornire acqua di alimentazione per umidificatori ad alta purezza.

Deionizzazione

I serbatoi a scambio ionico a letto misto contenenti resine ad alta purezza scambiano cationi e anioni per purificare l'acqua oltre la qualità del permeato RO. Forniscono una barriera finale contro la contaminazione ionica trace e possono essere rigenerati offline. Sebbene vengano sostituiti dal CEDI in molte fabbriche, i letti misti rimangono una tecnologia affidabile e semplice per piccoli sistemi di umidificazione.

Queste tecnologie lavorano insieme per fornire costantemente acqua ad alta purezza che può essere convertita in vapore puro o azoto umidificato senza introdurre contaminanti. L'osmosi inversa rimuove la maggior parte dei solidi disciolti; il CEDI e lo scambio ionico lucidano il permeato per raggiungere resistenze di classe megohm; l'ultrafiltrazione e l'ossidazione UV attaccano colloidi e organici; e le membrane di degassificazione rimuovono i gas che altrimenti abbasserebbero la resistenza o contribuirebbero alla corrosione. La distillazione fornisce una salvaguardia finale quando i requisiti del processo si avvicinano ai limiti teorici di purezza. La selezione dei sistemi dipende dall'infrastruttura esistente di acqua ultrapura dell'impianto, dalla stabilità del punto di rugiada richiesta e dagli obiettivi di affidabilità. In molti casi, unità modulari montate su base skid vengono integrate nel circuito di umidificazione per mantenere una produzione continua. La combinazione di queste unità consente ai produttori di semiconduttori di soddisfare standard rigorosi e garantire che ogni goccia d'acqua che entra in un forno di diffusione supporti il rendimento, non i difetti.

Parametri di qualità dell'acqua chiave monitorati

Il monitoraggio della qualità dell'acqua per l'umidificazione del forno di diffusione richiede un insieme completo di misurazioni poiché anche contaminanti minimi possono precipitare a 1000 °C e rovinare i dispositivi. Il parametro più fondamentale è la resistività o la conduttività. L'acqua ultrapura utilizzata per la generazione di vapore deve mostrare una resistività superiore a 18 MΩ·cm a 25 °C, corrispondente a una conduttività inferiore a 0,056 µS/cm. La resistività risponde alla contaminazione ionica; un aumento indica un'infiltrazione di cationi o anioni nei letti di scambio ionico o assorbimento di CO₂. Gli operatori monitorano anche il carbonio organico totale (TOC), mantenendolo tipicamente al di sotto di 1 µg/L per garantire che non vi siano residui a base di carbonio sui wafer. L'ossigeno disciolto e l'anidride carbonica devono rimanere al di sotto di 10 µg/L poiché influenzano la stabilità del punto di rugiada e possono formare microbolle che disturbano l'atomizzazione. Il contenuto di silice è una metrica critica poiché le particelle di silicato possono depositarsi sulle superfici dei wafer come "neve" cristallina. La silice totale è solitamente controllata al di sotto di 50 ng/L, e processi più rigorosi mirano a meno di 10 ng/L. I conteggi di particelle a 0,05 µm vengono monitorati online, con limiti intorno a 200 particelle per litro per prevenire difetti meccanici nei film sottili. Il residuo non volatile (NVR) misura la massa totale di contaminanti rimasti dopo aver evaporato un campione; valori al di sotto di 100 ng/L sono tipici. I metalli trace come ferro, rame e sodio devono rimanere al di sotto di 1–10 ng/L, monitorati tramite ICP-MS. La cromatografia ionica analizza i principali anioni come cloruro, solfato e ammonio, ciascuno mantenuto al di sotto di 50 ng/L. La contaminazione batterica non può essere tollerata; i limiti sono inferiori a una unità formante colonia (CFU) per 100 mL. Insieme, questi parametri forniscono un quadro completo della purezza ionica, organica, particellare e microbica.

Oltre alla purezza chimica, gli ingegneri dei processi monitorano i parametri termofisici. Il pH è mantenuto leggermente acido (5.5–7.0) perché l'assorbimento di diossido di carbonio sposta l'acqua pura dalla neutralità e qualsiasi agente tampone introdurrebbe ioni. La temperatura influisce sulla resistività e sul punto di rugiada; è necessaria una compensazione della misurazione. Il punto di rugiada è una misura diretta dell'umidità fornita al forno. Le tipiche gamme di umidificazione corrispondono a punti di rugiada tra 10 °C e 40 °C nei flussi di azoto, equivalenti a concentrazioni di umidità da circa 100 ppm a 3 % in volume. Gli analizzatori di punto di rugiada in tempo reale utilizzano specchi refrigerati o sensori di capacità per ottenere un'accuratezza di ±0.2 °C. I tassi di flusso di iniezione dell'acqua e gas vettore determinano il mixing e sono controllati utilizzando controller di flusso di massa con ripetibilità migliore dell'1 %. La caduta di pressione attraverso filtri e membrane è monitorata per rilevare ostruzioni. In alcune fabbriche, l'idrogeno disciolto o altri gas sono misurati perché possono influenzare la cinetica di ossidazione. Infine, la stessa velocità di ossidazione è un parametro indiretto influenzato dall'umidità; le misurazioni di ellipsometria o spessore dell'ossido dopo l'elaborazione tornano nei feedback delle strategie di controllo dell'umidificazione. Mantenere tutti questi parametri all'interno di finestre strette assicura che l'umidificazione contribuisca alla crescita uniforme dell'ossido senza introdurre nuove fonti di contaminazione.

| Parametro | Gamma Tipica | Metodo di Controllo |

| Resistività | > 18.0 MΩ·cm | Sensori di resistività online continui con compensazione della temperatura e punti di allerta impostati |

| Conducibilità | < 0.056 µS/cm | Stesse sonde della resistività; regolazione della rigenerazione dello scambio ionico o dell'alimentazione CEDI |

| Carbonio Organico Totale (TOC) | < 1 µg/L | Ossidazione UV seguita da analizzatori TOC e sostituzione frequente della lampada |

| Ossigeno Disciolto | < 10 µg/L | Membrane di degassaggio sottovuoto o sparging di azoto nei serbatoi di stoccaggio |

| Silice | < 50 ng/L | Test di integrità della membrana di osmosi inversa e pulizia o sostituzione periodica |

| Conteggio Particelle (>0.05 µm) | < 200 particelle/L | Ultrafiltrazione seguita da contatori di particelle online e cambi di prefiltri |

| Residuo Non Volatile (NVR) | < 100 ng/L | Distillazione o filtrazione submicronica con campionamento di routine |

| Metalli Traccia (es. Na, Fe) | < 1–10 ng/L | Scambio ionico in letto misto e sostituzione della resina periodica o test del modulo CEDI |

| Principali Anioni (Cl⁻, SO₄²⁻) | < 50 ng/L | Allarmi di cromatografia ionica e prevenzione dell'aggiunta di sostanze chimiche |

| Batteri | < 1 CFU/100 mL | Sanificazione usando acqua calda o ozono e filtrazione sterile |

| pH | 5.5–7.0 | Controllo di CO₂ tramite membrane di degassaggio; controlli di titolazione occasionali |

| Punto di Rugiada | 10–40 °C | Sensori di punto di rugiada con controllo a ciclo chiuso del flusso di iniezione dell'acqua |

| Portata | Acqua: 0.5–10 mL/min; Azoto: 5–50 L/min | Controller di flusso di massa calibrati con calibrazioni regolari |

Considerazioni su Progettazione & Implementazione

Progettare un sistema di umidificazione per forni a diffusione nella produzione di semiconduttori richiede una scelta attenta dei materiali e dell'architettura di controllo per mantenere la purezza e la stabilità. Il quarzo o il carburo di silicio di alta qualità sono comunemente usati per i tubi del forno perché questi materiali tollerano temperature superiori a 1100 °C senza contaminare i wafers. La linea di umidificazione deve essere costruita con tubazioni in fluoropolimero, come il perfluoroalcoxile (PFA), per prevenire il rilascio di metalli o particelle; l'acciaio inossidabile può essere utilizzato per i componenti a valle, ma deve essere passivato ed elettropulito per minimizzare la corrosione. Gli ingegneri dimensionano l'umidificatore analizzando il carico del forno, il tasso di ossidazione desiderato e l'intervallo di punto di rugiada. I manifolde di miscelazione dei gas richiedono controllori di flusso di massa (MFC) ad alta precisione in grado di erogare gas di trasporto a flussi tra 5 e 50 L/min con un'accuratezza di ±1 %. I dispositivi di iniezione di acqua possono utilizzare nebulizzatori ultrasuoni, generatori di vapore o umidificatori a membrana. I nebulizzatori creano un aerosol di goccioline di micrometri utilizzando elementi piezoelettrici, mentre i generatori di vapore fanno bollire acqua ultrapura in condizioni controllate. Il punto di iniezione è posizionato a monte della zona calda del forno per consentire la miscelazione e il riscaldamento, evitando la condensazione sui wafers. L'istrumentazione comprende sensori di punto di rugiada, sonde di resistività e analizzatori di silice a traccia collegati a un sistema di controllo distribuito che registra continuamente i dati.

Gli standard forniscono quadri di riferimento per la progettazione. SEMI F63 guida la selezione dei materiali e dei componenti per i sistemi di acqua ultrapura, specificando i limiti di rilascio e la rugosità superficiale. Gli standard ISO 14644 classificano la qualità dell'aria delle camere bianche, influenzando la progettazione delle linee di consegna del gas e delle abitazioni degli umidificatori. I codici nazionali e internazionali delle caldaie possono applicarsi ai generatori di vapore, e ASTM D5127 delinea le specifiche per l'acqua ad alta purezza utilizzata nell'elettronica. La ridondanza è integrata nel design per mitigare il rischio di contaminazione; treni RO doppi e moduli CEDI paralleli consentono la manutenzione senza dover fermare l'umidificazione. Progettare per la pulibilità è essenziale. Le gambe morte e le fessure nei tubi devono essere eliminate per evitare la stagnazione e la crescita microbica. Le porte di campionamento automatiche e i circuiti di calibrazione facilitano la verifica di routine dei sensori. I sistemi di controllo incorporano interblocchi per prevenire l'iniezione di acqua se la resistività scende al di sotto della soglia o se il punto di rugiada devia oltre i limiti impostati. L'integrazione con la gestione delle ricette del forno assicura il corretto profilo di umidità per ciascun passaggio del processo. La pianificazione della capacità considera non solo il forno attuale ma anche le espansioni future; i design modulari consentono l'aggiunta di umidificatori senza una grande riconfigurazione. Tutte queste considerazioni convergono per fornire un sistema robusto che può supportare in modo affidabile la produzione su larga scala.

Operazione e Manutenzione

Gestire un sistema di umidificazione per forni a diffusione richiede procedure disciplinate e monitoraggio regolare. Prima di una produzione, gli operatori verificano che il sistema di trattamento delle acque sia conforme alle specifiche. I moduli di scambio ionico e CEDI vengono risciacquati fino a che la resistività si stabilizza sopra il punto di impostazione, che è comunemente 18 MΩ·cm. I controllori di flusso di massa vengono azzerati e calibrati per fornire le corrette velocità di flusso di azoto e acqua. I sensori di punto di rugiada vengono controllati rispetto agli igrometri di riferimento per assicurarsi che leggano correttamente. Durante il funzionamento, il sistema di controllo regola continuamente l'iniezione di acqua per mantenere il punto di rugiada target entro ±0.2 °C. Se il punto di rugiada devia, gli allarmi invitano l'operatore a controllare per ostruzioni o sporcizia dei sensori. I registri quotidiani registrano la resistività, il TOC, la silice e i conteggi di particelle; le deviazioni innescano indagini. Per evitare condensazione improvvisa, i tassi di introduzione di umidità sono programmati con attenzione. Dopo il trattamento, la linea dell'umidificatore viene purgata con azoto secco per rimuovere l'umidità residua. Questa purga previene la corrosione e la crescita microbica durante i periodi di inattività.

I piani di manutenzione sono progettati per preservare la purezza dell'acqua e l'accuratezza degli strumenti. I filtri a cartuccia a monte delle unità RO vengono sostituiti mensilmente per prevenire l'intasamento della membrana. Le membrane di osmosi inversa vengono pulite in situ quando la pressione differenziale aumenta di oltre il 15 %. I moduli CEDI richiedono un trattamento pre-ingresso e un risciacquo periodico con acqua ad alta resistività; le prestazioni elettriche vengono monitorate per rilevare la formazione di incrostazioni. I moduli di ultrafiltrazione subiscono un retrolavaggio o una pulizia chimica per rimuovere i colloidi accumulati. Le membrane di degassificazione vengono ispezionate trimestralmente per le prestazioni della pompa a vuoto e l'integrità della membrana. I generatori di vapore o i nebulizzatori vengono svuotati e puliti per rimuovere eventuali residui; i loro elementi riscaldanti vengono ispezionati per la presenza di incrostazioni. Le lampade UV nelle unità di ossidazione TOC vengono sostituite annualmente o quando i livelli di TOC aumentano inaspettatamente. I sensori, inclusi i sonde di resistività, analizzatori di punto di rugiada e misuratori di flusso, vengono calibrati a intervalli definiti – tipicamente ogni sei mesi – utilizzando standard certificati. La calibrazione è cruciale perché la deriva di misurazione può portare a deviazioni nel processo.

I team operativi devono anche mantenere la documentazione. Le procedure per l'avvio, lo spegnimento, la pulizia e le risposte alle emergenze sono documentate e regolarmente riviste. Gli operatori ricevono formazione sulla gestione dei sistemi ad acqua ultrapura e sul riconoscimento dei segni precoci di contaminazione. Le scorte di ricambi comprendono articoli critici come O‑ring, filtri e sensori per ridurre al minimo i tempi di inattività. Nei fab multi-tool, la manutenzione preventiva è spesso sincronizzata tra diversi umidificatori per ridurre le interruzioni. Il piano di manutenzione affronta anche il controllo microbico; la disinfezione con acqua calda o il dosaggio di ozono a basso livello dei serbatoi di stoccaggio viene effettuata settimanalmente. Dopo la disinfezione, il risciacquo del sistema assicura che non rimangano ossidanti che potrebbero attaccare i materiali a valle. Seguendo un regime strutturato di operazione e manutenzione, le strutture garantiscono che l'umidificazione rimanga un fattore di aumento del rendimento anziché una fonte di difetti.

Sfide & Soluzioni

Nell'umidificazione del forno di diffusione, sorgono diverse sfide pratiche, ognuna delle quali richiede soluzioni mirate. Problema: La precipitazione di silice, nota anche come “neve di vapore,” si verifica quando la silice disciolta supera la solubilità nella zona calda e si deposita sui wafer. Soluzione: Una combinazione di RO, CEDI e resine di scambio ionico specifiche per silice riduce la silice disciolta al di sotto dei limiti di rilevamento, e i monitor di silice online forniscono avvisi precoci. Problema: La deriva del punto di rugiada può portare a uno spessore di ossido non uniforme in un lotto. Soluzione: Il controllo a circuito chiuso utilizzando sensori di punto di rugiada ad alta precisione, abbinato all'aggiustamento in tempo reale dell'iniezione d'acqua attraverso controllori di flusso di massa, stabilizza l'umidità entro tolleranze strette. La deriva può anche derivare dalla contaminazione del sensore, quindi la calibrazione regolare e l'installazione di sensori ridondanti mitigano questo rischio. Problema: La crescita microbica nei serbatoi di stoccaggio e nelle tubazioni può introdurre contaminanti organici che si decomponono ad alte temperature per formare particelle. Soluzione: Il design del sistema minimizza le gambe morte e la stagnazione; la disinfezione periodica con acqua calda e il trattamento ultravioletti mantengono un ambiente biologicamente inerte, e i filtri sterili prevengono l'ingresso di batteri.

Un altro insieme di sfide riguarda l'affidabilità e l'integrazione delle attrezzature. Problema: I moduli di osmosi inversa e CEDI possono intasarsi o formare incrostazioni a causa di guasti nei pre-trattamenti a monte, portando a riduzioni improvvise della resistività e interruzioni del processo. Soluzione: Implementare un monitoraggio a strati che include pressione differenziale, conducibilità prima e dopo ogni unità, e analisi predittiva della manutenzione per rilevare segni precoci di intasamento. L'installazione di treni di trattamento ridondanti consente di disattivarne uno per la pulizia senza fermare la produzione. Problema: L'interazione tra umidificazione e gas droganti può causare reazioni indesiderate o corrosione nelle tubazioni di gas. Soluzione: Una selezione attenta dei materiali, come l'uso di leghe di nichel o acciaio rivestito, e il controllo del punto di rugiada per evitare la condensazione di specie corrosive, proteggono l'hardware. Quando si utilizzano gas droganti idrofili, la modellizzazione dinamica aiuta ad anticipare gli equilibri di reazione. Problema: Le ricette di processo evolvono rapidamente, e un sistema di umidificazione progettato per uno spessore di ossido potrebbe non soddisfare i nuovi requisiti. Soluzione: La flessibilità di progettazione attraverso umidificatori modulari, tassi di iniezione regolabili e schemi di controllo configurabili tramite software consente l'adattamento. Coinvolgere i fornitori di attrezzature nei programmi di miglioramento continuo consente soluzioni personalizzate che tengono il passo con i nodi tecnologici. Identificando sistematicamente i problemi e implementando soluzioni robuste, i fabs mantengono alti rendimenti e proteggono il loro investimento di capitale.

Vantaggi & Svantaggi

L'umidificazione dei forni di diffusione utilizzando vapore ultrapuro o azoto umidificato offre vantaggi distinti. Promuovendo un'ossidazione rapida e uniforme, il vapore consente la crescita di ossidi più spessi in una frazione del tempo necessario per l'ossidazione secca. L'uniformità migliorata si traduce in caratteristiche elettriche più ristrette su ciascuna fette, critiche per i dispositivi moderni con miliardi di transistor. L'umidificazione riduce anche il budget termico perché abbassa la temperatura di ossidazione necessaria per raggiungere un determinato spessore di ossido. Temperature più basse mitigano la diffusione del drogante e preservano le profondità di giunzione. Il vapore pulito minimizza la contaminazione e protegge il tubo di quarzo dai gas droganti corrosivi diluendoli. Dal punto di vista operativo, la capacità di regolare il punto di rugiada fornisce flessibilità per affinare i tassi di ossidazione per diversi strati di dispositivo. Nella produzione ad alto volume, questi vantaggi portano a un aumento della produttività e a una riduzione dei costi per wafer, rendendo l'umidificazione una capacità essenziale.

Tuttavia, la tecnica non è priva di svantaggi. Il costo di capitale per l'installazione di sistemi completi di trattamento dell'acqua e umidificazione può essere significativo, specialmente quando si aggiungono distillazione o disgasaggio in vuoto. Il funzionamento continuo richiede un monitoraggio e una manutenzione attenti per prevenire eventi di contaminazione. L'umidificazione dei flussi di gas introduce complessità nelle ricette di processo, richiedendo sensori aggiuntivi e logica di controllo. Se non controllata correttamente, l'eccesso di vapore acqueo può condensarsi sulle pareti del forno o sui wafer, causando difetti come linee di scivolamento o noduli. Inoltre, l'umidificazione potrebbe non essere adatta per ossidi di gate ultrafini dove anche un leggero aumento dello spessore dell'ossido è indesiderato; l'ossidazione secca rimane il metodo di scelta in quei casi. Bilanciare questi pro e contro aiuta i fabs a decidere quando e come implementare l'umidificazione per supportare il loro mix di prodotti.

| Pro | Contro |

| La crescita dell'ossido veloce e uniforme riduce il tempo di processo | Richiede costosi sistemi di trattamento dell'acqua e di controllo |

| Affidabilità migliorata del dispositivo grazie a uno spessore dell'ossido costante | Sensori aggiuntivi e complessità della manutenzione |

| Temperatura di ossidazione più bassa protegge le profondità di giunzione | Rischio di condensazione e "neve di vapore" se mal controllato |

| Punto di rugiada regolabile consente flessibilità nel processo | Non adatto per ossidi di gate ultrafini |

| Il vapore pulito diluisce i gas droganti corrosivi, prolungando la vita del forno | Monitoraggio continuo necessario per evitare la contaminazione |

Domande Frequenti

Domanda: Perché l'umidificazione è preferita rispetto all'ossidazione secca per molti processi semiconduttori?

Risposta: L'umidificazione accelera l'ossidazione perché le molecole d'acqua diffondono attraverso lo strato di diossido di silicio più rapidamente dell'ossigeno. Questo consente una crescita di ossidi più spessi, come ossidi di campo o strati di isolamento, a temperature più basse e in tempi più brevi. Budget termici inferiori proteggono le giunzioni drogati da diffusione indesiderata, e l'ossido risultante tende ad avere meno microvuoti. L'aumento della velocità di crescita migliora anche il rendimento nelle fabbriche ad alta produzione, rendendo l'ossidazione umidificata più economica per molti strati.

Domanda: Quanto deve essere pura l'acqua prima di convertirla in vapore?

Risposta: L'acqua deve soddisfare gli standard di acqua ultrapura simili a quelli utilizzati nel risciacquo dei wafer. La resistività tipica è superiore a 18 MΩ·cm, il carbonio organico totale è inferiore a 1 µg/L e la silice è inferiore a 50 ng/L. Particelle, batteri e ioni metallici vengono mantenuti vicino ai limiti di rilevamento. Qualsiasi deviazione può portare a precipitazioni a temperature del forno, creando microdifetti sui wafer. Pertanto, l'acqua viene trattata mediante osmosi inversa, elettrodeionizzazione, ultrafiltrazione e talvolta distillazione prima dell'uso.

Domanda: Quali strumenti sono essenziali per controllare l'umidificazione del forno di diffusione?

Risposta: Gli strumenti chiave includono sonde di resistività e conducibilità online per monitorare la purezza dell'acqua, sensori del punto di rugiada per misurare l'umidità nel flusso di gas, regolatori di flusso di massa per un dosaggio preciso di acqua e gas e analizzatori di TOC per il monitoraggio organico. Dispositivi aggiuntivi come analizzatori di silice, contatori di particelle e sensori di ossigeno disciolto forniscono un monitoraggio completo. Tutti gli strumenti comunicano con un sistema di controllo che regola i tassi di iniezione e attiva allarmi quando vengono superati i limiti.

Domanda: L'umidificazione può essere retrofit in forni di diffusione esistenti?

Risposta: Molti forni più vecchi possono essere retrofit con moduli di umidificazione, ma devono essere considerati spazio, integrazione del controllo e compatibilità dei materiali. L'umidificatore necessita di una linea di gas pulita, di un meccanismo di iniezione e di sensori collegati al controllore del forno. I materiali esposti a vapore o gas umidificati devono resistere alla corrosione e alle alte temperature. Le strutture devono anche aggiornare i sistemi di trattamento dell'acqua per fornire la purezza necessaria. Con progettazione accurata, i retrofit sono fattibili e possono migliorare le prestazioni dell'attrezzatura esistente.

Domanda: Come viene impostato il punto di rugiada per diversi processi di ossidazione?

Risposta: Il punto di rugiada, che corrisponde al contenuto di umidità nel gas vettore, viene selezionato in base allo spessore dell'ossido e alla ricetta del processo. Un punto di rugiada più alto aumenta la velocità di ossidazione ma comporta anche un rischio maggiore di condensazione. Gli ingegneri calcolano il punto di rugiada desiderato utilizzando modelli di cinetica di ossidazione e quindi programmando i regolatori di flusso di massa per iniettare la quantità appropriata d'acqua. I sensori del punto di rugiada forniscono feedback e il sistema si regola in tempo reale per mantenere il punto di impostazione. Le gamme tipiche sono tra 10 °C e 40 °C, ma i processi avanzati potrebbero richiedere un controllo più stretto o diverse gamme.

Domanda: Ci sono preoccupazioni ambientali o di sicurezza associate all'umidificazione dei forni di diffusione?

Risposta: Le principali considerazioni di sicurezza riguardano la gestione di attrezzature ad alta temperatura e gas pressurizzati. Gli operatori devono garantire che gli umidificatori non perdano vapore nelle camere bianche o causino ustioni. I prodotti chimici per il trattamento dell'acqua utilizzati a valle, come gli acidi per la pulizia delle membrane, richiedono una corretta gestione e smaltimento. Dal punto di vista ambientale, il consumo d'acqua è relativamente basso perché gli umidificatori iniettano piccoli volumi, ma il sistema di trattamento può produrre flussi di concentrazione che necessitano di una gestione attenta. L'implementazione di pratiche di minimizzazione dei rifiuti e il rispetto dei protocolli di sicurezza affrontano queste preoccupazioni.