Traitement des eaux de ballast

L'eau de ballast est essentielle aux opérations maritimes, car elle stabilise les navires lorsque le chargement est inégal ou lorsque les navires naviguent à vide. Sans ballastage contrôlé, les coques sont soumises à des contraintes et l'efficacité de la propulsion diminue. Dans le secteur maritime, le traitement de l'eau de ballast consiste à prendre de l'eau de mer à bord pour assurer la stabilité, à la traiter pour éliminer les organismes envahissants et les contaminants, puis à la rejeter conformément à la réglementation environnementale. La gestion de cette eau n'est pas aussi simple que de la pomper et de la rejeter ; elle nécessite un système de traitement sophistiqué qui tient compte de la qualité variable de l'eau, des horaires changeants des navires et des règles internationales strictes. L'Organisation maritime internationale (OMI) et les autorités des États du port exigent que les rejets soient essentiellement exempts d'espèces aquatiques nuisibles et que la teneur totale en oxydants résiduels soit inférieure à des niveaux spécifiques. Si elle n'est pas traitée, l'eau de ballast peut devenir un vecteur pour des organismes tels que les moules zébrées, les cténaires et les crabes verts, qui modifient considérablement les écosystèmes. L'élimination de ces menaces biologiques avant le rejet est l'objectif principal de la gestion de l'eau de ballast, qui implique la filtration, la désinfection, la surveillance et la tenue minutieuse de registres.

La valeur commerciale du traitement des eaux de ballast dans le transport maritime va bien au-delà de la simple conformité réglementaire. Les navires qui rejettent des eaux de ballast non traitées peuvent être condamnés à une amende, immobilisés ou même interdits d'accès aux ports. Les espèces envahissantes causent également des dommages écologiques à long terme qui entraînent des mesures de contrôle et de remédiation coûteuses dans les ports de destination. Des systèmes de gestion des eaux de ballast bien conçus protègent donc les armateurs contre toute responsabilité juridique et préservent le commerce futur. Cependant, ce processus comporte des risques : une salinité élevée et des solides en suspension peuvent encrasser les filtres, les doses de produits chimiques peuvent corroder les réservoirs et une mauvaise gestion peut blesser l'équipage ou endommager la cargaison. Le traitement de l'eau consiste à éliminer les sédiments à l'aide de filtres, à désinfecter les micro-organismes à l'aide d'oxydants ou de rayons ultraviolets (UV) et à neutraliser les produits chimiques résiduels avant le rejet. Les systèmes de traitement intègrent souvent des capteurs pour mesurer des paramètres tels que la salinité, le pH, l'oxygène dissous, la turbidité et les oxydants résiduels totaux (TRO) afin de garantir que les conditions restent dans des limites sûres. La limite de rejet typique des TRO est inférieure à 0,1 mg/L d'équivalent chlore, comme l'exige l'OMI, et les valeurs de pH dans les citernes de ballast varient souvent entre 7,5 et 8,4. L'équilibre entre ces objectifs de qualité de l'eau et la flexibilité opérationnelle est la marque d'une gestion réussie des eaux de ballast.

Systèmes de traitement de l'eau utilisés

Électrochloration

Une unité de traitement de l'eau de ballast par électrochloration applique un courant électrique à une partie de l'eau de mer afin de générer de l'hypochlorite et d'autres oxydants. Ces produits chimiques sont injectés dans le flux principal de ballast afin d'inactiver les organismes. Cette méthode est particulièrement adaptée aux navires à débit élevé, tels que les pétroliers et les vraquiers, car elle génère un désinfectant à la demande et réduit la nécessité de stocker des produits chimiques dangereux. Une étape de neutralisation ou un temps de maintien est prévu afin de ramener le niveau de TRO en dessous de la limite de rejet avant de rejeter l'eau.

Désinfection par UV

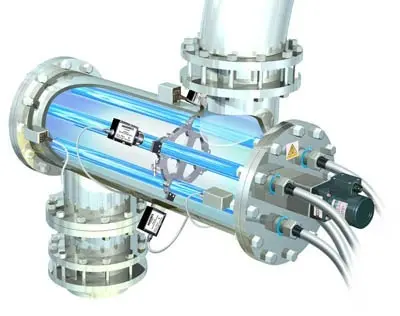

La désinfection par ultraviolets utilise des lampes UV à haute intensité pour endommager l'ADN du plancton, des bactéries et des larves. Elle est souvent associée à une filtration afin d'éliminer les sédiments plus gros qui, autrement, protégeraient les organismes de la lumière. Les systèmes UV fonctionnent mieux avec une eau claire et peu trouble. Ils sont couramment utilisés sur les porte-conteneurs et les navires de taille moyenne qui nécessitent des installations compactes. Ils ne laissent pas de résidus chimiques, ce qui rend la neutralisation inutile, mais l'entretien des lampes et la consommation d'énergie doivent être gérés.

Filtration et hydrocyclones

La filtration mécanique est la première barrière dans de nombreux systèmes de traitement des eaux de ballast. Les filtres à lavage automatique éliminent les particules de plus de 50 µm, et les hydrocyclones aident à séparer les sédiments plus lourds. En réduisant la turbidité et le total des solides en suspension, la filtration améliore l'efficacité de la désinfection UV ou chimique en aval. Les systèmes de filtration doivent pouvoir traiter une eau dont la clarté est variable, de l'eau de mer claire aux sédiments côtiers, et leur taille est souvent adaptée à la capacité de la pompe de ballast.

Injection chimique

Certains systèmes de gestion des eaux de ballast utilisent des biocides chimiques stockés à bord et injectés dans le flux de ballast. Des produits tels que le dioxyde de chlore ou le glutaraldéhyde sont dosés à des doses contrôlées pour éliminer les micro-organismes. Après le temps de maintien requis, des agents neutralisants sont ajoutés pour ramener le désinfectant à des niveaux sûrs. L'injection de produits chimiques offre une grande flexibilité, mais nécessite le stockage de matières dangereuses et une formation rigoureuse de l'équipage.

La diversité des systèmes de traitement reflète la variété des types de navires et des profils opérationnels. Les approches chimiques telles que l'électrochloration et l'ozone offrent une désinfection efficace à des débits élevés, tandis que les UV et l'oxydation avancée sont privilégiés lorsque les résidus chimiques doivent être évités. La filtration mécanique est universellement appliquée car elle améliore tout processus en aval en réduisant la turbidité. La désoxygénation offre une option passive pour les longs voyages, même si elle peut ne pas répondre aux normes de rejet sans supplémentation. Le choix de la bonne combinaison dépend de la capacité de ballast, des débits de pompage, des contraintes d'espace, de la disponibilité de l'énergie et des réglementations en vigueur le long des routes commerciales. L'intégration de ces systèmes garantit que les objectifs de qualité de l'eau, tels que de faibles concentrations d'organismes et des niveaux de TRO inférieurs à 0,1 mg/L, sont atteints dans des conditions d'exploitation réelles.

Principaux paramètres de qualité de l'eau surveillés

La surveillance de la qualité de l'eau fait partie intégrante de la gestion des eaux de ballast, car elle fournit un retour d'information continu sur l'efficacité du traitement et guide les ajustements opérationnels. L'un des paramètres les plus critiques est la salinité, qui affecte les performances des systèmes électrolytiques et ultraviolets. Les eaux de ballast prélevées dans les océans peuvent avoir une salinité comprise entre 17,5 et 36,5 unités pratiques de salinité, et certains navires peuvent parfois utiliser de l'eau saumâtre ou douce comme ballast. Des mesures précises de la salinité aident les opérateurs à ajuster le courant d'électrochloration ou le dosage afin de maintenir la production d'oxydant et d'éviter la génération d'un excès d'hydrogène gazeux. Le pH est un autre facteur important ; l'eau de ballast a généralement un pH compris entre 7,5 et 8,4, mais le traitement chimique peut abaisser le pH pendant la désinfection et l'augmenter pendant la neutralisation. Le maintien du pH dans une fourchette opérationnelle typique de 6,5 à 9,0 contribue à protéger les revêtements des réservoirs et à maintenir l'efficacité du désinfectant. La température influence les réactions chimiques et la transmission des UV ; une eau plus froide peut nécessiter des temps de contact plus longs ou des doses plus élevées pour obtenir la même élimination microbienne. Les niveaux d'oxygène dissous indiquent si les systèmes de désoxygénation atteignent les conditions anaérobies souhaitées ; l'eau de mer contient généralement 7 à 8 mg/L d'oxygène à la surface, mais la désoxygénation vise à réduire cette quantité à moins de 2 mg/L. La turbidité et le total des solides en suspension reflètent la clarté de l'eau et peuvent varier de moins de 1 NTU dans les eaux claires de l'océan ouvert à plus de 10 NTU près des ports ; une turbidité élevée nécessite une préfiltration pour protéger les systèmes UV et ozone contre l'encrassement.

Les indicateurs microbiens sont également surveillés. La norme D-2 de l'OMI fixe des limites pour la concentration d'organismes : moins de 10 organismes viables par mètre cube pour les organismes de plus de 50 µm et moins de 10 organismes viables par millilitre pour les organismes entre 10 et 50 µm. Elle exige également que les micro-organismes indicateurs tels que Escherichia coli et Vibrio cholerae soient inférieurs à un nombre spécifié d'unités formant colonie (UFC). La concentration totale en oxydants résiduels (TRO) est surveillée en permanence dans les systèmes d'électrochloration ou d'injection chimique. La limite typique pour le rejet est inférieure à 0,1 mg/L d'équivalent chlore, et les systèmes typiques maintiennent la TRO entre 2 et 10 mg/L pendant la phase de ballastage et la réduisent à moins de 0,1 mg/L avant le rejet. Les opérateurs surveillent également le potentiel d'oxydoréduction (ORP) afin d'évaluer la puissance désinfectante des traitements oxydants, les valeurs étant souvent maintenues entre 300 et 800 mV. La conductivité spécifique indique la quantité totale de solides dissous ; l'eau de mer a une conductivité d'environ 45 à 55 mS/cm, et des changements soudains peuvent indiquer une intrusion d'eau douce ou une dérive du capteur. Ensemble, ces paramètres fournissent une image complète de l'eau traitée et aident l'équipage à vérifier la conformité aux normes de performance des traitements.

| Paramètre | Plage typique | Méthode de contrôle |

| Salinité (PSU) | 17,5 – 36,5 PSU | Régler le courant d'électrochloration ; sélectionner le mode de traitement approprié. |

| pH | 6,5 – 9,0 (eau de mer naturelle 7,5 – 8,4) | Utiliser des agents tampons ; surveiller pendant le dosage et la neutralisation. |

| Oxygène dissous (mg/L) | 7 à 8 mg/L (naturel) ; < 2 mg/L pendant la désoxygénation | Injecter un gaz inerte ; mesurer à l'aide de capteurs optiques |

| Turbidité (NTU) | 1 à 10 NTU typique | Mettre en place une préfiltration ; rincer régulièrement les filtres. |

| Oxydant résiduel total (mg/L) | 2 à 10 mg/L pendant le traitement ; < 0,1 mg/L à la sortie | Doser les oxydants par électrolyse ou injection ; neutraliser avec des agents réducteurs. |

| Comptage microbien | < 10 viables > 50 µm par m³ ; < 10 viables 10–50 µm par ml | Échantillonner l'eau ; utiliser la cytométrie en flux ou la microscopie. |

| Potentiel d'oxydoréduction (mV) | 300 à 800 millivolts | Ajuster le dosage de l'oxydant ; calibrer les capteurs |

Considérations relatives à la conception et à la mise en œuvre

La conception d'un système de gestion des eaux de ballast implique d'aligner les performances de traitement sur les réalités de l'installation et du fonctionnement à bord. Les armateurs évaluent d'abord la capacité et le débit des ballasts ; les grands pétroliers peuvent nécessiter des systèmes capables de traiter des centaines de mètres cubes par heure, tandis que les petits navires côtiers peuvent se contenter de quelques dizaines. Ce dimensionnement a une incidence sur l'encombrement des équipements, la consommation d'énergie et le coût d'investissement. Les navires doivent également tenir compte de l'espace disponible dans les salles des machines et sur le pont ; les rénovations nécessitent un balayage 3D détaillé afin d'intégrer la tuyauterie, les filtres, les générateurs et les réacteurs sans perturber les opérations de chargement. Les normes internationales telles que la Convention de l'OMI sur la gestion des eaux de ballast et les réglementations de la Garde côtière américaine influencent les choix de conception ; les systèmes doivent être homologués pour répondre à des critères de performance tels que la norme D-2 pour l'élimination des organismes. Certains États portuaires appliquent également des contrôles plus stricts sur certains agents pathogènes ou résidus chimiques spécifiques, de sorte que les concepteurs intègrent souvent des points de surveillance redondants et des connexions d'échantillonnage. En outre, les sociétés de classification publient des directives concernant les matériaux et la disposition des tuyauteries afin de résister à la corrosion causée par les oxydants ou l'ozone et d'assurer une évacuation sûre des gaz.

La disponibilité de l'énergie est un facteur de conception essentiel, car les unités de traitement consomment de l'énergie électrique pour les pompes, les lampes UV, les cellules d'électrolyse et les commandes. Les navires dont la capacité de production excédentaire est limitée peuvent préférer les systèmes d'injection de produits chimiques qui consomment moins d'électricité, mais qui nécessitent un espace de stockage et des mesures de sécurité pour les produits chimiques dangereux. Les concepteurs évaluent également les effets du traitement sur les pompes et les vannes de ballast existantes ; les pertes de charge élevées des filtres peuvent réduire l'efficacité des pompes, c'est pourquoi les filtres à lavage à contre-courant automatique et à faible perte de charge sont privilégiés. La filtration doit être dimensionnée pour traiter la charge sédimentaire la plus importante rencontrée pendant les opérations portuaires. Pour les systèmes électrolytiques ou à ozone, la gestion des gaz est essentielle. L'hydrogène produit lors de l'électrochloration doit être évacué en toute sécurité, ce qui nécessite des séparateurs de gaz et des soufflantes antidéflagrantes. Les systèmes à ozone nécessitent des unités de destruction des gaz résiduaires et des matériaux résistants à la corrosion. Les systèmes UV exigent que l'eau de ballast reste dans une certaine plage de transmittance UV ; le prétraitement peut inclure des coagulants pour réduire la couleur ou les matières organiques.

Il est également nécessaire d'intégrer les commandes de traitement au système d'automatisation du navire. Des contrôleurs logiques programmables (PLC) gèrent le débit, le dosage des produits chimiques, le lavage à contre-courant des filtres et les alarmes des capteurs. L'intégration avec l'enregistreur de données de voyage du navire garantit que les opérations de ballast sont consignées, satisfaisant ainsi aux exigences en matière de rapports. Les concepteurs spécifient une redondance pour les capteurs critiques, en particulier pour les mesures TRO et ORP, afin de maintenir la conformité en cas de défaillance d'un capteur. Les plans de gestion des eaux de ballast doivent être mis à jour afin de refléter les nouvelles procédures opérationnelles, les temps de rétention et les étapes de neutralisation, qui doivent ensuite être approuvés par les autorités du pavillon. En fin de compte, une conception minutieuse permet d'obtenir un système qui maintient une efficacité d'élimination élevée, maintient les oxydants résiduels en dessous de 0,1 mg/L et s'adapte aux contraintes physiques et opérationnelles du navire.

Operation & Maintenance

L'utilisation d'un système de gestion des eaux de ballast exige des pratiques attentives de la part de l'équipage et le respect des procédures. Avant le ballastage, l'équipage doit inspecter les filtres et les crépines et effectuer un rinçage hebdomadaire pour éliminer les sédiments accumulés ; la filtration mécanique est la première ligne de défense contre la turbidité. Pendant l'électrochloration ou le dosage chimique, les opérateurs doivent surveiller en permanence les niveaux de TRO et ajuster les points de consigne de dosage afin de maintenir l'efficacité de la destruction tout en évitant le surdosage. Par exemple, les systèmes peuvent maintenir des concentrations d'oxydant comprises entre 2 et 10 mg/L, puis neutraliser à moins de 0,1 mg/L au moment du rejet. Les systèmes UV exigent que les opérateurs nettoient régulièrement les manchons en quartz, généralement tous les trois mois, afin d'éviter l'encrassement, et remplacent les lampes après 8 000 heures de fonctionnement. Dans les systèmes à ozone et AOP, les conduites de ventilation et les unités de destruction doivent être inspectées chaque mois pour détecter les fuites, et les médias de destruction catalytique doivent être remplacés chaque année.

L'étalonnage et l'entretien des capteurs sont essentiels. Les capteurs TRO et ORP doivent être étalonnés chaque mois à l'aide de solutions standard afin de garantir la précision des mesures. Les débitmètres et les manomètres installés sur les filtres et les réacteurs permettent de détecter l'encrassement ou l'entartrage ; une pression différentielle élevée indique que les filtres doivent être nettoyés manuellement ou que les réacteurs UV sont obstrués. Les systèmes de désoxygénation reposent sur des capteurs d'oxygène dissous qui doivent être nettoyés et calibrés chaque semaine ; les débits d'alimentation en gaz inerte doivent être vérifiés afin de maintenir le DO en dessous de 2 mg/L. Pour les systèmes d'injection de produits chimiques, les réservoirs de stockage doivent être inspectés afin de détecter toute corrosion et les stocks doivent être suivis afin d'éviter toute pénurie. La formation du personnel comprend les procédures d'urgence en cas de déversement de produits chimiques et de fuites de gaz, ainsi que la manipulation en toute sécurité des oxydants, des gaz inertes et des rayons UV.

Les étapes de neutralisation sont essentielles avant le rejet. Lorsqu'ils utilisent des oxydants, les opérateurs ajoutent des agents réducteurs tels que le thiosulfate de sodium en fonction des valeurs TRO mesurées. La dose de produit chimique de neutralisation est souvent proportionnelle à la concentration résiduelle d'oxydant ; les pompes doseuses doivent être vérifiées quotidiennement afin de garantir un dosage correct. L'échantillonnage pendant le rejet permet de vérifier que les normes biologiques et chimiques sont respectées ; si les comptages dépassent les limites D-2 ou si les résidus dépassent 0,1 mg/L, le rejet doit être interrompu et l'eau retraité. La tenue de registres est tout aussi importante : les journaux doivent documenter les dates et heures de ballastage et de déballastage, les modes de traitement utilisés, les lectures des capteurs, les activités d'étalonnage et les tâches de maintenance. Ces registres sont inspectés lors des audits de contrôle par l'État du port. Grâce à une exploitation et une maintenance méticuleuses, les navires peuvent garantir des performances constantes du système et protéger les écosystèmes marins.

Défis et solutions

La gestion des eaux de ballast n'est pas sans difficultés. Problème : la qualité très variable de l'eau, en particulier dans les ports où l'eau est boueuse ou eutrophique, peut surcharger les filtres et nuire aux performances des systèmes UV ou ozone. Solution : l'installation d'un système de filtration à plusieurs niveaux et la conception de systèmes de lavage à contre-courant des filtres d'une capacité adéquate permettent de maintenir une faible turbidité. Les opérateurs doivent également prévoir, dans la mesure du possible, de ballaster dans des zones offshore plus profondes où l'eau est plus claire. Problème : l'électrochloration génère de l'hydrogène gazeux et augmente la salinité dans les citernes de ballast, ce qui présente des risques d'explosion et de corrosion. Solution : des systèmes de séparation des gaz et de ventilation appropriés sont nécessaires, et les algorithmes de dosage doivent ajuster le courant en fonction des mesures de salinité en temps réel. Des matériaux tels que l'acier inoxydable duplex et les revêtements époxy protègent contre la corrosion. Problème : l'injection de produits chimiques peut entraîner la formation de sous-produits toxiques et des concentrations élevées d'oxydants résiduels. Solution : une sélection rigoureuse de biocides à demi-vie courte, tels que le dioxyde de chlore ou l'acide peracétique, et l'utilisation de produits chimiques de neutralisation atténuent l'impact environnemental. Les opérateurs doivent surveiller en permanence les résidus et s'assurer que les niveaux de rejet restent inférieurs à 0,1 mg/L.

La demande en énergie constitue un autre défi opérationnel. Les systèmes UV et d'oxydation avancée nécessitent une puissance électrique importante, qui n'est pas toujours disponible sur les navires plus anciens. L'intégration de la gestion de l'énergie et la planification du ballastage pendant les périodes de faible demande de propulsion peuvent permettre d'équilibrer la charge. Problème : les systèmes de désoxygénation nécessitent de longues durées de maintien, parfois plusieurs jours, pour éliminer efficacement les organismes. Solution : les opérateurs peuvent combiner la désoxygénation avec d'autres traitements, tels que la filtration et les UV, afin de respecter les normes de performance dans des délais plus courts. Problème : la méconnaissance du personnel navigant concernant les équipements de traitement complexes peut entraîner une mauvaise utilisation ou une négligence. Solution : une formation régulière, des procédures d'utilisation claires et des commandes conviviales encouragent une utilisation appropriée. Enfin, les changements réglementaires et les exigences portuaires divergentes créent une incertitude ; un système conforme aux normes de l'OMI peut ne pas être suffisant dans certains États américains. Solution : les armateurs doivent suivre les mises à jour réglementaires et choisir des systèmes dotés de modes de fonctionnement flexibles et de certifications évolutives.

Avantages et inconvénients

La gestion des eaux de ballast offre de multiples avantages. Elle protège les écosystèmes marins en empêchant la propagation d'espèces envahissantes, ce qui présente des avantages tant écologiques qu'économiques. Les organismes envahissants tels que les moules zébrées ont causé des milliards de dollars de dommages et de coûts de contrôle ; un traitement efficace permet d'éviter ces coûts. Une gestion adéquate des eaux de ballast garantit la conformité réglementaire, ce qui facilite l'entrée dans les ports et réduit le risque d'amendes ou de détentions. Les systèmes de traitement modernes intègrent l'automatisation et le retour d'information des capteurs, offrant une grande efficacité d'élimination avec une intervention manuelle minimale. Le ballastage avec de l'eau traitée réduit également le risque de transport d'agents pathogènes qui pourraient affecter la pêche, l'aquaculture et la santé publique. D'un point de vue opérationnel, les systèmes de traitement peuvent améliorer la stabilité des navires en garantissant une qualité constante de l'eau de ballast, minimisant ainsi les changements inattendus de densité ou de corrosivité.

Cependant, il existe des inconvénients. L'installation et le fonctionnement des systèmes de traitement des eaux de ballast nécessitent des investissements et des coûts d'exploitation importants. La consommation d'énergie est élevée pour les systèmes UV et ozone, tandis que l'électrochloration nécessite une capacité électrique supplémentaire et des mesures de gestion du gaz. L'équipage doit être formé à la manipulation des produits chimiques et des équipements complexes, ce qui augmente les coûts de main-d'œuvre et de formation. Certains traitements, en particulier l'injection de produits chimiques et l'ozonation, peuvent produire des sous-produits qui endommagent les revêtements des citernes et nécessitent des étapes de neutralisation supplémentaires. Les systèmes doivent être dimensionnés et entretenus correctement afin d'éviter le colmatage des filtres, l'encrassement des lampes ou la dérive des capteurs. La modernisation des navires plus anciens peut s'avérer difficile en raison de l'espace limité et des contraintes structurelles. Malgré ces inconvénients, les avantages liés à la protection des écosystèmes marins et au respect de la réglementation l'emportent généralement sur les inconvénients pour les armateurs.

| Avantage | Inconvénient |

| Empêche le transfert d'espèces envahissantes et protège les écosystèmes | Coûts d'investissement et d'exploitation élevés |

| Garantit la conformité avec les réglementations de l'OMI et des ports | Augmente la demande énergétique et la consommation de carburant |

| Réduit le risque d'amendes, de détentions et d'atteinte à la réputation | Nécessite une formation du personnel et une maintenance complexe |

| Réduit au minimum le transport d'agents pathogènes nuisibles à l'aquaculture et à la santé publique. | Les traitements chimiques peuvent provoquer de la corrosion ou la formation de sous-produits. |

| Améliore la stabilité des navires en gérant la qualité constante de l'eau | La modernisation des navires à espace restreint peut s'avérer difficile. |

Foire aux questions

Question : Quel est l'objectif principal de la gestion des eaux de ballast ?

Réponse : L'objectif principal est d'empêcher le transfert d'organismes aquatiques et d'agents pathogènes d'une région à une autre via les eaux de ballast. Les navires prennent des eaux de ballast pour maintenir leur stabilité, mais ces eaux peuvent contenir des espèces envahissantes. Les systèmes de traitement éliminent ou neutralisent ces organismes avant de rejeter les eaux, protégeant ainsi les écosystèmes marins et respectant les réglementations internationales.

Question : Comment fonctionne l'électrochloration dans le traitement des eaux de ballast ?

Réponse : L'électrochloration consiste à faire passer une partie de l'eau de mer à travers des cellules électrolytiques afin de générer des désinfectants tels que l'hypochlorite. Ces oxydants sont injectés dans le flux principal de ballast afin d'inactiver les organismes. Le système surveille la salinité et ajuste le courant afin de maintenir une production efficace. Après le temps de contact requis, des agents neutralisants réduisent la concentration totale d'oxydants résiduels en dessous des limites réglementaires avant le rejet.

Question : Pourquoi les filtres sont-ils nécessaires même lorsque l'on utilise une désinfection par UV ou chimique ?

Réponse : Les filtres éliminent les particules et les sédiments de grande taille qui pourraient protéger les micro-organismes des rayons UV ou réagir avec les désinfectants, réduisant ainsi l'efficacité de la désinfection. En réduisant la turbidité, la filtration améliore les performances des systèmes en aval, réduit la consommation d'énergie et minimise l'encrassement des lampes UV ou des surfaces des réacteurs. Des filtres bien entretenus protègent également les pompes et les tuyaux contre l'abrasion.

Question : Que signifie le terme « TRO » et pourquoi est-il important ?

Réponse : TRO signifie « oxydants résiduels totaux » (total residual oxidants) et représente la concentration de chlore actif et de composés oxydants connexes restant dans les eaux de ballast traitées. Il est important de surveiller le TRO, car la réglementation exige que les niveaux d'oxydants résiduels soient réduits en dessous de seuils spécifiques, généralement 0,1 mg/L d'équivalent chlore, avant le rejet. Des niveaux élevés de TRO pourraient nuire à la vie marine et entraîner une non-conformité.

Question : Existe-t-il des alternatives à la désinfection chimique dans la gestion des eaux de ballast ?

Réponse : Oui. Des méthodes physiques telles que la filtration combinée à la lumière ultraviolette ou à des processus d'oxydation avancés permettent de désinfecter l'eau de ballast sans laisser de résidus chimiques. La désoxygénation à l'aide d'un gaz inerte est une autre alternative qui étouffe les organismes pendant une durée de rétention plus longue. Le choix de la méthode dépend de la taille du navire, de la puissance disponible, de la qualité de l'eau et des exigences réglementaires.

Question : Comment les exploitants s'assurent-ils que les eaux de ballast traitées respectent les normes biologiques de rejet ?

Réponse : Les opérateurs effectuent régulièrement des prélèvements et des analyses de la concentration des organismes à l'aide de techniques telles que la microscopie, la cytométrie en flux et les tests de culture. Ils surveillent également les données des capteurs concernant la salinité, le pH, la turbidité et les oxydants résiduels afin de garantir l'efficacité du traitement. La documentation relative à ces mesures est incluse dans le plan de gestion des eaux de ballast, et les autorités peuvent demander des preuves de conformité lors des inspections.

Question : Quelles sont les principales tâches d'entretien des systèmes de traitement des eaux de ballast ?

Réponse : Le personnel doit rincer les filtres à contre-courant chaque semaine, nettoyer les manchons des lampes UV tous les trois mois, calibrer les capteurs chaque mois et inspecter les unités de destruction de l'ozone chaque mois. Les réservoirs de stockage de produits chimiques et les pompes doseuses doivent être inspectés régulièrement pour détecter les fuites et la corrosion. Il est également essentiel de mettre à jour les logiciels et les micrologiciels des systèmes de contrôle et de former le personnel aux procédures d'urgence.

Question : Les systèmes de gestion des eaux de ballast peuvent-ils traiter à la fois l'eau douce et l'eau salée ?

Réponse : La plupart des systèmes modernes sont conçus pour s'adapter à différentes salinités en ajustant leurs paramètres de fonctionnement. Les unités d'électrochloration peuvent nécessiter plus d'énergie dans les eaux saumâtres en raison de leur conductivité plus faible, tandis que les systèmes UV peuvent rencontrer des difficultés avec la turbidité élevée souvent présente dans les eaux fluviales. Il est important de choisir un système homologué dont les performances ont été démontrées dans différentes plages de salinité pour les navires opérant sur des routes diverses.

Exemple de calcul

Pour vérifier la conformité au concept de temps de contact (CT) utilisé dans la désinfection chimique, prenons l'exemple d'un système qui maintient une concentration résiduelle d'oxydant de 0,05 mg/L pendant 24 heures. En appliquant la formule du produit CT (concentration × temps), on obtient une valeur CT de 1,2 mg·h/L. Cette valeur aide les opérateurs à confirmer que le temps de contact est suffisant pour l'inactivation microbienne.